Настоящее изобретение относится к способу изготовления мата из минерального волокна, в котором волокна в основном ориентированы в направлении толщины мата, т.е. перпендикулярно горизонтальному направлению мата.

Как известно в данной отрасли промышленности, мат из минерального волокна, обладающий упомянутыми выше свойствами, изготавливают путем изменения преобладающей ориентации волокна в прессованном и термофиксированном ковре из минерального волокна с помощью так называемой технологии формирования слоистого материала, при которой волокно, ориентированное в плоскости ковра, становится в основном ориентированным в направлении толщины мата.

Обычно мат из минерального волокна изготавливают, начиная с формирования первичного полотна, которое получают на устройстве для формования волокна, посредством которого формуют волокно и укладывают его преимущественно в плоскости полотна благодаря использованию в процессе оборудования для формирования полотна. Тонкое первичное полотно затем складывают, образуя многослойный первичный ковер желаемой толщины, в котором преимущественная ориентация волокна остается параллельной основной плоскости ковра. Этот первичный ковер передают на этап термофиксации связующего, которым пропитан ковер, после чего получают ковер из минерального волокна заданной толщины и плотности. В готовом ковре преимущественная ориентация волокна остается параллельной плоскости изделия.

Ориентация волокна определяет механическую прочность ковра по различным его направлениям. Например, сила сжатия ковра в направлении его толщины небольшая. Это свойство имеет важное значение, например, при применении мата из минерального волокна в качестве среднего слоя строительного компонента, несущего нагрузку. Известно, что проблема, вызванная низким сопротивлением сжатию ковра из минерального волокна в направлении его толщины, может быть преодолена путем перекомбинирования ковра таким образом, чтобы преимущественная ориентация волокна была изменена на 90° относительно исходной ориентации волокна. Эту операцию осуществляют путем разрезания ковра на полосы заданной ширины, которые затем поворачивают на 90° относительно их продольной оси и последовательно укладывают бок о бок в этом новом положении, формируя новый мат из минерального волокна, который позже называют «слоистым» матом. Полученный таким образом мат обладает высоким сопротивлением сжатию в направлении его толщины.

В данной отрасли промышленности использовали множество различных способов разрезания ковра из минерального волокна на такие полосы и последующего укладывания этих полос в виде мата. Один известный вариант выполнения включает следующие этапы: разрезание ковра, полученного в результате выполнения этапа прессования/термофиксации, в продольном направлении (т.е. в направлении его формирования) на непрерывные полосы; поворачивание полос на 90° относительно их продольных осей в непрерывном процессе и последующее укладывание их бок о бок в их новом положении в виде непрерывного мата из минерального волокна. В данной отрасли промышленности известен также способ, при котором ковер разрезают в поперечном направлении (относительно его направления выпуска) на группу полос, имеющих заданную длину в поперечном направлении ковра. Основную плоскость группы полос затем поворачивают на 90° относительно направления выпуска группы полос, таким образом заставляя полосы перемещаться бок о бок в последовательных группах. Затем каждую полосу отдельно поворачивают на 90° относительно ее продольной оси и укладывают последовательно бок о бок, формируя слоистый мат, в котором волокна ориентированы в заданном направлении по толщине мата. Способ раскрыт в опубликованном патенте ЕР А2 1136609.

В обоих упомянутых выше известных способах контролирование положения при повороте полосы относительно ее продольной оси является неточным, что может приводить к возникновению проблем при укладке полос в переориентированный мат из минерального волокна.

Технология переориентации полотна из минерального волокна согласно изобретению может быть применена по отношению к обычным образом изготовленному ковру из минерального волокна, при изготовлении которого был выполнен этап укладки волокна из волокноформующих устройств на сеточный конвейер в виде так называемого первичного полотна. Это полотно затем складывают в многослойный ковер, имеющий толщину, подходящую для получения требуемого готового материала. Ковер передают на этап прессования/термофиксации, где его прессуют до заданной толщины и термофиксируют связующее, введенное в ковер. В соответствии с настоящим способом после этапа прессования/термофиксации на технологической линии следует этап разрезания ковра на полосы. На этапе разрезания ковра на полосы непрерывный ковер из минерального волокна разрезают в его поперечном направлении на полосы предварительно заданной длины. Полученные таким образом полосы передают в виде последовательности расположенных бок о бок полос на этап поворота, выполняемого согласно изобретению так, чтобы полосы можно было повернуть относительно их продольной оси.

В альтернативном варианте выполнения изобретения полосы, которые надлежит подать на этап поворота, получают путем разрезания ковра из минерального волокна в направлении его перемещения в виде продольных полос, которые затем разрезают в поперечном направлении (относительно их продольного направления) на группы параллельных полос заданной длины. Затем группу полос можно повернуть в горизонтальной плоскости так, чтобы заставить ее двигаться в положении, ориентированном перпендикулярно направлению движения конвейера, а затем продолжить ее перемещение к этапу поворота полос согласно изобретению, на котором полосы поворачивают относительно их продольной оси.

Таким образом, проблемы, возникавшие в описанных выше способах и соответствующих устройствах, связанных с поворотом полос относительно их продольных осей, были преодолены благодаря созданию способа согласно изобретению, обладающему существенными отличительными особенностями, раскрытыми в п. 1 прилагаемой формулы изобретения. Отличительные особенности устройства, пригодного для осуществления способа, раскрыты в пунктах прилагаемой формулы изобретения, касающихся устройства.

Далее изобретение описано более подробно со ссылками на прилагаемые чертежи, на которых:

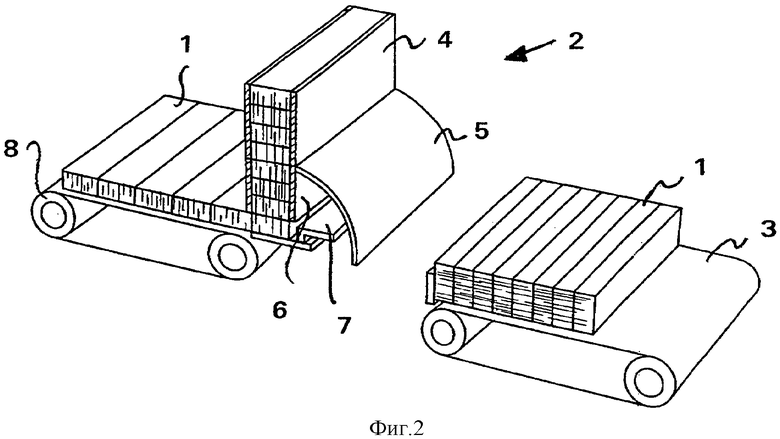

фиг. 1 - схематический вид поворотного устройства для поворота полос мата из минерального волокна;

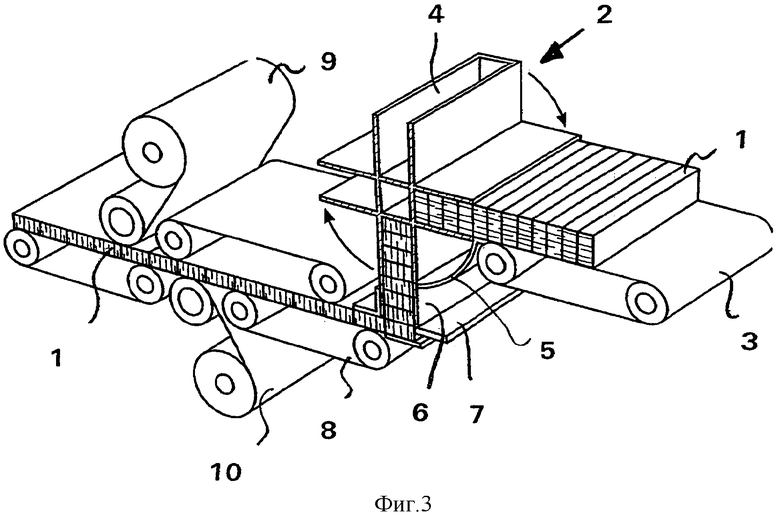

фиг. 2 - вид того же самого устройства во второй рабочей фазе;

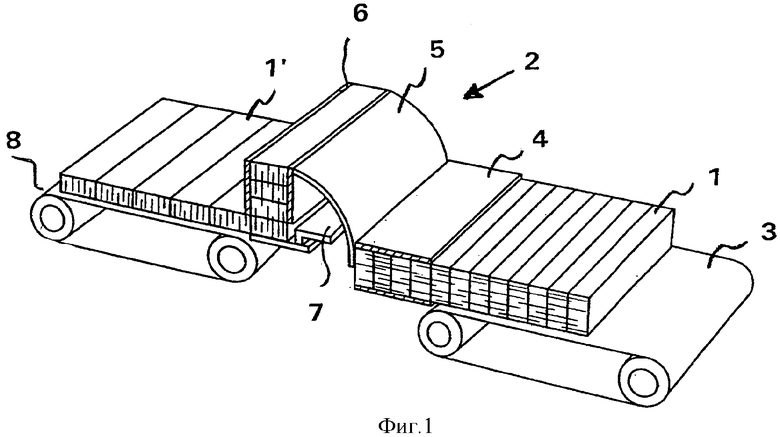

фиг. 3 - альтернативный вариант исполнения устройства.

Полосы 1 (см. фиг. 1), отрезанные от непрерывного ковра из минерального волокна на предыдущем этапе, принимают в этом варианте выполнения на поворотное устройство 2 с конвейера 3 в положении бок о бок. В полосах, которые транспортируют на конвейере 3, преимущественная ориентация волокна такая, как она получена на предшествующих этапах формирования ковра из минерального волокна, т.е. по существу горизонтальная. В проиллюстрированном варианте выполнения поворотное устройство включает поворотную кассету 4 для поворота полос, причем кассета расположена в плоскости конвейера 3 так, чтобы с ее помощью можно было принимать в ее проем для входа группу полос, перемещаемых на конвейере. Поворотная кассета выполнена по форме так, чтобы обеспечить проход трех полос, перемещаемых плотно бок о бок, в полость кассеты. Поворотная кассета дополнительно выполнена с возможностью поворота из ее исходного положения, показанного на фиг. 1, относительно оси поворота, параллельной продольной оси полос, во второе положение, показанное на фиг. 2, так, чтобы можно было расположить ее над подающей кассетой 6. К краю подающей кассеты 6 прикреплена изогнутая направляющая 5, которая служит для удерживания полос 1 в поворотной кассете 4 во время этапов ее заполнения и поворота.

Подающая кассета 6, как и поворотная кассета 4, открыта с обеих ее сторон так, чтобы предоставить свободный проход для полос, пропускаемых через нее. Внутренние размеры обеих кассет 4 и 6 выбирают так, чтобы полосы 1 могли проходить под действием силы собственной тяжести в положение, показанное на фиг. 2, через обе кассеты. Альтернативный вариант выполнения кассет может быть представлен таким, чтобы полосы проходили через кассеты с помощью воздействия небольшого механического транспортирующего усилия.

Нижний край подающей кассеты 6 располагают несколько выше верхней поверхности ковра из полос, который надлежит сформировать на конвейере 8 из полос 1′, транспортируемых в плотном порядке бок о бок и повернутых на 90° относительно их продольных осей. Повернутые полосы 1′, загруженные в подающую кассету 6, выводят из нее с помощью толкателя 7, которым также подталкивают полосу, выведенную из подающей кассеты, так, чтобы она находилась в плотном контакте с предыдущей полосой, уже уложенной на конвейере 8. Во время выталкивания полосы из кассеты с помощью толкателя 7 также удерживают следующую полосу от выхода из кассеты 6, таким образом предотвращая проблемы, связанные со столкновением последовательно укладываемых полос на конвейере 8. После разгрузки поворотной кассеты 4, показанной на фиг. 2, ее поворачивают для повторной загрузки в положение, показанное на фиг. 1, где она выстаивает в плоскости конвейера 3.

Поворотная кассета 4 может также иметь многобункерную конструкцию, например четырехбункерный вариант исполнения, представленный на фиг. 3. Этот вид конструкции позволяет повысить степень непрерывности действия поворотного устройства в сравнении с базовой конструкцией устройства, изображенной на фиг. 1 и 2. В усовершенствованном варианте выполнения загруженная поворотная кассета может быть выполнена с возможностью поворота относительно ее оси поворота таким образом, чтобы ее можно было поворачивать вниз и останавливать над подающей кассетой 6. Дополнительно, для исключения ненужных простоев при непрерывной работе, этот вариант выполнения может быть снабжен подающей кассетой, выполненной так, чтобы она обладала достаточной резервной емкостью для размещения целого ряда полос, переносимых поворотной кассетой.

На фиг. 3 представлен также вид варианта выполнения, на котором также схематически проиллюстрирована возможная последующая обработка мата, сформированного из повернутых полос 1′, состоящая в склеивании и/или введении покровных полотен 9 и 10. В зависимости от дальнейшего применения матов можно использовать либо одно, либо два подкладочных полотна. Подкладочные полотна могут быть приклеены к мату с использованием обычных термофиксируемых связующих или расплавляемых связующих.

Изобретение относится к области производства нетканых материалов и касается устройства для изготовления мата из минерального волокна, содержащего средства для нарезания полос заданной длины и ширины из термофиксированного ковра из минерального волокна; средства для поворота полос на 90° относительно их продольной оси и средства для укладки повернутых полос бок о бок в виде слоистого мата. Упомянутые средства для поворота полос на 90° относительно их продольной оси содержат, по меньшей мере, одну кассетную конструкцию, выполненную с возможностью размещения группы полос в расположении бок о бок после их нарезания, и средства для поворота кассетной конструкции на 90° относительно продольной оси поворота, параллельной продольной оси полос. Также устройство для изготовления мата из минерального волокна содержит подающую кассету для размещения полос, повернутых с помощью упомянутой кассетной конструкции. Упомянутая подающая кассета содержит толкатель, расположенный около ее выпускного края. Техническим результатом является усовершенствование конструкции. 2 з.п. ф-лы, 3 ил.

| Способ определения кислорода в инертных газах | 1983 |

|

SU1136609A1 |

| Ветроэлектрическая силовая установка | 1921 |

|

SU378A1 |

| DE 3626244 A1, 18.02.1988 | |||

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ПРОФИЛЕЙ КОНЦЕНТРАЦИИ ЖИДКИХ ИЛИ ГАЗООБРАЗНЫХ ВЕЩЕСТВ ВДОЛЬ УЧАСТКА | 1996 |

|

RU2247345C2 |

| Теплоизоляционный мат | 1980 |

|

SU877211A1 |

| СТРОИТЕЛЬНОЕ ПОКРЫТИЕ | 1990 |

|

RU2095251C1 |

Авторы

Даты

2007-05-10—Публикация

2002-12-20—Подача