Изобретение относится к производству волокон из термопластичного материала, в частности из базальта, и может быть использовано на заводах по производству непрерывных и штапельных волокон диаметром 10-40 мкм методом воздушного вытягивания. Полученное базальтовое волокно применяется в качестве теплоизоляционного и звукопоглощающего материала.

Известен способ получения минераловатных изделий из базальтосодержащих пород (пат. РФ 2149841, кл. С 03 В 37/06, 1999 г. - аналог), включающий плавление базальтового сырья, раздув струи расплава, осаждение волокон.

Однако сложный технологический процесс подготовки расплава базальтового сырья, раздув струи паром, а следовательно и высокая энергоемкость, приводят к удорожанию материала на основе базальта.

Наиболее близким к предложенному способу по технической сущности является способ изготовления волокон из термопластичного материала, включающий плавление базальтового сырья, подачу его в зону взаимодействия потоков, раздув полученного материала потоком энергоносителей, удаление волоконной дисперсии из узла волокнообразования на проницаемую формовочную основу (пат. CCCP 973014, С 03 В 37/06, 1982 г. - прототип).

Недостатком указанного способа является сложный технологический процесс изготовления волокон, повышенный расход энергоносителя, получение волокон, имеющих определенную длину, что также приводит к удорожанию материала на основе базальта.

Известно устройство для получения стеклянного волокна (патент СССР 1362717, С 03 В 37/06, 1987 г. - аналог), содержащее стеклоплавильный сосуд, дутьевое устройство для выхода энергоносителя, узел волокнообразования.

Недостатком данного устройства является невозможность изготовления волокон ⊘ до 40 мкм, сложность изготовления и обслуживания устройства.

Наиболее близким к предложенному устройству является устройство для изготовления волокон из термопластичного материала, содержащее плавильную печь, фильерный питатель, дутьевое устройство для выхода энергоносителя, узел волокнообразования, проницаемую основу в виде сетки и средство для отсасывания потоков воздуха через формовочную основу (патент СССР 973014, кл. С 03 В 37/06, 1982 г. - прототип).

Недостатком данного устройства является сложность изготовления и обслуживания установки, а также снижение надежности узла волокнообразования.

Техническим результатом изобретения является снижение стоимости полученного материала, повышение надежности узла волокнообразования и всей установки в целом.

Технический результат достигается за счет того, что в способе формования волокон из термопластичного материала, в частности из базальта, включающем плавление базальтового сырья, подачу его в зону взаимодействия потоков, вытягивание волокон потоком энергоносителей, удаление волоконной дисперсии из узла волокнообразования на проницаемую формовочную основу, причем уровень расплава базальта над фильерным питателем находится в пределах от 3 до 10 калибров для снижения гидравлического напора базальтового расплава на фильерную пластину, а в верхней части питателя, обогреваемого электрическим током, установлена трубка, причем отношение высоты трубки к высоте фильерного питателя составляет от 1:1 до 1:2, вытягивание базальтовых волокон осуществляют в герметичном устройстве двумя плоскими потоками сжатого воздуха, направленными навстречу друг к другу под углом не более 30o и не более 15o к 3-му вертикальному инжекционному потоку, направленному перпендикулярно основанию формовочного устройства, скорость вертикального инжекционного потока, входящего в подфильерную насадку, равна или ниже скорости основного потока, образующегося двумя плоскими потоками энергоносителя, а устройство для формования волокон из термопластичного материала, в частности из базальта, включающее плавильную печь, фильерный питатель, дутьевое устройство для выхода энергоносителя, узел волокнообразования, проницаемую формовочную основу в виде сетки и средство для отсасывания потоков воздуха через формовочную основу, в узле волокнообразования под фильерный питателем установлены волокнообразующие насадки в виде щели, под дутьевым устройством установлен каплеотбойник в виде дуги, выпуклая сторона которой направлена внутрь основного потока, a в узле волокнообразования суммарная площадь верхней перфорированной части фильерного питателя к суммарной площади отверстий нижней пластины питателя находится в соотношении как 3:1, подфильерные насадки расположены от фильерного питателя на расстоянии 0,1-4,0 ширины сопла дутьевого устройства.

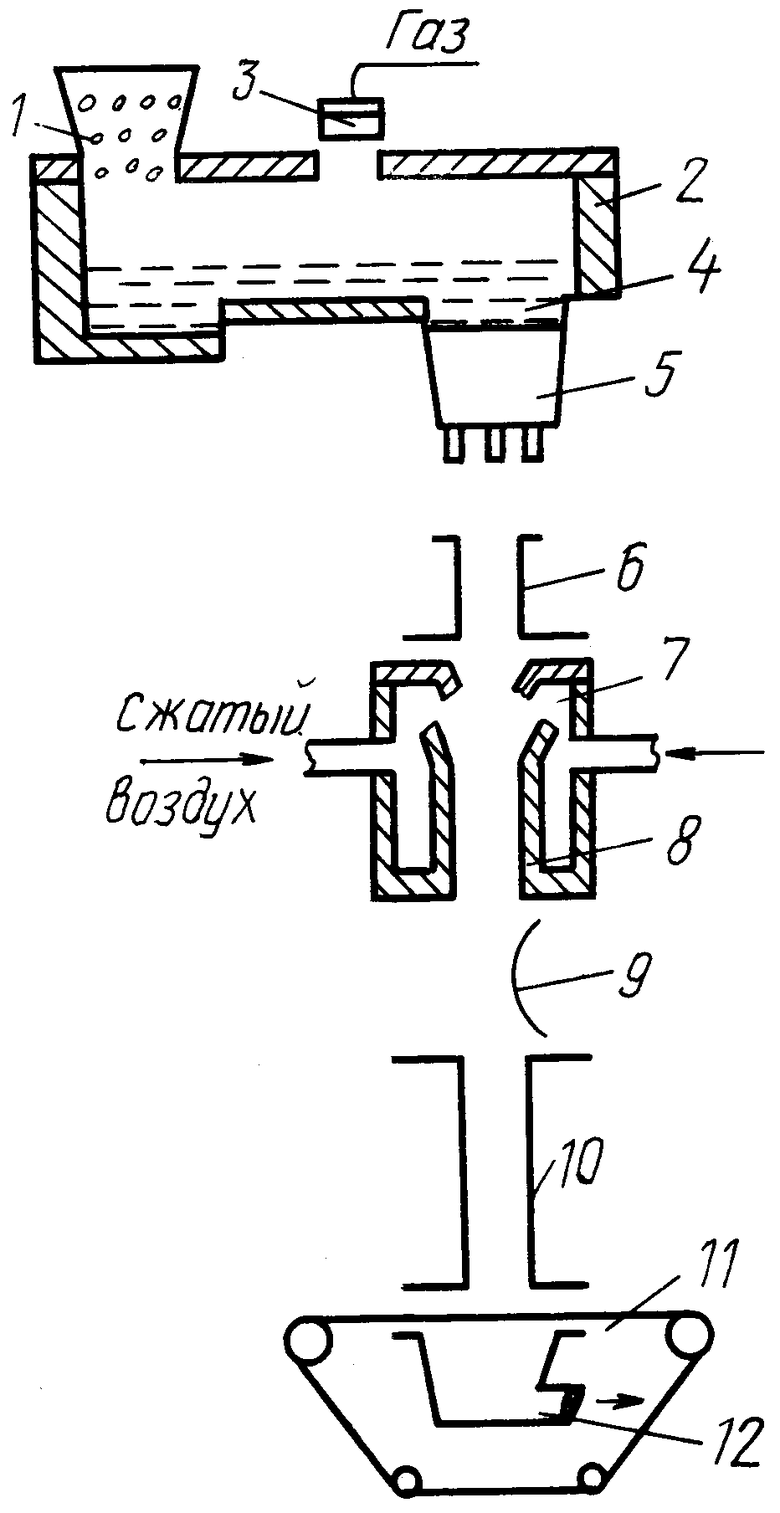

Заявленный способ и устройство представлены на чертеже, где схематично показан способ формования волокон из термопластичного материала, в частности из базальта, и устройство для его осуществления.

Пример осуществления способа.

При производстве базальтового волокна ⊘ от 10 до 40 мкм базальтовое сырье в виде крошки загружают в бункер дозатора 1, после чего она поступает в плавильную печь 2, где с помощью газовой горелки 3 при температуре ~ 1460oС ведут плавление базальта, причем уровень расплава базальта над фильерным питателем должен быть в пределах от 3 до 10 калибров, если уровень расплава ниже 3 калибров, то резко снижается стабильность процесса выработки базальтового волокна, что приводит к повышенному расходу драгоценных металлов на единицу продукции, а если уровень расплава больше 10 калибров, то снижается устойчивость процесса выработки волокна, что резко влияет на качество выпускаемой продукции.

Полученный расплав через фильерный питатель 5 и фильерные пластины отдельными струйками направляются в подфильерную насадку 6, которая герметична по вертикальному контуру и выполнена в виде щели. Затем расплав базальта направляют в дутьевое устройство 7, где за счет инжекционного (вертикального потока) и двух плоских потоков сжатого воздуха, направленных под углом друг к другу не более 30o, осуществляют формование базальтовых волокон, причем скорость инжекционного (вертикального) потока ниже скорости двух плоских, направленных друг к другу под углом потоков.

Если угол между двумя потоками будет более 30o, то уменьшается количество инжектируемого воздуха и ухудшаются условия охлаждения расплава базальта в зоне формования волокна.

Полученные базальтовые волокна, проходя через каплеотбойник 8, выполненный в виде дуги, выпуклая сторона которой направлена в сторону потока волокон, поступают в направляющий канал 9 и затем на сетку приемочного конвейера 10. Продукты энергоносителя удаляются с помощью вентилятора, установленного в камере отсоса 11.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА БАЗАЛЬТОВЫХ ВОЛОКОН И ОБОРУДОВАНИЕ ДЛЯ ИХ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2561070C2 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ШТАПЕЛЬНОГО БАЗАЛЬТОВОГО ВОЛОКНА | 2016 |

|

RU2731237C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАБОТКИ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ ТЕРМОПЛАСТИЧНОГО МАТЕРИАЛА, В ЧАСТНОСТИ ИЗ БАЗАЛЬТА | 2002 |

|

RU2204534C1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ | 2008 |

|

RU2391299C1 |

| ХОЛОДИЛЬНИК ВОДООХЛАЖДАЮЩИЙ ДЛЯ ФИЛЬЕРНОГО ПИТАТЕЛЯ | 2008 |

|

RU2395468C1 |

| ВОЛОКНООБРАЗУЮЩЕЕ УСТРОЙСТВО | 2013 |

|

RU2531123C1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ | 2008 |

|

RU2386594C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПРЕРЫВНОГО МИНЕРАЛЬНОГО ВОЛОКНА ПОВЫШЕННОГО КАЧЕСТВА | 2005 |

|

RU2303005C2 |

| Многофильерный питатель для получения минерального волокна из расплава горных пород | 2002 |

|

RU2217393C1 |

| ФИЛЬЕРНЫЙ ПИТАТЕЛЬ ДЛЯ ВЫРАБОТКИ НЕПРЕРЫВНОГО ВОЛОКНА ИЗ РАСПЛАВА ГОРНЫХ ПОРОД | 2000 |

|

RU2167835C1 |

Изобретение относится к производству непрерывного волокна из базальтового сырья для изготовления теплоизоляционного и звукоизоляционного материала и может быть использовано на заводах отрасли по производству волокна. Технической задачей изобретения является снижение стоимости полученного материала, повышение надежности узла волокнообразования и всей установки в целом. Базальтовое сырье в виде крошки расплавляют в плавильной печи, причем уровень расплава над фильерным питателем должен быть в пределах от 3 до 10 калибров. Затем расплав через фильерный питатель и фильерные пластины отдельными струйками направляют в герметичную по вертикальному контуру подфильерную насадку, выполненную в виде щели, и далее - в дутьевое устройство, где за счет инжекционного (вертикального) потока и двух плоских потоков сжатого воздуха, направленных под углом не более 30o друг к другу, осуществляют формование базальтовых волокон. Полученные базальтовые волокна, проходя через каплеотбойник, выполненный в виде дуги, поступают в направляющий канал и далее - на сетку приемочного конвейера. 2 с. и, 2 з.п.ф-лы, 1 ил.

| Способ изготовления волокон из термопластичного материала и устройство для его осуществления | 1974 |

|

SU973014A3 |

| СПОСОБ ПОЛУЧЕНИЯ БАЗАЛЬТОВЫХ ВОЛОКОН | 1992 |

|

RU2039715C1 |

| US 4676813 A, 30.06.1987 | |||

| СПОСОБ ПОЛУЧЕНИЯ БАЗАЛЬТОВОГО ВОЛОКНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2118300C1 |

| DE 1923345 A, 24.02.1972. | |||

Авторы

Даты

2002-11-27—Публикация

2001-12-14—Подача