Изобретение относится к технике защиты от коррозии стальных изделий в электропроводящих средах, в первую очередь, стальных трубопроводов и конструкций в почвах и воде. Оно может быть использовано и для защиты оборудования и изделий из других металлов и сплавов, корродирующих с более положительным потенциалом в данной среде и находящихся в электрическом контакте с предлагаемым протекторным сплавом.

Широко известна электрохимическая защита протекторами из алюминия, магния и цинка и их сплавов, играющими роль активных анодов, когда создается гальваническая цепь, в которой защищаемая сталь становится катодом (Ф.Тодт. Коррозия и защита от коррозии. М.-Л. Химия, 1966, с. 800-802).

Чтобы обеспечить эффективную электрохимическую защиту, протекторы должны удовлетворять ряду требований (Х.Рачев, С.Стефанова. Справочник по коррозии. М. Мир, 1982, с. 68-69), главными из которых являются:

стабильность защиты, когда протектор не теряет своих свойств из-за пассивации поверхности;

максимальная продолжительность работы, когда протектор медленно растворяется в контакте с защищаемой поверхностью (имеет высокие выход по току и КПД) и медленно саморастворяется в среде.

Этим требованиям известные протекторы чаще всего не удовлетворяют по следующим причинам:

алюминиевые и из алюминиевых сплавов из-за склонности к пассивации;

магниевые и из магниевых сплавов из-за низкого КПД (выход по току 30-55% от теоретического );

цинковые из-за высокого саморастворения, низкого выхода по току и, как следствие, малой продолжительности работы и больших потерь цветного металла.

Поэтому данные протекторы находят ограниченное применение и используются, в основном, со специальными засыпками в контакте с активирующими солями.

Известны протекторные сплавы на основе цинка и алюминия, легированные третьим компонентом (Г.Г. Улиг, Р.У.Реви. Коррозия и борьба с ней. Л. Химия, 1989, с. 218-220).

Известен протекторный сплав на основе алюминия, который содержит в мас. цинка 3-6, магний 0,5-35 и олова 0,05-0,6 (А.с. СССР N 402576, С 22 С 21/00, 1973, БИ N 42).

Эти известные протекторные сплавы могут быть использованы лишь в отдельных конкретных условиях (в морской воде) и не эффективны в средах с низкой проводимостью, без хлоридов.

Наиболее близким по технической сущности и достигаемому эффекту является протекторный сплав состава: 5% цинка, 0,1 олова, алюминий остальное. (Burgbacher a.o. Mater. Prot. 1968, April, v.7, p.26).

Данный протекторный сплав, принятый за прототип, весьма эффективен, может применяться для разнообразных условий защиты без засыпок.

Недостатками прототипа является ограниченность его применения, связанная с тем, что он малоэффективен в плохопроводящих или не содержащих хлоридов водных средах и не пригоден для использования в качестве протекторного покрытия или плакирующего слоя, а также содержит много олова.

Известны способы получения сплавов на основе алюминия путем прямого легирования и использования лигатур.

Известен способ легирования из солей легирующего металла (А.с. СССР N 657092, С 25 С 3/36, 1979, БИ N 14). Этот способ получения алюминий-лантановых лигатур пригоден лишь при электролизе расплавленных солей.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения сплава путем его контакта с оксидом легирующего металла (патент США, N 3150750, кл. 75-135, 1967) посредством нанесения на зеркало расплава. По этому способу, принятому в качестве прототипа, предполагается легирование алюминия хромом, молибденом и ванадием.

Недостатком прототипа является необходимость приготовления реактивной смеси, содержащей, кроме оксидов указанных металлов, флюс из извести и плавиковый шпат, что усложняет технологию легирования.

Применительно к получению заявляемого протекторного сплава прототип имеет существенный недостаток высокие потери содержащего легирующий элемент вещества из-за его разложения при контакте с зеркалом расплава, имеющего температуру значительно выше температуры его разложения, и технологические сложности, связанные с вредными выделениями.

Техническая задача, решаемая предполагаемыми изобретениями, заключается в расширении области использования протекторного сплава и экономии олова.

Поставленная задача решается за счет того, что протекторный сплав на основе алюминия, включающий цинк и олово, согласно изобретению содержит указанные компоненты при следующем соотношении, вес.

цинк 7-25

олово 0,01-0,05

алюминий остальное.

Поставленная задача решается также и за счет того, что в способе получения протекторного сплава путем контакта расплавленного сплава-основы с веществом, содержащим легирующий компонент, согласно изобретению в качестве содержащего легирующий компонент вещества вводят соль или оксид олова и производят скоростное охлаждение расплава от жидкого состояния. Кроме того, соль или оксид олова вводят в расплав погружением ниже зеркала расплава.

Предлагаемое техническое решение позволяет:

за счет содержания цинка в пределах 7-25 мас. использовать данный сплав в качестве протектора в малопроводящих и не содержащих хлоридов средах, в которых прототип будет иметь недостаточно высокую величину защитного тока;

понизить температуру нанесения покрытия горячим способом или плакирования и снизить вредное воздействие образующихся интерметаллидов;

за счет снижения содержания олова до уровня 0,01 0,05% без ухудшения протекторных свойств обеспечить экономию олова;

за счет введения при легировании сплава соли или оксида олова упростить легирование;

за счет введения соли или оксида олова в расплав погружением ниже зеркала расплава уменьшить расход цветного металла и упростить технологию легирования за счет снижения вредных выделений, подлежащих улавливанию и обезвреживанию продуктов разложения (пыли и паров).

Таким образом, решается поставленная техническая задача.

Для подтверждения данных выводов использовали электрохимические и коррозионные методы прогнозирования коррозионной стойкости и протекторных свойств сплавов, а также метод атомно-эмиссионного анализа испытуемых сред на продукты коррозии. (Отчет о НИР "Изучение протекторных свойств горячих алюмоцинковых покрытий для сварных и механических соединений тонкостенных труб. М. МИСиС, 1994, шифр темы 1023027).

Изучали поведение сплавов алюминия с разным содержанием цинка и олова, чистого цинка и сплава типа "гальвалюм" (55% Al, 43,5% Zn, 1,5% Si) при саморастворении и в контакте со сталью Ст.3 в водных растворах NaCl (3% по массе) и Na SO (0,5 и 1 моль/л), а также в водопроводной воде, содержащей 300 мг/л SO

Изучали также поведение покрытий всеми изученными сплавами, нанесенных на стальные образцы. Растворы, в которых выдерживались пары "протектор-сталь", анализировали на содержание ионов железа, цинка и алюминия.

Основными критериями оценки протекторных свойств были параметры, полученные расчетным путем с использованием компьютерной модели для расчета долговечности анодного покрытия на стали (на основе алгоритма расчета изменения толщины покрытия с учетом нарушения его сплошности). Математическая модель решена с использованием интегрированного пакета Turbo Pascal 6,0 фирмы Borland на персональном компьютере IBM AT 286/87. Исходные электрохимические данные для тестирования программы получены в специальной ячейке с протоком изучаемой среды.

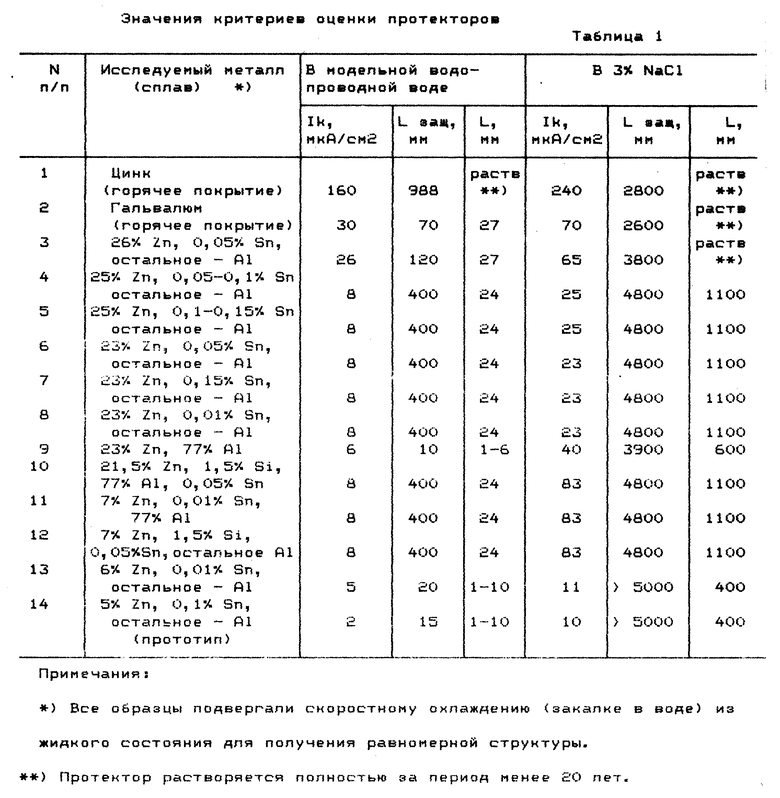

Такими критериями были:

токи коррозии Iк сравниваемых металлов (сплавов) в изучаемой среде, характеризующие саморастворение самого металла;

ширина защищаемой зоны Lзащ, характеризующая протекторные действия в контакте "протектор-сталь". За Lзащ принимали участок поверхности стали, где величина потенциала коррозии выше значения равновесного потенциала защиты стали для данных условий (случай полной защиты);

ширина зоны потерь покрытия L через 20 лет при исходной толщине покрытия 50 мкм.

Cравниваемые значения критериев оценки протекторов приведены в таблице.

Показано, что легирование оловом переводит алюминий-цинковые сплавы в активное состояние независимо от содержания цинка. При этом достаточно 0,01-0,05 мас. олова. Дальнейшее увеличение количества олова не улучшает достигаемого эффекта.

Токи коррозии сплавов, легированных оловом (0,01-0,05 мас. ), независимо от проводимости среды, существенно ниже, чем ток коррозии цинка (в 10-20 раз) или сплава типа "гальвалюм" (в 3-4 раза).

Немаловажным с точки зрения протекторных свойств является тот факт, что сплав, легированный оловом, имеет более отрицательный по сравнению с известными протекторами на основе цинка потенциал (более чем на 100 мВ), обеспечивая, тем самым, более полную защиту наряду с меньшими токами коррозии. Однако в связи с малыми токами коррозии этот сплав имеет меньший радиус протекторного действия в малопроводящих средах (например, в водопроводной воде). По-видимому, это объясняется образованием сложной защитной оксидной пленки типа шпинели с Al2O3, обладающей меньшими защитными свойствами, чем Al2O3.

Обнаружено, что прототип и другие сплавы с низким содержанием цинка, даже при наличии в них олова, не обеспечивают достаточно эффективной защиты стали в водопроводной воде и водном растворе сульфата натрия.

Легирование сплавов оловом осуществляли как с помощью введения лигатур, так и введением под зеркало расплава хлорида олова SnCl2, предварительно прокаленного. Анализ полученных сплавов а также сравнение их коррозионно-электрохимического поведения свидетельствуют о том, что эти способы получения протекторных сплавов равноценны.

Двухлористое олово SnCl2 (t кип. 623-649oС) при контакте с поверхностью расплава Al-Zn c температурой 680oC в значительной мере испаряется. Четыреххлористое олово (SnCl4) кипит уже при 114oС. При введении их в расплав ниже зеркала ванны (через трубку) значительных газовыделений не наблюдалось.

Во всех случаях образцы протекторного сплава из жидкого состояния подвергали скоростному охлаждению (закалке). Это связано со спецификой алюминий-цинковых сплавов кристаллизоваться в виде дендритов нескольких разных фаз (Ю. Я. Андреев, Я.Н.Липкин, С.В.Самаричев. Защитное действие горячего алюминий-цинкового покрытия "гальвалюм" в трубопроводе с горячей и холодной трубопроводной водой. Гальванотехника и обработка поверхности. М. 1992, т.1, N 1-2, с. 57-60). При закалке из жидкого состояния (водо-воздушной смесью) до 300oС обеспечиваются однородность сплава по сечению и лучшие протекторные свойства.

Из изложенного видно, что предлагаемый протекторный сплав по сравнению с прототипом позволяет:

расширить область использования электрохимической протекторной защиты (в менее проводящих средах, в воде, в качестве противокоррозионных протекторных покрытий);

экономить олово (снижение его расхода и концентрации в протекторе).

Следует отметить, что практическое применение олова всегда дорогого цветного металла возможно только при небольшом его расходе.

Предлагаемый способ позволяет использовать не металлическое олово, а более дешевые его продукты: соли, окислы и, по-видимому, отходы производства лужения гартлинг, скраф и др.

Предполагается использовать предлагаемый протекторный сплав как электрод, вводимый в среду и имеющий контакт с защищаемым участком стали (металла), как плакирующий слой, накладки (прокладки, вставки) и как горячее металлическое протекторное покрытие труби аппаратов.

При использовании электродов из протекторного сплава следует ориентироваться на возможно меньшие сечения для обеспечения по всей массе равномерной структуры при скоростном охлаждении.

Большие перспективы имеет применение предлагаемого протекторного сплава для производства труб с противокоррозионным протекторным покрытием внутренней поверхности по схеме: "покрытие протекторным сплавом стальной ленты формовка и высокочастотная сварка из ленты трубы". Такие трубы могут длительное время за счет протекторного покрытия использоваться для транспортировки холодной и горячей воды, несмотря на то, что остается без покрытия зона сварного шва и грата (шириной до 2-6 мм). Себестоимость нанесения металлического покрытия на трубы при их электросварке из ленты с покрытием на 35-45% ниже, чем при нанесении покрытий на уже сваренные трубы.

Следует отметить, что при использовании горячих протекторных покрытий целесообразно вводить в сплав 1 -2% кремния для уменьшения толщины образующегося при нанесении покрытия слоя интерметаллидов (который может влиять на металлические свойства покрытия). Показано, что введение кремния до 2 мас. в протекторный сплав не оказывает никакого отрицательного влияния на коррозионные протекторные свойства.

Предполагается использование протекторного сплава для покрытия плакирующих слоев или электродов -протекторов с целью защиты речных и морских судов и сооружений, соединительных муфт, подвижных элементов арматуры и сварных конструкций для железобетона и закладных строительных деталей, для линий электропередач, конструкций животноводческих ферм и т.д.

По-видимому, в связи с резким удорожанием электроэнергии и снижением опасности "перезащиты" (присущей катодной защите) будет расширяться использование комбинированной электрохимической защиты, сочетающей применение обычной катодной защиты с периодически сменяющимися протекторами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОТЕКТОРНОЕ ПРОТИВОКОРРОЗИОННОЕ ПОКРЫТИЕ | 1995 |

|

RU2085608C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ЭЛЕКТРОСВАРНЫХ ТРУБ И ИЗДЕЛИЙ С МЕТАЛЛИЧЕСКИМ ПОКРЫТИЕМ | 1995 |

|

RU2110601C1 |

| АНОД-ПРОТЕКТОР | 2011 |

|

RU2480537C1 |

| СПОСОБ СКОРОСТНОГО ОХЛАЖДЕНИЯ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2081186C1 |

| ПРОТЕКТОР НА ОСНОВЕ МАГНИЕВОГО СПЛАВА | 2009 |

|

RU2405862C1 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОДОВ КОНТАКТНЫХ СВАРОЧНЫХ МАШИН | 1997 |

|

RU2118393C1 |

| РАЗЪЕМНОЕ УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ТОНКОСТЕННЫХ ТРУБ | 1993 |

|

RU2099625C1 |

| ПРОТЕКТОРНЫЙ СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 2002 |

|

RU2263154C2 |

| ДИСПЕРСНО-УПРОЧНЕННЫЙ МАТЕРИАЛ НА МЕДНОЙ ОСНОВЕ ДЛЯ СВАРОЧНОЙ ТЕХНИКИ | 1996 |

|

RU2103134C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСПЕРСНО-УПРОЧНЕННЫХ МАТЕРИАЛОВ НА ОСНОВЕ МЕДИ | 1997 |

|

RU2116370C1 |

Изобретение относится к области металлургии, в частности к протекторным сплавам и способам их получения. Протекторный сплав имеет следующие компоненты, мас.%: цинк 7,0-25,0, олово 0,01 - 0,05, алюминий - остальное. Способ получения протекторного сплава предусматривает следующие операции: расплавление основы сплава, в качестве которой используют сплав алюминий-цинк, и введение в расплав легирующего элемента в виде соли или оксида олова с последующим скоростным охлаждением расплава. Соль или оксид олова вводят в расплав ниже его зеркала. 2 с. и 1 з.п. ф-лы, 1 табл.

Цинк 7,0 25,0

Олово 0,01 0,05

Алюминий Остальное

2. Способ получения протекторного сплава на алюминиевой основе, включающий расплавление основы сплава и введение в расплав легирующего элемента, отличающийся тем, что в качестве основы сплава используют сплав алюминий-цинк, легирующий элемент вводят в виде соли или оксида олова и осуществляют скоростное охлаждение расплава.

| Burgbacher A.O | |||

| Mater | |||

| Prot | |||

| Приспособление для контроля движения | 1921 |

|

SU1968A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| US, патент, 3150750, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

Авторы

Даты

1997-12-20—Публикация

1995-04-04—Подача