Изобретение относится к волоконно-оптическим системам передачи оптических сигналов и, в частности, к технологии изготовления волоконно-оптических штекеров (соединителей).

В последнее время большое развитие получили волоконно-оптические линии связи, использующиеся в различных областях науки и техники. От качества изготовления входящих в них элементов зависит величина оптических потерь при передаче оптической информации. Указанные потери возникают также в волоконно-оптических штекерах, представляющих собой устройства для быстрого подключения и отключения волоконно-оптических световодов. Предпринимались неоднократные попытки снизить эти потери путем создания оптимальных конструкций волоконно-оптических штекеров и разработки эффективной технологии их изготовления.

Известен способ изготовления волоконно-оптического штекера (соединителя) [1], согласно которому в металлический корпус (держатель) запрессовывают одним своим концом капилляр-кондуктор, изготовленный из циркониевой керамики. Капилляр-кондуктор изготавливают прессованием исходного материала с помощью сцентрированной в пресс-форме калиброванной металлической проволоки и последующим высокотемпературным обжигом (спеканием). После охлаждения капиллярное отверстие дополнительно притирают калиброванной тонкой проволокой с применением абразивного материала. Технологический процесс изготовления капилляра-кондуктора из циркониевой керамики весьма трудоемок, требует применения высокотемпературной и энергоемкой печи обжига, прецизионной аппаратуры для контроля и автоматического поддержания температурного режима обжига в узком диапазоне. Изготовление капиллярного отверстия затруднено. Штекеры с керамическим наконечником, изготовленные по этому способу, часто становятся непригодными для использования из-за поломки керамического наконечника (капилляра-кондуктора), консольно закрепленного в корпусе штекера. При больших затратах на их производство имеет место низкий процент выхода годной продукции.

Отмечается, что изготовить капиллярное отверстие непосредственно в металлическом корпусе оказалось невозможным. Это заключение основано на стандартном подходе к решению этой проблемы, основанном на том, что изготовление прецизионного капиллярного отверстия возможно только с торца металлического корпуса традиционными механическими способами обработки (сверлением с последующей притиркой специальным инструментом-хоном или калиброванной металлической проволокой).

Сделана попытка исключить изготовление и применение керамического капилляра-кондуктора путем изготовления в штекере прецизионной цанги с тремя сегментными вкладышами, которые предварительно закаливают и вставляют вовнутрь соединительной трубки [2]. Последнюю при ее вращении и нагревании в печи обжимают на специальном стенде. Затем после остывания сборки внутреннюю поверхность сегментных вкладышей при вращении притирают абразивной суспензией с помощью обновляемой калиброванной металлической проволоки при возвратно-поступательном ее перемещении вдоль оси. Далее, после выполнения других вспомогательных операций оголенный от оболочки световод вставляют вовнутрь цанги с вкладышами, зажимают его с помощью гайки и склеивают полимерным клеем. Способ характеризуется большой трудоемкостью и требует применения большого количества оборудования. Каждый сегментный вкладыш изготавливают индивидуально после продольной разрезки круглого металлического прутка. Вследствие этого имеет место разброс размеров у канавок, изготовленных на внутренней поверхности сегментарного вкладыша, а также разброс по сегментному углу вкладыша. Поэтому последующая притирка канавок в сборе не обеспечивает высокую точность изготовления центрального капиллярного отверстия как по соосности его расположения относительно внешней посадочной поверхности соединительной трубки, так и по номинальному размеру диаметра капиллярного отверстия. Процесс притирки трудно контролируемый. Большие затраты оказались не эффективными и поэтому способ не нашел промышленного применения.

Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ изготовления волоконно-оптического штекера [3], при котором производят изготовление в корпусе штекера сквозного центрального отверстия для размещения керамического капилляра-кондуктора и световода с оболочкой. Этот способ предотвращает разрушение капилляра-кондуктора, поскольку он окружен металлической оболочкой. Однако размещение циркониевого капилляра-кондуктора в металлическом наконечнике корпуса штекера не обеспечивает необходимых ему характеристик из-за большого отличия их температурных коэффициентов линейного расширения. Кроме того, помимо нерешенных проблем, связанных с изготовлением керамического капилляра-кондуктора, возникают проблемы точного изготовления отверстия в наконечнике штекера для размещения капилляра-кондуктора и соосности его расположения относительно посадочной поверхности наконечника (штыря) штекера. Таким образом, известные способы изготовления волоконно-оптических штекеров основаны на изготовлении и применении керамических капилляров-кондукторов. До сих пор не были предложены эффективные способы, исключающие применение керамических капилляров-кондукторов. Поэтому в настоящее время в системах передачи оптической информации используют штекеры, изготовленные на базе керамических капилляров-кондукторов. Отечественная промышленность до сих пор не освоила технологию изготовления керамических капилляров-кондукторов. Поэтому в системах передачи оптических сигналов используют зарубежные аналоги.

Целью изобретения (по первому варианту) является упрощение и удешевление технологии изготовления волоконно-оптического штекера путем исключения изготовления и применения дорогостоящего прецизионного керамического капилляра-кондуктора.

Цель достигается тем, что в известном способе изготовления волоконно-оптического штекера, включающем изготовление в его корпусе цилиндрического центрального отверстия для размещения световода с защитной полимерной оболочкой и изготовление центрального капиллярного отверстия для размещения в нем оголенного от защитной оболочки конца этого световода, цилиндрическое центральное отверстие изготавливают глухим (не сквозным) и в его донышке изготавливают технологическое (вспомогательное) отверстие с эксцентричным расположением, из которого на электроэрозионном вырезном станке электродом-проволокой по программе изготавливают вначале щель и затем примыкающее к ней центральное капиллярное отверстие размером больше ширины щели, после чего в технологическое отверстие вставляют штифт с заостренным концом вовнутрь, с помощью которого предотвращают ошибочное размещение оголенного конца световода.

Принципиальное отличие предложенного способа изготовления волоконно-оптического штекера от аналога состоит в том, что изготовление капиллярного отверстия производят непосредственно в металлическом корпусе штекера, что позволило исключить применение прецизионного керамического капилляра-кондуктора и таким образом упростить и удешевить технологический процесс изготовления штекера. Отличие также состоит в том, что в предложенном способе контур (профиль) капиллярного отверстия формируют не в виде полной окружности (как у аналога), а в виде неполной окружности путем захода электрода-проволоки из предварительно им изготовленной щели.

Однако предложенный способ обладает тем недостатком, что штекер не позволяет размещать дополнительные световоды для приема и передачи дополнительных кодовых оптических сигналов с целью обеспечения скрытности передаваемой полезной информации.

Поэтому целью изобретения (по второму варианту) является размещение в штекере дополнительных световодов путем изготовления в нем дополнительных микроотверстий.

Цель достигается тем, что в известном способе изготовления волоконно-оптического штекера, включающем изготовление в корпусе штекера глухого цилиндрического отверстия и в его донышке технологического (вспомогательного) отверстия с эксцентричным расположением, изготовление из последнего на электроэрозионном вырезном станке электродом-проволокой по программе щели и примыкающего к ней центрального капиллярного отверстия размером больше ширины щели, из центрального капиллярного отверстия по другой программе в радиальном направлении электродом-проволокой изготавливают пазы и затем из них дополнительные микроотверстия.

Отличие предложенного способа изготовления волоконно-оптического штекера от аналога состоит в том, что он открывает широкие возможности по созданию современных скрытых волоконно-оптических линий связи.

Однако по первому и второму вариантам способы обладают тем недостатком, что изготовленные штекеры не позволяют осуществлять соединение с аппаратурой световода широкого диапазона диаметров с возможностью быстрого перехода на новый, что сужает область промышленного их применения.

Поэтому целью изобретения (по третьему варианту) является размещение в центральном капиллярном отверстии световода широкого диапазона диаметров с возможностью быстрого перехода на новый.

Кроме того, недостатком этих способов является также то, что они не предусматривают изготовление термокомпенсатора, вследствие этого штекеры не могут использоваться при существенных (±100oC) перепадах температуры окружающей среды. При таких перепадах температуры в кварцевом световоде возникают перенапряжения, приводящие к его разрушению, поскольку коэффициент линейного расширения кварца и нержавеющей стали (корпус штекера) отличаются в 18,5 раз. Снизить напряжения в кварце можно путем изготовления деталей штекера из сплава инвара, обладающего самым низким (из ряда металлов и сплавов) коэффициентом линейного расширения и по сравнению с кварцем он отличается в 2,6 раза. И все же применение инвара для изготовления волоконно-оптических штекеров полностью не решает рассматриваемую проблему.

В связи с этим второй целью изобретения (по третьему варианту) является снижение перенапряжений в оголенных от защитных оболочек кварцевых стветоводах, обусловленных перепадом температуры окружающей среды, путем изготовления в штекере гибких подпружиненных элементов-термокомпенсатороа.

Указанные цели достигаются тем, что в известном способе изготовления волоконно-оптического штекера, включающем изготовление глухого цилиндрического центрального отверстия и в его донышке технологического (вспомогательного) отверстия с эксцентричным расположением, изготовление из последнего на электроэрозионном вырезном станке электродом-проволокой по программе щели и примыкающего к ней центрального капиллярного отверстия размером больше ширины щели, изготовление из последнего по другой программе в радиальном направлении вначале пазов и затем из них дополнительных микроотверстий, глухое цилиндрическое центральное, эксцентрично расположенное технологическое и центральное капиллярное отверстия и дополнительные микроотверстия изготавливают в сборе с корпусом штекера в заготовке конусной цанги, в которой предварительно изготавливают внешнюю цилиндрическую посадочную поверхность диаметром, превышающим наибольший диаметр ее конуса, причем дополнительные микроотверстия изготавливают так, что их контуры пересекают контур центрального капиллярного отверстия на одинаковую величину, и в корпусе штекера предварительно изготавливают коническую и цилиндрическую поверхности для их сопряжения с соответствующими поверхностями заготовки конусной цанги, затем из центрального капиллярного отверстия электродом-проволокой по третьей программе изготавливают с выходом за конусную поверхность заготовки цанги радиальные пазы шириной, равной ширине щели, примыкающей к технологическому отверстию, причем один из радиальных пазов изготавливают по щели, а другие - между дополнительными микроотверстиями.

Принципиальное отличие этого способа изготовления волоконно-оптического штекера от аналога состоит в том, что размер центрального капиллярного отверстия можно плавно изменять в широком диапазоне, что позволяет осуществлять стыковку световодов с разными размерами диаметров с возможностью быстрого перехода на новый диаметр. Другими словами, способ обладает универсальностью.

Кроме того, решена проблема термокомпенсации путем изготовления в штекере гибких подпружиненных элементов-термокомпенсаторов.

На фиг. 1 представлена схема, поясняющая изготовление волоконно-оптического штекера по первому и второму вариантам.

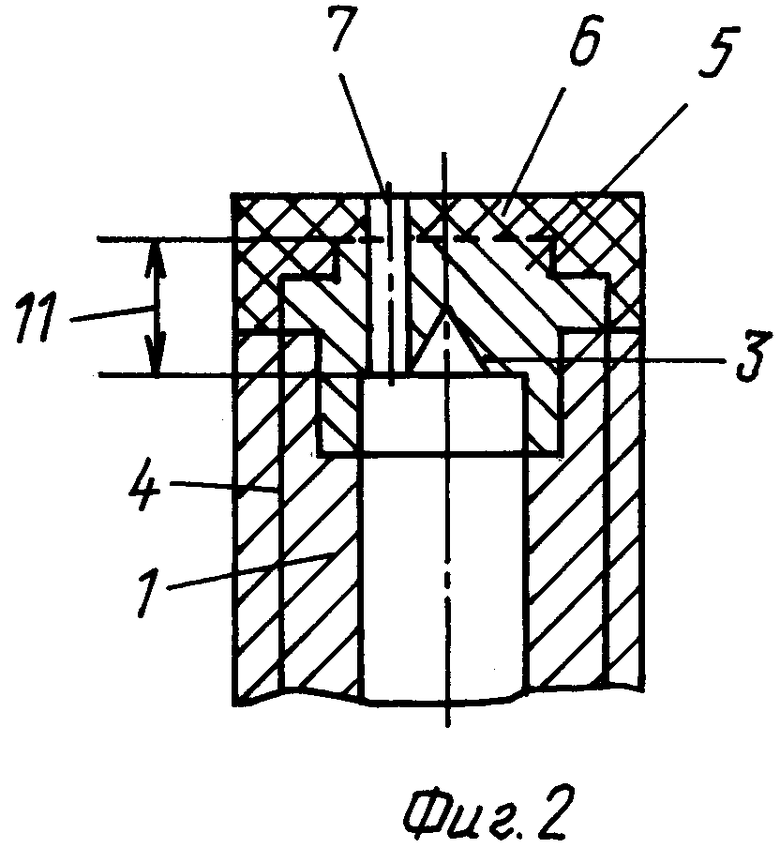

На фиг. 2 показана заглушка, использующаяся для образования глубокого глухого цилиндрического центрального отверстия малого диаметра.

На фиг. 3 приведена схема расположения центрального капиллярного отверстия и одного дополнительного микроотверстия с одинаковыми размерами.

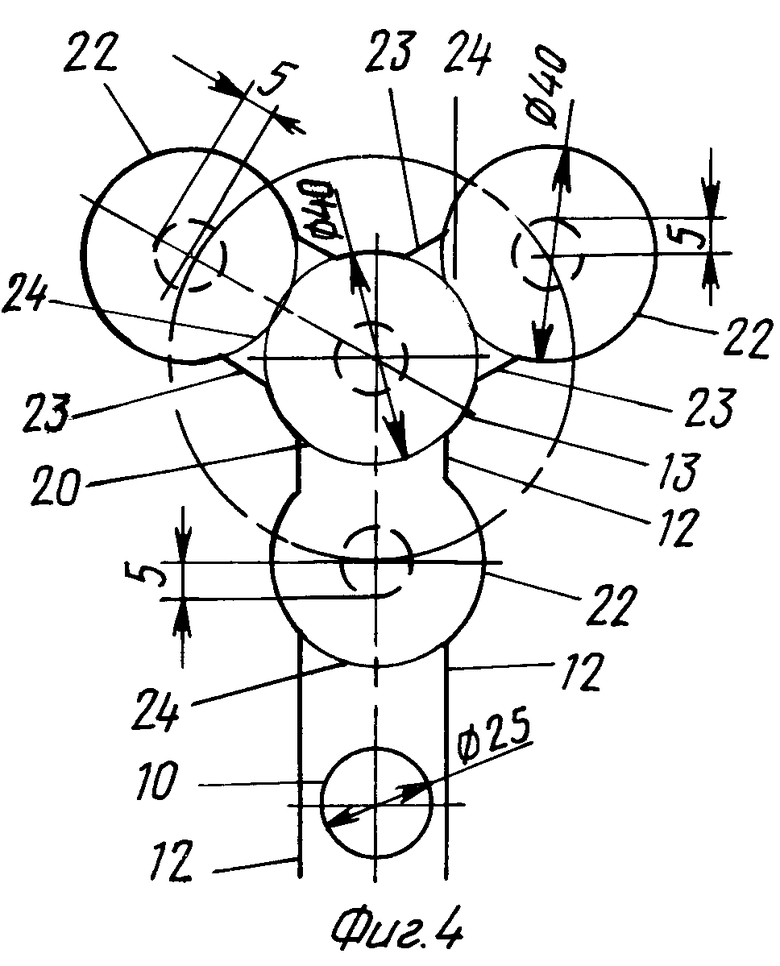

На фиг. 4 приведена схема расположения трех микроотверстий и одного центрального капиллярного отверстия с одинаковыми размерами.

На фиг. 5 и 6 приведены более сложные схемы расположения дополнительных микроотверстий и одного центрального капиллярного отверстия с разными размерами.

На фиг. 7 представлена схема, поясняющая изготовление универсального штекера с плавно изменяющимся размером центрального отверстия.

На фиг. 8 в качестве примера показана топология расположения центрального (базового) капиллярного отверстия и дополнительных микроотверстий в трехлепестковой цанге штекера; размеры указаны в микронах; вверху для диаметра базового капиллярного отверстия 140 мкм и диаметра центрального световода 70 мкм, внизу соответственно для диаметров 140 и 40 мкм.

Способ по первому варианту осуществляют следующим образом.

В корпусе штекера 1 (фиг. 1) изготавливают глухое центральное цилиндрическое отверстие 2 с заходным конусом 3. Диаметр отверстия 2 обуславливается величиной базового посадочного диаметра 4 штекера. В практике чаще всего используют штекеры длиной 30 - 35 мм с посадочным диаметром 2,5 и 3,2 мм. Поэтому качественно изготовить глухое отверстие 2 диаметром 1 - 1,2 мм на такую длину крайне затруднено, поскольку имеет место увод сверла. Поэтому предварительно в корпусе штекера изготавливают сквозное отверстие (фиг. 2), в которое затем по скользящей посадке вставляют заглушку 5, изготовленную с технологическим припуском 6. В заглушке изготавливают заходной конус 3 и расположенное эксцентрично технологическое отверстие 7. Затем на токарном станке (чаще всего с последующим использованием шлифовального станка) в центрах изготавливают наружные поверхности корпуса штекера 1, в котором также снимают технологический припуск, и заглушки 5 соосно центру и нарезают резьбу 8. Для надежности сборки состыкованные торцы заглушки 5 и корпуса штекера 1 сваривают лазерной сваркой с последующей зачисткой сварного шва. В пояске корпуса штекера изготавливают четыре паза 9, позволяющие произвести выверку электрода-проволоки 10 электроэрозионного станка относительно наружной поверхности штекера по всей ее длине и определить координаты центра корпуса штекера. После выверки электрод-проволоку 10 обрывают, протаскивают его сквозь технологическое отверстие 7, включают рабочий режим электроэрозионного станка и по программе в направлении к центру в донышке 11 глухого центрального отверстия 2 изготавливают вначале щель 12 и затем примыкающее к ней капиллярное отверстие 13. В технологическое отверстие 7 вставляют штифт 14 с заостренным концом во внутрь цилиндрического отверстия 2. Световод протаскивают сквозь гайку 16 и цанговый зажим 17 упрощенного типа, в котором предварительно изготовляют центральное глухое отверстие 18 и в ее донышке отверстие 19 для размещения световода 15 с оболочкой диаметром 0,25 - 0,9 мм. Отверстие 19 изготавливают электродом-стержнем на электроэрозионном копировально-прошивочном станке. Световод 15 своим оголенным концом 20 вставляют в капиллярное отверстие 13 и продвигают его (на 2 - 3 мм) за торец корпуса штекера и, удерживая его в этом положении, цанговый зажим 17 навинчивают на резьбу 8. Затем торец световода 15 устанавливают заподлицо с торцом корпуса штекера 1 и гайкой 16 световод 15 закрепляют. Обычно поверх гайки 16 и цангового зажима 17 надевают трубку (не показано), предохраняющую световод от повреждения. Собранный штекер вставляют в стандартное штекерное гнездо аппаратуры и фиксируют гайкой 21. С помощью стандартного штекерного гнезда можно соединять друг с другом.

Достоинством этого способа является упрощение и удешевление технологии изготовления штекера за счет исключения из технологического процесса изготовления и применения керамического капилляра-кондуктора. Кроме того, способ обеспечивает высокую точность изготовления капиллярного отверстия по номинальному размеру диаметра и соосности его расположения относительно посадочного цилиндра штекера, что снижает оптические потери от источника излучения в состыкованном торце световода. Штекер, изготовленный по этому способу, характеризуется большим сроком службы и поломка его при эксплуатации практически невозможна.

Способ изготовления волоконно-оптического штекера по второму варианту осуществляют следующим образом. Все операции, предшествующие электроэрозионной обработке дополнительных микроотверстий, выполняют также, как у аналога (по первому варианту). После этого в донышке 11 (фиг. 1) глухого цилиндрического отверстия 2 из центрального капиллярного отверстия 13 по другой программе в радиальном направлении электродом-проволокой 10 изготавливают вначале пазы 23 и затем из них дополнительные микроотверстия 22 (фиг. 3, 4, 5, 6). Наиболее простое исполнение достигается при изготовлении одного микроотверстия 22 (фиг. 3) или трех микроотверстий 22 (фиг. 4) диаметром, равным диаметру центрального капиллярного отверстия 13. На фиг. 3 и 4 все размеры указаны в микронах. Однако для приведенных топологий дополнительные и центральные капиллярные отверстия могут иметь и разные размеры. Более сложное исполнение показано на фиг. 5 и 6, где размеры дополнительных микроотверстий 22 и центрального капиллярного отверстия 13 не одинаковы. Топология этих отверстий может быть разнообразной и определяется она диаметрами дополнительных световодов 24 и размерами противоположного световода, размещенного в другом штекере и принимающего полезный и дополнительный оптические сигналы. После изготовления дополнительных микроотверстий 22 в технологическое отверстие 7 вставляют штифт 14 с заостренным конусом вовнутрь центрального цилиндрического отверстия 2 (фиг. 1). Все световоды собирают в пучок и протаскивают сквозь гайку 16 и упрощенный цанговый зажим 17, в котором отверстие 19 изготавливают размером, равным условному диаметру собранного пучка световодов. Затем оголенный конец 20 световода 15 вставляют в капиллярное отверстие 13 и оголенные концы 24 дополнительных световодов (фиг. 3, 4, 5 и 6) вставляют в дополнительные микроотверстия 22. Все световоды продвигают за торец корпуса штекера 1 на небольшое расстояние (2 - 3 мм) и, удерживая их в этом положении, цанговый зажим 17 (фиг. 1) с навинченной на нем гайкой 16 навинчивают на резьбу 8. После этого все световоды устанавливают заподлицо с торцом корпуса штекера и гайкой 16 закрепляют их. Собранный штекер вставляют в штекерное гнездо и крепят гайкой 21.

Достоинством этого способа является то, что штекер позволяет принимать и передавать не только основной полезный сигнал, но и дополнительные кодовые сигналы, обеспечивающие скрытность волоконно-оптической линии связи. Достоинством способа является также и то, что после изготовления центрального капиллярного отверстия изготавливают примыкающие к нему дополнительные микроотверстия широкого диапазона диаметром и топологии без обрыва электрода-проволоки. Это обеспечивает высокую точность изготовления. Представляется, что в ближайшее время не просматриваются аналогичные возможности у способов изготовления штекеров, основанных на изготовлении и применении керамических кондукторов-капилляров.

Способ изготовления волоконно-оптического штекера по третьему варианту осуществляют следующим образом.

В заготовке цанги 25 с прямым конусом (по терминологии станкостроителей) изготавливают глухое центральное цилиндрическое отверстие 2 для размещения световодов с оболочкой и заходный конус 3 для облегчения размещения световодов без оболочек (фиг. 7). Цилиндрическую поверхность 26 в заготовке цанги 25 изготавливают размером больше наибольшего диаметра конуса 27 и соосно относительно друг друга. На цилиндрической поверхности 26 заготовки цанги изготавливают продольный призменный паз 28, с помощью которого, а также штифта 29, предотвращают ее проворачивание. На противоположном от конусной поверхности конце изготавливают заготовку цангового зажима 30 (в ней пока отсутствуют продольные пазы). Заготовку цанги 25 изготавливают из нержавеющей стали 40х13 с последующей закалкой до твердости 42...45 HRC. После закалки в донышке 11 глухого цилиндрического отверстия 2 на электроэрозионном копировально-прошивочном станке электродом-стержнем изготавливают с эксцентричным расположением технологическое отверстие 7. В корпусе штекере 1 изготавливают коническую и цилиндрическую поверхности соосно между собой и внешней его поверхности для их сопряжения с поверхностями заготовок цанги 25 и во фланце 31 изготавливают четыре паза 32 заподлицо с внешней поверхностью корпуса штекера 1, позволяющие произвести качественную выверку электрода-проволоки. Внутри корпуса 1 в противоположном от конусной поверхности конце изготавливают микрометрическую резьбу. К основным функциональным элементам штекера предъявляются супервысокие требования (десятые и сотые доли микрона) по точности обработки. Наилучшие результаты обработки достигают с помощью притирки (финишной доводки) вручную или на доводочном станке сопрягаемых конических и цилиндрических поверхностей заготовки цанги и корпуса штекера с использованием ультрадисперсного абразивного материала. С этой целью в корпусе штекера предусматривают технологический припуск (0,05 - 0,06 мм) на доводку. После притирки некоторая часть цилиндрических поверхностей не подвергается этому процессу, поскольку этому препятствуют притертые конусные поверхности. После такой притирки сборку, состоящую из заготовки цанги 25 и корпуса штекера 1, устанавливают на рабочем столе электроэрозионного вырезного станка, производят выверку электрода-проволоки 10 относительно внешней поверхности корпуса штекера 1, определяют координаты центра сборки, электрод-проволоку обрывают и протаскивают его сквозь технологическое отверстие 7. Затем из этого отверстия по программе в донышке 11 изготавливают в направлении к центру вначале щель 12 и затем примыкающее к ней центральное капиллярное отверстие 13 размером больше ширины щели 12. Из отверстия 13 по другой программе в радиальном направлении электродом-проволокой 10 изготавливают вначале пазы и затем примыкающие к ним дополнительные микроотверстия. При этом микроотверстия изготавливают так, что их контуры пересекают контур центрального капиллярного отверстия 16 на одинаковую величину (фиг. 8). После этого по третьей программе из центрального капиллярного отверстия 16 электродом-проволокой 14 изготавливают радиальные пазы 18 с выходом за конусную поверхность (на фиг. 7 электрод-проволока обозначен 10). Ширину этих радиальных пазов изготавливают равной ширине щели 12, примыкающей к технологическому отверстию 7. При этом один из радиальных пазов 33 изготавливают по щели 12, а другие - между дополнительными микроотверстиями 22. После этого производят притирку оставшейся части неприпертой от первоначальной притирки цилиндрических поверхностей, так как изготовленная цанга уже не препятствует выполнению этой операции и, таким образом, создают плунжерную беззазорную цилиндрическую пару с высокой степенью точности по номинальному размеру и с зеркальными поверхностями. После этого в технологическое отверстие 7 вставляют штифт 14 с заостренным концом вовнутрь отверстия 2 и тем самым предотвращают ошибочное размещение световодов. Все световоды (на фиг. 7 не показано) собирают в жгут, который протаскивают через хлорвиниловую трубку, внутренний диаметр которой выбирают равным условному диаметру жгута световодов, а наружный - равным диаметру отверстия 2. Затем световоды через отверстие 2 вставляют соответственно в центральное капиллярное отверстие 13 и дополнительные микроотверстия 22 и высовывают их на 3 - 5 мм за торец цанги 25 и, придерживая их в этом положении, вставляют хлорвиниловую трубку в отверстие 2. После этого торцы оголенных концов световодов устанавливают заподлицо с торцом цанги 25 (а также и торцом корпуса 1) и, вращая винт 34, лепестками цанги все световоды зажимают. Это обеспечивается тем, что вторую программу рассчитывают так, что диаметр дополнительных микроотверстий равен диаметру дополнительных световодов, а их контуры пересекают контур центрального капиллярного отверстия на одинаковую величину 2 - 3 мкм, причем диаметр центрального световода меньше диаметра центрального капиллярного отверстия. Благодаря этому обеспечиваются гарантированное соприкосновение всех световодов и надежная их фиксация цангой. Радиальное усилие цанги прикладывается к световодам, вставленным в дополнительные микроотверстия 22, а через них и к световоду, вставленному в центральное (базовое) капиллярное отверстие 13. Если в штекер вставлен только центральный световод, то усилие к нему будет приложено через лепестки цанги. Винтом 35 стопорят винт 34, а гайкой 16 сжимают световоды через хлорвиниловую трубку. Сверху корпуса штекера надевают чехол (на фиг. 7 не показано). Гайка 21 служит для закрепления штекера в штекерном гнезде аппаратуры. Поскольку диаметр центрального световода меньше диаметра центрального базового капиллярного отверстия, то при равных величинах высот конусов цанги и корпуса штекера лепестки цанги в результате осевого перемещения при зажиме центрального световода высунутся из корпуса штекера. Например, для цанги с диаметрами конуса 2,5 и 2,3 мм и его высотой 14 мм при зажиме световода диаметром 70 мкм лепестки цанги выходят из корпуса штекера на 600 мкм. Это необходимо учитывать при конструировании аппаратуры. Если укоротить высоту конуса цанги на эту величину, то торцы световодов, цанги и корпуса штекера будут расположены в одной плоскости. Конструктивное исполнение штекера может быть различным, например, как это показано на фиг. 7, или в виде байонетного соединителя с замком и запирающей пружиной.

В качестве примера на фиг. 8 показана топология отверстий в трехлепестковой цанге штекера. Размеры указаны в микронах, масштаб 500:1. Как правило, размеры элементов топологии стремятся выбрать наибольшими. Это связано с тем, что появляется возможность использовать электроды-проволоки наибольшего диаметра (40 - 80 мкм), которые обеспечивают наибольшую скорость электроэрозионной разрезки, но они обеспечивают меньшую точность обработки по сравнению с тонкими проволоками (18 - 30 мкм), а тонкие проволоки обеспечивают меньшую производительность обработки. В общем виде не представляется возможным выдать однозначные рекомендации, все зависит от постановки и решения конкретных задач. Рассмотрим это на следующем примере. Полагаем, что в штекере изготовлено базовое центральное капиллярное отверстие диаметром 140 мкм. Требуется, чтобы штекер фиксировал центральный световод диаметром от 137 до 70 мкм (первый случай) или диаметром от 137 до 40 мкм (второй случай). Спрашивается, каковы должны быть размеры дополнительных микроотверстий и пазов в трехлепестковой цанге. Для простоты принимаем, что теоретические контуры дополнительных микроотверстий соприкасаются с контуром центрального базового капиллярного отверстия, то есть не пересекают друг друга. Расчеты показали, что ширину пазов в трехлепестковом цанговом зажиме до момента касания цанговых лепестков друг с другом можно определить по выражению

a = (dк - dс)cos30oC,

где dк - диаметр базового (максимального) капиллярного отверстия;

dс - диаметр зажимаемого световода.

Отсюда следует, что для первого варианта (dк = 140 мкм и dс = 70 мкм) ширина паза должна быть не менее 60,622 мкм. Для второго варианта (dк = 140 мкм и dк = 40 мкм) a≥86,603 мкм.

Из фиг. 8 сверху видно, что для первого варианта оптимальным решением будет: ширина заходного паза в дополнительные микроотверстия 35 мкм, при использовании электрода-проволоки диаметром 30 мкм; диаметр дополнительного микроотверстия от 40 до 70 мкм. Для второго варианта (на фиг. 8 снизу): ширина заходного паза 25 мкм при использовании электрода-проволоки диаметром 20 мкм, диаметр дополнительного микроотверстия от 30 до 50 мкм. Для обоих вариантов радиальные пазы в цанге изготавливают за два прохода электрода-проволоки. С уменьшением диаметра центрального световода ширина радиального паза увеличивается (при базовом центральном капиллярном отверстии 140 мкм). Так, для световода диаметром 25 мкм ширина паза должна быть не менее 99,593 мкм и в этом случае световоды зажать можно и их центровка не нарушается, так как она определяется световодами, размещенными во вспомогательных микроотверстиях. Но при этом штеккер не рекомендуется использовать для фиксации только центрального световода (без размещения вспомогательных световодов) поскольку зажим его осуществляется лезвиями лепестков цанги, могущих вызвать разрушение световода. Если все же требуется фиксация световодов малого размера, например 10 - 30 мкм, то компромиссным решением является уменьшение базового капиллярного отверстия до 50 - 60 мкм, что обусловит уменьшение радиального перемещения лепестков цанги, уменьшение ширины радиального паза и сохранит контур центрального капиллярного отверстия.

Изготовление в цанге цилиндрической посадочной поверхности диаметром, превышающим наибольший диаметр конуса, обеспечивает необходимую жесткость ее конструкции за счет сохранения ее цельности, исключающей деформацию отверстий в радиальном направлении и сохраняющей высокую точность их обработки. Поскольку радиальные пазы изготавливают с выходом за конусную поверхность цанги, то на внутренней конусной поверхности корпуса штекера образуются продольные риски, но они не оказывают отрицательного влияния на характеристики штекера. В данном способе в цанге и корпусе штекера сопрягаемые конусные поверхности изготавливают с одинаковым углом конуса. При зажиме световодов концы лепестков цанги отклоняются от конусной поверхности корпуса штекера и таким образом образуется зазор. Поскольку при этом отсутствует жесткое силовое замыкание, то зажим световодов происходит мягко. Кроме того, наличие зазора обеспечивает условие для перемещения концов лепестков цанги при больших перепадах температуры окружающей среды. Таким образом, лепестки выполняют роль гибких подпружиненных элементов-термокомпенсаторов. Если угол конуса в цанге меньше угла конуса корпуса штекера (что используется в станкостроении), то имеет место жесткое силовое замыкание и отсутствие между сопряженными поверхностями зазора и, таким образом, в этом случае лепестки цанги не будут выполнять роль термокомпенсаторов.

Достоинство способа состоит в том, что штекер является универсальным и быстроразборным, так как не требует применения клея. Кроме того, в одном штекере компактно размещены центральный световод для приема и передачи основного информационного сигнала и дополнительные световоды для приема и передачи дополнительных сигналов. Предложенный способ открывает широкие возможности для удешевления производства волоконно-оптических световодов за счет расширения поля допуска их диаметра.

Таким образом, предложенные способы изготовления волоконно-оптических штекеров по всем трем вариантам по сравнению с аналогами являются более простыми, дешевыми и не требуют применения прецизионных дорогостоящих керамических капилляров-кондукторов. Благодаря использованию электроэрозионного способа обработки предложенные способы обеспечивают высокую (десятые доли микрон) точность изготовления отверстий и соосности их расположения относительно посадочной цилиндрической поверхности штекера, что обеспечивает малые оптические потери в стыках соединяемых световодов.

Предлагаемые способы открывают новое направление в технологии изготовления волоконно-оптических штекеров.

На основе предлагаемых способов в настоящее время планируется разработка комплексной технологии изготовления одномодовых и многомодовых волоконно-оптических штекеров, которая получит широкое применение в промышленности.

Наименьший размер отверстия в штекере может быть изготовлен от 10 до 40 мкм (при использовании вольфрамового электрода-проволоки диаметром соответственно 8 и 25 мкм). Наибольший размер отверстия не ограничен. Электроэрозионная обработка штекеров промышленно воспроизводима и осуществляется на электроэрозионных вырезных станках А207.86 и А207.92 с управлением от ЧПУ, выпускаемых ГНЦП "ИСТОК", 141120, г. Фрязино Московской области.

Источники информации

1. США, Патент 4902090, Волоконно-оптический соединитель, МКИ 5 G 02 B 6/26, опубл. 1990.

2. США Патент 5111520, Волоконно-оптический соединитель, МКИ 5 G 02 B 6/26, опубл. 1992.

3. Разъемы для одно- и многомодовых оптических волокон. Multimode and single-mode fiber connectors technology. Nawata Kijochi; Suzuki Nobuo. "Opt. Devices and Fibers, 1982, Jap. Annu-Rev. Electron. Comp. and Telecommun.", Tokyo. Amsterdam, 1982, 152 - 171 (англ.).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОЛОКОННО-ОПТИЧЕСКОГО СОЕДИНИТЕЛЯ (ВАРИАНТЫ) | 1996 |

|

RU2152061C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОЕДИНИТЕЛЯ ВОЛОКОННО-ОПТИЧЕСКОГО КАБЕЛЯ (ВАРИАНТЫ) | 1997 |

|

RU2173474C2 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ОПТИЧЕСКИХ ВОЛОКОН | 1996 |

|

RU2210797C2 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ СИГНАЛИЗАТОР УРОВНЯ И ВИДА ЖИДКОСТИ | 2009 |

|

RU2429453C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОПУЧКОВОЙ ЭЛЕКТРОННО-ОПТИЧЕСКОЙ СИСТЕМЫ | 1991 |

|

RU2031470C1 |

| УСТРОЙСТВО ВВОДА/ВЫВОДА ОПТИЧЕСКОГО ИЗЛУЧЕНИЯ В ВОЛОКОННЫЙ СВЕТОВОД | 1998 |

|

RU2178902C2 |

| Способ электроэрозионной обработки пакета деталей | 1979 |

|

SU1041257A1 |

| ВОЛОКОННО-ОПТИЧЕСКИЙ СИГНАЛИЗАТОР УРОВНЯ ЖИДКОСТИ | 2006 |

|

RU2327959C2 |

| Фотокопировальное следящее устройство | 1978 |

|

SU887112A2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРЕСС-ФОРМ ДЛЯ ПОЛУЧЕНИЯ ВЫПЛАВЛЯЕМЫХ МОДЕЛЕЙ НЕКРУГЛЫХ ЗУБЧАТЫХ КОЛЕС | 1995 |

|

RU2093298C1 |

Способ изготовления волоконно-оптического штекера относится к технологии изготовления оптических соединителей. В корпусе штекера изготавливают глухое отверстие, в донышке которого изготавливают центральное капиллярное отверстие для размещения оголенного световода, передающего полезную оптическую информацию, и дополнительные микроотверстия для размещения дополнительных световодов, передающих кодовую дополнительную информацию с целью обеспечения скрытности передаваемой полезной информации. Изготовление центрального капиллярного отверстия и микроотверстий осуществляют на электроэрозионном вырезном станке электродом-проволокой. 3 с.п.ф-лы, 8 ил.

| Nawata Kiyochi, Svzuki Nobio | |||

| Multimode and single-mode fiber connectors technology | |||

| Opt | |||

| Devires and Fibers, 1982, Jap.Annu | |||

| Rev | |||

| Electron | |||

| Comp | |||

| and Telecommun, Tokyo, Amsterdam, 1982, p | |||

| Способ образования азокрасителей на волокнах | 1918 |

|

SU152A1 |

| SU, авторское свидетельство, 1314292, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1998-05-10—Публикация

1997-03-04—Подача