Изобретение относится к промышленности строительных материалов и может быть использовано при производстве легких заполнителей бетона, в частности керамзитового гравия.

Известна сырьевая смесь для производства керамзита, включающая в мас.%: глину 90 - 93, регенерат ионообменных фильтров 7 - 10 [1].

Недостатком известной сырьевой смеси является высокая объемная масса получаемых гранул керамзита (530-550 кг/м3).

Наиболее близкой по технической сущности к предлагаемой является сырьевая смесь, включающая, мас.%: глину 63 - 65, волокнистые отходы первичной переработки шерсти, 0,9 - 1,4; кианит 14 - 15; остальное вода [2].

Недостатком этой сырьевой смеси является также высокая объемная масса гранул керамзита, получаемых из предлагаемой смеси (470 - 490 кг/м3).

Технический результат - снижение объемной массы гранул, получаемых из предлагаемой смеси.

Указанный технический результат при осуществлении изобретения достигается тем, что сырьевая смесь для производства керамзита, включающая глинистое сырье и добавку, содержит в качестве минеральной добавки вермикулит фракции 0,63 - 0,0 мм состава, мас.%: SiO2 40,15; TiO2 1,16; Al2O3 11,01; Fe2O3 14,05; FeO 1,0, MnO 0,10, CaO 1,44, MgO 17,49, Na2O 0,32, K2O 4,19, P2O5 9,15, So3 0,05, F 1,44, п.п.п. 7,45, полученный методом обратной флотации отходов класса - 0,63 - 0,0 мм неслюдяного производства, образующихся при переделе руд при следующем соотношении компонентов, мас.%:

Глина - 91 - 95

Вермикулит - 5 - 9

Сопоставительный анализ с прототипом позволяет сделать вывод, что предлагаемая сырьевая смесь отличается от известной введением минеральной добавки вермикулита фракции - 0,63 - 0,0 мм состава, мас.%: SiO2 40,15, TiO2 1,16; Al2O3 11,01; Fe2O3 14,05, FeO 1,0, MnO 0,10, CaO 1,44, MdO 17,49, Na2O 0,32, K2O 4,19, P2O5 0,15, SO3 0,05, F - 1,44; п.п.п.- 7,45, полученного методом обратной флотации отходов класса - 0,63 - 0,0 мм, неслюдяного производства, образующихся при переделе руд.

Таким образом предлагаемое техническо6е решение соответствует критерию "новизна".

Анализ известных сырьевых смесей для производства керамита не выявил в них признаки, отличающие предлагаемое решение от прототипа и обеспечивающие керамзиту такие свойства, которые он проявляет в предлагаемом решении, а именно снижение объемной массы гранул керамзита с достаточной прочностью на сжатие в соответствии с ГОСТ 9759-86 и, как следствие, улучшение качества изделий и повышение марки получаемого керамзита.

Таким образом, пр6едлагаемое качественный и количественный состав сырьевой смеси для получения керамзита придает керамзиту новое свойство, что позволяет сделать вывод о соответствии предлагаемого решения критерию "изобретательский уровень". Введение вермикулита в состав сырьевой смеси понижает вязкость сырьевой смеси при нагревании за счет повышенного поддержания в вермикулите: 1. Оксидов железа (Fe2O3) в среднем в 2 раза, наличие которых приводит к ослаблению поверхностного натяжения нагреваемых гранул, благодаря чему снижается нижняя граница интервала вспучивания при одновременном его расширении, 2. оксидов натрия и калия, которые при нагревании расширяют интервал размягчения, делая его длинноплавким; 3. более низкого, чем в глине, содержания тугоплавких компонентов (SiO2) оксида кремния в 1,4 раза и (Al2O3) оксида алюминия в 1,7 раза.

Пример 1. Для приготовления сырьевой смеси используют глину Апастовского месторождения (Татарстан), имеющую химический состав, мас.%: SiO2 56,71, TiO2 0,95, Al2O3 18,67, Fe2O3 6,14, FeO 1,96, MnO 0,05, CaO 1,25, MgO 2,46, Na2O 0,52, K2O 2,48, P2O5 0,16, SO3 0,39,п.п.п.- 8,26.

В качестве добавки используют вермикулит. Вермикулит фракции - 0,63- 0,0 мм получают из отходов класса - 0,63-0,0 мм неслюдяного производства, образующихся при переделе руд Татарского месторождения (Красноярский край) в лаборатории ЦНИИгеолнеруда по способу обогащения вермикулита путем обратной флотации. Химический состав вермикулита в мас.%: SiO2 40,15, TiO2 1,16, Al2O3 11,01, Fe2O3 14,05; FeO 1,0; MnO 0,10, CaO 1,44, Mg 17,49, Na2O 0,32, K2O 4,19, P2O5 0,15, SO3 0,05, F 1,44, п.п.п. - 7,45.

Фракционный состав вермикулита в %:

Фракция - 0,63 - 0,4 мм - 30,06

Фракция - 0,4 - 0,315 мм - 15,3

Фракция - 0,315 - 0,2 мм - 25,0

Фракция - 0,2 - 0,16 мм - 9,27

Фракция- 0,16 - 0,1 мм - 8,42

Фракция - 0,1 -0,063 мм - 5,28

Фракция - 0,063 - 0,05 - 2,87

Фракция - 0,05 - 0,02 мм - 2,72

Фракция - 0,02 - 0,0 мм - 1,08

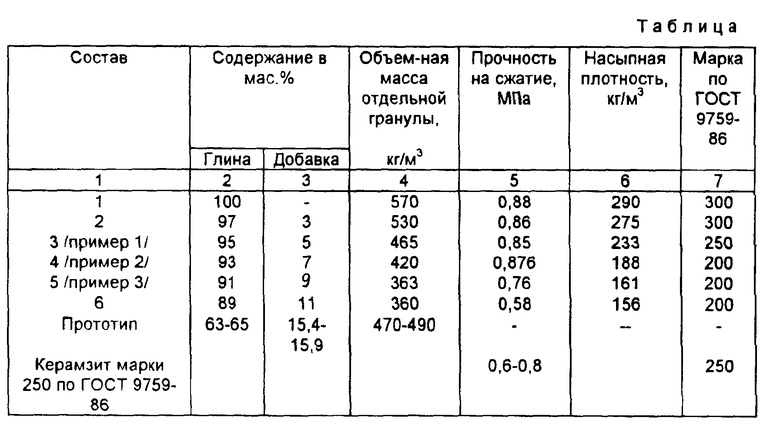

Навеску предварительно подсушенной и раздробленной до крупности 1 мм глины в количестве 95% высушивают в сушильном шкафу при температуре 105oC до воздушно сухого состояния, смешивают с 5% предварительно высушенного вермикулита, тщательно перемешивают при комнатной температуре. Затем сухую смесь увлажняют до влажности 25 - 30%, перемешивают до пластичного состояния. Из полученной смеси формуют гранулы размером 16 x 16 мм (диаметр и высота) сушат и обжигают по ТУ 21-0284739-90. Состав смеси и данные по определению свойств керамзита приведены в таблице (состав 3).

Пример 2. Сырьевую смесь для производства керамзита готовят по примеру 1 с тем отличием, что берут 93% глинистого сырья и 7% вермикулита. Состав смеси и данные по определению свойств керамзита, изготовленного из этой смеси, приведены в таблице (состав 4).

Пример 3. Сырьевую смесь для производства керамзита готовят по примеру 1, с тем отличием, что берут 91% глины и 9% вермикулита. Состав смеси и данные по определению свойств керамзита, изготовленного из этой смеси, приведены в таблице (состав 5).

Для определения оптимального количества добавки - вермикулита были проведены дополнительные эксперименты. При уменьшении добавки до 3% объемная масса керамзита, изготовленного из этой сырьевой смеси, увеличивается до 530 мг/м3, увеличивается и насыпная плотность до 275 кг/м3, т.е. получается марка 300. А при увеличении добавки до 11%, хотя и происходит уменьшение объемной массы и насыпной плотности, но наряду с этим происходит уменьшение прочности на сжатие (0,58 Мпа).

Из таблицы следует, что предлагаемый состав сырьевой смеси (состав 3, 4, 5; пример 1 - 3) обеспечивает получение керамзита с уменьшенной объемной массой и достаточной прочностью на сжатие в соответствии с ГОСТ 9759-86.

Кроме того, применение предлагаемой сырьевой смеси для производства керамзита приводит к повышению марок получаемого керамзита. Стало возможным получение марки 200 - 250 вместо марки 300 без уменьшения прочности гранул на сжатие.

Использование заявляемого изобретения обеспечивает:

снижение объемной массы гранул керамзита до 363 кг/м3 (по прототипу 470 - 490);

получение более высокой марки керамзита;

выявление нового вида минеральной добавки для производства керамзита;

снижение количества вводимых добавок;

расширение направления исполнения использования мелкого вермикулита с природными размерами частиц 0,63 - 0,0 мм, направляемого ныне в отечественной практике в отходы;

повышение использования природных ресурсов;

повышение выхода качественной продукции за счет увеличения интервала плавкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ГИПСОВЕРМИКУЛИТОВЫХ ТЕПЛОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 2002 |

|

RU2230715C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ - КЕРАМЗИТА | 1999 |

|

RU2158242C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2152373C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХЦВЕТНОГО КЕРАМИЧЕСКОГО КИРПИЧА | 2009 |

|

RU2391313C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ИСКУССТВЕННЫХ ПОРИСТЫХ ЗАПОЛНИТЕЛЕЙ | 1995 |

|

RU2111930C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2002 |

|

RU2212386C1 |

| СПОСОБ ОБОГАЩЕНИЯ ВЕРМИКУЛИТА | 1994 |

|

RU2080938C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2212385C1 |

| ОГНЕУПОРНЫЙ СОСТАВ ДЛЯ ПРОИЗВОДСТВА МУЛЛИТСОДЕРЖАЩЕГО КИРПИЧА И ПЛИТ | 2008 |

|

RU2369579C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2006 |

|

RU2308434C1 |

Сырьевая смесь для производства керамзита включает, мас.%: глину 91 - 95 и минеральную добавку 5 - 9, в качестве которой используют вермикулит фракции 0,63 - 0,0 мм состава, мас.%: SiO2 40,15, TiO2 1,16, Al2O3 11,01, Fe2O3 14,05, FeO 1,0, MnO 0,10, CaO 1,44, MgO 17,49, Na2O 0,32, K2O 4,19, P2O5 0,15, SO3 0,05, F 1,44 п п.п. 7,45, полученный методом обратной флотации отходов класса 0,63 - 0,0 мм неслюдяного производства, образующихся при переделе руд. 1 табл.

Сырьевая смесь для производства керамзита, включающая глинистое сырье и минеральную добавку, отличающаяся тем, что она содержит в качестве минеральной добавки вермикулит фракции (0,63 - 0,0)мм состава, мас.%:

SiO2 - 40,15

TiO2 - 1,16

Al2O3 - 11,01

Fe2O3 - 14,05

FeO - 1,0

MnO - 0,10

CaO - 1,44

MgO - 17,49

Na2O - 0,32

K2O - 4,19

P2O5 - 0,15

SO3 - 0,05

F - 1,44

п.п.п. - 7,45

полученный методом обратной флотации отходов класса (0,63 - 0,0)мм неслюдяного производства, образующихся при переделе руд, при следующем соотношении компонентов, мас.%:

Глина - 91 - 95

Вермикулит - 5 - 9и

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 1560508, C 04B 14/12, 1990 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| RU, патент, 2013409, C 04B 14/12, 1994. | |||

Авторы

Даты

1998-05-20—Публикация

1996-05-05—Подача