Изобретение относится к промышленности строительных материалов и может быть использовано при производстве искусственных пористых заполнителей, например керамзита, для легких монолитных и сборных железобетонных конструкций.

Известно получение пористого заполнителя из кремнеземсодержащих горных пород (диорит, цеолит, гранит) и газообразователя (шлак производства ферросилиция)/Авторское свидетельство СССР N 1813080, МКИ 5 C 04 B 14/04, 18/04, БИ N 16, 1993 г./.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известной сырьевой смеси, относят то, что получаемый пористый заполнитель обладает высокой насыпной плотностью 250 - 350 кг/м3, и для вспучивания этих пород необходим газообразователь с высокой температурой окисления.

Известно получение керамзита из глины и полевошпат-кварцевой нефтебитуминозной породы. /Авторское свидетельство СССР N 1316989, МКИ 4 C 04 B 14/12, БИ N 22, 1987 г./.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известной сырьевой смеси, относят то, что получаемый керамзит обладает высокой насыпной плотностью 270 - 294 кг/м3.

Известен способ получения керамзита путем вспучивания глинистых пород при ускоренном обжиге. Для получения керамзита применяют глинистое сырье, которое

- вспучивается при температурной обработке в интервале температур от 1050 до 1250oC и дает при этом материал ячеистого строения с равномерно распределенными порами;

- имеет тонкодисперсную структуру и содержит при этом соответственно глины (материал с размером частиц - 0,005 + 0,0 мм) не менее 20 мас.% и песка (с размером частиц - 2,0 + 0,0 мм) не более 26 мас.%;

- имеет хим. состав: SiO2 50 - 70; Al2O3 < 24; Fe2O3 + FeO < 10; Na2O + K2O < 6; CaO до 4 и более; потери при прокаливании 6 - 10;

- содержит такие минералы, как монтмориллонит, гидрослюда, хлорит и другие /Бурлаков Г. С. Основы технологии керамики и искусственных пористых заполнителей. - М.: Высшая школа, 1972. 420 с./

К причинам, препятствующим достижению указанного ниже технического результата при использовании указанного способа, относят то, что при использовании указанного вида сырья обязательно наличие тонкодисперсного материала (глины) с размером частиц - 0,005 + 0,0 мм не менее 20 мас.%, что приводит к получению керамзита с насыпной плотностью 150 - 800 кг/м3.

Наиболее близким к заявляемому изобретению способом по технической сущности является способ получения искусственного пористого заполнителя-керамзита, включающий подготовку глинозем-кремнеземсодержащего сырья на основе алеврита, являющегося отходом разработки руды в карьерах, формирование, сушку и последующий обжиг /Авторское свидетельство СССР N 1578099, МКИ 4 C 04 B 14/12, БИ N 26, 1990 г./

К причинам, препятстсвующим достижению указанного ниже технического результата при использовании известного способа, относится то, что используют глинистую фракцию алеврита и получают керамзит с высокой насыпной плотностью 200 - 350 кг/м3.

Технический результат - снижение насыпной плотности гранул керамзита и расширение материально-сырьевой базы.

Указанный технический результат при осуществлении изобретения достигается тем, что в способе получения искусственного пористого заполнителя - керамзита на основе породы алеврит, включающего подготовку сырья, формирование, сушку и последующий обжиг, согласно изобретению в качестве породы алеврит используют отход при добыче глин с преобладающим размером частиц фракции 0,005 - 0,05 мм, содержащий, мас.%: SiO2 - 58,55; TiO2 - 0,95; Al2O3 - 18,18; Fe2O3 + FeO - 7,78; MnO - 0,07; CaO - 0,98; MgO - 2,05; Na2O - 0,46; K2O - 3,59; P2O5 - 0,18, потери при прокаливании - 7,21.

По сравнению с прототипом в заявляемом способе используют в качестве породы алеврит - отход при добыче глин с преобладанием алевритовых частиц фракции 0,005 - 0,05 мм определенного хим. состава.

Таким образом, заявляемое техническое решение соответствует критерию "новизна".

Анализ известного технического решения не выявил в них признаки, отличающие заявляемое решение от прототипа и обеспечивающие сырью такие свойства, которые оно проявляет в заявляемом решении, а именно использование в качестве породы алеврит - отхода при добыче глин с преобладающим размером частиц фракции 0,005 - 0,05 мм определенного хим. состава для получения керамзита с достаточной насыпной плотностью, прочностью на сжатие, водопоглощением, в соответствии с ГОСТом 9759-86, и, как следствие, использование нового вида минерального сырья для этой цели.

Таким образом, заявляемый способ получения пористого заполнителя дает возможность получать керамзит с технической характеристикой, отвечающей требованиям ГОСТа, что позволяет сделать вывод о соответствии заявляемого решения критерию "изобретательский уровень".

Примеры конкретного выполнения

Пример 1. Для приготовления сырцовой гранулы использовали породу алеврит - отход при добыче глин с Тачинского месторождения Республики Татарстан с преобладающим размером частиц фракции 0,005 - 0,05 мм.

Гранулометрический состав сырья, мас.%:

Размер фракции, мм - Количество, мас.%

- 0,16 + 1 - 0

- 0,1 + 0,063 - 0,51

-0,63 + 0,05 - 0,25

-0,05 + 0,022 - 55,3

-0,022 + 0,005 - 43,9

-0,005 + 0,0 - 0,0

Химический состав используемой породы, мас.%: SiO2 - 58,55; TiO2 - 0,95; Al2O3 - 18,18; Fe2O3 + FeO - 7,78; MnO - 0,07; CaO - 0,98; MgO - 2,05; Na2O - 0,46; K2O - 3,59; P2O5 - 0,18, потери при прокаливании - 7,21.

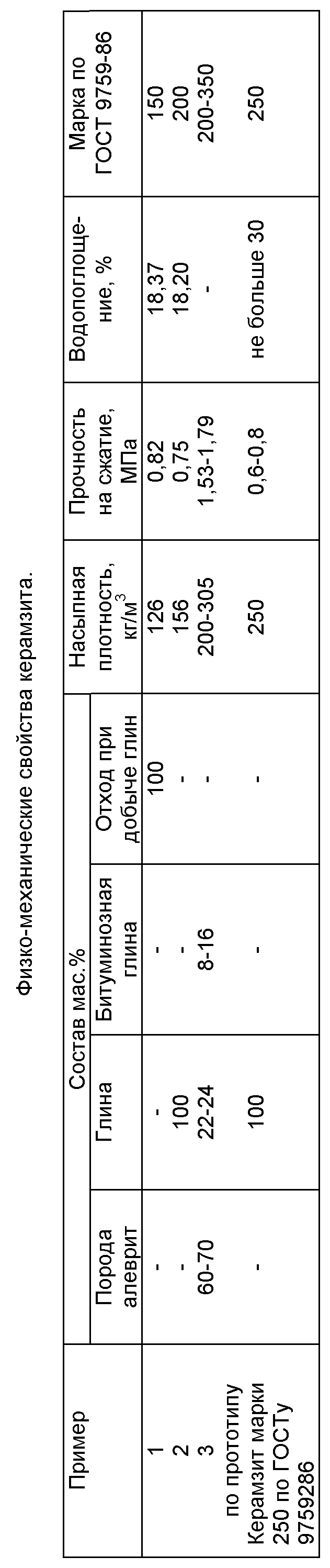

Навеску предварительно подсушенного и раздробленного до крупности 1 мм сырья высушивают в сушильном шкафу при температуре 105oC до воздушного-сухого состояния. Затем сухой материал увлажняют до влажности 25 - 30%, перемешивают до пластичного состояния. Из полученной тестообразной массы формуют гранулы 16 х 16 мм (диаметр и высота), сушат и обжигают по ТУ 21-0284739-90. Данные свойств полученного керамзита приведены в таблице.

Пример 2. Для приготовления сырцовой граныл использовали глину со следующим гранулометрическим составом:

Фракция, мм - Количество, %

-0,063 + 0,05 - 0

-0,05 + 0,022 - 6,19

-0,022 + 0,005 - 11,35

-0,005 + 0,0 - 82,46

Химический состав, мас. %: SiO2 - 55,79; TiO2 - 1,02; Al2O3 - 18,82; Fe2O3 + FeO - 8,98; MnO _ 0,11; CaO - 1,09; MgO - 1,75; Na2O - 0,68; K2O - 4,08; P2O5 - 0,16; потери при прокаливании - 7,62.

Подготовка глин, формование гранул, их сушка и обжиг осуществлялись по примеру 1. Полученные данные приведены в таблице, пример 2.

В примере 3 приведены показатели керамзита по прототипу. В примере 4 приведены показатели керамзита марки 250 по ГОСТу 975986.

Из данных, приведенных в таблице, следует, что порода алеврит - отход при добыче глин (пример 1) обеспечивает получение керамзита с объемной массой, прочностью на сжатие, водопоглощением, соответствующими требованиям ГОСТ 9759-86, и по технической характеристике не уступает керамзиту, изготовленному из традиционного керамзитового сырья (глины). Кроме того, использование заявляемой породы приводит к повышению марки керамзита.

Таким образом, изложенные сведения свидетельствуют о выполнении при использовании заявляемого изобретения следующей совокупности условий:

- средство, воплощающее заявленный способ при его осуществлении, предназначено для использования в промышленности, а именно в промышленности строительных материалов для получения искусственного пористого заполнителя - керамзита;

- для заявленного способа в том виде, как он охарактеризован в изложенной формуле изобретения, подтверждена возможность его осуществления с помощью описанных в заявке примеров и известных до даты приоритета средств и методов.

Следовательно, заявленное изобретение соответствует условию "промышленная применимость".

Использование заявленного изобретения обеспечивает расширение направления использования минерального сырья, в том числе и отходов при добыче глин, в производстве керамзита, что для ряда районов страны имеет большое народнохозяйственное значение.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА КЕРАМЗИТА | 1996 |

|

RU2111186C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ИСКУССТВЕННЫХ ПОРИСТЫХ ЗАПОЛНИТЕЛЕЙ | 1995 |

|

RU2111930C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМЗИТА | 1999 |

|

RU2158243C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХЦВЕТНОГО КЕРАМИЧЕСКОГО КИРПИЧА | 2009 |

|

RU2391313C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ИСКУССТВЕННЫХ ПОРИСТЫХ ЗАПОЛНИТЕЛЕЙ | 1994 |

|

RU2083613C1 |

| ОГНЕУПОРНЫЙ СОСТАВ ДЛЯ ПРОИЗВОДСТВА МУЛЛИТСОДЕРЖАЩЕГО КИРПИЧА И ПЛИТ | 2008 |

|

RU2369579C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1997 |

|

RU2152373C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1996 |

|

RU2111189C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2006 |

|

RU2308434C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2002 |

|

RU2212386C1 |

Изобретение относится к промышленности строительных материалов и может быть использовано при производстве искусственных пористых заполнителей, например керамзита, для легких монолитных и сборных железобетонных конструкций. Способ получения искусственного пористого заполнителя - керамзита на основе породы алеврит включает подготовку сырья, формование, сушку и последующий обжиг, причем в качестве породы алеврит используют отход при добыче глин с преобладающим размером частиц фракции 0,005-0,05 мм, содержащий, мас. %: SiO2 - 58,55; TiO2 - 0,95; Al2O3 - 18,18; Fe2O3 + FeO - 7,78; MnO - 0,07; CaO - 0,98; MgO - 2,05; Na2O - 0,46; K2O - 3,59; P2O5 - 0,18; потери при прокаливании - 7,21. Технический результат: снижение насыпной плотности гранул керамзита, расширение материально-сырьевой базы. 1 табл.

Способ получения искусственного пористого заполнителя - керамзита на основе породы алеврит, включающий подготовку сырья, формование, сушку и последующий обжиг, отличающийся тем, что в качестве породы алеврит используют отход при добыче глин с преобладающим размером частиц фракции 0,005 - 0,05 мм, содержащий, мас.%: SiO2 - 58,55; TiO2 - 0,95; Al2O3 - 18,18; Fe2O3 + FeO - 7,78; MnO - 0,07; CaO - 0,98; MgO - 2,05; Na2O - 0,46; K2O - 3,59; P2O5 - 0,18; потери при прокаливании - 7,21.

| Сырьевая смесь для изготовления керамзита | 1988 |

|

SU1578099A1 |

| Сырьевая смесь для изготовления керамзита | 1985 |

|

SU1316989A1 |

| ОНАЦКИЙ С.П | |||

| Производство керамзита | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Изд-во литературы по строительству, 1971, с.16-35. | |||

Авторы

Даты

2000-10-27—Публикация

1999-01-27—Подача