Изобретение относится к технологии получения огнеупорных керамических материалов, а именно к составам для производства огнеупорного муллитсодержащего кирпича.

Известно производство муллитовой керамики из природных минералов: кианита, андалузита, силлиманита, при температурах нагрева от 1100-1550°С они разлагаются на муллит и оксид кремния. (Перевалов В.Н. Технология огнеупоров. М.: Металлургиздат, 1944 г., с.100-102; Кайнарский И.С. Процессы технологии огнеупоров. М.: Металлургия, 1969 г., с.219-220).

Недостатком является трудность извлечения этих минералов из пород, требующих обогащения, а также высокая температура обжига.

Известен муллитовый материал для производства огнеупорных изделий и покрытий, включающий, мас.%: немолотый кварцевый песок 22-26; кварц молотый пылевидный 33-39; алюминий 25-26; глину 6-8; оксид алюминия 4-7 (Патент РФ, №2228918, МПК 7 С04B 41/87, С04B 35/65, С04B 35/185,2004 г.).

Недостатком известного муллитового материала для производства огнеупорных изделий и покрытий является применение искусственных компонентов (оксида алюминия, алюминия, кварца молотого пылевидного), а также то, что дополнительно исходную смесь смешивают со связующим, например с раствором жидкого стекла определенной концентрации. Для производства искусственных компонентов требуются дополнительные работы по добыче, обогащению, выплавке и т.д. с целью получения спектрально чистых составляющих компонентов.

Наиболее близким аналогом, принятым за прототип, является огнеупорный материал типа муллита без кристобалита с пониженным взаимодействием с расплавом алюминия, включающий раствор каолиновой глины с нужным размером частиц и нерастворимые соединения на основе бария или стронция, равные 8% от массы каолиновой глины в указанном растворе. Получаемый материал нагревают при пропускании через печь и выдерживают при температуре, равной 1455°С, в течение 30 минут (Патент США №6548436 ВВ, МПК7 C04B 35/10, 35/185, №4, 2004 г.).

Недостатком является то, что огнеупорный материал типа муллита получают из высококачественной каолиновой глины и добавок - нерастворимых соединений на основе бария или стронция при высокой температуре 1455°С.

Задачей изобретения является создание огнеупорных изделий (полнотелого кирпича) с высокими керамическими свойствами с использованием сырья, являющегося отходами обогащения мелкоразмерной слюды - мусковита.

Технический результат - повышение прочностных свойств изделий при сохранении огнеупорности, расширение минерально-сырьевой базы для производства огнеупорных муллитсодержащих керамических кирпичей.

Указанный технический результат достигается тем, что при осуществлении изобретения в известном огнеупорном составе для производства муллитсодержащего кирпича, включающем природную глину и добавку, особенность заключается в том, что в качестве природной глины используют смешанно-слойное образование каолинит-иллитового состава, содержащее мас.%: каолинит - 54 и иллит - 46, а в качестве добавки - зернистый кварц являющиеся отходами обогащения мелкоразмерной слюды - мусковита при следующем содержании компонентов, мас.%: смешанпо-слойное образование каолинит-иллитового состава, содержащее мас.%: каолинит-54 и иллит-46 45-100; зернистый кварц 0-55.

Смешанно-слойные природные образования каолинит-иллитового состава и зернистый кварц Саздинского месторождения Оренбургской области Российской Федерации при разработке месторождения после извлечения (обогащения) слюды - мусковита раздельно направляются в отвалы пустых пород. Более широкое и углубленное изучение технических и технологических свойств смешанно-слойного образования каолинит-иллитового состава и кварца показало возможность применения их в производстве керамического огнеупорного кирпича. Так, нагревание при 1350°С смешанно-слойного образования каолинит-иллитового состава в керамической массе ведет к преобразованию иллита и каолинита в муллит и кварц. Новообразованный муллит обладает высокой температурой плавления (1810+10°С), отличается большой химической стойкостью и твердостью (не растворяется в 20% HF, и твердость равна 6-6,5 по шкале Мооса), плотностью 3,0 г/см3, малым коэффициентом расширения, вследствие чего муллитизация керамических изделий способствует повышению их качества, допускаемая температура работы кирпича 1400-1500°С (Таггарт А.Ф. Справочник по обогащению полезных ископаемых. Т.11. М.: Металлургиздат, 1949 г., с.630-635). Кварц имеет температуру плавления 1700-1750°С, твердость 7, плотность 2,65 г/см3. Допускаемая температура работы кирпича на основе кварца 1400-1500°С.

Таким образом, в целом отход каолинит-иллитового состава и кварцевый отход следует считать огнеупорными видом сырья согласно ГОСТ 28874. Они могут быть применены для производства огнеупорных изделий, предназначенных для кладки различных тепловых агрегатов с максимальной температурой применения 1250-1400°С по ГОСТ 390. При этом получение огнеупорных изделий может осуществляться на основе применения одного смешанно-слойного образования каолинит-иллитового состава или на основе смеси (шихты), состоящей из указанного состава и кварцевого отхода (зернистого кварца) в разных соотношениях по массе. Применение в качестве добавки кварцевого отхода приводит к изменению химического состава и физических свойств, получаемых огнеупоров, что дает возможность получать огнеупорные изделия не только шамотной, но и полукислой групп и увеличить количество марок огнеупорных изделий с 1 до 7 и, следовательно, расширить их комплексное использование. Прямые технологические испытания по изготовлению полнотелого огнеупорного кирпича с высокими техническими свойствами подтвердили правильность прогнозной оценки. Сопоставительный анализ с прототипом показал, что заявляемая масса отличается от известной новым компонентом - смешанно-слойным образованием каолинит-иллитового состава - отходом слюдяного производства, использование которого в качестве сырьевой массы позволяет получить керамические огнеупорные изделия муллитокварцевого состава, а также смеси смешанно-слойного образования каолинит-иллитового состава с кварцевым отходом, использование которых в качестве сырьевой массы позволяет также получить огнеупорные керамические изделия муллитокварцевого и кварцево-муллитового составов (наименование огнеупоров дано согласно ГОСТ 28874, п.3.1.1). Следовательно, заявляемое изобретение соответствует условию «новизна».

Для проверки соответствия заявленного изобретения условию «изобретательский уровень» заявитель провел дополнительный поиск известных решений, совпадающих с отличительными от прототипа признаками. Результаты поиска показали, что поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата, в частности заявленным изобретением не предусматриваются следующие преобразования:

замена какой-либо части известного средства другой известной частью для достижения технического результата, в отношении которого установлено влияние именно такой замены;

описываемое изобретение не основано на изменении количественного признака.

Следовательно, заявленное изобретение соответствует условию «изобретательский уровень».

Пример, подтверждающий возможность осуществления изобретения.

Вещества, используемые в заявленной массе следующие.

Отход слюдяного производства - смешанно-слойное образование каолинит-иллитового состава, представленное в природном состоянии минералами, мас.%: каолинит - 54, иллит - 46, класс крупности меньше 0,05 мм и имеющее следующий химический состав, мас.%: SiO2 49,75; Al2O3 31,98; TiO2 1,18; Fe2O3 2,49; MnО 0,02; CaO 0,03; MgО 0,86; Na2O 0,3; K2O 4,54; P2O5 0,01; nnn 8,82. Гранулометрический состав исходного отхода смешанно-слойного образования каолинит-иллитового состава, мас.%:

Зернистый кварц (отход слюдяного производства) следующего химического состава, мас.%: SiO2 98,10; Al2O3 0,75; TiO2 0,20; Fe2O3 0,03; MnO 0,01; CaO 0,03; MgО 0,2; Na2O 0,3; K2O 0,23; P2O5 0,01; nnn 0,14. Гранулометрический состав кварца (исходного кварцевого отхода), мас.%:

Изделия изготавливают по известной общепринятой технологии огнеупорного производства способом пластического формования.

В зависимости от того, какую марку огнеупора необходимо получить, берут подготовленные отходы слюдяного производства - смешанно-слойное образование каолинит-иллитового состава или смесь смешанно-слойного образования каолинит-иллитового состава и зернистого кварца, затем добавляют воду из расчета получения нормальной формовочной влажности и оставляют для вылеживания на сутки. Затем проводят формование образцов и их сушку. Сушат образцы в сушильном шкафу при температуре 35-80°С, затем обжигают в печи при температуре 1350°С. После обжига образцов определяют их кажущуюся плотность, открытую пористость, прочность, водопоглощение (по ГОСТ 2409), морозостойкость (по ГОСТ 7025), химический и минеральный состав. Предел прочности при сжатии определяют по ГОСТ 4071.1, при изгибе - по ГОСТ Р 50526.

Минеральный состав определяют рентгеноструктурным количественным фазовым анализом. Содержание окиси алюминия и кремнезема определяют по ГОСТ 2642.4 и ГОСТ 2642.3.

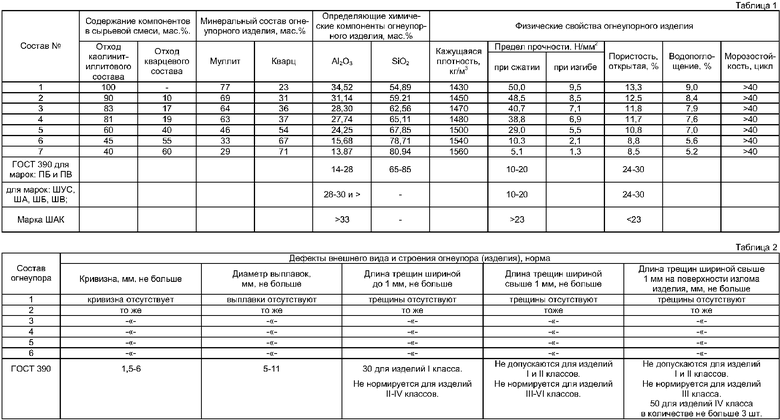

Составы огнеупорной массы для изготовления огнеупорных изделий и результаты испытаний образцов в зависимости от содержания исходных компонентов приведены в таблице 1.

Из табличных данных видно, что оптимальное соотношение компонентов в массе представлены составами 1, 2, 3, 4, 5, 6.

При этом составы 1, 2 и 3 по содержанию Al2O3 от 28 мас.% и больше соответствуют алюмосиликатпым огнеупорам шамотной группы, а составы 4, 5 и 6 по содержанию Al2O3 от 15,68 до 27,74 мас.% и по содержанию SiO2 от 65,11 до 78,11 мас.% соответствуют алюмосиликатным огнеупорам полукислой группы согласно классификации огнеупоров по ГОСТ 390 и ГОСТ 28874.

Увеличение содержания отхода кварцевого состава в массе до 60% приводит к резкому снижению предела прочности при сжатии до 5,1 Н/мм2 (состав 7) и уменьшению содержания муллита до 29% в изделиях, а следовательно, к сокращению в них количества Al2O3 (ниже нормируемых 14%).

Показатели внешнего вида образцов огнеупоров, изготовленных из заявленной керамической массы, соответствуют ГОСТ 390 (таблица 2).

Таким образом, огнеупорные керамические изделия (кирпичи), муллитокварцевые и кварцево-муллитовые, полученные из заявленной керамической массы, обладают техническими свойствами, отвечающими требованиям ГОСТов на огнеупоры.

В сравнении с прототипом заявляемый состав для производства муллитсодержащего огнеупора является менее затратным производством, так как не требует дорогостоящих добавок бария или стронция и более высокой температуры (1455°С) обжига.

Предлагаемое изобретение является промышленно применимым, т.к. удовлетворяет следующим условиям:

- заявленный состав для получения огнеупорного кирпича предназначен для использования в промышленности строительных материалов с огнеупорностью не ниже 1700°С и пределом прочности при сжатии 10,3-50 Н/мм2;

- для заявленного огнеупорного состава в том виде, как он охарактеризован в изложенной формуле изобретения, подтверждена возможность получения смеси с помощью описанных в заявке примеров.

Использование заявленного изобретения обеспечивает возможность получения огнеупорных керамических изделий муллитокварцевого и кварцево-муллитового составов с огнеупорностью не ниже 1700°С, кажущейся плотностью 1430-1540 кг/м3, пределом прочности при сжатии 10,3-50 Н/мм2 и при изгибе 2,1-9,5 Н/мм2, открытой пористостью 8,8-13,3%, водопоглощением 5,6-9,0%, предназначенных для кладки различных тепловых агрегатов и использования в других целях, а также ведет к расширению использования местного сырья в производстве огнеупоров.

Следовательно, заявляемое изобретение соответствует условию « промышленная применимость».

Смешанно-слойные образования каолинит-иллитового состава и зернистый кварц являются отходами слюдодобывающей промышленности, идущими в отвалы, и таким образом представляют собой дешевое сырье. Утилизация его расширяет минерально-сырьевую базу для производства огнеупоров, улучшает экологическую обстановку и высвобождает площади, занимаемые отвалами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ МУЛЛИТСОДЕРЖАЩИХ ОГНЕУПОРОВ | 2002 |

|

RU2209797C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2112761C1 |

| РАСТВОР ДЛЯ СВАРКИ АЛЮМОСИЛИКАТНЫХ ИЗДЕЛИЙ | 1990 |

|

SU1812763A1 |

| СПОСОБ ПОЛУЧЕНИЯ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 2019 |

|

RU2744902C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМОСИЛИКАТНЫХ И КОРУНДОВЫХ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1998 |

|

RU2153482C2 |

| МУЛЛИТОВЫЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА ОГНЕУПОРНЫХ ИЗДЕЛИЙ И ПОКРЫТИЙ | 2002 |

|

RU2228918C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2090537C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ МАСС ДЛЯ МОНОЛИТНЫХ ФУТЕРОВОК | 1998 |

|

RU2153480C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРОВ С ПРЕРЫВИСТЫМ ЗЕРНОВЫМ СОСТАВОМ | 1995 |

|

RU2107674C1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КИРПИЧНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2230047C1 |

Изобретение относится к технологии получения огнеупорных керамических материалов, в частности кирпича для кладки различных тепловых агрегатов. Техническим результатом изобретения является повышение прочностных свойств изделий при сохранении огнеупорности, расширение минерально-сырьевой базы для производства огнеупорного керамического кирпича. Указанный технический результат достигается тем, что керамическая масса содержит глинистое сырье, представленное смешанно-слойным образованием каолинит-иллитового состава, и добавку - зернистый кварц, являющиеся отходами обогащения мелкоразмерной слюды-мусковита, при следующем соотношении компонентов в мас.%: указанное глинистое сырье 45-100, зернистый кварц 0-55. Использование заявленного изобретения обеспечивает возможность получения огнеупорных керамических изделий муллитокварцевого и кварцево-муллитового составов с огнеупорностью не ниже 1700°С, кажущейся плотностью 1430-1540 кг/м3, пределом прочности при сжатии 10,3-50 Н/мм2 и при изгибе 2,1-9,5 Н/мм2, открытой пористостью 8,8-13,3%, водопоглощением 5,6-9,0%. 2 табл.

Огнеупорный материал для производства муллитсодержащего кирпича, включающий природную глину и добавку, отличающийся тем, что в качестве природной глины используют смешанно-слойное образование каолинит-иллитового состава, содержащее в мас.%: каолинит - 54 и иллит - 46, а в качестве добавки - зернистый кварц, являющиеся отходами обогащения мелкоразмерной слюды - мусковита, при следующем содержании компонентов, мас.%:

| US 6548436 B2,15.04.2003 | |||

| Шихта для изготовления строительных керамических изделий | 1977 |

|

SU711006A1 |

| Шихта для изготовления стеновых керамических изделий | 1983 |

|

SU1145003A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КИРПИЧНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2230047C1 |

| Подмости для обслуживания фасадов зданий | 1984 |

|

SU1231178A1 |

| ФОТОЭЛЕКТРИЧЕСКИЙ СОЛНЕЧНЫЙ МОДУЛЬ ДЛЯ СЛЕЖЕНИЯ ЗА ПОЛОЖЕНИЕМ СОЛНЦА И УПРАВЛЕНИЯ ОРИЕНТАЦИЕЙ СОЛНЕЧНЫХ ФОТОЭЛЕКТРИЧЕСКИХ МОДУЛЕЙ | 2009 |

|

RU2416767C1 |

Авторы

Даты

2009-10-10—Публикация

2008-01-09—Подача