Изобретение относится к технологии получения керамики, а именно к способам получения керамических изделий,таких как строительные и облицовочные кирпичи.

Известна керамическая масса для изготовления строительного кирпича, включающая глину 45-60; тальковый сланец 15-25; доломит 20-30 (патент №2004517, С04В 33/00, БИ №45-46, 1993).

Известна также керамическая масса для стеновых изделий, преимущественно кирпича керамического, включающая глину 60-80; отходы дробления опоки 10-19; отходы щелочной обработки опоки - остальное (патент №2110498, С04В 33/00, БИ №13, 1998).

Недостатком известных керамических масс является то, что изделия из них имеют недостаточно высокую прочность при сжатии (18,0-24,0 МПа).

Известен способ получения электропроводящей графитокерамики, содержащей легкоплавкую глину 70-90 мас.% и графит кристаллический 10-30 мас.% (патент №2106325, С04В 33/00, 35/52, БИ №7, 1998).

Недостатком известного способа является то, что в составе этой смеси применяется графит обогащенный кристаллический и этот способ предназначен для получения более тонкой керамики, а не кирпича.

Наиболее близким техническим решением является способ получения керамического кирпича из глин с различными добавками - уголь, опилки и др. (Основы технологии керамики и искусственных пористых заполнителей. Г.С.Бурлаков. М.: Высшая школа, 1972 г., с.128, 135, 140, 159), включающий подготовку сырья, введение добавок, формование, сушку и обжиг. Недостатком способа является повышенная усадка готовых изделий и невозможность получения двухцветного кирпича.

Задачей изобретения является получение керамических изделий (полнотелого двухцветного кирпича) с хорошими прочностными свойствами с использованием отходов обогащения графитовых руд.

Технический результат - уменьшение усадки получаемого кирпича, повышение декоративных свойств изделий при сохранении прочностных характеристик и расширение минерально-сырьевой базы для производства керамического кирпича.

Указанный технический результат достигается тем, что при осуществлении изобретения в известном способе получения кирпича, включающем подготовку глинистой сырьевой массы, введение добавок, формование образцов, сушку и обжиг изделий, особенность заключается в том, что процесс подготовки глинистой сырьевой массы ведут с добавлением графитсодержащей породы, являющейся отходом обогащения графитовых руд с содержанием графита меньше 2% с нанометрическим размером частиц при следующем соотношении компонентов, мас.%: глинистое сырье 45-90, графитсодержащая порода 10-55.

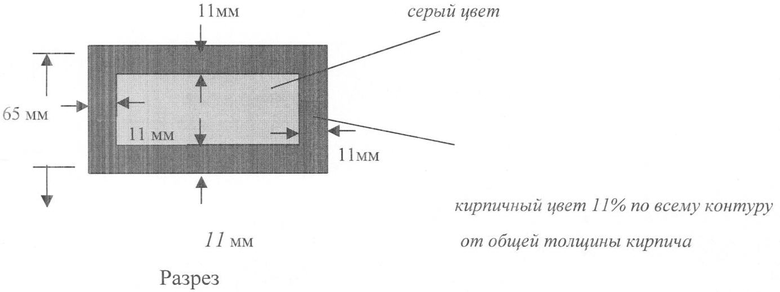

Графитсодержащая порода является отходом обогащения графитовых руд. Содержание графита в отходах обогащения составляет меньше 2%. Графит представлен весьма мелкими частицами нанометрической размерности, которые находятся в тесном срастании с породообразующими минералами. Графит такого размера не вскрывается (не отделяется от пустой породы), не извлекается в концентрат при обогащении и поэтому он не является промышленно значимым и вывозится в отвалы пустых пород. Использование указанных отходов в качестве добавки к глинистой массе позволяет получить двухцветный кирпич марок 175-250 по периметру красно-коричневого цвета, а внутри серого (см. фиг.1), что позволяет использовать его как для кладки стен, так и для облицовки зданий в распиленном состоянии по любой плоскости. Двойная окраска кирпича получается вследствие образования двух сред в процессе обжига сырца. Красно-коричневый цвет образуется на поверхности по периметру кирпича за счет окислительной среды, в которой происходит образование оксидов Fe2O3. Серый цвет образуется внутри кирпича за счет восстановительной среды, которая создается при сгорании неизвлекаемого при обогащении нанометрических размеров частиц графита.

Сопоставительный анализ с прототипом показал, что заявляемая масса отличается от известной новым компонентом - графитсодержащей породой, введение которой в керамическую массу позволяет получить двухцветный кирпич с достаточно высокой прочностью на сжатие до 28 МПа.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил аналог, характеризующийся признаками, тождественными всем существенным признакам заявленного изобретения. Определение из отобранных аналогов прототипа как наиболее близкого по совокупности существенных признаков аналога позволил выявить совокупность существенных по отношению к усматриваемому техническому результату отличительных признаков в заявляемой сырьевой смеси, изложенных в формуле изобретения. Следовательно, заявляемое изобретение соответствует условию "новизна".

Для проверки соответствия заявленного изобретения условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений, совпадающих с отличительными от прототипа признаками заявленной сырьевой смеси. Результаты поиска показали, что поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявленного изобретения преобразований на достижение технического результата, в частности, заявленным изобретением не предусматриваются следующие преобразования:

- замена какой-либо части известного средства другой известной частью для достижения технического результата, в отношении которого установлено влияние именно такой замены;

- описываемое изобретение не основано на изменении количественного признака.

Следовательно, заявленное изобретение соответствует условию "изобретательский уровень".

Пример, подтверждающий возможность осуществления изобретения. Вещества, используемые в заявленном способе:

- глина, имеющая следующий химический состав, мас.%: SiO2 57,47; TiO2 0,80; Al2O3 16,16; Fe2O3 6,15; FeO 2,03; MnO 0,07; MgO 1,81; CaO 2,20; Na2O 0,27; K2O 2,40; P2O5 0,17; SO3 0,35; п.п.п. 9,89; вода - остальное;

- графитсодержащая порода представлена в природном состоянии минералами мас.%: графит 2, кварц 21; биотит 31; хлорит 9; плагиоклаз 5; гранат 11; амфибол 10; пирротин 1; пироксен 10; класс крупности меньше 1,0 мм и имеет следующий химический состав, мас.%: SiO2 53,80; TiO2 1,15; Al2O3 14,49; Fe2O3 6,83; FeO 4,94; MnO 0,26; CaO 4,16; MgO 7,92; Na2O 0,84; K2O 1,62; P2O5 0,14; SO3 сульфат 0,14; Sсульфид 0,88; п.п.п. 3,05; Cграфит 0,62; CO2 0,12; зольность 96,95; летучие 0,55; H2O 0,19.

Гранулометрический состав исходной породы, мас.%:

Изделия изготавливаются по известной общепринятой технологии керамического производства способом пластического формования.

Берут подготовленные глину и графитсодержащую породу, смешивают, затем в сухую смесь добавляют воду из расчета получения нормальной формовочной влажности и оставляют для вылеживания на сутки. Затем проводят формование образцов и их сушку. Сушат образцы в сушильном шкафу при температуре 35-80°С, затем обжигают в печи при температуре 1000°С. После обжига образцов определяют их среднюю плотность, прочность, водопоглощение и морозостойкость. Предел прочности на сжатие определяют по ГОСТ 8462, плотность, водопоглощение и морозостойкость по ГОСТ 7025.

Составы керамической массы для изготовления строительных изделий и результаты испытаний образцов в зависимости от содержания исходных компонентов приведены в таблице.

Из табличных данных видно, что оптимальные соотношения компонентов в массе представлены составами 1, 2, 3, 4, 5, 6.

Изделия, получаемые из этих составов, имеют усадку на 10-38 отн.% меньше, чем по составу 9 (прототип).

Увеличение содержания графитсодержащей породы до 60% приводит к снижению прочности на сжатие до 18,9 МПа, а уменьшение до 5% также - к снижению прочности на сжатие до 18,1 МПа (составы 7, 8).

Таким образом, строительные керамические изделия (кирпичи), полученные по заявленному способу, обладают меньшей усадкой и большей прочностью на сжатие по сравнению с прототипом.

Заявленный способ позволяет получать двухцветный кирпич, используемый как для кладки стен, так и для облицовки.

Предлагаемое изобретение является промышленно применимым, т.к. удовлетворяет следующим условиям:

- заявляемый способ получения двухцветного керамического кирпича предназначен для использования в промышленности, а именно в производстве керамических и облицовочных кирпичей;

- способ обеспечивает достижение усматриваемого заявителем технического результата, а именно уменьшение усадки получаемого кирпича, повышение декоративных свойств изделий и расширение минерально-сырьевой базы для производства керамического кирпича;

- выявление нового вида минеральной добавки в виде отходов обогащения графитовых руд для производства керамического кирпича.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА МЕТОДОМ ПОЛУСУХОГО ФОРМОВАНИЯ | 2014 |

|

RU2568458C1 |

| Керамический кирпич и способ его получения | 2021 |

|

RU2797169C1 |

| СЫРЬЕВАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2000 |

|

RU2160240C1 |

| Сырьевая смесь, способ изготовления и изделие строительной аэрированной керамики | 2016 |

|

RU2621796C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРОИЗВОДСТВА ГРУБОЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ | 2013 |

|

RU2536592C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА ПОЛУСУХОГО ФОРМОВАНИЯ | 2014 |

|

RU2549636C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2013 |

|

RU2531417C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1991 |

|

RU2005702C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННО-ТЕПЛОИЗОЛЯЦИОННОЙ СТРОИТЕЛЬНОЙ КЕРАМИКИ И СОСТАВ ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2379258C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ КЕРАМИКИ СВЕТЛО-ЖЕЛТОГО ЦВЕТА И ЕЕ СОСТАВ | 2004 |

|

RU2266878C2 |

Изобретение относится к технологии получения керамики, а именно к способам получения керамических изделий, таких как строительные и облицовочные кирпичи. Техническим результатом изобретения является уменьшение усадки получаемого кирпича, повышение декоративных свойств изделий при сохранении прочностных характеристик и расширении минерально-сырьевой базы для производства керамического кирпича. Способ получения двухцветного керамического кирпича включает подготовку глинистой сырьевой массы, введение добавок, формование образцов, сушку и обжиг изделий. При этом подготовку глинистой сырьевой массы ведут с добавлением графитсодержащей породы, являющейся отходом обогащения графитовых руд с содержанием графита меньше 2% с нанометрическим размером частиц при следующем соотношении компонентов, мас.%: глинистое сырье - 45-90; графитсодержащая порода 10-55. 1 табл., 1 ил.

Способ получения двухцветного керамического кирпича, включающий подготовку глинистой сырьевой массы, введение добавок, формование образцов, сушку и обжиг изделий, отличающийся тем, что процесс подготовки глинистой сырьевой массы ведут с добавлением графитсодержащей породы, являющейся отходом обогащения графитовых руд с содержанием графита меньше 2% с нанометрическим размером частиц, при следующем соотношении компонентов, мас.%: глинистое сырье 45-90; графитсодержащая порода 10-55.

| БУРЛАКОВ Г.С | |||

| Основы технологии керамики и искусственных пористых заполнителей | |||

| - М.: Высшая школа, 1972, с.128, 135, 140, 159 | |||

| RU 94030029 A1, 20.08.1996 | |||

| СПОСОБ ФУТЕРОВКИ СВОДОВ | 1991 |

|

RU2094720C1 |

| Керамическая масса для изготовления строительных изделий | 1987 |

|

SU1507753A1 |

| JP 7267721 A, 17.10.1995. | |||

Авторы

Даты

2010-06-10—Публикация

2009-01-11—Подача