Предлагаемое изобретение относится к области утилизации артиллерийских пироксилиновых трубчатых порохов.

К настоящему изобретению создан ряд промышленных взрывчатых веществ типа "Дибазит", "Гранипор" и др., в состав которого входит зерневый пироксилиновый порох.

Новые взрывчатые вещества пользуются широким спросом, в связи с чем запасы зерненного пироксилинового пороха, подлежащего утилизации, быстро уменьшаются. В то же время существуют запасы трубчатых порохов, подлежащих утилизации. Однако отсутствие устройств для производительной переработки трубок в зерна сдерживает их использование.

Из технической литературы известно применение для измельчения дисковой мельницы Кузьмина (ДМК) (см. "Конверсия", часть IV, "Утилизация снятых с вооружения боеприпасов и твердотопливных ракет", ЦНИИНГИКПК Москва, 1996 г., с. 103). Но получаемый продукт не пригоден для использования в качестве ВВ вышеприведенных марок в частности. Кроме того, технологический процесс энергоемок. Делаются попытки использовать резательный станок РС-125-I (разработки НИХТИ, г. Дзержинск, Московская обл., чертеж 9330-I). При этом получается продукт, неудовлетворительный по гранулометрическому составу. Гранулы имеют произвольную форму с непостоянным насыпным весом и поверхностью горения. Лучшей формой гранул являются ролики постоянной длины, не превышающей 20 мм.

Принятый за прототип резательный станок РС-125-I не обеспечивает достижения поставленной цели. Его рабочим органом являются два вращающихся навстречу друг другу ротора с набором дисков, аналогичных фрезам.

Диски установлены с зазором между собой и смещены по шагу. При работе пороховые трубки захватываются дисками-фрезами и разрушаются на осколки произвольной формы и размеров. Полученный продукт представляет собой смесь гранул от пыли до осколков, превышающих 20 мм. В процессе работы (упаковка, транспортирование, дозирование и т.д.) происходит расслоение, а это нарушает стабильность характеристик зарядов.

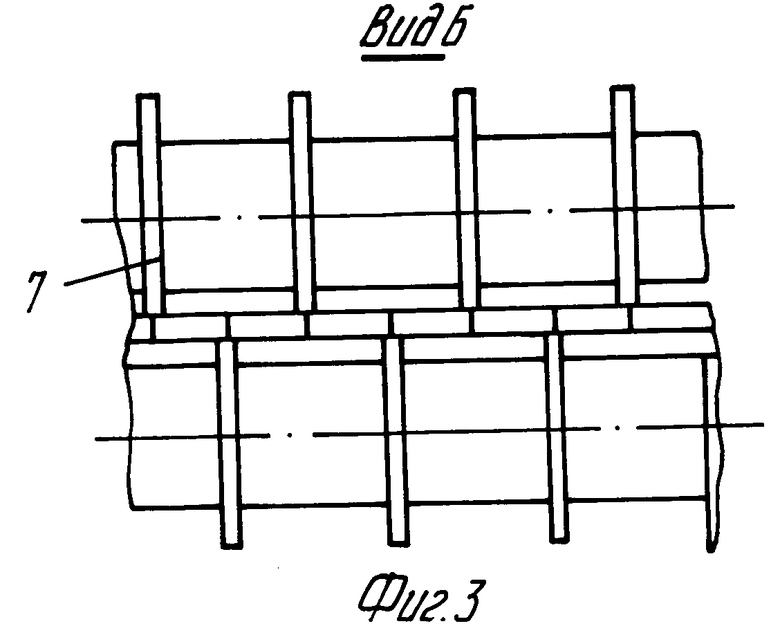

Для достижения технического результата, т.е. получения программируемых типоразмеров элементов постоянной длины, предлагается устройство, обеспечивающее необходимые для этого условия в режиме высокой производительности. Сущность предлагаемого устройства заключается в том, что перед роторами с дисками смонтирован самотечный лоток, часть которого составляет набор параллельно расположенных ножей и ролик с упругодеформируемой поверхностью. Ножи установлены с зазором между собой. Величина зазоров равна длине гранул. Острия ножей обращены вверх. Ширина набора соответствует длине трубки. Над ножами смонтирован ролик. Длина ролика также соответствует длине трубки. Ось его вращения перпендикулярна лезвиям ножей. Ролик гуммирован упругодеформируемым материалом, например полиуретаном, и кинематически связан с приводом вращения ротора. Образующая ролика отстоит от лезвий ножей на расстоянии менее диаметра пороховой трубки. На фиг. 1 показан общий вид устройства; на фиг. 2 - разрез по А-А на общем виде; на фиг. 3 - вид по Б на общем виде.

Устройство включает раму 1, набор ножей 2, ролик 3, самотечный лоток 4, роторы 5 и 6 с дисками 7, приемный бункер 8.

Ролик 3 покрыт полиуретаном и кинематически связан с ротором 5 посредством цепи 9. Роторы 5 и 6 связаны зубчатой передачей между собой и с приводом вращения.

Устройство работает следующим образом.

Из расходного бункера пороховые трубы по самотечному лотку 4 поступают к вращающемуся ролику 3, захватываются им и прокатываются по лезвиям ножей. Острия лезвий, внедряясь в трубки, оставляют на их поверхности кольцевые надрезы. Глубина надреза пропорциональна силе нагружения трубки. Надрезанные трубки по самотечному лотку 4 скатываются на диски 7 роторов 5 и 6. При этом надрезы на трубках размещаются на дисках роторов. Вращаясь, диски захватывают трубки и ломают их строго по надрезам с образованием гранул в виде роликов с длиной "l". Этому способствует свойство пироксилинового пороха - стекловидность. Образовавшиеся гранулы подают в бункер 8 и удаляются из него, например с помощью пневмотранспорта.

Проведена экспериментальная проверка работы устройства на модели. Получены положительные результаты. Вариант исполнения: ролик 3 с набором дисковых ножей, а плоскость под ним - упруго деформируемая.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТОНКОСВОДНЫХ БАЛЛИСТИТНЫХ ПОРОХОВЫХ ТРУБОК | 2010 |

|

RU2451599C1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2013 |

|

RU2531187C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРОХОВ И ТОПЛИВ БАЛЛИСТИТНОГО ТИПА | 2011 |

|

RU2458896C1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ БАЛЛИСТИТНЫХ ПОРОХОВ И ТОПЛИВ | 2010 |

|

RU2451003C1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ТРУБЧАТЫХ ПОРОХОВ (ВАРИАНТЫ) | 1995 |

|

RU2102364C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ УТИЛИЗАЦИИ ПОРОХОВ И ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ (ВАРИАНТЫ) | 2001 |

|

RU2183605C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСВОДНЫХ ПОРОХОВЫХ ТРУБОК | 2010 |

|

RU2451002C1 |

| ФИЛЬЕР МНОГОРУЧЬЕВОЙ | 2010 |

|

RU2449975C1 |

| ВЗРЫВЧАТЫЙ СОСТАВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2281275C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ НА МЕРНЫЕ ЗАГОТОВКИ ЭЛАСТИЧНОГО ТРУБЧАТОГО ИЛИ ПРУТКОВОГО МАТЕРИАЛА | 2019 |

|

RU2697997C1 |

Изобретение относится к области утилизации артиллерийских пироксилиновых трубчатых порохов. Устройство позволяет измельчать трубчатые пороха в гранулах в виде роликов строго постоянных размеров. Это достигается тем, что предварительно на трубки наносят кольцевые надрезы, для чего устройство снабжено самотечным лотком, включающим набором ножей и роликов с упруго-деформируемой поверхностью, отстоящей от лезвий ножей на расстоянии менее диаметра пороховой трубки. А окончательное разделение осуществляет посредством дисков на роторах. 3 ил.

Устройство для измельчения трубчатого пороха преимущественно пироксилинового артиллерийского, содержащее раму, два ротора с дисками и привод, отличающееся тем, что перед роторами с дисками смонтированы самотечный лоток, включающий набор параллельных, установленных с зазорами между собой ножей и над ними - принудительно вращающийся ролик с упругодеформируемой поверхностью, отстоящей от лезвий ножей на расстоянии менее диаметра пороховой трубки.

| Плуг с фрезерным барабаном для рыхления пласта | 1922 |

|

SU125A1 |

| - Дзержинск, 1993. | |||

Авторы

Даты

1998-05-20—Публикация

1996-12-19—Подача