Изобретение относится к способу загрузки носителей металла, в частности губчатого железа, которое содержит мелкозернистую фракцию и по крайней мере частично восстановлено, и носителей углерода в плавильно-газификационный аппарат, содержащий плавильно-газификационную зону, в котором носители металла и носители углерода подают в плавильно-газификационный аппарат выше уровня плавильно-газификационной зоны, откуда они опускаются в плавильно-газификационную зону и проходят через нее с образованием расплава металла, в частности с образованием расплава чушкового чугуна, при этом в нижней части плавильно-газификационного аппарата за счет газификации угля при подаче кислорода образуется восстановительный газ, и к установке для осуществления способа.

Из EP-B - 0010627 известен способ подачи сыпучего железосодержащего материала, такого как частично восстановленное губчатое железо, через отверстие, расположенное в центре колпака плавильно-газификационного аппарата, сверху, при этом частицы падают в плавильно-газификационный аппарат под действием силы тяжести и задерживаются в псевдоожиженном слое, расположенном внутри плавильно-газификационного аппарата. Уголь в кусковой форме загружают через загрузочное отверстие, расположенное в колпаке плавильно-газификационного аппарата сбоку, или в куполе, которым плавильно-газификационный аппарат оканчивается сверху, также под действием силы тяжести. Восстановительный газ, образующийся в плавильно-газификационном аппарате, отводят через расположенное в центре загрузочное отверстие для железосодержащего материала.

Такой способ непригоден для переработки мелкозернистых носителей металла, в частности мелкозернистого губчатого железа, поскольку из-за сильного потока восстановительного газа, вырабатывающегося в плавильно-газификационной зоне и выходящего через центральное загрузочное отверстие в колпаке или куполе плавильно-газификационного аппарата, мелкозернистые носители металла мгновенно выносились бы из плавильно-газификационного аппарата. Такому уносу мелкозернистых носителей металла благоприятствует также температура, преобладающая в верхней области плавильно-газификационного аппарата, то есть в области, находящейся над плавильно-газификационной зоной. Эта температура слишком низка, чтобы обеспечить плавление и агломерацию мелких частиц на участке загрузки с образованием более крупных частиц, которые, несмотря на восходящий поток восстановительного газа, могут оседать в плавильно-газификационную зону.

Из EP-A - 0217331 известен способ введения частично восстановленной мелкозернистой руды в плавильно-газификационный аппарат и ее полного восстановления и плавления с помощью плазменной горелки при подаче углеродсодержащего восстановительного агента. Частично восстановленную мелкозернистую руду или порошковое губчатое железо, соответственно, подают в плазменную горелку, расположенную в нижней части плавильно-газификационного аппарата. Недостатком этого способа является то, что при подаче частично восстановленной мелкозернистой руды непосредственно в нижнюю область плавления, то есть в область, где собирается расплав, полное восстановление уже не может быть получено, и химический состав, необходимый для дальнейшей переработки чушкового чугуна, не достигается никакими средствами. Кроме того, невозможна загрузка больших количеств частично восстановленной мелкозернистой руды, так как в нижней части плавильно-газификационного аппарата находится псевдоожиженный слой или фиксированный слой, образованный из угля, а также невозможен отвод достаточного количества расплавленных продуктов из высокотемпературной зоны плазменной горелки. Загрузка больших количеств частично восстановленной мелкозернистой руды может привести к мгновенному термическому и механическому повреждению плазменной горелки.

Из EP-B - 0111176 известен способ подачи мелкозернистой фракции губчатого железа в плавильно-газификационный аппарат через спускную трубу, выступающую из днища плавильно-газификационного аппарата вблизи псевдоожиженного слоя угля. У конца спускной трубы имеется разделительная перегородка для минимизации скорости мелкозернистой фракции, что существенно снижает скорость выхода мелкозернистой фракции из спускной трубы. На участке загрузки температура в плавильно-газификационном аппарате очень низка, за счет чего исключено немедленное плавление подаваемой мелкозернистой фракции. Этот фактор и низкая скорость выхода мелкозернистой фракции из спускной трубы являются причиной того, что значительная часть подаваемой мелкозернистой фракции снова уносится из плавильно-газификационного аппарата с восстановительным газом, образующимся в нем. Загрузка больших количеств губчатого железа, состоящих частично или полностью из мелкозернистой фракции, в этом способе невозможна.

Из EP-A - 0594557 известен способ загрузки мелкозернистой фракции губчатого железа с помощью транспортировочного газа непосредственно в псевдоожиженный слой плавильно-газификационной зоны плавильно-газификационного аппарата. Однако такой способ оказывается неэффективным, так как в этом случае может произойти закупорка псевдоожиженного слоя, ведущая к недостаточной циркуляции газа, а в некоторых случаях - к блокировке циркуляции газа с последующими вулканическими взрывами, разрушающими закупоренный псевдоожиженный слой. Таким образом, процесс газификации носителей углерода и процесс плавления восстановленной железной руды заметно нарушается.

Из EP-A - 0576414 известен способ подачи мелкозернистых носителей металла в плавильно-газификационную зону через пылевые горелки. Один из недостатков этого способа состоит в том, что в этом случае в плавильно-газификационной зоне могут образовываться участки с избытком металла и участки с избытком углерода.

В соответствии с AT-B - 390.622 производят нагнетание мелкозернистой фракции в фиксированный слой плавильно-газификационного аппарата, причем фиксированный слой работает подобно фильтру. В результате снижается газопроницаемость, вследствие чего могут происходить взрывы газа.

Из GB-A - 1090826 известен способ, в котором железную руду плавят в кислородно-топливном факеле, направленном сверху на плавильный слой, находящийся в плавильной камере, а расплав руды затем проходит в восстановительную камеру и восстанавливается там.

Данное изобретение направлено на устранение вышеупомянутых недостатков и проблем и ставит своей задачей создание способа описанного выше типа и установки для осуществления этого способа, которые обеспечивают переработку мелкозернистых носителей металла без необходимости в брикетировании и при этом, с одной стороны, надежно предотвращается унос восстановительным газом, вырабатываемым в плавильно-газификационном аппарате, мелких частиц, подаваемых, возможно, в частично восстановленном или в полностью восстановленном состоянии, а с другой стороны, если необходимо, обеспечивается окончательное восстановление мелких частиц. Следующая задача изобретения состоит в получении максимально равномерного распределения носителей металла и носителей углерода в псевдоожиженном слое плавильно-газификационной зоны.

В соответствии с изобретением эта задача решается за счет того, что носители углерода и носители металла вводят в плавильно-газификационный аппарат по центру над плавильно-газификационной зоной предпочтительно гравитационным путем, при этом формируют центральную струю носителей металла, окруженную по периферии оболочечной струей, образованной носителями углерода.

За счет образования плотной оболочки из носителей углерода, окружающей центральную струю носителей металла, предотвращаются пылевые потери мелкозернистой части носителей металла, то есть предотвращается унос упомянутой мелкозернистой части с восстановительным газом, вырабатываемым в плавильно-газификационном аппарате.

В соответствии с предпочтительным вариантом осуществления оболочечная струя, образованная носителями углерода, формируется из нескольких близко расположенных струй носителей углерода. Таким образом, за счет соответствующего размещения струй, образованных из носителей углерода, обеспечивается возможность регулировать структуру псевдоожиженного слоя в плавильно-газификационном аппарате, то есть возможность избирательно загружать большие количества носителей углерода в центральную область или в периферическую область псевдоожиженного слоя.

Предпочтительно количества носителей углерода и/или носителей металла, загружаемые в единицу времени, варьируют, причем преимущественно

- изменения количеств носителей металла и носителей углерода в единицу времени регулируют таким образом, чтобы загружаемое количество носителей металла уменьшалось, а загружаемое в то же время количество носителей углерода оставалось примерно таким же или увеличивалось, или

- наоборот, загружаемое количество носителей углерода уменьшалось, а загружаемое в то же время количество носителей металла оставалось примерно таким же или увеличивалось, или

- загружаемое количество носителей металла оставалось примерно таким же, а количество носителей углерода увеличивалось, или

- наоборот, загружаемое количество носителей углерода оставалось примерно таким же, а количество носителей металла увеличивалось.

Таким образом, имеется возможность послойного регулирования структуры газификационной зоны.

Установка для осуществления способа, включающая плавильно-газификационный аппарат, в который входят питающие трубопроводы для кислородсодержащих газов, носителей углерода и носителей по крайней мере частично восстановленного металла и из которого выходит отводной трубопровод для восстановительного газа, расположенный в области купола, которым оканчивается плавильно-газификационный аппарат сверху и который также оснащен отводом для расплавленного металла, в частности чушкового чугуна, и шлака, при этом питающий трубопровод для кислородсодержащих газов расположен в нижней части плавильно-газификационного аппарата, отличается тем, что в центре купола плавильно-газификационного аппарата расположено загрузочное устройство для носителей углерода и носителей металла, имеющее центральную трубу для подачи носителей металла и питающий трубопровод для носителей углерода, который образует оболочечную струю вокруг центральной трубы.

Предпочтительно питающий трубопровод для носителей углерода состоит из оболочечной трубы, которая окружает по периферии центральную трубу и образует кольцеобразный зазор.

Предпочтительный вариант осуществления отличается тем, что питающий трубопровод для носителей углерода состоит из нескольких питающих труб, размещенных по периферии, вокруг центральной трубы на близком расстоянии от нее, причем свободный промежуток между питающими трубами и свободный промежуток между питающими трубами и центральной трубой меньше, чем диаметр питающей трубы, предпочтительно меньше, чем половина диаметра питающей трубы.

Для получения особенно плотной оболочки, окружающей центральную струю носителей металла, питающие трубы для носителей углерода сближаются друг с другом и с центральной трубой в направлении течения носителей углерода.

Удобно то, что выходное отверстие центральной трубы расположено на более высоком уровне, чем выходное отверстие (отверстия) питающего трубопровода для носителей углерода.

Другой предпочтительный вариант отличается тем, что питающий трубопровод (33) для носителей углерода и центральная труба состоят из труб, которые оснащены внутренним охлаждением.

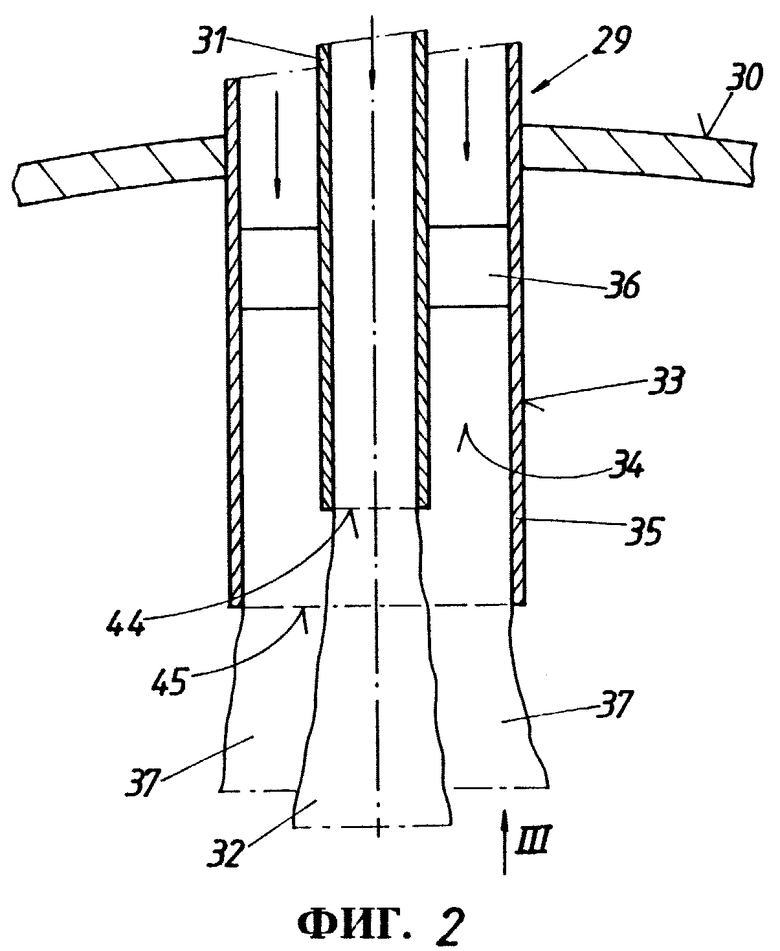

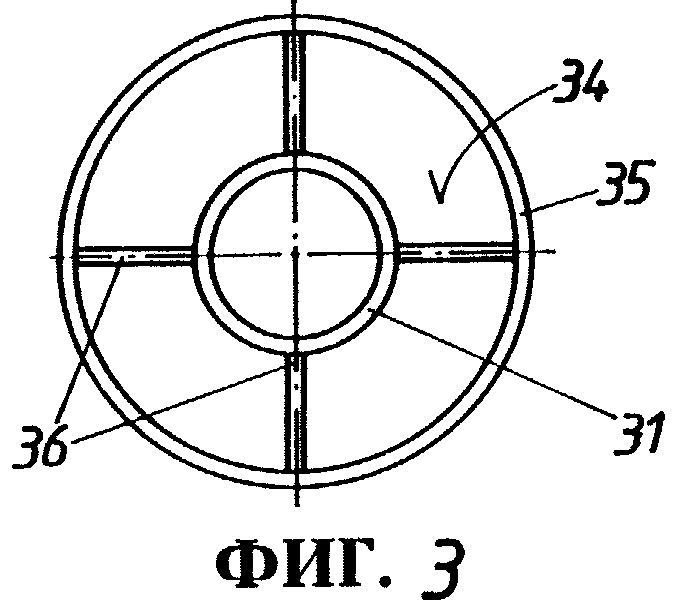

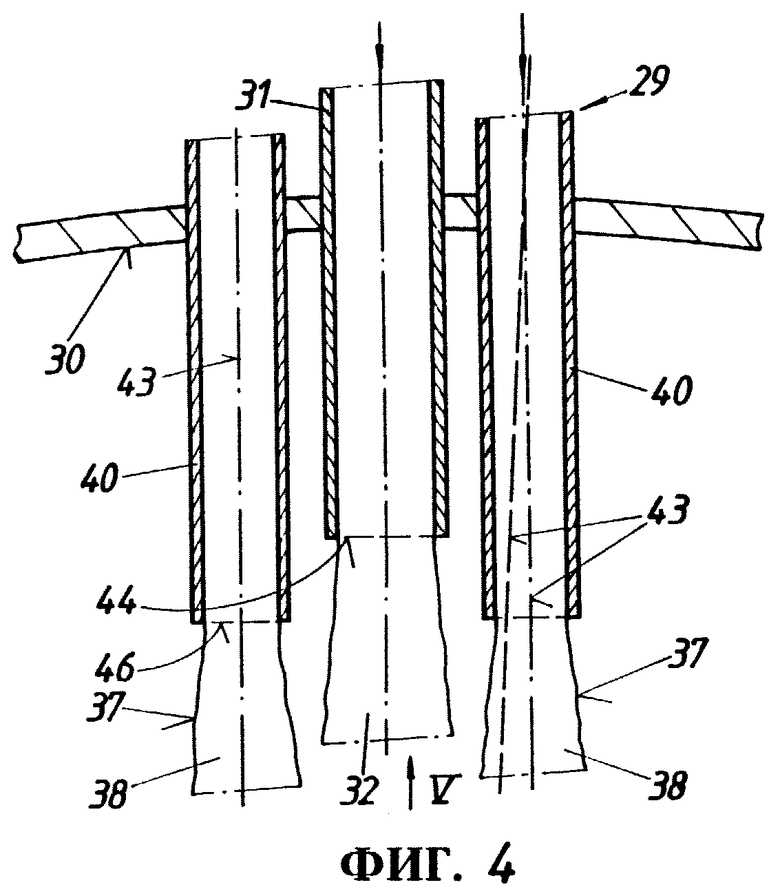

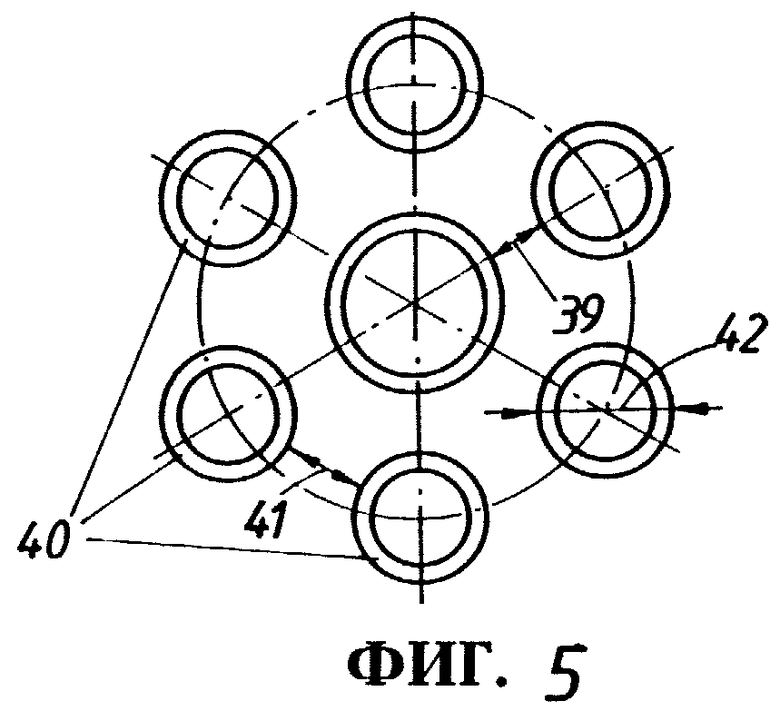

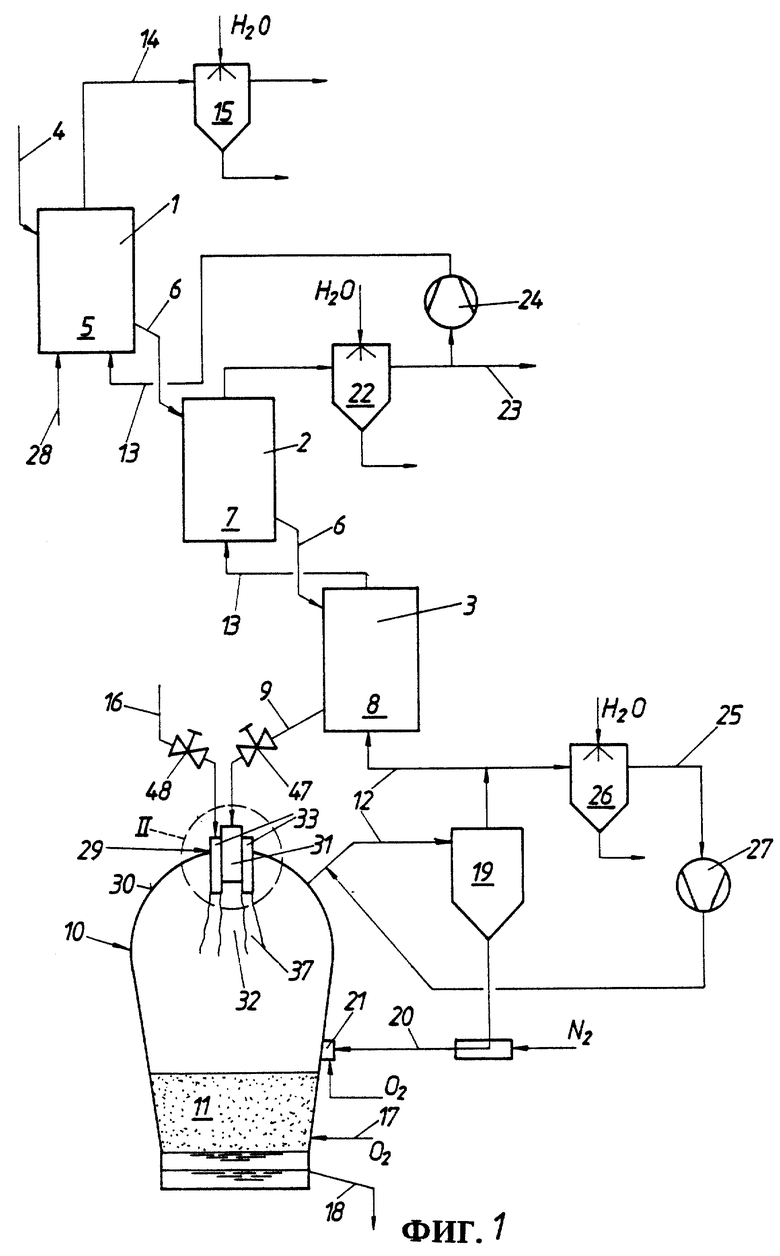

Далее изобретение будет описано более подробно со ссылками на несколько примерных вариантов осуществления, показанных на чертежах, где Фиг. 1 схематически представляет всю установку для производства жидкого чушкового чугуна или жидких полуфабрикатов стали из железной руды; Фиг. 2 и 3 показывают детали плавильно-газификационного аппарата в вертикальном разрезе и на виде по стрелке III фиг. 2; Фиг. 4 и 5 показывают другой вариант осуществления изобретения, в тех же видах, что и на фиг. 2 и 3.

Установка по изобретению оснащена тремя реакторами с псевдоожиженным слоем 1-3, расположенными последовательно, при этом материал, содержащий оксид железа, такой как мелкозернистая руда, через питающий трубопровод руды 4 подают в первый реактор с псевдоожиженным слоем, в котором на стадии предварительного нагрева 5 происходит предварительный нагрев мелкозернистой руды и, возможно, частичное восстановление, а затем через транспортировочные трубопроводы 6 из реактора с псевдоожиженным слоем 1 руда последовательно передается в реакторы с псевдоожиженным слоем 2, 3. В реакторе с псевдоожиженным слоем 2 на стадии частичного восстановления 7 осуществляется частичное восстановление, а в реакторе с псевдоожиженным слоем 3 на стадии полного восстановления 8 осуществляется окончательное или полное восстановление, соответственно, мелкозернистой руды в губчатое железо.

Полностью восстановленный материал, то есть губчатое железо, через транспортировочный трубопровод 9 подается в плавильно-газификационный аппарат 10 особым образом, описанным ниже. Внутри плавильно-газификационного аппарата 10 в плавильно-газификационной зоне 11, состоящей из фиксированного слоя и/или псевдоожиженного слоя, из угля и кислородсодержащего газа вырабатывается CO- и H2-содержащий восстановительный газ, который через питающий трубопровод восстановительного газа 12 подается в реактор с псевдоожиженным слоем 3, расположенный последним в направлении течения мелкозернистой руды. Предпочтительно плавильно-газификационная зона 11 состоит из фиксированного слоя, занимающего основную часть плавильно-газификационной зоны 11, и покрывающего его сверху псевдоожиженного слоя малой высоты. Затем восстановительный газ последовательно передается противотоком течению руды из реактора с псевдоожиженным слоем 3 в реактор с псевдоожиженным слоем 2 и 1 через транспортировочные трубопроводы 13, выводится из реактора с псевдоожиженным слоем 1 в виде доменного газа через отводной трубопровод доменного газа 14, после чего охлаждается и очищается во влажном скруббере 15.

Плавильно-газификационный аппарат 1 оснащен питающим трубопроводом 16 для твердых носителей углерода, питающим трубопроводом 17 для кислородсодержащих газов, а также, возможно, питающими трубопроводами для носителей углерода, таких как углеводороды, которые являются жидкими или газообразными при комнатной температуре, а также для кальцинированных флюсов. Внутри плавильно-газификационного аппарата 10, ниже плавильно-газификационной зоны 11, собирается расплавленный чушковый чугун или расплавленный полуфабрикат стали и расплавленный шлак, которые отводятся через отвод 18.

В питающем трубопроводе восстановительного газа 12, выходящем из плавильно-газификационного аппарата 10 и входящем в реактор с псевдоожиженным слоем 3, имеется обеспыливающее устройство 19, такое как циклон горячего газа, а частицы пыли, отделенные в этом циклоне, подаются в плавильно-газификационный аппарат 10 через возвратный трубопровод 20 с использованием азота в качестве транспортировочной среды, через горелку 21 при наддуве кислорода.

Реактор с псевдоожиженным слоем 2, в котором осуществляется частичное восстановление мелкозернистой руды, снабжают намного меньшим количеством восстановительного газа, который, кроме того, обладает более низким восстановительным потенциалом, однако вполне достаточным для частичного восстановления. Поскольку степень восстановления материала, восстанавливаемого в этом реакторе, ниже степени восстановления материала на стадии окончательного восстановления 8, в этом месте не происходит "налипания". Прореагировавший восстановительный газ, выходящий из реактора с псевдоожиженным слоем 2, подается в скруббер 22 через трубопровод 13. Часть очищенного в скруббере прореагировавшего восстановительного газа отводится через отводной трубопровод экспортного газа 23; другая часть подается на стадию предварительного нагрева 5, то есть в реактор с псевдоожиженным слоем 1, через трубопровод 13 при посредстве компрессора 24.

Регулирование температуры восстановительного газа становится возможным благодаря трубопроводу рециркуляции газа 25, который предпочтительно предусмотрен конструкцией и который выходит из питающего трубопровода восстановительного газа 12 и через скруббер 26 и компрессор 27 передает часть восстановительного газа обратно в упомянутый питающий трубопровод восстановительного газа 12, а именно в точке, расположенной перед циклоном горячего газа 19.

Для регулирования температуры предварительного нагрева мелкозернистой руды имеется возможность подачи на стадию предварительного нагрева 5, то есть в реактор с псевдоожиженным слоем 1, кислородсодержащего газа, такого как воздух или кислород, через трубопровод 28, при этом происходит частичное сгорание прореагировавшего восстановительного газа, подаваемого на стадию предварительного нагрева 5.

В соответствии с изобретением загрузка губчатого железа и носителей углерода происходит через отдельное загрузочное устройство 29, которое показано более детально в двух вариантах на фиг. 2-5.

Загрузочное устройство 29 оснащено центральной трубой 31 для подачи губчатого железа, которое под действием силы тяжести падает в плавильно-газификационный аппарат 10, образуя струю 32, при этом упомянутая центральная труба расположена в центре купола 30, которым плавильно-газификационный аппарат 10 оканчивается сверху. В соответствии с вариантом осуществления, показанным на фиг. 2, центральная труба 31 окружена питающим трубопроводом 33 для носителей углерода, который состоит из оболочечной трубы 35, окружающей центральную трубу 31 с образованием кольцеобразного зазора 34. При помощи радиальных обручей 36 центральная труба 31 крепится к оболочечной трубе 35, соединенной с куполом 30. Через кольцеобразный зазор 34 осуществляется подача носителей углерода, образующих при этом оболочечную струю 37, окружающую центральную струю губчатого железа 32 замкнутым кругом.

Оболочечная струя 37, образованная из носителей углерода, создает защиту для центральной струи губчатого железа 32, закрывая ее таким образом, что пылевые потери губчатого железа предотвращаются. Носители углерода и губчатое железо опускаются в плавильно-газификационную зону 11 и проходят через нее, при этом осуществляется плавление губчатого железа, возможно, после полного восстановления и газификация носителей углерода.

В соответствии с вариантом осуществления, показанным на фиг. 4 и 5, оболочечная струя 37 состоит из нескольких близко расположенных струй носителей углерода 38. Согласно этому варианту питающий трубопровод 33 для носителей углерода состоит из нескольких питающих труб 40, которые окружают центральную трубу 31 на близком расстоянии 39. Расстояние 39, 41 между питающими трубами 40 и между ними и центральной трубой 31 несколько меньше, чем диаметр 42 питающей трубы 40, предпочтительно расстояние 39, 41 меньше, чем половина диаметра 42 питающей трубы 40.

Если в соответствии с этим вариантом вокруг центральной струи из носителей металла 32 необходимо получить особенно плотную оболочечную струю 37, то оси 43 питающих труб 40 направляются наклонно к центральной трубе 31, то есть питающие трубы 40 сближаются друг с другом и с центральной трубой 31 в направлении течения носителей углерода, как, например, показано пунктирными линиями на фиг. 4 для одной из питающих труб 40.

Выходное отверстие 44 центральной трубы 31 расположено на более высоком уровне, чем выходное отверстие 45 оболочечной трубы 35, как показано на фиг. 2, и выше, чем выходные отверстия 46 питающих труб 40, как показано на фиг. 4. Все трубы 31, 35, 40 предпочтительно оснащены внутренним жидкостным охлаждением (подробно не показано).

Транспортировочный трубопровод 9 для губчатого железа и питающий трубопровод 16 для твердых носителей углерода оснащены дозаторами 47, 48, то есть имеется возможность регулировать загрузку в единицу времени. Таким образом, можно получить слоистую структуру или равномерное распределение носителей углерода и губчатого железа в фиксированном слое плавильно-газификационной зоны 11.

Данное изобретение не ограничивается примерными вариантами, представленными на чертежах, и может быть модифицировано в различных отношениях. Например, можно окружить центральную трубу 31 оболочечной трубой 35 способом, подобным показанному на фиг. 2, но с выходом нескольких струй углерода из отверстий дна, выполненного в торце оболочечной трубы 35. Кроме того, изобретение реализуется вне зависимости от способа частичного и/или окончательного восстановления.

Сущность: носители металла, содержащие мелкозернистую фракцию и являющиеся по крайней мере частично восстановленными, и носители углерода подают в плавильно-газификационный аппарат выше уровня плавильно-газификационной зоны, через которую они проходят с образованием расплава металла, в частности с образованием расплава чушкового чугуна, при этом за счет газификации угля образуется восстановительный газ. Носители углерода и носители металла вводят в плавильно-газификационный аппарат по центру над плавильно-газификационной зоной, предпочтительно гравитационным путем, формируя центральную струю носителей металла, окруженную по периферии оболочечной струей, образованной носителями углерода, что позволяет предотвратить частичный унос носителей металла из плавильно-газификационного аппарата во время их загрузки и обеспечить равномерное распределение носителей углерода и носителей металла. 2 с. и 10 з.п. ф-лы, 5 ил.

| Способ отработки крутопадающих жил | 1973 |

|

SU576414A1 |

| DE 1433375, 03.08.1972 | |||

| Колодочная муфта сцепления | 1982 |

|

SU1209963A1 |

| Способ возведения монолитных железобетонных конструкций | 1983 |

|

SU1090826A1 |

| Способ эксплуатации плавильного газификатора | 1988 |

|

SU1838428A3 |

| Устройство для получения чугуна из железосодержащей шихты "БАС-домна | 1987 |

|

SU1581748A1 |

Авторы

Даты

2001-04-27—Публикация

1997-06-09—Подача