Изобретение относится к области производства концентратов фосфатирования, применяемых в автомобильной, тракторной, металлургической и других отраслях промышленности для нанесения фосфатного слоя перед процессами холодной деформации, окраски и в качестве самостоятельной защиты металлов от коррозии.

Известен способ получения фосфатирующего концентрата [1] заключающийся в смешении термообработанного цинкосодержащего отхода с фторидом аммония при массовом соотношении 1:0,633 0,693, вторичную обработку при 450 540oC, разложение его сначала в фосфорной кислоте с последующим отделением осадка путем фильтрации, и затем обработку фильтрата азотной кислотой в количестве, обеспечивающем соотношение 1:0,13 0,16.

Недостатком способа является длительное время, затрачиваемое на получение концентрата фосфатирования.

Наиболее близким по технической сущности к предлагаемому является способ получения цинкнитратфосфатного концентрата, заключающийся в растворении окиси в смеси фосфорной и азотной кислот [2] причем окись цинка перед растворением смешивают с водой в весовом соотношении ZnO H2 1:1-3 и полученную суспензию подают в смесь кислот со скоростью 104 150 кг ZnO/ч•м3.

Недостатками известного способа получения цинкнитратфосфатного концентрата являются:

1. Большая продолжительность процесса получения концентрата фосфатирования.

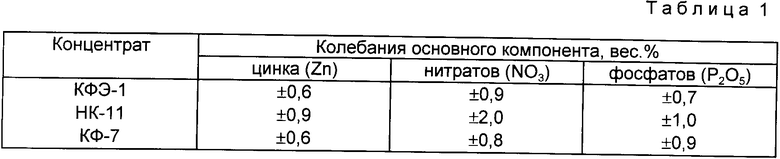

2. Невысокая стабильность состава концентрата и необходимость продолжительной корректировки состава с целью получения заданного содержания основных компонентов (см. табл. 1).

Задачей изобретения является разработка способа получения цинкнитратфосфатного концентрата, обеспечивающего повышение стабильность состава концентрата, улучшение антифрикционных свойств покрытия на основе концентрата и сокращение времени приготовления концентрата.

Поставленная задача решается следующим образом: окись цинка смешивают со смесью воды и раствора монофосфата цинка в весовом соотношении ZnO вода раствор монофосфата цинка 1:1-4:3-11 с последующим введением азотной кислоты и раствора азотнокислого кальция в количестве 0,1 5,5 вес. (в пересчете на кальций), причем температура реакционной смеси составляет 50 60oC, а азотную кислоту вводят со скоростью 70 120 кг/мин.

Для приготовления цинкнитратфосфатного концентрата используется раствор монофосфата цинка, применяемый в производстве составов фосфатирования и содержащий вес.

Zn 5,0 12,0

P2O5 20,0 40,0

NO3 0,5 0,7

Выпускается в соответствии со стандартом предприятия. Окись цинка использовали выпускаемую по ГОСТ 202-84 "Белила цинковые. Технические условия".

Азотная кислота выпускается по ОСТ 6-03-270-76.

Раствор кальция азотнокислого выпускается в соответствии со стандартом предприятия.

Во всех примерах фосфатированию подвергались образцы стали 45, предварительно протравление в 15%-ной серной кислоте и промытые водой. Фосфатирование проводили путем погружения образцов металла в фосфатирующий раствора при 70 80oC в течение 10 мин. После фосфатирования образцы промывали водой, обрабатывали в 0,5%-ном растворе хозяйственного мыла при 75oC и сушили. После чего определяли антифрикционные свойства полученного фосфатного покрытия на машине трения 2070 СМТ-1 на цилиндрических образцах диаметром 40 мм с образующей 10 мм, скорость вращения 500 об/мин коэффициент проскальзывания 15% прижимающая нагрузка 500 H.

Пример 1. В смесь воды и раствора монофосфата цинка, содержащего Zn 9,6 вес. F2O5 37,7 вес. NO3 4,0 вес. находящуюся в реакторе емкостью 9 м3, причем воды подано 2268 кг, а раствора монофосфата цинка 3648 кг, засыпают окись цинка в количестве 810 кг и перемешивают. Весовое соотношение ZnO H2O раствор монофосфата цинка 1 2,8 4,5, в реактор подают 1343 кг азотной кислоты с концентрацией 57 вес. со скоростью 78 кг/мин. Температура реакционной смеси составляет 55oC. Затем вводят 931 кг раствора кальция азотнокислого, содержащего Ca - 20,3 вес. NO3 41,6 вес. Смесь перемешивают в течение 0,5 ч. Общая продолжительность процесса 1,9 ч. Получен концентрат N 1 (9000 кг) с концентрацией основных компонентов, вес.

Цинк 11,1

Кальций 2,1

Фосфаты (в пересчете на F2O5) 15,3

Нитраты 14,3

Вода Остальное

Концентрат прозрачный, нерастворимый остаток отсутствует. Производительность одной операции 526 кг конц/ч•м3.

В растворе фосфатирующего концентрата при 75oC обрабатывали предварительно протравленные в 15% -ной серной кислоте и промытые водой цилиндрические образцы диаметром 40 мм с образующей 10 мм. После фосфатирования образцы промывали водой, обрабатывали в 0,5%-ном растворе хозяйственного мыла при 75oC и сушили. Число оборотов образцов до задира составило 12500.

Пример 2. В смесь воды и раствора монофосфата цинка, содержащего Zn 7,1 вес. F2O5 31,8 вес. NO3 1,7 вес. находящуюся в реакторе емкость 9 м3, причем воды подают 1160 кг, а раствор монофосфата цинка 3480 кг, засыпают окись цинка в количестве 1160 кг и перемешивают. Весовое соотношение ZnO H2O раствор монофосфата цинка 1 1: 3. В реактор подают 3047 кг азотной кислоты с концентрацией 57% со скоростью 120 кг/мин. Температура реакционной смеси составляет 50oC. Затем вводят 153 кг раствора кальция азотнокислого, содержащего Ca 5,9 вес. NO3 19,5 вес. Смесь перемешивают в течение 0,5 ч. Общая продолжительность процесса 1,6 ч. Получен концентрат N 2 (9000 кг) с концентрацией основных компонентов, вес.

Цинк 13,1

Кальций 0,1

Фосфаты (в пересчете на P2O5) 12,3

Нитраты 20,0

Вода Остальное

Концентрат прозрачный, нерастворимый остаток отсутствует. Производительность одной операции 555 кг конц/ч•м3. Число оборотов образцов до задира составило 11000.

Пример 3. В смесь воды и раствора монофосфата цинка, содержащего Zn 5,4 вес. F2O5 39,9 вес. NO3 4,7 вес. находящуюся в реакторе емкость 9 м3, причем воды подано 1648 кг, а раствора монофосфата цинка 4532 кг, засыпают окись цинка в количестве 412 кг при 40 - 50oC и перемешивают.

Весовое соотношение ZnO H2O раствор монофосфата цинка 1:4:11. В реактор подают 194 кг азотной кислоты с концентрацией 57 вес. со скоростью 70 кг/мин. Температура реакционной смеси составляет 60oC. Затем вводят 2214 кг раствора кальция азотнокислого, содержащего, Ca 20,3 вес. NO3 41,6 вес. 41,6 вес. Смесь перемешивают в течение 0,5 ч. Общая продолжительность процесса 1,8 ч. Получен концентрат N 3 (9000 кг) с концентрацией основных компонентов, вес.

Цинк 6,4

Кальций 5,0

Фосфаты (в пересчете на P2O5) 20,1

Нитраты 13,8

Вода Остальное

Концентрат прозрачный, нерастворимый остаток отсутствует. Производительность одной операции 555 кг конц/ч•м3. Число оборотов образца до задира составило 11500.

Пример 4. В смесь фосфорной и азотной кислот, содержащий 125,4 кг 73%-ной H3PO4 и 56%-ной HNO3, находящуюся в реакторе емкостью 3 м3, приливают водную суспензию окиси цинка в весовом соотношении ZnO H2O 1 3 со скоростью 104 кг ZnO /час•м3 (ZnO 100%). Температура реакционной смеси 65 70oC. Смесь перемешивают в течение 1 ч. Обращая продолжительность процесса 2,5 ч. Получен концентрат (3300 кг) с концентрацией, вес.

Цинк 11,1

Фосфаты 20,0

Нитраты 7,9

Вода Остальное

Нерастворимый остаток отсутствует. Производительность одной операции - 440 кг конц/ч•м3. Число оборотов образцов до задира составило 6800.

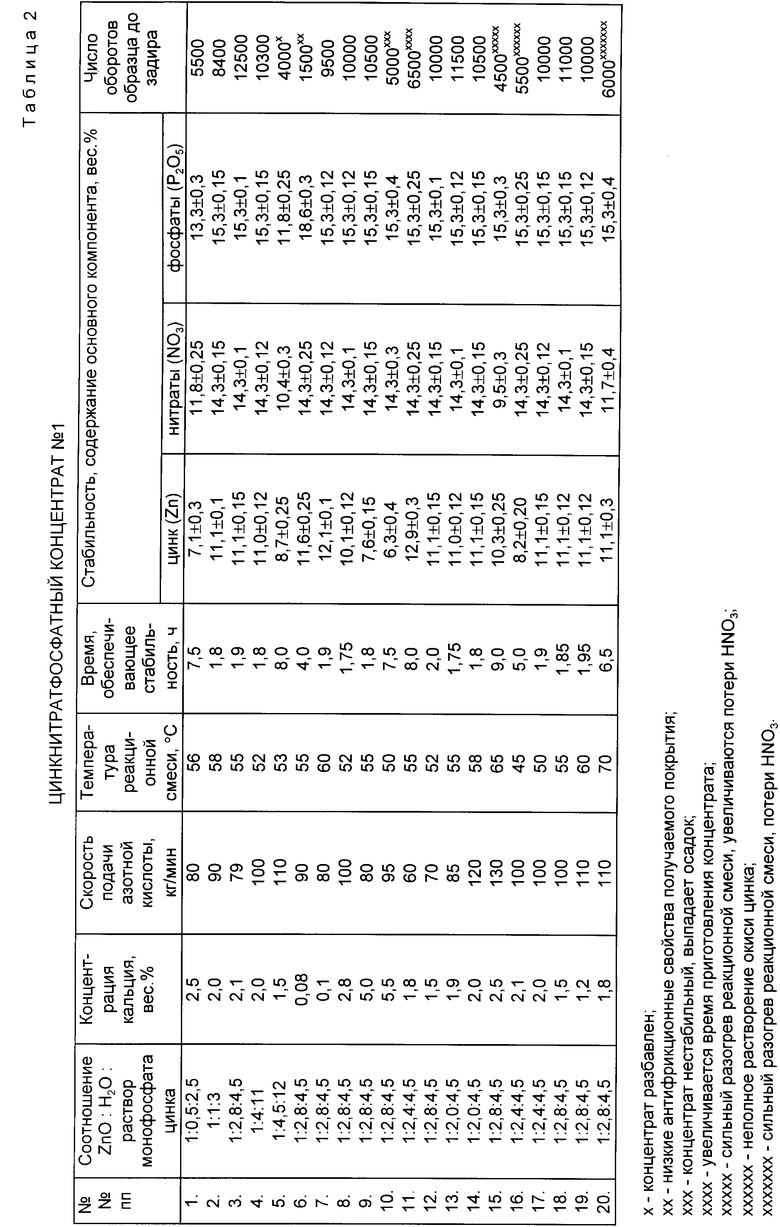

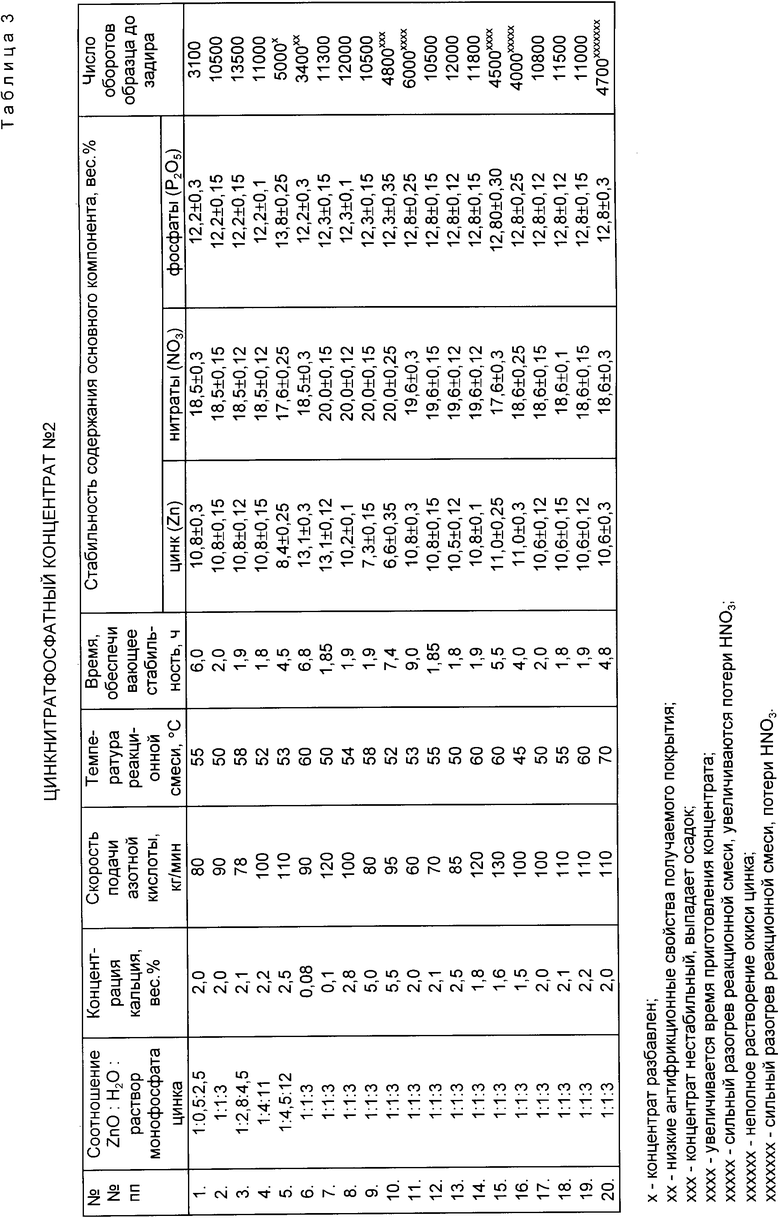

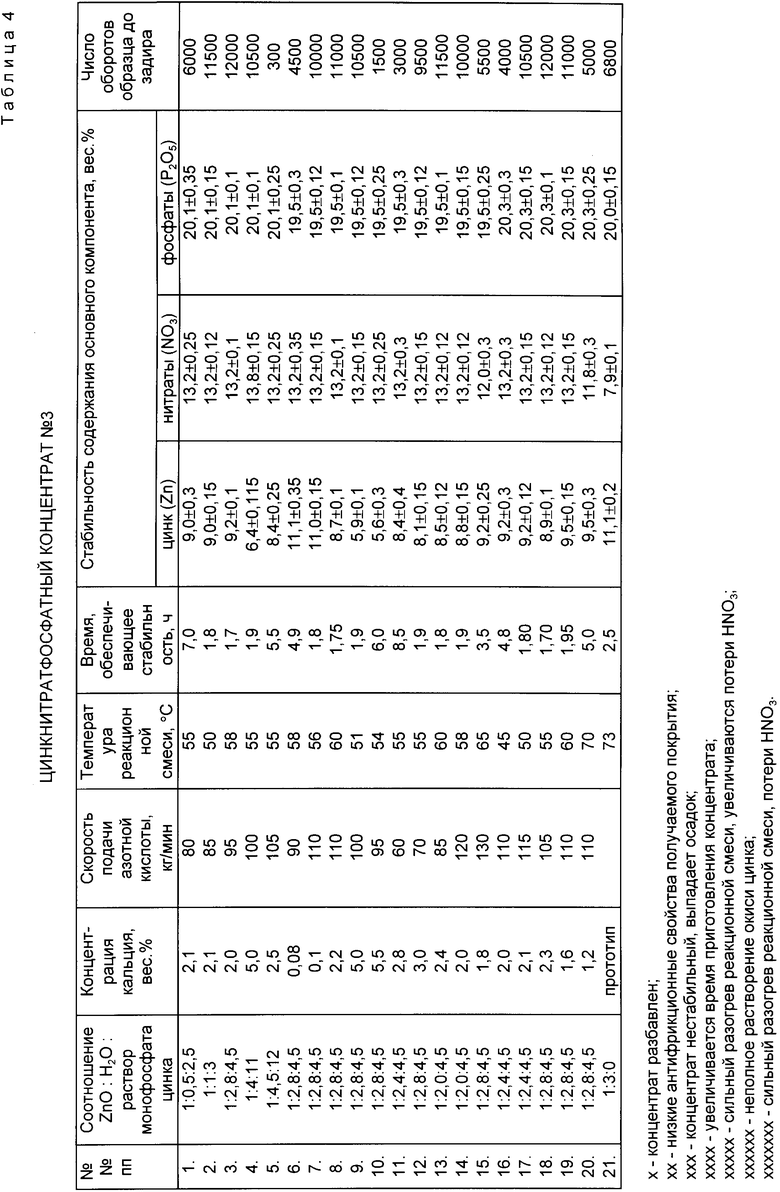

В табл. 2 4 проводится обоснование выбранных интервалов параметров процесса. Как видно из таблиц, цинкнитратфосфатные концентраты в заявленных интервалах параметров (примеры 2 4, 7 9, 12 14, 17 19 табл. 2 4) обладают высокой стабильностью по составу, минимальной продолжительностью корректировки, обеспечивающий стабильный состав концентрации и высокими антифрикционными свойствами покрытий, получаемых на основе концентратов.

При уменьшении соотношения ZnO вода раствор монофосфат цинка ниже заявленных пределов снижается концентрация основных компонентов и не обеспечивается получение концентратов необходимого качества.

При увеличении соотношения Zno вода раствор монофосфата цинка выше предлагаемых пределов возрастает продолжительность корректировки, обеспечивающая стабилизацию состава и значительное отклонение по содержанию основных компонентов от партии к партии.

При введении раствора кальция азотнокислого в количестве, меньшем 0,1 вес. (в пересчете на кальций) ухудшается антифрикционные свойства покрытий, получаемых на основе концентратов. Введение раствора кальция азотнокислого в количестве, большем 5,0 вес. не позволяет получить стабильный концентрат из-за выпадения осадка.

При введении азотной кислоты со скоростью, меньшей 70 кг/мин, увеличивается продолжительность приготовления концентрата.

При введении азотной кислоты со скоростью, большей 120 кг/мин, наблюдается разогрев реакционной смеси, в результате увеличиваются потери нитратов из-за разложения HNO3.

Пример 21 (табл. 4) характеризует известный состав получения цинкнитратфосфатных концентратов путем растворения суспензии окиси цинка в воде в смеси кислот.

Применение способа позволяет увеличить стабильность концентратов, сократить время корректировки состава за счет уменьшения разогрева и связанных с ним потерь нитратов, уменьшить время приготовления концентратов и улучшить антифрикционные свойства покрытий, получаемых на основе концентратов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКНИТРАТФОСФАТНОГО КОНЦЕНТРАТА | 1996 |

|

RU2110476C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКНИТРАТФОСФАТНОГО КОНЦЕНТРАТА | 1996 |

|

RU2111919C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКНИТРАТФОСФАТНОГО КОНЦЕНТРАТА | 1995 |

|

RU2115618C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКНИТРАТФОСФАТНОГО КОНЦЕНТРАТА | 1994 |

|

RU2094369C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОСФАТИРУЮЩЕГО КОНЦЕНТРАТА | 2001 |

|

RU2195426C2 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА ДЛЯ ПРИГОТОВЛЕНИЯ ЦИНКНИТРАТФОСФАТНОГО КОНЦЕНТРАТА | 1994 |

|

RU2106300C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИНКНИТРАТФОСФАТНОГО КОНЦЕНТРАТА | 1993 |

|

RU2094368C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРАТА ЦИНКА | 1996 |

|

RU2108285C1 |

| РАСТВОР ДЛЯ ФОСФАТИРОВАНИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ | 1996 |

|

RU2111282C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЦИНКА ИЗ ЦИНКСОДЕРЖАЩИХ ОТХОДОВ | 1996 |

|

RU2103387C1 |

Изобретение относится к области производства концентратов фосфатирования, применяемых в автомобильной, тракторной, металлургической и других областях промышленности. Способ включает смешение оксида цинка, воды и раствора монофосфата цинка в весовом соотношении 1:1-4:3-11 соответственно с последующим введением азотной кислоты и раствора азотнокислого кальция в количестве 0,1 - 5,0 вес.% (в пересчете на кальций), температура реакционной смеси при этом составляет 50 - 60oC, а азотную кислоту вводят со скоростью 70 - 120 кг/мин. Способ по изобретению позволяет увеличить стабильность концентрата, сократить время корректировки состава. 4 табл.

Способ получения цинкнитратфосфатного концентрата, включающий смешение и обработку оксида цинка фосфат- и нитратсодержащими реагентами, отличающийся тем, что оксид цинка смешивают со смесью воды и раствора монофосфата цинка в весовом соотношении 1 1 4 3 11 соответственно с последующей обработкой полученной смеси азотной кислотой, вводимой со скоростью 7,8 13,3 кг/мин•м3 и раствором азотнокислого кальция, взятым в количестве 0,1 5 мас. (в пересчете на кальций), причем температура реакционной смеси 50 60oС.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения фосфатирующего концентрата | 1989 |

|

SU1694696A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения цинкнитратфосфатного концентрата | 1982 |

|

SU1172214A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-12-27—Публикация

1994-07-25—Подача