Изобретение относится к технологии получения и методам исследования полупроводниковых материалов, предназначено для определения основного параметра кристаллизации при выращивании нитевидных кристаллов (НК) - угол роста.

Известны способы определения углов роста важнейших полупроводниковых материалов - кремния, германия, антимонида, индия и др., выращенных методами Чохральского, Степанова, бестигельной зонной плавки и др., Шашков Ю.М., Мельников Е.В. //Журнал физической химии, 1965, т.39, с. 1364 [1], Антонов П.И. Рост кристаллов, -М.: Наука, 1965, N 6, с. 158 [2], Surek T., Chalmers B//J. Cryst. Growth - 1975, v 29, p. 1. [3], Сурек Т., Кориел С.Р., Чалмерс Б. Рост кристаллов. -М. : Наука, 1980, т. 13, с. 180 [4], Satunkin G.A., Tatarchenko V.A., Shaitanov V.I.//J. Cryst. Growth 1980, v 50, p. 133 [5], Сатункин Г. А. , Татарченко В.А. Расширенные тезисы 6-й Международной конференции по росту кристаллов. - М.: Наука, 1980, т. 2, с. 167 [6], а также способ определения контактного угла смачивания нитевидных кристаллов кремния Щетинин А. А., Бубнов Л.И., Козенков О.Д., Татаренков А.Ф. // Изв. АН СССР. Неорганические материалы. - 1987, т. 23, N 10, с. 1589 - 1592 [7].

В [1 и 2] описан способ прямых измерений угла роста θp по фотографиям столбов расплава при кристаллизации германия и кремния по методу Чохральского. Здесь угол θp измеряли непосредственно по фотографиям менисков в точке сопряжения твердой и жидкой фаз. Особое внимание обращалось на постоянство диаметра кристалла в процессе измерений угла роста. Найденный угол роста для кремния оказался равным ≈ 15o.

Однако, несмотря на использование скоростной фотосъемки, при кристаллизации наблюдались сильные колебания этой величины. Аналогично в работе [2] из-за несоблюдения условий угол роста оказался значительным ≈ 30o. Точность определения θp данным способом не является удовлетворительной.

В работах [3 и 4] угол роста определялся по форме закристаллизовавшегося расплавленного диска. На плоской шайбе из кремния или германия с известной кристаллографической ориентацией и толщиной электронным пучком создавали расплавленную зону. В эту зону добавляли определенное количество материала. С учетом начальной массы вещества в зоне вычисляли объем зоны. По известной толщине шайбы и объему зоны рассчитывали некоторый угол ψ└ , образованный касательной к расплаву и осью абсцисс. По фотографии закристаллизовавшейся зоны определяли ее профиль, а следовательно, и углы ψ└ и ψS . Авторы считают, что наиболее достоверное значение угла для кремния θp= (11±1)o , для германия θp= (13±1)o можно найти, когда ψS=0 .

Данный метод позволяет с большей точностью определить угол роста кристалла, чем предыдущий метод. Но и здесь форма профиля расплавленной зоны, по фотографиям которой определялись искомые углы, формировалась в процессе охлаждения расплава, что существенно искажает действительную картину при непосредственном росте кристалла и вносит значительные погрешности в результате метода. Кроме того, возникает значительный разброс величины  , когда угол ψS несколько отличается от нуля.

, когда угол ψS несколько отличается от нуля.

В способе [5 и 6] угол роста кристаллов определяли по форме закристаллизовавшейся капли, возникающей при отрыве кристалла от расплава на фронте кристаллизации из захлестываемой кристаллом пленки расплава. Капля имеет конусовидную форму. Стягивание пленки расплава в каплю связано с неполным смачиванием расплавом кристаллической поверхности. По фотографиям капель отрыва определяли их параметры, а угол роста рассчитывали по уравнению образующей тела вращения, получающегося в результате кристаллизации капли отрыва. Отличие способа состоит в том, что он не требует специального оборудования и позволяет использовать стандартные ростовые установки.

Недостатком способа, как и в предыдущем случае, является измерение параметров застывших капель после охлаждения, в процессе которого искажается величина угла роста, так как по мере затвердевания капли искривляется форма фронта кристаллизации.

Наиболее близким техническим решением, выбранным нами в качестве прототипа, является способ определения контактного угла смачивания по фотографиям капель инициирующей примеси на вершине НК [7]. Выращенные НК помещались в оптический или растровый микроскоп, в котором при некотором увеличении делами фотоснимки вершин НК в светопольном или темнопольном режимах. По фотографиям кристаллов в профильной точке границ раздела измеряли искомые углы сопряжения фаз. Во-первых, формирование границ раздела и фотоснимки делали с застывших капель на вершинах НК, но в процессе охлаждения из жидкой фазы выделяется рекристаллизационный слой полупроводникового материала, что приводит к уменьшению объема капли и изменению величины угла роста. Во-вторых, в момент охлаждения выращенных кристаллов нарушается термодинамическое равновесие в тройной точке на границе раздела фаз, что также приводит к отклонению величины  от истинного значения. В-третьих существует некоторая субъективность при определении положения точки соприкосновения жидких и твердых на фотографиях кристаллов.

от истинного значения. В-третьих существует некоторая субъективность при определении положения точки соприкосновения жидких и твердых на фотографиях кристаллов.

Изобретение направлено на повышение точности определения величины угла роста НК полупроводников, включающего определение угла сопряжения твердой и жидкой фаз на вершине НК.

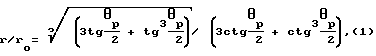

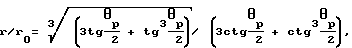

Это достигается тем, что в процессе выращивания создают начальный конусовидный участок пьедестала кристалла, а угол роста  определяют из формулы

определяют из формулы ,

,

где

r0 - начальный радиус пьедестала НК;

r - конечный радиус пьедестала НК.

Для описания угла роста создают пьедестал НК в процессе выращивания и изготавливают фотоснимки НК, имеющих конусовидный участок. По фотографиям измеряют начальный r0 и конечный радиус кристалла r и определяют отношение r/r0 (чертеж). Затем на основе экспериментально определенного отношения r/r0 по формуле (1) вычисляют величину угла роста θp .

Выражение (1) получено решением системы уравнений для объема капли расплава на уровне подложки и на вершине кристалла при условиях постоянства температуры и сохранения объема капли в процессе роста НК, и следовательно, постоянства угла роста θp .

Габитусные параметры НК, формирующиеся непосредственно в процессе кристаллизации, сохраняют в себе информацию об угле роста кристалла. Это дает возможность точно определить величины углов θp , практически существующих в момент высокотемпературной газофазной кристаллизации, что невозможно сделать иными известными методами. Уточненные величины θp , полученные в результате проверок выполнения изобретения, в среднем на 20 - 30o выше значений, ранее вычисленных в работах.

Использование предлагаемого метода расширяет возможность управления процессом выращивания НК полупроводников. Более точное определение фактически существующих значений θp позволит точнее оценивать величины поверхностных энергий границ раздела фаз при кристаллизации. Исследуя параметры конусовидного пьедестала и рассчитывая углы роста, можно определять влияние различных технологических факторов температуры, состава газовой фазы, скорости роста и т. д. на кинетику и морфологию кристаллизации НК. Кроме того, используя значения углов роста, можно задавать параметры будущего кристалла, задавая материал, форму и размеры капли инициирующей примеси, например, при получении необходимых для практики регулярных систем НК.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выращивания нитевидных кристаллов кремния | 2020 |

|

RU2750732C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГУЛЯРНЫХ НИТЕВИДНЫХ КРИСТАЛЛОВ КРЕМНИЯ | 1996 |

|

RU2117081C1 |

| Способ выращивания острийных нитевидных кристаллов кремния | 2016 |

|

RU2653026C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭПИТАКСИАЛЬНЫХ НИТЕВИДНЫХ НАНОКРИСТАЛЛОВ ПОЛУПРОВОДНИКОВ ПОСТОЯННОГО ДИАМЕТРА | 2009 |

|

RU2456230C2 |

| Способ выращивания легированных нитевидных нанокристаллов кремния | 2015 |

|

RU2617166C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТЕВИДНЫХ НАНОКРИСТАЛЛОВ ПОЛУПРОВОДНИКОВ | 2013 |

|

RU2526066C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ПЛАНАРНЫХ НИТЕВИДНЫХ КРИСТАЛЛОВ ПОЛУПРОВОДНИКОВ | 2013 |

|

RU2536985C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕГУЛЯРНЫХ СИСТЕМ НАНОРАЗМЕРНЫХ НИТЕВИДНЫХ КРИСТАЛЛОВ КРЕМНИЯ | 2007 |

|

RU2336224C1 |

| СПОСОБ ВЫРАЩИВАНИЯ ОРИЕНТИРОВАННЫХ СИСТЕМ НИТЕВИДНЫХ КРИСТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 1996 |

|

RU2099808C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНОРОДНЫХ МОНОКРИСТАЛЛОВ | 2003 |

|

RU2257428C2 |

Изобретение предназначено для определения основного параметра кристаллизации при выращивании нитевидных кристаллов (НК) угла роста. Это достигается тем, что в процессе выращивания создают начальный конусовидный участок пьедестала кристалла, а угол роста θр определяют из формулы  , где r0 - начальный радиус пьедестала НК, r - конечный радиус пьедестала НК. 1 ил.

, где r0 - начальный радиус пьедестала НК, r - конечный радиус пьедестала НК. 1 ил.

Способ определения угла роста нитевидных кристаллов (НК) полупроводников, включающий определение угла сопряжения твердой и жидкой фаз на вершине НК, отличающийся тем, что в процессе выращивания создают начальный конусовидный участок пьедестала кристалла, а угол роста θp определяют из формулы

где r0 - начальный радиус пьедестала НК;

r - конечный радиус пьедестала НК.

| SU, авторское свидетельство, 1638217, кл | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Щетинин А | |||

| и др | |||

| Влияние природы примесей на скорость аксимального роста нитевидных кристаллов кремния | |||

| Известия АН СССР | |||

| Сер.: Неорганические материалы | |||

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Чесальный станок | 1924 |

|

SU1589A1 |

Авторы

Даты

1998-05-20—Публикация

1996-05-30—Подача