Изобретение относится к арматуростроению, в частности к конструкции узла уплотнения в запорном органе трубопроводной арматуры, и может быть использовано, например, как при изготовлении новых, так и при работе старых задвижек.

Известны узлы уплотнения запорных органов задвижек, выполненные в виде уплотнительных колец, установленных в корпусе или (и) клине. Кольцо уплотнения может быть посажено на ус, на наружный конус, установлено на резьбе или в виде "ласточкиного хвоста" (см. Гуревич Д.Ф., Шпаков О.Н. Справочник конструктора трубопроводной арматуры. А.: Машиностроение, 1987). При этом крепление колец в посадочном месте корпуса или (и) клина проводят путем пластической деформации материала - развальцовкой роликами, забиванием, чеканкой ударным инструментом или запрессовкой. Это требует значительных затрат ручного труда.

Наиболее близкой по совокупности признаков к заявленному изобретению является конструкция уплотнительных колец и посадочных мест под них в корпусах чугунных задвижек. При этом посадочное место в корпусе задвижки выполнено в виде кольцевой канавки с цилиндрическим заходным пояском по наружному диаметру, переходящим в канавку типа "ласточкин хвост", а уплотнительное кольцо имеет два кольцевых элемента: один с двумя выступами под углом 100o и один с выступом под углом 5o. За счет пластической деформации этих выступов при сборке кольца с посадочным местом достигается фиксация кольца в канавке и уплотнение сопряженных поверхностей (см. Гуревич Д.Ф., Шпаков О.Н. Справочник конструктора трубопроводной арматуры. - Л.: Машиностроение, 1987, с. 307, рис. 4.14.

Существенными недостатками такой конструкции является недостаточная герметичность соединения сопряженных поверхностей кольца и посадочного места из-за невозможности контроля качества герметичности соединения в ходе сборки и высокая трудоемкость установки колец в посадочное место, так как кольца устанавливаются в корпус вручную.

Задачей изобретения является создание узла уплотнения, обеспечивающего полную герметичность соединения сопрягаемых поверхностей с возможностью контроля качества герметичности соединения в ходе сборки и снижение трудоемкости при сборке узла уплотнения.

Технический результат достигается тем, что в узле уплотнения запорного устройства, содержащем уплотнительный элемент с двумя кольцевыми выступами, взаимодействующими с поверхностями посадочного места, выполненного в одном из элементов запорного устройства, причем посадочное место образовано концентричными кольцевыми конусными поверхностями, согласно изобретению, концентричные конусные поверхности посадочного места при сопряжении их с двумя кольцевыми выступами уплотнительного элемента образуют два конусных линейных уплотнения, у которых одна исходная цилиндрическая поверхность кольцевого выступа сопряжена с одной конусной поверхностью посадочного места или у которых две цилиндрические поверхности кольцевого выступа сопряжены по подвижной посадке с двумя концентричными конусными поверхностями посадочного места, при этом в уплотнительном элементе или элементе запорного устройства выполнен дренажно-вентиляционный канал, снабженный заглушкой.

Сопряжение уплотнительного элемента с элементом запорного органа обеспечивает надежное неподвижное соединение за счет сил трения в случае линейного конусного уплотнения при контакте одной цилиндрической поверхности выступа с одной конусной поверхностью посадочного места или за счет трения и подгиба упругого уплотнительного элемента под поверхность, ограничивающую вход в посадочное место в случае линейного конусного уплотнения с контактом обеих цилиндрических поверхностей выступа с двумя конусными поверхностями посадочного места.

Наличие дренажно-вентиляционного канала в узле уплотнения позволяет определить герметичность посадки уплотнительного элемента.

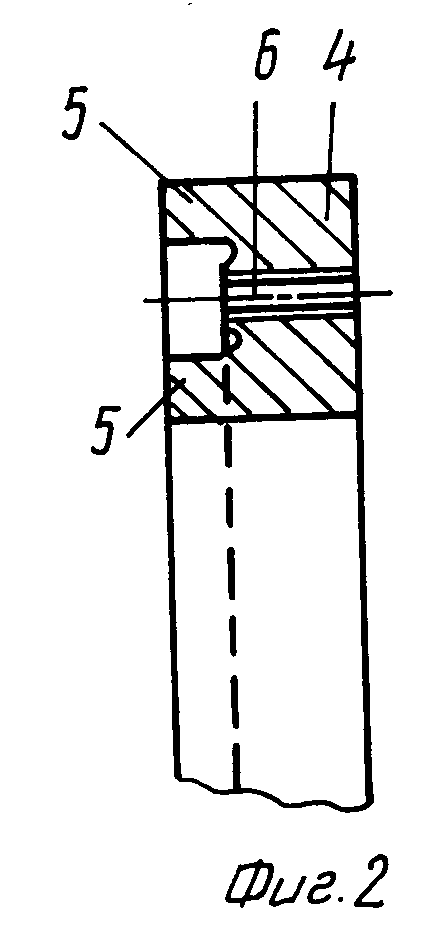

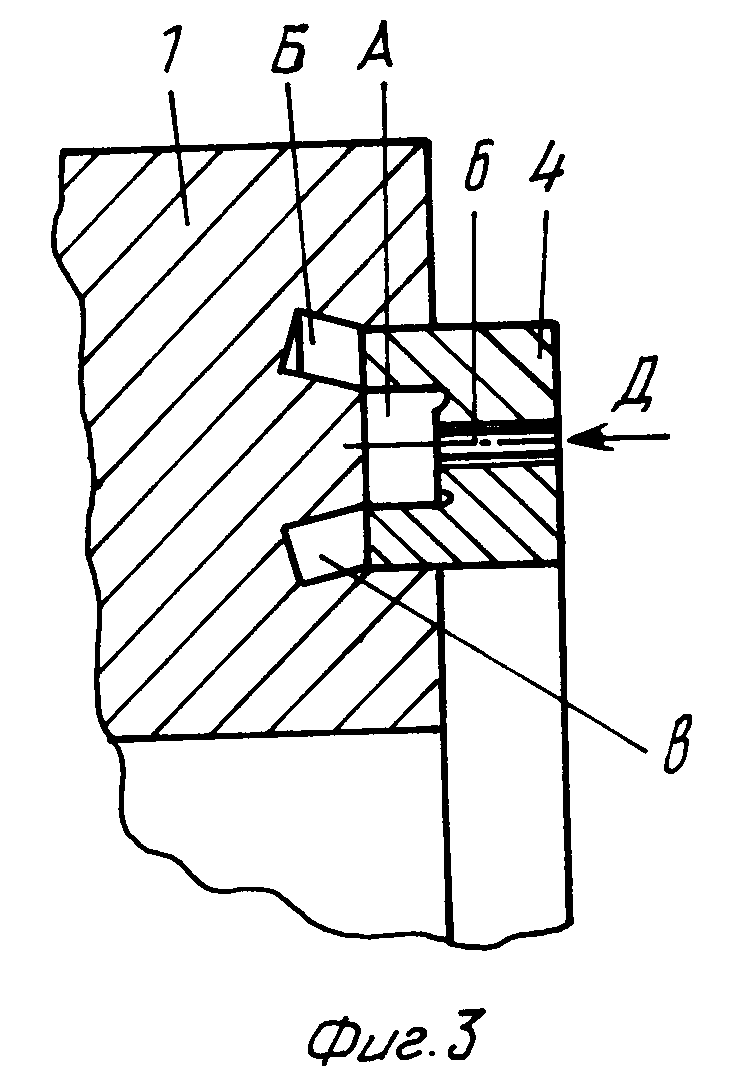

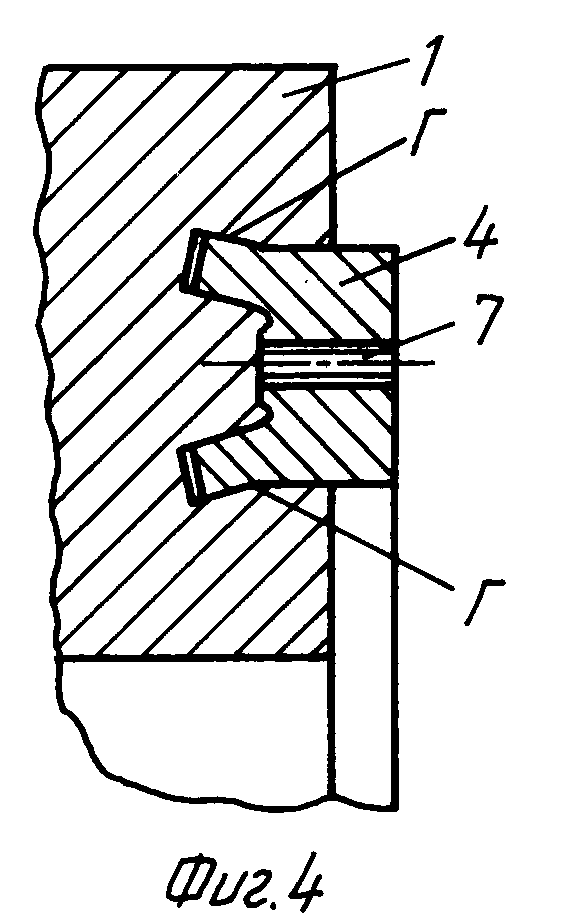

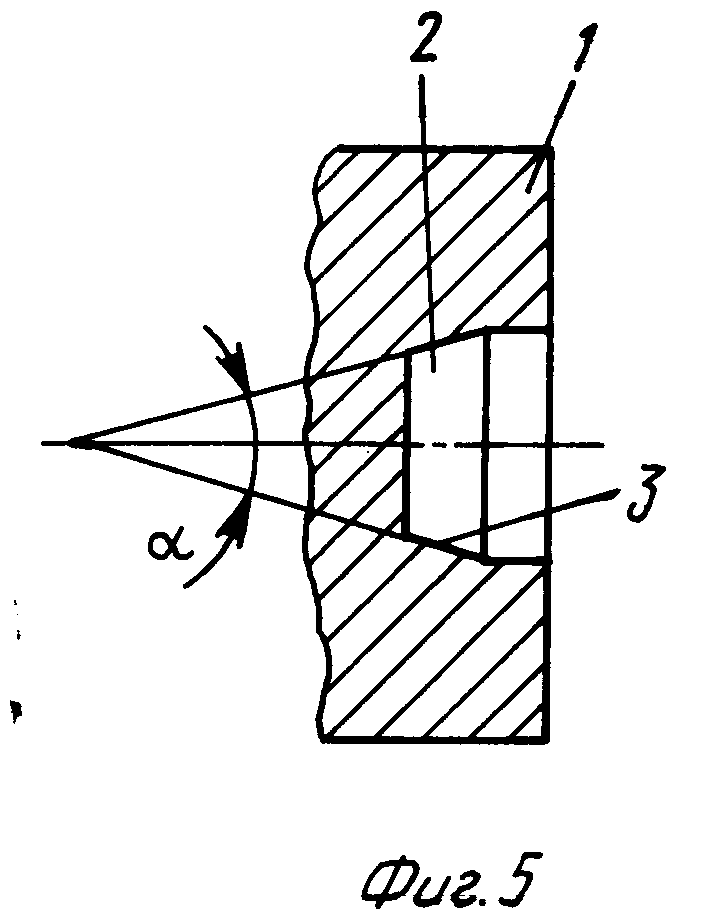

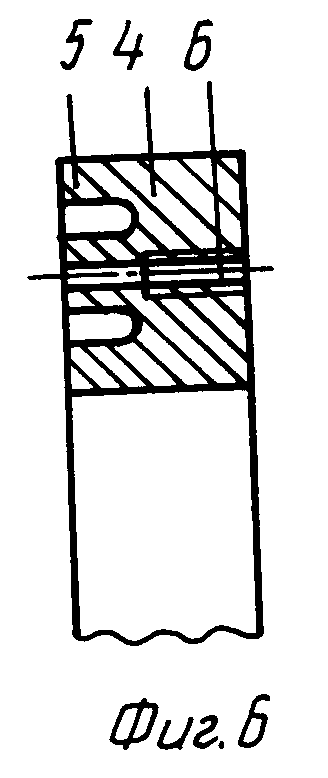

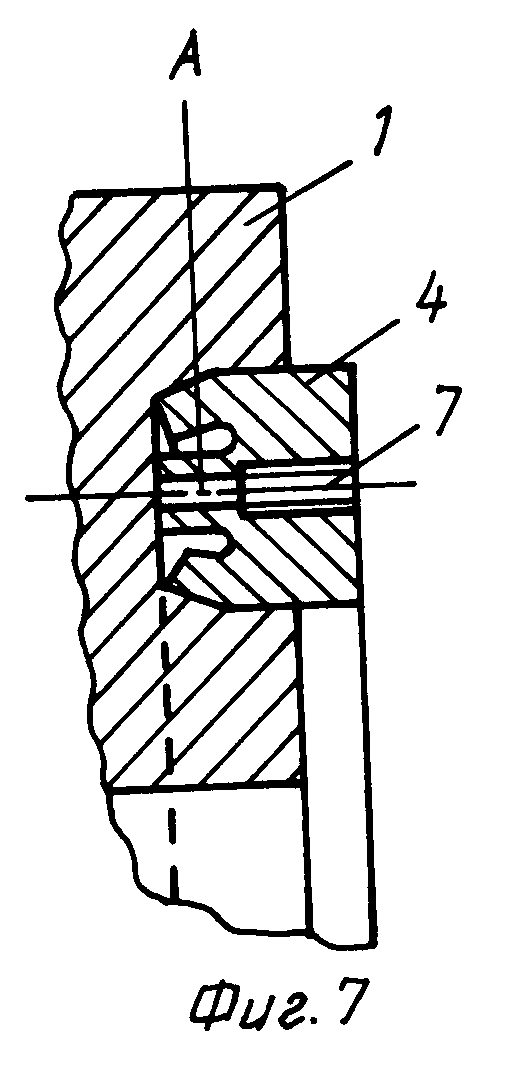

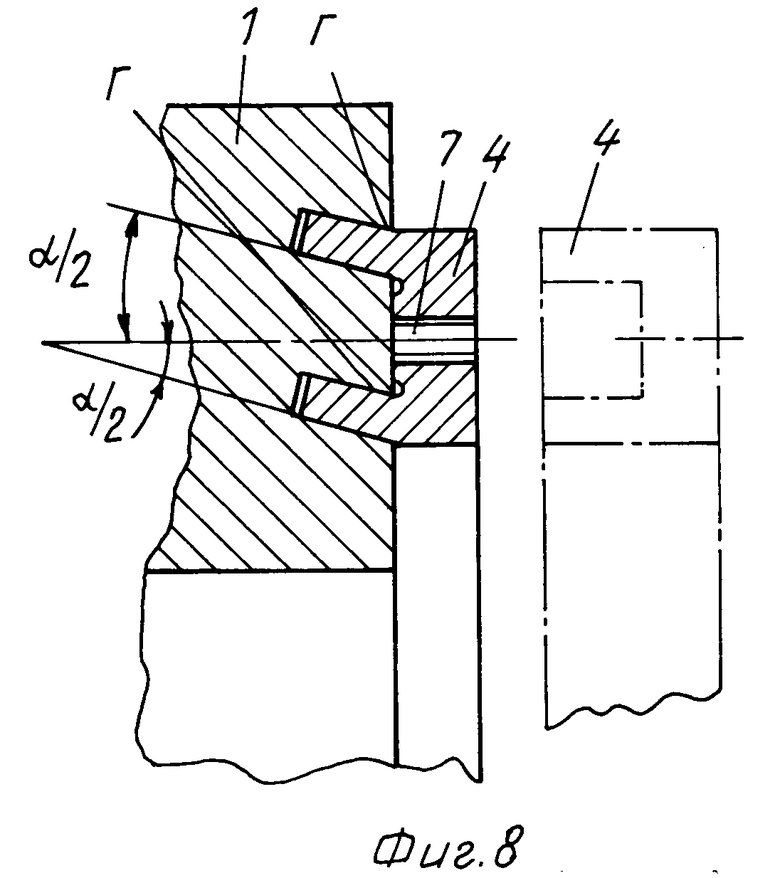

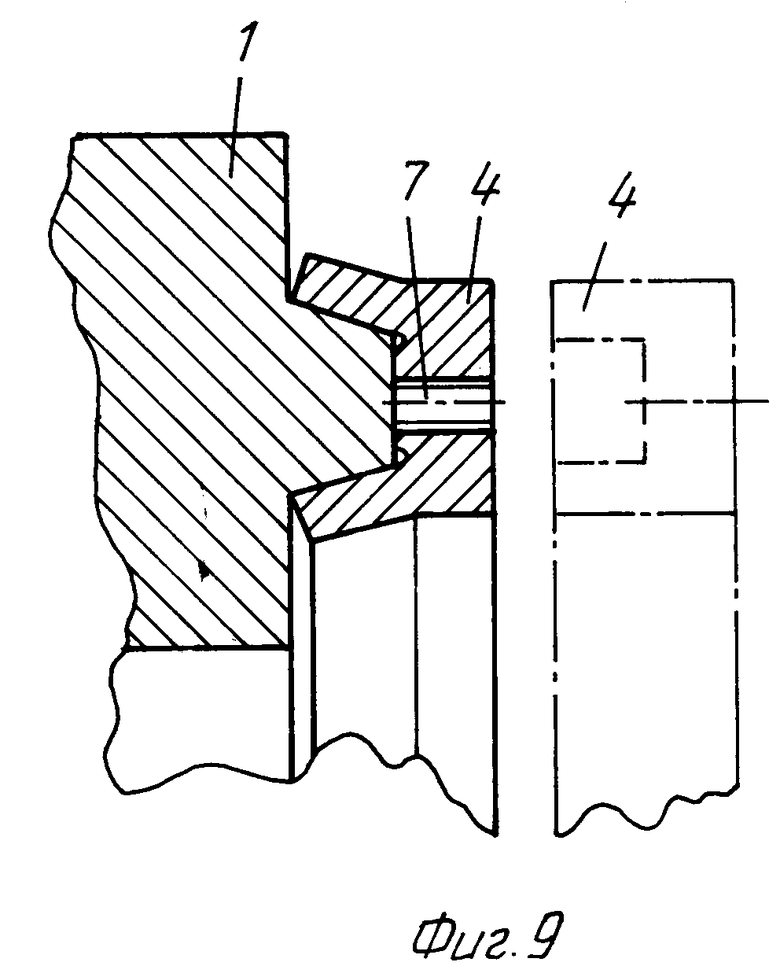

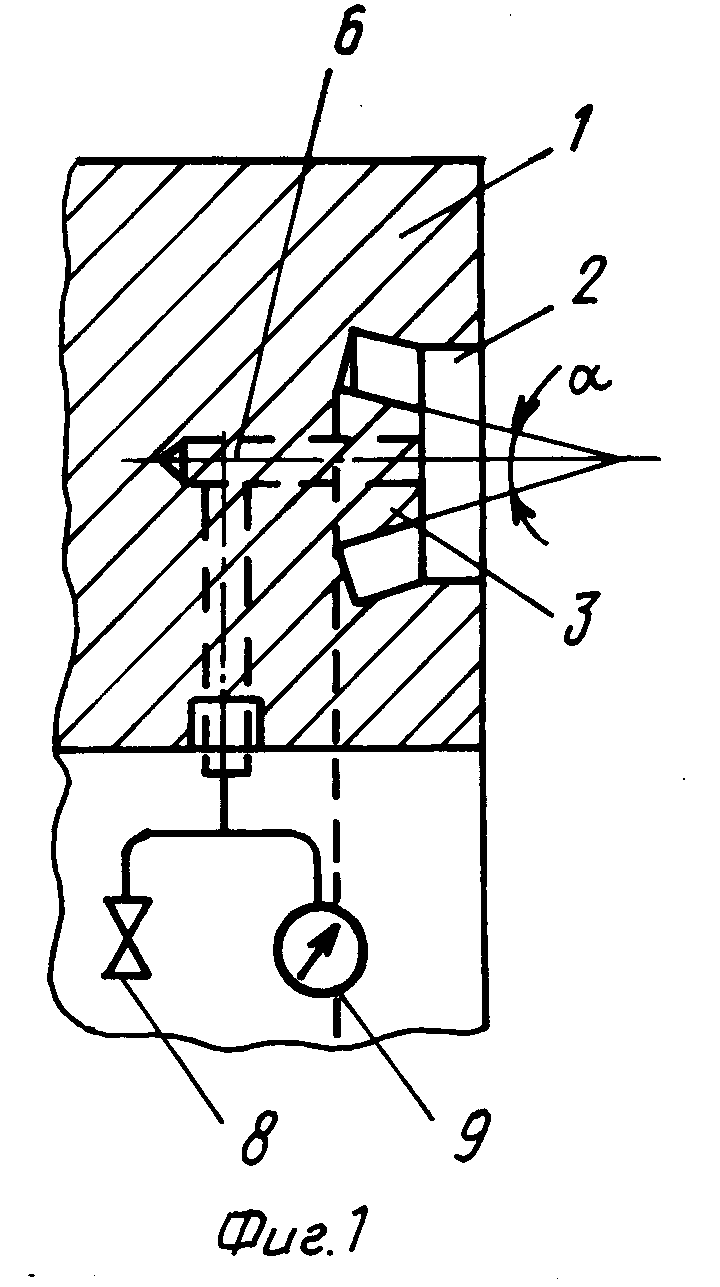

На фиг. 1 и 5 показаны варианты выполнения посадочного места; на фиг. 2 и 6 - варианты выполнения уплотнительного элемента; на фиг. 3 - посадочное место на фиг. 1 и уплотнительный элемент на фиг. 2 в процессе запрессовки; на фиг. 4 - 9 - варианты узла уплотнения в сборе.

Узел уплотнения представляет собой расположенные в элементе запорного органа (корпусе, клине) 1 посадочное место 2 с двумя концентричными кольцевыми конусными поверхностями 3 и уплотнительное кольцо 4 с ответными конусным поверхностям выступами 5. В уплотнительном кольце выполнен дренажно-вентиляционный канал 6, который после запрессовки кольца в посадочное место закрыт заглушкой 7. Причем посадочные места могут быть выполнены с линейным конусным уплотнением и контактом обеих цилиндрических поверхностей выступов с двумя конусными поверхностями посадочного места (фиг. 4, 8) или с линейным конусным уплотнением при контакте одной цилиндрической поверхности выступа с одной конусной поверхностью посадочного места (фиг. 7, 9).

На фиг. 1 пунктиром показан вариант выполнения дренажно-вентиляционного канала 6 в элементе запорного органа 1. К каналу в этом случае подсоединен клапан 8 с манометром 9.

Кольцевые конусные поверхности есть суть поверхности концентрических вала и отверстия. В процессе запрессовки в направлении Д выступы 5 уплотнительного кольца 4, погружаясь в посадочное место на конусном валу и в конусном отверстии упруго-пластически сжимаются или растягиваются и изгибаются. Изгиб происходит преимущественно в месте, где кольцевые выступы переходят в тело уплотнительного кольца. При этом образуется герметичная полость А, которая сообщается с атмосферой через дренажно-вентиляционный канал 6, благодаря чему исключается образование воздушной подушки, препятствующей посадке уплотнительного кольца на место.

Полость А используют для контроля качества герметичности соединения за счет компрессии воздуха в полости, поскольку при запрессовке объем полости уменьшается.

Для проверки герметичности соединения запрессовку ведут в два приема. Сначала с закрытой заглушкой 7 дренажно-вентиляционного канала 6. Сжатый в полости А воздух после снятия нагрузки, расширяясь, частично перемещает уплотнительное кольцо назад до уравновешивания силы давления сжатого воздуха с силами, удерживающими кольцо в посадочном месте. Затем дренажно-вентиляционный канал открывают. Выход воздуха (со свистом) подтверждает герметичность соединения сопрягаемых поверхностей. В окончательно запрессованном уплотнительном кольце (фиг. 4, 7, 8 и 9) ставят заглушку.

В случае выполнения дренажно-вентиляционного канала в элементе запорного органа проверка герметичности осуществляется с помощью манометра 9, а воздух после окончательной запрессовки удаляют через клапан 8.

Для повышения герметичности и прочности соединения при сборке, а в случае агрессивной среды - защиты от коррозионного разрушения сопрягаемые поверхности дополнительно покрывают адгезивом.

Для повышения устойчивости уплотнительного кольца в посадочном месте последнее выполнено в прямоугольной канавке, цилиндрические пояски которой согласованы с боковыми внешними и внутренними цилиндрическими поверхностями кольца (фиг. 4).

Уплотнительное кольцо держится в посадочном месте за счет сил трения между кольцевыми выступами уплотнительного кольца и концентричными конусными поверхностями. При этом должно выполняться условие: ,

,

где - угол между конусной поверхностью и направлением запрессовки;

- угол между конусной поверхностью и направлением запрессовки;

f - коэффициент трения между материалом уплотнительного кольца и конусной поверхности.

(см. Кострыкин М.И. Основы теоретической механики. - М.: Машиностроение, 1973).

В узлах уплотнения на фиг. 4 и 8 уплотнительное кольцо в посадочном месте дополнительно удерживается за счет упора кольцевых выступов в кромки Г, под которые эти выступы деформируются в процессе запрессовки.

В конструкциях на фиг. 7 и 9 кольцо в посадочном месте удерживается только за счет сил трения.

Дополнительно во всех узлах уплотнения кольцо удерживается за счет "присасывания" кольца к посадочному месту в силу образования герметичной полости А при запрессовке кольца.

Порядок сборки узла уплотнения, например установки бронзового уплотнительного кольца в посадочное место в корпусе чугунной задвижки, осуществляется следующим образом.

Посадочное место с кольцевыми конусными поверхностями выполняется в прямоугольной канавке с углом α , равным 10o. Уплотнительное кольцо по толщине имеет припуск на окончательную механическую обработку и притирку с сопрягаемой деталью.

Перед запрессовкой в направлении Д сопрягаемые поверхности посадочного места и уплотнительного кольца покрываются адгезивом, например железным суриком, густо замешанным на натуральной олифе. Уплотнительное кольцо вставляется в посадочное место. При этом образуются воздушные полости А, Б, В. С помощью приспособления для запрессовки (например компактной оснастки, используемой при ремонте дейдвудных устройств судов) уплотнительное кольцо устанавливается в посадочное место. Для передачи нажимного усилия на уплотнительное кольцо изготавливается нажимная дисковая проставка с центральным отверстием для тянущей штанги приспособления. Проставка выполнена с наружным диаметром, превышающим наружный диаметр уплотнительного кольца.

Воздух и часть адгезива при запрессовке выходит из полости А через дренажно-вентиляционный канал 6, а из полостей Б и В - через специально предусмотренные каналы и зазоры между сопрягаемыми цилиндрическими поверхностями уплотнительного кольца и посадочного места (не показано).

Запрессовку ведут сначала с закрытой заглушкой 7, которую после снятия нагрузки и выдержки некоторое время открывают.

Убедившись в герметичности соединения по звуку выходящего из канала воздуха, уплотнительное кольцо окончательно запрессовывают и ставят заглушку 7.

Предлагаемая конструкция узла уплотнения обеспечивает:

- высокую герметичность соединения при невысокой точности изготовления деталей в сопрягаемых местах, поскольку при запрессовке обеспечивается линейный контакт цилиндрической поверхности с конусной;

- возможность контроля герметичности соединения в ходе сборки;

- снижение трудоемкости при сборке узла, поскольку значительно уменьшается усилие сопряжения уплотнительного кольца с концентричными конусными поверхностями.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕР ГИДРАВЛИЧЕСКИЙ ДВУСТОРОННЕГО ДЕЙСТВИЯ | 1998 |

|

RU2160356C2 |

| ЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1993 |

|

RU2095892C1 |

| ГЕРМЕТИЧНЫЙ ЭЛЕКТРОНАСОСНЫЙ АГРЕГАТ И СПОСОБ ЕГО СБОРКИ | 1997 |

|

RU2119099C1 |

| БЫСТРОРАЗЪЕМНОЕ СОЕДИНЕНИЕ ТРУБОПРОВОДОВ | 2000 |

|

RU2170873C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ЦИЛИНДРОВ АКСИАЛЬНО-ПОРШНЕВОЙ ГИДРОМАШИНЫ | 1995 |

|

RU2099596C1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ ШАРНИРА ГУКА | 1997 |

|

RU2122145C1 |

| ГИДРАВЛИЧЕСКИЙ ТОЛКАТЕЛЬ | 1995 |

|

RU2111366C1 |

| КОЛОННАЯ ГОЛОВКА | 2007 |

|

RU2348791C2 |

| КОНТЕЙНЕР | 1996 |

|

RU2114033C1 |

| КАССЕТА МОТАЛКИ ГОРЯЧЕЙ ПОЛОСЫ | 1995 |

|

RU2082519C1 |

Узел уплотнения запорного устройства предназначен для использования в запорной арматуре, в частности в задвижках. Узел уплотнения запорного устройства содержит уплотнительный элемент 4 с двумя кольцевыми выступами 5, взаимодействующими с поверхностями посадочного места 2, которое образовано концентричными кольцевыми конусными поверхностями 3. Указанные поверхности при сопряжении их с кольцевыми выступами 5 образуют два конусных линейных уплотнения, у которых одна исходная цилиндрическая поверхность выступа сопряжена с одной конусной поверхностью посадочного места или у которого две цилиндрические поверхности выступа сопряжены по подвижной посадке с двумя конусными поверхностями посадочного места 2.В уплотнительном элементе 4 или элементе запорного устройства выполнен дренажно-вентиляционный канал 6, снабженный заглушкой 7. 9 ил.

Узел уплотнения запорного устройства, содержащий уплотнительный элемент с двумя кольцевыми выступами, взаимодействующими с поверхностями посадочного места, выполненного в одном из элементов запорного устройства, причем посадочное место образовано концентричными конусными поверхностями, отличающийся тем, что концентричные конусные поверхности посадочного места при сопряжении их с двумя кольцевыми выступами уплотнительного элемента образуют два конусных линейных уплотнения, у которых одна исходная цилиндрическая поверхность кольцевого выступа сопряжена с одной конусной поверхностью посадочного места или у которых две цилиндрические поверхности кольцевого выступа сопряжены по подвижной посадке с двумя концентричными конусными поверхностями посадочного места, при этом в уплотнительном элементе или элементе запорного устройства выполнен дренажно-вентиляционный канал, снабженный заглушкой.

| Гуревич Д.Ф., Шпаков О.Н | |||

| Справочник конструктора трубопроводной арматуры | |||

| - Л.: Машиностроение, 1987, рис.4.14. |

Авторы

Даты

1998-05-20—Публикация

1994-08-17—Подача