Изобретение относится к химическим источникам тока с анодами из металлического лития и электролитами на органических растворителях, которые должны обладать надежной герметичностью, гарантирующей длительную сохранность и устойчивую эксплуатацию.

К гальваническим элементам на основе литиевых электрохимических систем предъявляются повышенные требования по герметичности в связи с тем, что компоненты этих систем катодные массы, сепараторы, растворители и соли электролита всегда содержат определенные, хотя и незначительные, количества адсорбированной и кристаллизационной воды. Мигрируя в объеме электрохимической системы, вода имеет возможность контактировать с металлическим литием анода и реагировать с ним, выделяя газообразный водород по реакции 2Li + 2HO 2LiOH + H (газ).

Практическое содержание воды составляет сотые и тысячные доли процентов. Но даже при таком низком содержании влаги образующийся водород может создавать в корпусе элемента давление в несколько атмосфер. Процесс химического взаимодействия развивается постепенно при хранении готовых элементов и значительно ускоряется при разряде источников тока на потребителя энергии. Накапливающийся водород, создавая давление в корпусе элемента, может вытеснить жидкий электролит в местах сопряжения корпуса или крышки с эластичными прокладками, приводя в негодность сам элемент и повреждая питаемые им потребители электроэнергии.

Поэтому конструкция элемента и способ ее изготовления должны отвечать условиям максимальной надежности герметизирующих узлов.

Известен целый ряд конструктивных решений элементов и технологических приемов их изготовления, направленных на решение аналогичных задач.

В ряде конструкций герметизирующие узлы выполняют в виде прокладок из полимерных материалов, размещаемых между кромками цилиндрического корпуса и крышки и упруго деформируемых за счет изгибания кромок корпуса в сторону крышки ("Цилиндрический гальванический элемент" по патенту Франции N 2540677, МКИ: H 01 M 5/02 от 10.02.84; "Литиевый гальванический элемент" по патенту ФРГ N 3240806, МКИ: H 01 M 4/36 от 10.05.84; "Химический источник тока, уплотняющий и изолирующий элемент для него" по патенту Великобритании N 2113458, МКИ: H 01 M 2/08 от 23.12.82; "Уплотнение для химического источника тока" по патенту США N 4374909, МКИ: H 01 M 2/08 от 22.02.83; "Способ изготовления цилиндрического элемента" по патенту Японии N 62-40818, МКИ: H 01 M 2/02 от 15.02.87; "Герметичный цилиндрический первичный элемент" по а. c. СССР N 455400, МКИ: H 01 M 2/02 от 1.09.74).

Герметизирующий узел элемента по а.c. N 455400 включает выводной стержень, имеющий два фланца, герметизирующее кольцо из полимерного материала, расположенное между стержнем и верхней частью цилиндрического металлического корпуса элемента. При этом расстояние между фланцами выводного стержня равно половине диаметра элемента, и герметизирующее кольцо установлено по всей высоте стержня. Герметичность элемента достигается за счет изгибания верхней кромки корпуса вовнутрь и формирования кольцевого гофра между фланцами, обжимающего герметизирующее кольцо по выводному стержню. Недостатком названных аналогов является низкая надежность уплотнения.

Наиболее близким по технической сущности и достигаемому результату является электрический элемент по патенту США N 4091188, МКИ: H 01 M 2/08 от 23.05.78, принятый за прототип, который включает цилиндрический металлический корпус с размещенными в нем электродами электрохимической системы и устройством для герметичного уплотнения открытого конца корпуса. В состав узла герметизации корпуса элемента входит комбинированный токовывод в виде тонкой металлической трубки, проходящей по оси элемента, и уплотняющая пластмассовая втулка, выполняющая роль крышки элемента, которая плотно охватывает токовывод. Нижний торец пластмассовой крышки опирается на радиальный, выступающий внутрь кольцевой выступ, а с верхнего торца крышка прижата круговым буртиком, образованным за счет изгиба кромки корпуса к центральной оси элемента.

Недостатком данного элемента является низкая надежность уплотнения, достигаемого за счет деформации металлического корпуса по упругой пластичной крышке. При возникновении положительного давления водорода внутри корпуса жидкий электролит будет проникать между корпусом и крышкой за счет микроскопического упругого деформирования сопряженных деталей и вытекать из рабочего объема элемента.

Целью изобретения является повышение надежности герметизирующего узла элемента путем усовершенствования его конструкции и способа уплотнения. Этот эффект достигается тем, что крышка элемента изготавливается из полипропилена в форме цилиндра со сквозным центральным отверстием, в котором размещен металлический токовывод, и кольцевой канавкой на половине высоты боковой поверхности, по которой крышка сопряжена с корпусом.

Отличительные признаки способа заключаются в том, что центральный токовывод запрессовывают в отверстие крышки с натягом, а кольцевой выступ корпуса формируют путем роликовой обкатки по крышке с раздачей кольцевой канавки по ширине и сдавливанием крышки к центру, а затем токовывод и кольцевой выступ корпуса нагревают до 250-300oC.

Эти операции основаны на использовании термомеханических свойств полипропилена, а именно, возврата к первоначальной геометрической форме в процессе нагревания после пластической деформации при комнатной температуре. Это свойство изложено в монографии Д.В. Иванюкова, М.Л. Фридмана, "Полипропилен", М. изд. "Химия", 1974 г. стр.62-64. Из графика на рисунке 11.32 этой монографии следует, что после деформации образца на 300% при 20oC с последующим нагреванием до 160oC отношение остаточной деформации к первоначальной составляет не более 0,05. Следовательно, исходная форма и размеры образца практически восстанавливаются на 95%

Эта особенность полипропилена использована в данном изобретении для обжатия полипропиленовой втулки по металлическому стержню центрального токовывода и кольцевому выступу корпуса за счет внутренних напряжений, возникающих в деформированном полипропилене при его нагревании после холодной деформации во время запрессовки центрального токовывода и роликовой обкатки корпуса.

Прочноплотное соединение металла с полипропиленом, образующееся при осуществлении способа, обеспечивает непроницаемость этого соединения для газов и жидкого органического электролита.

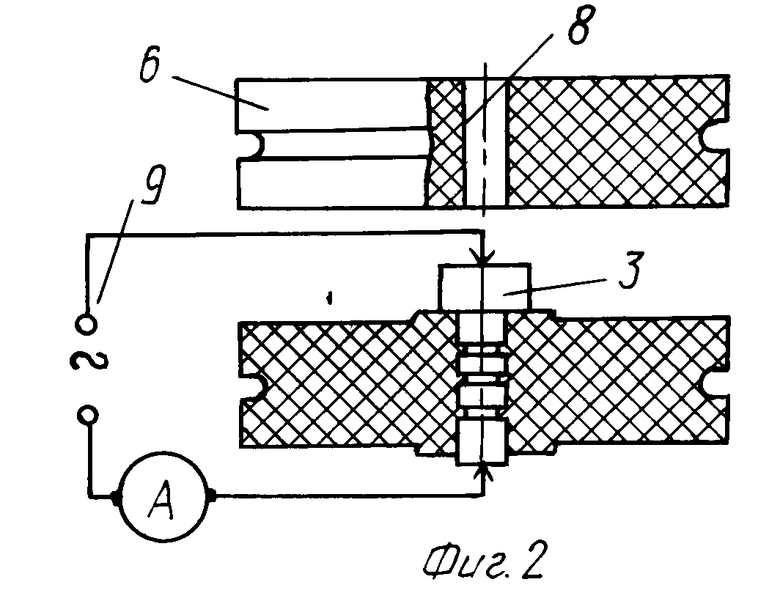

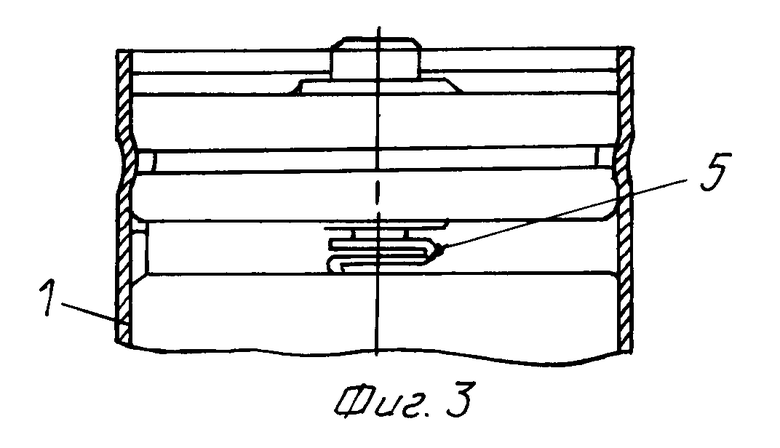

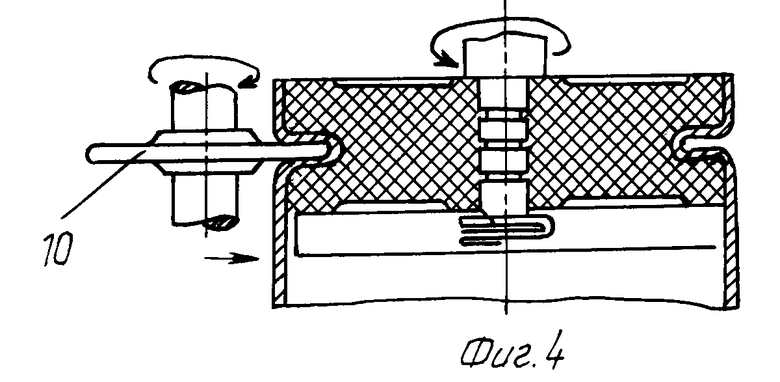

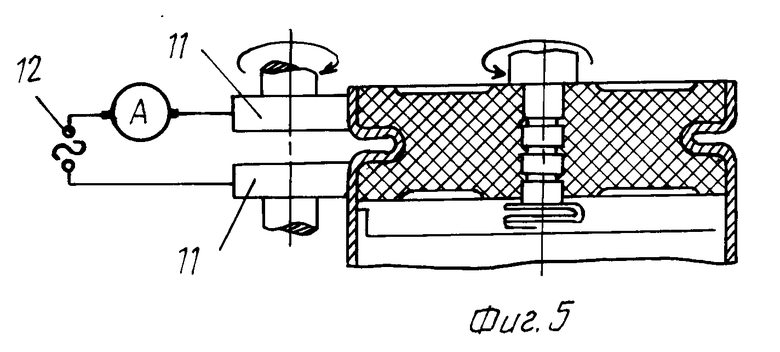

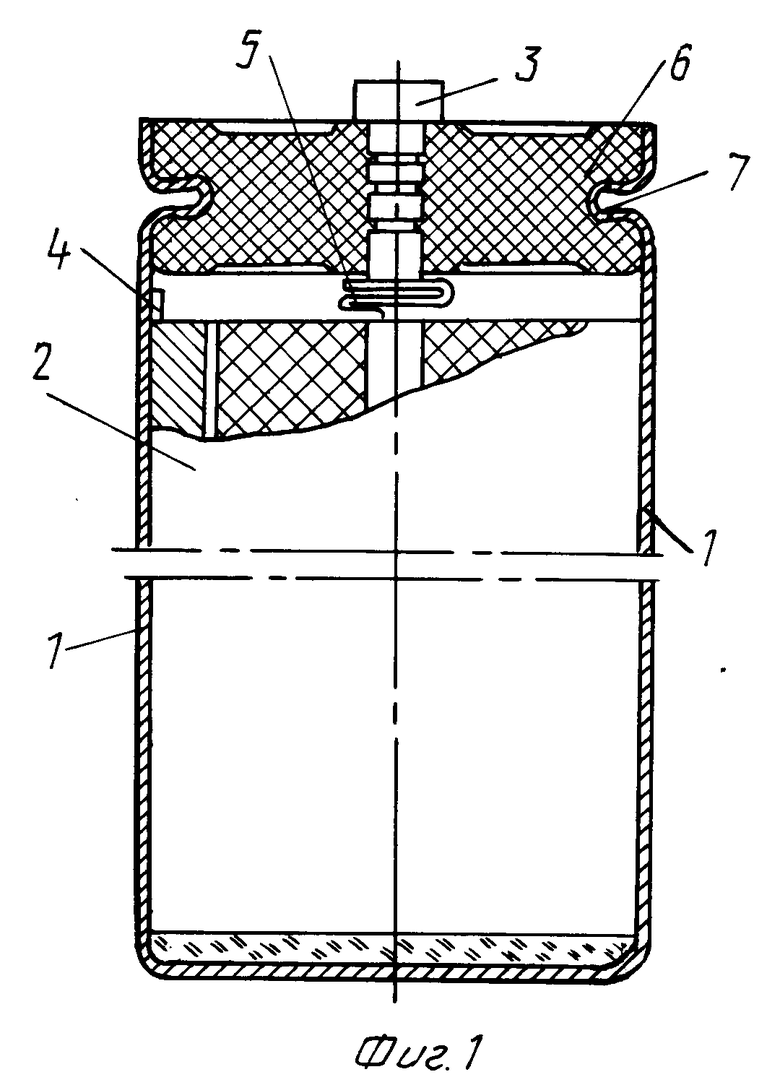

На фиг. 1 приведен общий вид предлагаемой конструкции элемента; на фиг. 2-5 отображена последовательность операций осуществления способа его герметизации: фиг.2 общий вид полипропиленовой крышки и стадия установки центрального токовывода; фиг.3 стадия установки крышки в корпусе элемента; фиг.4 - операция роликовой обкатки корпуса с формированием кольцевого выступа; фиг.5

схема электроконтактного нагрева кольцевого выступа.

Конструкция элемента (фиг.1) включает металлический корпус 1 с размещенной в нем литиевой электрохимической системой 2, анод и катод которой соединены соответственно с корпусом 1 и центральным токовыводом 3 токоотводящими шинами 4 и 5. Полипропиленовая крышка 6 элемента сопряжена с корпусом 1 кольцевым выступом 7 и с центральным токовыводом 3, запрессованным в отверстие 8.

Сущность способа заключается в том, что центральный токовывод 3 запрессовывают в отверстие крышки 8, а кольцевой выступ 7 закатывают в крышку с натягом, сжимая полипропилен, а затем участки металлических деталей, сопряженных с крышкой, нагревают индукционными токами до 250-300oC. При этом полипропилен стремится восстановить первоначальную форму и плотно обжимает поверхности металла, обеспечивая адгезионное сцепление по всей площади сопряженных деталей.

Пример осуществления изобретения приводится для электрического элемента типа "А-316" с диаметром корпуса 14 мм и высотой 47 мм.

На фиг. 2а представлена полипропиленовая крышка в исходном состоянии. Литая или точеная из полипропилена крышка имеет форму втулки с центральным отверстием 8 и кольцевой канавкой на половине высоты боковой поверхности. Общая высота крышки составляет 3,5-4,0 мм для обеспечения жесткости. Диаметр цилиндрической части втулки выше канавки равен внутреннему диаметру корпуса элемента, а диаметр ниже канавки на 0,4-0,8 мм меньше этой величины.

Ширина кольцевой канавки равна 0,4-0,6 мм и глубина 0,6-0,8 мм. Диаметр центрального отверстия 8 на 0,3-0,4 мм меньше диаметра центрального токовывода 3.

При таком сочетании деталей конструкции обеспечивается необходимая схема электрической связи анода и катода с рабочими контактами элемента и достигается надежная герметичность конструкции, необходимая для литиевых систем. Герметичность обеспечивается за счет кольцевого выступа на корпусе, который взаимодействует с поверхностью кольцевой канавки полипропиленовой крышки, создавая усилия обжатия выступа за счет упругости напряженного полипропилена.

Осуществление способа герметизации представлено на фиг.2-5 в последовательности выполнения.

На фиг. 2б приведены операции сборки крышки, при проведении которых в центральное отверстие 8 запрессовывают с натягом центральный токовывод 3. Затем токовывод 3 включают в цепь источника тока 9 и пропускают электрический импульс, дозированный по силе тока и времени включения. Величину силы тока и время обработки определяют предварительно на образцах-свидетелях с таким расчетом, чтобы температура нагрева токовывода достигала заданной величины, равной 250-300oC.

При прохождении тока металлический стержень токовывода 3 разогревается до заданной температуры, что вызывает оплавление полипропилена по поверхности сопряжения стержня с крышкой. Поскольку токовывод запрессовывают в крышку с натягом в 0,3-0,4 мм, при разогреве полипропилен создает давление на токовывод, под действием которого возникает адгезия оплавленного полипропилена с металлом, и зона сопряжения двух деталей надежно уплотняется.

На фиг. 3 представлена стадия установки крышки в корпус элемента. Перед установкой крышки в корпусе элемента размещают рабочие органы электрохимической системы: анод, катод, сепараторы и изолирующие прокладки. Токоотводящую шину 4 анода приваривают точечной сваркой к внутренней поверхности корпуса 1. Затем осуществляют предварительную обкатку корпуса, при которой в верхней части корпуса на расстоянии 2-2,5 мм от кромки формируют кольцевой выступ 7 на высоту 0,2-0,4 мм внутрь корпуса. Этот выступ служит фиксатором положения крышки по высоте. Затем гибкую токоотводящую шину 5 приваривают к нижнему торцу токовывода 3, и крышку вставляют в корпус до совмещения кольцевой канавки с выступом на корпусе.

На фиг. 4 представлена операция окончательной формовки выступа 7. Для этого роликом 10 увеличивают высоту выступа путем обкатки, при которой корпус и ролик вращают навстречу друг другу и осуществляют поступательное движение ролика по направлению к оси корпуса. Толщину рабочей кромки ролика принимают равной исходной ширине канавки на крышке 6, а окончательную высоту кольцевого выступа делают 1,0-1,2 мм. В результате кольцевой выступ 7 раздает кольцевую канавку крышки примерно на удвоенную толщину стенки корпуса, увеличивая высоту крышки по краю на 0,5-0,6 мм, а также выступ врезается в тело крышки на глубину 0,2-0,6 мм.

За счет указанной деформации крышки обеспечивается плотное обжатие кольцевого выступа 7 полипропиленовой крышкой 6.

На фиг.5 представлен заключительный этап герметизации элемента. Закатанный корпус элемента приводят в соприкосновение с вращающимися контактными роликами 11, к которым подводят электрический ток от источника 12. Промежуток между роликами замыкается через кольцевой выступ корпуса и проходящий ток разогревает выступ до 250-300oC. Локальный нагрев кольцевого выступа осуществляют при встречном вращении роликов 11 и элемента при фиксированной величине тока и времени обработки по заранее подобранному режиму.

В процессе разогрева кольцевого выступа происходит оплавление полипропилена по поверхности сопряжения. Одновременно с этим деформированный полипропилен, нагреваясь от корпуса, стремится восстановить первоначальную форму и создает дополнительное всестороннее давление на выступ корпуса, что обеспечивает адгезию между корпусом и полипропиленовой крышкой при затвердевании оплавленной поверхности крышки. Гарантией надежной герметичности является также наличие остаточных сжимающих напряжений в области кольцевого выступа, возникших в процессе пластической деформации и последующего нагревания полипропилена.

Герметичность и надежность элементов, изготовленных по предложенному способу, проверялась на устойчивость узла герметизации под внутренним давлением газа. Для этого в дно корпуса вваривали штуцер, а открытый торец корпуса герметизировали по условиям заявленного способа. Через штуцер внутри корпуса создавали давление гелия, а с внешней стороны крышки размещали датчик гелиевого течеискателя.

По результатам этих испытаний было установлено, что узел, герметизированный по предложенному способу, устойчиво выдерживает давление до 0,6-0,8 МПа, в то время как узел герметизации по прототипу начинал пропускать гелий уже при внутреннем давлении в 0,2-0,4 МПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРИЧЕСКИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ГЕРМЕТИЗАЦИИ | 1992 |

|

RU2024115C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТРИЦАТЕЛЬНОГО ЭЛЕКТРОДА ЭЛЕКТРИЧЕСКОГО ЭЛЕМЕНТА ДИСКОВОЙ ФОРМЫ | 1993 |

|

RU2074458C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТОДА ДИСКОВОГО ЭЛЕКТРИЧЕСКОГО ЭЛЕМЕНТА | 1993 |

|

RU2075798C1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА ПОЛЫХ КОЛЬЦЕВЫХ СТАКАНОВ | 1992 |

|

RU2071864C1 |

| ПОЛУПРОВОДНИКОВЫЙ МОДУЛЬ | 1995 |

|

RU2089013C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЛИТИЯ И ЛИТИЙСОДЕРЖАЩИХ ОТХОДОВ | 1997 |

|

RU2115623C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ СБОРКИ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ В ТЕПЛОВЫДЕЛЯЮЩИЕ СБОРКИ | 1997 |

|

RU2126739C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛЮМИНИЕВОГО СПЛАВА | 1993 |

|

RU2067123C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЕВОГО СПЛАВА, СОДЕРЖАЩЕГО ЛИТИЙ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2079563C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ НА УДАР | 1996 |

|

RU2122720C1 |

Использование: производство первичных элементов. Сущность изобретения: в цилиндрический металлический корпус 1 литиевого элемента устанавливают полипропиленовую крышку 6 с кольцевой канавкой и закатывают в эту канавку кольцевой выступ 7 корпуса с натягом, после чего участки металлических деталей, сопряженных с крышкой 6, нагревают индукционными токами до 250-300oC. При этом полипропилен стремится восстановить первоначальную форму и плотно обжимает поверхности металла, обеспечивая адгезионное сцепление по всей площади сопряженных деталей, что обеспечивает надежность герметизации. 2 с. и 1 з.п.ф-лы, 5 ил.

Авторы

Даты

1997-11-10—Публикация

1993-03-29—Подача