Изобретение относится к пищевой промышленности, в частности к способам управления технологическим оборудованием пищевой промышленности и предназначено для управления технологическим процессом дозирования.

Наиболее близким решением является способ управления технологическим процессом дозирования, основанный на применении метода среднеарифметического стандарта. Согласно этому методу центр распределения масс доз оценивается по среднему арифметическому значению масс некоторой выборки доз фиксированного объема. Известный способ характеризуется следующей последовательностью операций:

1. Измеряют Xi (текущую массу);

2. Сравнивают Xi с соответствующей критической зоной Xкрmin и Xкрmax (где Xкрmin и Xкрmax - наименьшее и наибольшее допустимые значения массы зоды) и при выполнении неравенства Xкрmin < Xi < Xкрmax передают Xi на дальнейшие операции;

3. Подсчитывают ∑ ni (количество измеренных доз);

4. Сравнивают ∑ ni с N (фиксированный объем выборки) и при равенстве ∑ ni = N вырабатывают опросный сигнал, блокирующий измерение Xi на время вычисления Xср и σ

5. Вычисляют Xср и осуществляют статистическую оценку σ

6. Сравнивают σ

7. Вычисляют ΔXср= Xср-Xном; ;

8. Осуществляют сравнение ΔXср с ΔXпор, и при наличии неравенства ΔXср ≥ ΔXпор Xпор вырабатывают сигнал "Коррекция +" при ΔXср > 0 или "Коррекция -" при ΔXср < 0; ;

9. Осуществляют блокировку измерения Xi на время действия сигналов "Коррекция +" или "Коррекция -";

10. При отсутствии указанных выше условий вырабатывают сигнал "Продолжение процесса".

Управление по способу-прототипу является циклическим. Цикл начинают измерением: N значений Xi и заканчивают выработкой одного из сигналов "Коррекция -", "Коррекция +" или "Продолжение процесса". При этом сдвиг центра распределения относительно номинального значения оценивают по разности

ΔXср= Xср-Xном, ,

где

Xср - среднее значение массы фиксированной выборки доз;

Xном - номинальное значение массы дозы.

ΔXср ≥ ΔXпор ,

где ,

, - соответственно верхнее и нижнее пороговые значения массы дозы,

- соответственно верхнее и нижнее пороговые значения массы дозы,

то производят коррекцию настройки дозатора в соответствующем направлении (в зависимости от знака получаемой разности). Кроме того, дополнительно рассчитывается статистическая оценка σ

Одним из основных недостатков известного способа является невысокая точность управления процессом дозирования, что отрицательно сказывается на стабилизации масс доз. Практика использования дозаторов показывает, что дозирование в известной мере случайный процесс, при котором возможно значительное колебание масс доз относительно номинального значения. Отследить и оценить эти колебания по фиксированному объему данных (фиксированной выборке) не представляется возможным, а это снижает точность управления процессом дозирования и, следовательно, отрицательно сказывается на стабилизации масс доз. Поэтому масса 20 - 30% доз выходит за нормативные пределы. Это ведет либо к перерасходу сырья (дозы с перевесом), либо к браку (дозы с недовесом).

Задачей изобретения является повышение точности дозирования путем изменения объема выборки по которой производится оценка центра распределения масс доз.

Для решения этой задачи в случае коррекции настройки дозатора объем выборки уменьшают на одну дозу, но не ниже минимального значения. Если же коррекцию настройки дозатора не проводили, то объем выборки увеличивают на одну дозу, но не выше максимального значения.

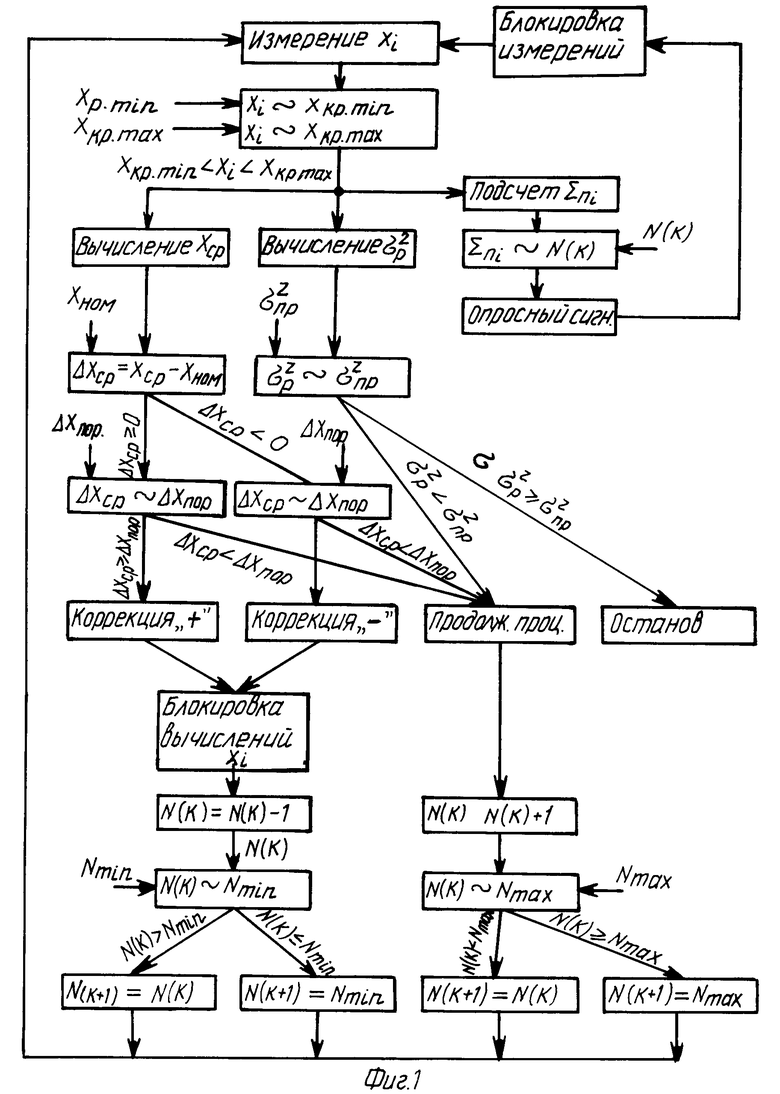

На фиг. 1 изображена последовательность операций, реализующих предлагаемый способ, на фиг. 2 приведена схема устройства, предназначенного для реализации данного способа.

Предлагаемый способ управления технологическим процессом дозирования пищевой продукции заключается в следующей последовательности действий: сначала измеряют Xi, а затем сравнивают Xi с соответствующей критической зоной Xкрmin и Xкрmax и при выполнении неравенства Xкрmin < Xi < Xкрmax передают Xi на дальнейшие операции, затем подсчитывают ∑ ni , сравнивают ∑ ni c Nк (текущий объем выборки) и при равенстве ∑ ni = N осуществляют выработку опросного сигнала, блокирующего измерение Xi на время вычисления Xср и σ

При выполнении неравенства Nk ≤Nmin объем выборки на следующий цикл управления принимают равным Nmin. При наличии неравенства ΔXср ≥ ΔXпор , увеличивают текущий объем выборки Nk на единицу и принимают новые значение объема выборки в качестве текущего. Затем сравнивают новое текущее значение объема выборки с Nmax. При выполнении неравенства Nk < Nmax объем выборки на следующий цикл управления принимают равным текущему значению, при выполнении неравенства Nk ≥ Nmax, объем выборки на следующий цикл управления принимают равным Nmax.

Управление по предлагаемому способу является циклическим. Начало цикла - измерение Nk значений Xi, конец цикла - определение объема выборки на следующий цикл управления. Величины Xкрmin, Xкрmax, Xном для каждого конкретного вида дозируемого продукта задают, исходя из нормативных документов (ГОСТов), а при  , исходя из технологических инструкций. Величину σ

, исходя из технологических инструкций. Величину σ

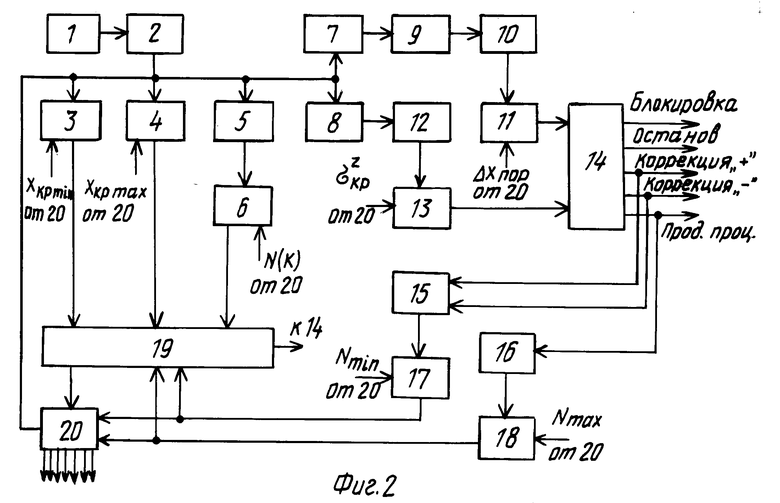

Заявляемый способ реализуется с помощью устройства, изображенного на фиг. 2.

Устройство содержит:

1 - датчик Д, являющийся выходным блоком измерительного устройства;

2 - первый регистр Рг1;

3 - первый блок сравнения БС1;

4 - второй блок сравнения БС2;

5 - счетчик Сч;

6 - третий блок сравнения БС3;

7 - первое вычислительное устройство ВУ1;

8 - второе вычислительное устройство ВУ2;

9 - третье вычислительное устройство ВУ3;

10 - второй регистр Рг2;

11 - четвертый блок сравнения БС4;

12 - третий регистр Рг3;

13 - пятый блок сравнения БС5;

14 - блок выдачи управляющей информации БВУИ;

15 - четвертое вычислительное устройство ВУ4;

16 - шестой блок сравнения БС6;

17 - пятое вычислительное устройство ВУ5;

18 - седьмой блок сравнения БС7;

19 - блок управления БУ;

20 - оперативное запоминающее устройство ОЗУ;

В ОЗУ 20 хранятся значения Xi, Xкрmin, Xкрmax,  ,

,  , Nk, Nmin, Nmax, Xср, σ

, Nk, Nmin, Nmax, Xср, σ

Предложенный способ анализировался с помощью математического моделирования на примере изготовления консервов "Скумбрия атлантическая натуральная в масле" со следующими нормативными показателями: Xном 250 г, Xкрmin 240г, Xкрmax 266 г, начальное значение Nk задавалось равным 8, Xпор 242 г,  257 г. В результате моделирования определились оптимальные значения: Nmin 4, Nmax 10.

257 г. В результате моделирования определились оптимальные значения: Nmin 4, Nmax 10.

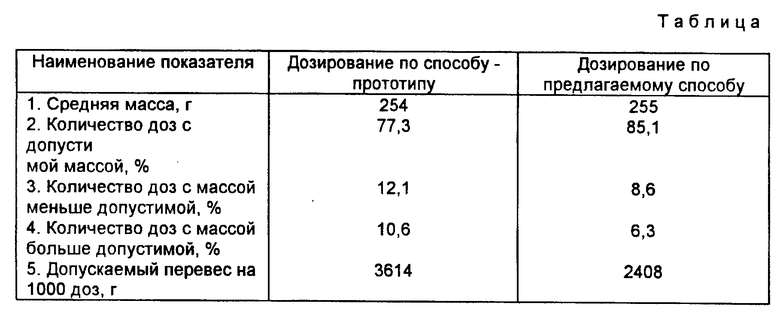

Математическое моделирование предлагаемого способа и способа-прототипа, проведенное при указанных выше условиях и начальном объеме выборки, равном максимальному, показали эффективность предлагаемого способа (см. таблицу).

Анализ таблицы позволяет сделать следующие выводы%

1. Применение предлагаемого способа позволяет увеличить точность дозирования, что выражается в сокращении количества доз, масса которых выходит за допустимые пределы на 7,8% по сравнению со способом-прототипом;

2. Перерасход сырья снижается на 33,4% по сравнению со способом-прототипом.

Изобретение относится к пищевой промышленности, в частности к способам управления технологическим оборудованием пищевой промышленности, и предназначено для управления технологическим процессом дозирования. Способ управления технологическим процессом дозирования пищевой продукции заключается в следующей последовательности действий: сначала измеряют Xi, затем сравнивают Xi с соответствующей критической зоной Xкрmin и Xкрmax и при выполнении неравенства Xкрmin < Xi < Xкрmax передают Xi на дальнейшие операции, затем подсчитывают ∑ni , сравнивают ∑ni с N(k) (текущий объем выборки) и при равенстве ∑ni= N осуществляют выборку опросного сигнала, блокирующего измерение Xi на время вычисления Xср и σ

Способ управления технологическим процессом дозирования пищевых продуктов, предусматривающий измерение массы дозы, сравнение ее с соответствующей критической зоной, подсчет количества измеренных доз, сравнение его с текущим значением объема выборки, вычисление среднего значения и статистической оценки, сравнение статистической оценки с ее предельным значением, вычисление разности между средним и номинальным значениями массы, сравнение этой массы с пороговой величиной, выработку сигналов коррекции, останова или продолжения процесса и блокировку процесса измерения масс доз при вычислении среднего значения и статистической оценки, а также на время отработки сигналов коррекции, отличающийся тем, что коррекцию объема выборки осуществляют путем уменьшения его на единицу при коррекции массы дозы, но не меньше минимального объема, и увеличения на единицу, если коррекцию массы дозы не производят, но не больше максимального объема.

| Балашов Е.П., Долженков В.А | |||

| Статистический контроль и регулирование качества массовой продукции | |||

| - М.: Машиностроение, 1984, с.109 - 112. |

Авторы

Даты

1998-05-20—Публикация

1993-04-21—Подача