Изобретение относится к холодильной технике и может быть использовано как на предприятиях пищевой промышленности, так и на судах рыболовного флота.

Известен способ управления замораживанием разнообразных пищевых продуктов в роторных морозильных агрегатах типа МАР, АРСА, FGP, YPMA [1].

Недостатком данного способа является отсутствие регулирования расхода хладагента в зависимости от тепловой нагрузки плит агрегата. Продолжительность замораживания устанавливается вручную путем изменения цикла работы агрегата.

Известен способ управления процессом замораживания путем регулирования подачи хладагента через группу плит в зависимости от положения диска (угла поворота ротора) [2].

Недостатком данного способа является отсутствие учета изменения входных характеристик сырья, хладагента, условий теплообмена, возможности корректировки течения процесса, так как управление осуществляется по жестко заданной программе (расход хладагента для группы плит в течение некоторого промежутка времени есть величина постоянная). Вследствие указанных причин колебания среднеинтегральной температуры блоков по опытным данным составляет от -5 до +8oC от заданного значения, что приводит к снижению качества продукции из-за продолжающихся в недомороженном блоке нежелательных микробиологических и автолитических изменений или к неоправданному перерасходу энергии (при понижении температуры блоков ниже заданной). Колебания конечной температуры блоков негативно влияет на дальнейшее их хранение и последующий процесс размораживания.

Задачей изобретения является повышение точности управления процессом замораживания и за счет этого обеспечение необходимого качестве продукта и снижение энергозатрат.

Поставленная цель достигается тем, что в роторном агрегате, разделенном на N групп плит, включающих морозильные плиты с приблизительно одинаковой тепловой нагрузкой, управление процессом замораживания осуществляют отдельно для каждой группы плит агрегата. По результатам измерения начальных температур пищевых продуктов и хладагента рассчитывают эталонную тепловую нагрузку на каждую группу плит и соответствующий расход хладагента. Далее в ходе процесса измеряют расход и разность температур хладагента на входе и выходе группы плит агрегата, после чего рассчитывают фактическую тепловую нагрузку и корректируют расход хладагента в зависимости от рассогласования между эталонной и фактической тепловой нагрузкой.

В основе предлагаемого способа лежит уравнение теплового баланса.

Известно, что количество тепла, необходимое для замораживания продукта, можно определить как (1)

(1)

где Qp - необходимое количество тепла, Дж;

qп - поверхностный тепловой поток от продукта, Вт/м2 ;

F - площадь теплопередающей поверхности, м2;

τ - время процесса, с.

Тепловой баланс удобно составить для тепловых потоков, относящихся к одной группе плит. Для замораживания в установившемся режиме без учета потерь тепла

qхл = qn, (2)

где qхл и qп - соответственно тепловой поток, воспринимаемый хладагентом, проходящим через группу плит и поверхностный тепловой поток от продукта, относящийся к данной группе, Вт/м2.

Тепловой поток, воспринимаемый хладагентом, равен

qхл = G • C•(tвых - tвх)/F, (3)

где G - расход хладагента через группу плит, кг/с;

C - удельная теплоемкость хладагента (в диапазоне изменения температуры ее можно считать постоянной), Дж/(кг•К);

Δt = tвых- tвх - разность температур хладагента соответственно на выходе и входе группы плит, oC.

Поверхностный тепловой поток от замораживаемого продукта изменяется во времени: от максимального значения в начале процесса, до минимального - в конце. С достаточной степенью точности это изменение можно аппроксимировать экспонентой

qn(τ) = A • exp(-B•τ) + C, (4)

где τ - текущее время процесса, с;

A, B и C - коэффициенты, зависящие от характеристик процесса.

В то же время поверхностный тепловой поток от продукта в любой момент времени может быть определен по формуле

qn(τ) = k •(tб- tx), (5)

где k - коэффициент теплопередачи от продукта к хладагенту, Вт/(м2 • K);

tб и tx - соответственно температура блока в данный момент времени и средняя температура хладагента, проходящего через группу плит, oC.

Уравнение (4) является эталонной моделью процесса замораживания (эталонной нагрузкой на группу плит), по которой устанавливается соответствующий данному моменту процесса расход хладагента через группу плит. В начальный момент эталонная модель рассчитывается с учетом выражения (5) по измеренным начальным температурам продукта и хладагента, заданным конечной температуре блока, условиям теплообмена и времени замораживания. В ходе процесса измеряется фактическая тепловая нагрузка группы плит, сравнивается с эталонной для данного момента времени и при наличии рассогласования автоматически производится корректировка расхода хладагента (в соответствии с выражением 3).

Для реализации способа, принятого за прототип, предназначено для управления процессом замораживания пищевых продуктов в роторном агрегате, разделенном на N групп морозильных плит.

Известное устройство содержит подключенные к трубопроводам подачи и отвода хладагента диски с радиальными каналами по числу групп плит для подсоединения к морозильным плитам, последовательно соединенные формирователь управляющего воздействия, а также исполнительный механизм, связанный с регулирующими органами подвода хладагента в радиальные каналы по числу групп плит.

Основным недостатком известного устройства является невысокая точность управления процессом замораживания, что приводит к снижению качества продукции и неоправданным энергетическим затратам.

Для устранения данного недостатка устройство для каждой группы плит снабжено датчиками температуры хладагента на входе и выходе и датчиком перемещения регулирующего органа, а для всех групп - датчиком начальной температуры пищевых продуктов. При этом формирователь управляющего воздействия реализован в виде вычислительного управляющего блока с эталонной моделью, к входам которого подключены соответствующие датчики.

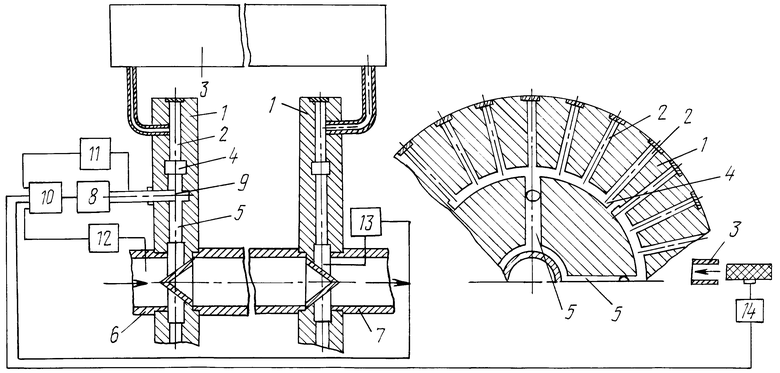

На чертеже показано предлагаемое устройство.

Коллектор роторного агрегата содержит диски 1 с каналами 2 для подсоединения к плитам 3 агрегата и сегментные полости 4, сообщающиеся радиальными каналами 5 с трубопроводами подвода и отвода хладагента 6 и 7 и с группой каналов 2 (соответственно группой плит). Устройство управления включает исполнительный механизм 8 и регулирующий орган 9, устанавливаемые в каждый радиальный канал 5 подвода хладагента (т.е. для каждой группы плит), формирователь управляющего воздействия 10, датчик перемещения регулирующего органа 11, датчики температуры хладагента на входе и выходе группы плит 12 и 13, датчик начальной температуры пищевых продуктов 14.

Устройство работает следующим образом.

Управление процессом замораживания ведется отдельно для каждой группы плит агрегата. Формирователь управляющего воздействия 10, реализованный в виде вычислительного управляющего блока с эталонной моделью изменения теплового потока от продукта (эталонной тепловой нагрузкой), по заданному оператором значению конечной температуры продукта, времени цикла работы агрегата и по сигналу датчика 14, автоматически измеряющего начальную температуру продуктов на загрузочном столе, рассчитывает коэффициенты эталонной модели и вырабатывает соответствующее управляющее воздействие на исполнительный механизм 8, который перемещает регулирующий орган 9, устанавливая расход хладагента через радиальный канал 5 и соответствующую группу плит 3, соединенных с сегментной полостью 4 каналами 2.

В ходе процесса формирователь управляющего воздействия 10 по сигналам датчика перемещения регулирующего органа 11, датчиков температуры хладагента 12 и 13 на входе и выходе группы плит агрегата определяет фактический тепловой поток (тепловую нагрузку), сравнивает его с эталонным значением и при необходимости автоматически корректирует расход хладагента для достижения заданной конечной температуры продукта за цикл работы агрегата. Корректировка производится при расхождении между фактическим (измеренным) и рассчитанным (эталонным) тепловым потоком, превышающем погрешность средств измерения (1%).

Таким образом, вследствие ведения процесса замораживания по эталонной модели отдельно для каждой группы плит, позволяющего согласовать в любой момент времени интенсивность замораживания и теплового потока для группы плит, в блоке достигается заданная конечная температура (с точностью ± 1oC) за установленное время (цикл работы агрегата). Предлагаемое устройство позволяет уменьшить требуемый расход хладагента на 20 - 30%, что также повышает экономическую эффективность работы роторного агрегата в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Коллектор роторного морозильного агрегата | 1982 |

|

SU1027484A1 |

| СПОСОБ УПРАВЛЕНИЯ РЕФРИЖЕРАТОРНОЙ СИСТЕМОЙ | 1998 |

|

RU2140048C1 |

| ПАРОМАСЛЯНАЯ ПЕЧЬ ДЛЯ ОБЖАРИВАНИЯ ПИЩЕВЫХ ПРОДУКТОВ | 2002 |

|

RU2233109C2 |

| СУШИЛЬНАЯ УСТАНОВКА С КОНДИЦИОНИРОВАНИЕМ СУШИЛЬНОГО ВОЗДУХА И С УТИЛИЗАЦИЕЙ ЕГО ОТХОДЯЩЕГО ТЕПЛА | 2002 |

|

RU2219446C2 |

| СПОСОБ КОПЧЕНИЯ ПИЩЕВЫХ ПРОДУКТОВ | 2000 |

|

RU2173522C1 |

| СПОСОБ ЗАМОРАЖИВАНИЯ ПРОДУКТОВ | 1994 |

|

RU2122694C1 |

| СПОСОБ ЗАМОРАЖИВАНИЯ ПРОДУКТОВ | 1998 |

|

RU2133001C1 |

| МАШИНА ДЛЯ УКЛАДКИ В ТАРУ ИЗДЕЛИЙ УДЛИНЕННОЙ ФОРМЫ | 2001 |

|

RU2176973C1 |

| СПОСОБ УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ ДОЗИРОВАНИЯ ПИЩЕВОЙ ПРОДУКЦИИ | 1993 |

|

RU2111523C1 |

| МАШИНА ДЛЯ УКЛАДКИ В ТАРУ ШТУЧНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2085451C1 |

Изобретение относится к холодильной технике и может быть использовано как на предприятиях пищевой промышленности, так и на судах рыболовного флота. Задачей изобретения является повышение точности управления процессом замораживания и за счет этого обеспечение необходимого качества продукта и снижение энергозатрат. Поставленная цель достигается тем, что роторный агрегат разделен на N групп плит, включающих морозильные плиты с приблизительно одинаковой тепловой нагрузкой. Управление процессом замораживания ведется отдельно для каждой группы плит агрегата. По результатам измерения начальных температур пищевых продуктов и хладагента рассчитывается эталонная тепловая нагрузка на каждую группу плит и соответствующий расход хладагента. Далее в ходе процесса производится измерение расхода и разности температур хладагента на входе и выходе группы плит агрегата, рассчитывается фактическая тепловая нагрузка и корректируется расход хладагента в зависимости от рассогласования между эталонной и фактической тепловой нагрузкой. Устройство для реализации предложенного способа содержит подключенные к трубопроводам подачи и отвода хладагента диски с радиальными каналами для подсоединения к морозильным плитам, формирователь управляющего воздействия, реализованный в виде вычислительного управляющего блока с эталонной моделью, исполнительный механизм, регулирующие органы подвода хладагента в радиальные каналы и для каждой группы плит дополнительно снабжено датчиками температуры хладагента на входе и выходе и датчиком перемещения регулирующего органа, а для всех групп плит - датчиком начальной температуры пищевых продуктов. 2 с.п.ф-лы, 1 ил.

| Ионов А.Г., Мекеницкий С.Я | |||

| Автоматизированные роторные морозильные агрегаты для замораживания пищевых продуктов | |||

| - М.: Пищевая промышленность, 1981, с | |||

| Прибор для получения стереоскопических впечатлений от двух изображений различного масштаба | 1917 |

|

SU26A1 |

| Ионов А.Г., Сердобинцев С.П | |||

| Совершенствование холодильной установки | |||

| Рыбное хозяйство, N 10, 1984, с | |||

| Способ получения смеси хлоргидратов опийных алкалоидов (пантопона) из опийных вытяжек с любым содержанием морфия | 1921 |

|

SU68A1 |

Авторы

Даты

1998-05-10—Публикация

1993-09-09—Подача