Изобретение относится к топливным бакам и конкретнее к композитным панелям для воздушных судов, в частности к композитным панелям, стойким к воздействию высокого давления и ударных напряжений и предназначенным для минимизации повреждений.

Композиционные материалы (композиты) такие, как эпоксидная смола, армированная графитовым волокном, быстро вытесняют металл в качестве материала, предпочтительного при разработке современных воздушных судов. Такие материалы обеспечивают малый вес и высокую прочность, а также возможность избежать сборки множества деталей за счет использования различных способов формования целостных конструкций. Одно из приложений композиционных материалов (композитов) заключается в формовании панелей, из которых собирают конструкции воздушных судов. В частности, композитные панели, армированные графитовым волокном, можно использовать для создания поверхностей конструкции, которые могут служить в качестве разделенных на участки стенок топливного бака, заключающего в себе топливную камеру.

При наличии такой конструкции топливного бака обычным является обеспечение некоторой степени баллистической стойкости с учетом возможности повреждений от ударов, например при попадании снаряда или другого инородного объекта, что может вызвать выброс топлива и потерю тягового усилия воздушным судном или, если опорная конструкция топливных баков служит также основной конструкцией воздушного судна, обширное повреждение может вызвать утрату целостности конструкции.

Обнаружено, что графитовые композитные панели, хотя они и обладают высокой прочностью и малым весом, подвержены серьезным повреждениям в случае воздействия "гидравлического тарана". Когда обладающий высокой скоростью объект, например снаряд, пронизывает топливный бак и попадает в его внутренность, содержащую топливо, движение этого объекта замедляется ввиду наличия сил лобового сопротивления. При замедлении объект передает свою кинетическую энергию окружающей текучей среде. При этом создается интенсивная волна давления, которая вызывает возникновение напряжений в стенках топливных отсеков. Обнаружено, что волна давления воздействует на стенку топливного отсека в точке, противолежащей точке проникновения объекта, и создает в панели перед ударом напряжение такой степени, что последующий удар может вызвать серьезное повреждение боковой поверхности панели вместо ожидаемого повреждения вследствие обычного проникновения. Результатом этого может быть невосстановимое разрушение топливного бака.

Среди известных технических решений отметим заявку EP-A-047229, в которой раскрыт способ изготовления изогнутой композитной панели. В заявке US-A-3559703 раскрыт резервуар для топлива, имеющий гофрированные упругие стенки, установленный в оболочке с разрывными фиксаторами, которая раскрывается при ударе, позволяя резервуару для топлива расширяться. В документе WO 90/14862 раскрыта защищенная система подачи и хранения топлива, в которой используется сеть каналов подачи пены для того, чтобы после разрушения при ударе высвобождалось пламягасящее химическое вещество.

В заявке EP-A-0237095 раскрыт композиционный материал для броневых плит, содержащий керамический противоударный слой, подкладку из перемещающихся металлических пластин и слоев волокон, опорный элемент и изнаночный слой. В заявке US-A-5022307 раскрыт композитный экран, в котором используются энергопоглощающий слой каучука, буферная плита, разрушаемый элемент и второй энергопоглощающий слой каучука. В заявке US-A - 4352851 раскрыта самолетная броня, имеющая листовой металлический элемент, слой пропитанной полисульфидом ткани на металлическом элементе, совокупность боковых несущих элементов, прикрепленных к другой стороне металлического элемента для придания жесткости, по меньшей мере один слой жесткого пенопласта, помещенный в объеме пустот, простирающемся между боковыми несущими элемента, и второй пропитанной полисульфидом баллистической ткани, который простирается поверх боковых несущих элементов, образуя покрытие брони.

Цель настоящего изобретения заключается в том, чтобы разработать панель, изготовленную из армированного волокном композиционного материала (композита), стойкого к ударному разрушению, являющемуся следствием воздействия гидравлического тарана.

Другая цель состоит в том, чтобы разработать панель, которая имеет средства минимизации давления и ударных повреждений как в месте проникновения инородного объекта в топливный бак, так и в месте выхода инородного объекта из топливного бака.

Еще одной целью является получение такой композитной панели, которая имеет поглощающую давление сердцевину, которая обеспечивает прочность конструкции при нормальной работе, но дробится, когда подвергается воздействие гидравлического тарана.

И еще одной целью является получение такой композитной панели, которая имеет средства поглощения воздействия гидравлического тарана за счет прогиба наружного слоя панели для предотвращения появления напряжений перед ударом.

Эти и другие задачи настоящего изобретения решаются путем разработки композитной панели, содержащей внутренний армированный волокном слой, упрочающую сердцевину, наружный армированный волокном слой, средства для частичного высвобождения внутреннего армированного волокном слоя у его периферии, причем наружный слой имеет меньший модуль упругости, чем внутренний слой, что позволяет наружному слою прогибаться и поглощать высокое внутреннее давление без отделения от прилагающих структур.

В другом варианте осуществления настоящего изобретения композитная панель содержит внутренний армированный волокном слой, наружный армированный волокном слой и упрочняющую сердцевину, изготовленную из материала, который разрушается для поглощения высокого внутреннего давления для предотвращения возникновения напряжений в наружном слое и для предотвращения роста его жесткости. Необязательные средства полос могут быть размещены на некотором расстоянии друг от друга поверх наружного слоя, причем эти средства полос состоят из волокнистого материала, модуль упругости которого отличается от модуля упругости волокна, употребленного при изготовлении наружного слоя. Средства полос играют роль упругой арматуры, позволяющей дать наружному слою возможность дополнительного упрочнения всей панели в целом во избежания разрушения панели по ее периферии. Такие полосы обладают дополнительным преимуществом разделения панели на отдельные участки для ограничения распространения трещин.

При использовании настоящего изобретения удается избежать повышения жесткости композитной панели, за счет чего предотвращается разрушение панели по ее периферии. Кроме того, предлагаемая конструкция ограничивает ударное повреждение локализованным проникновением, сопровождаемым некоторым ограниченным локализованным трещинообразованием, предотвращая значительные потери топлива. Следовательно, использование предлагаемых панелей значительно увеличивает долговечность топливного бака.

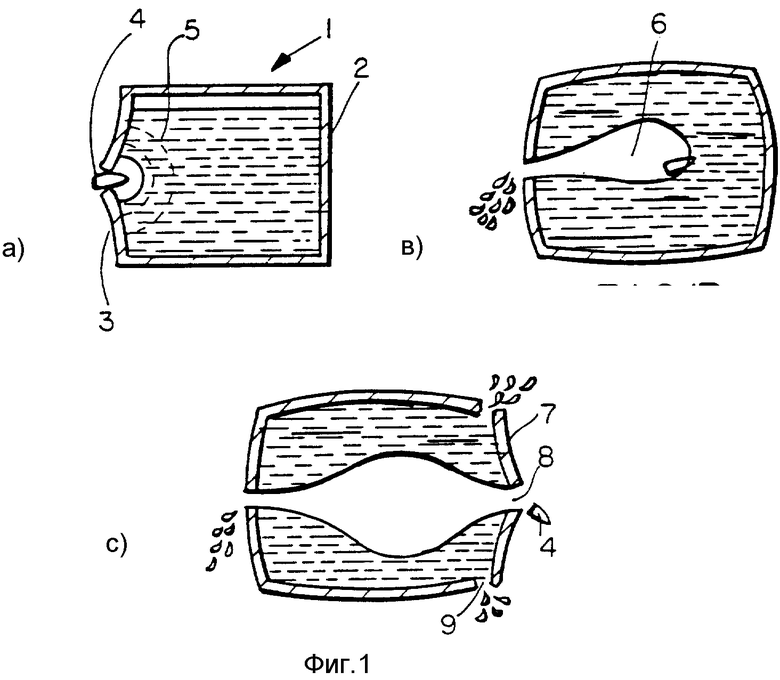

На фиг.1a, 1b и 1c показаны последовательные изображения известного топливного бака, подвергающегося удару инородного объекта;

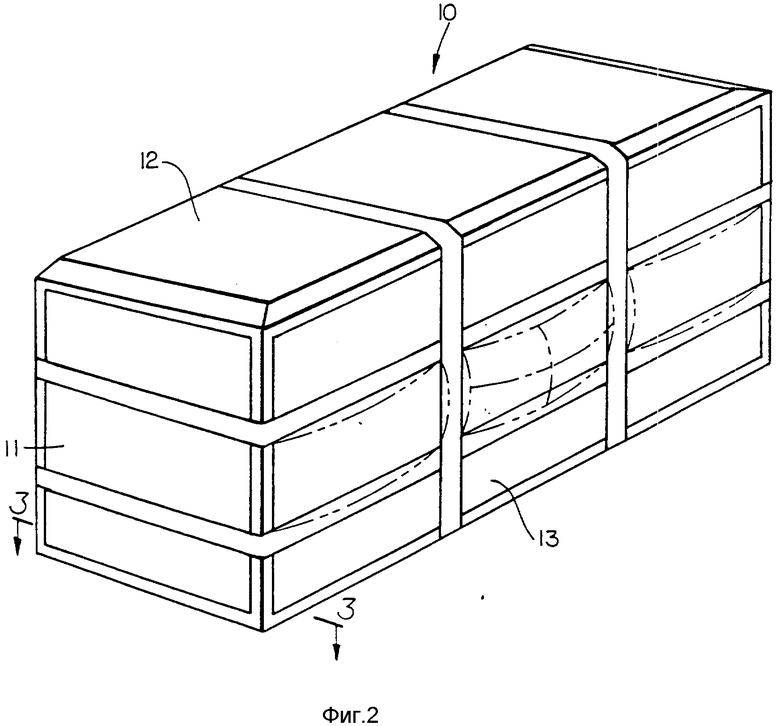

на фиг.2 - перспективное изображение топливного бака, сконструированного в соответствии с настоящим изобретением, причем штрихпунктирной линией показано мембранообразное расширение боковой панели, подвергающейся воздействию гидравлического тарана;

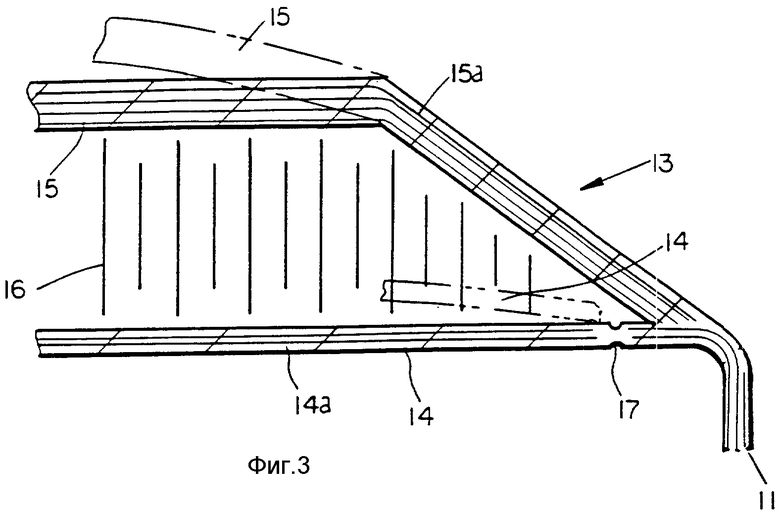

на фиг. 3 - разрез вдоль линий 3-3, изображенных на фиг.2;

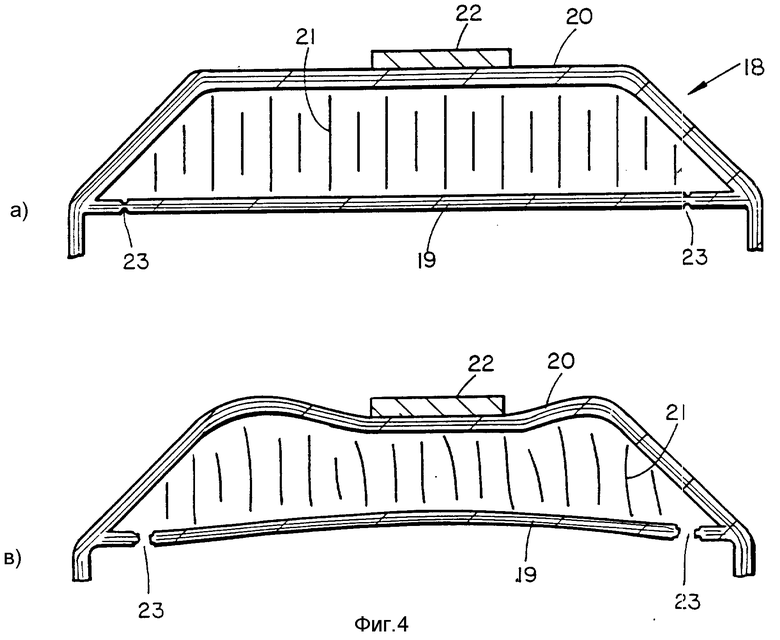

на фиг. 4a показан разрез, изображающий композитную панель перед ударом; на фиг. 4b - панель, поглощающая внутреннее высокое давление за счет высвобождения внутреннего слоя и прогиба наружного слоя;

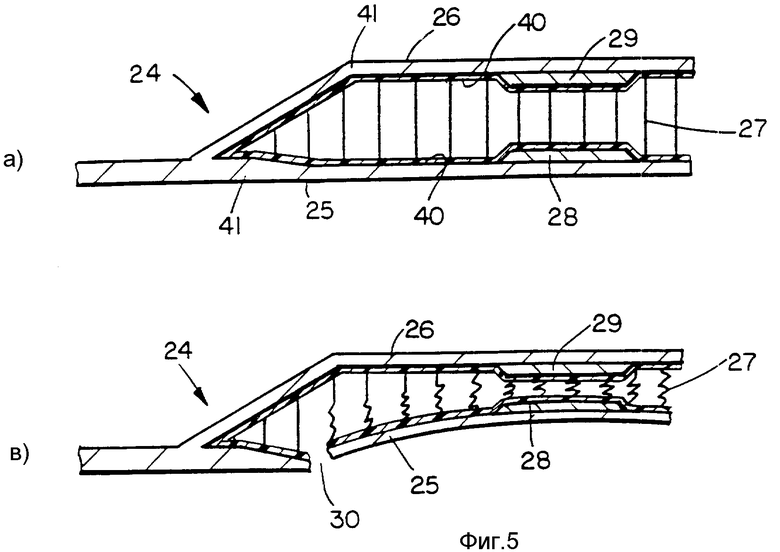

на фиг. 5a показан другой вариант осуществления изобретения, включающий разрушаемую сердцевину между внутренним и наружным слоями; на фиг. 5b показано поглощение высокого внутреннего давления дробящейся сердцевиной таким образом, что наружный слой не перенапрягается;

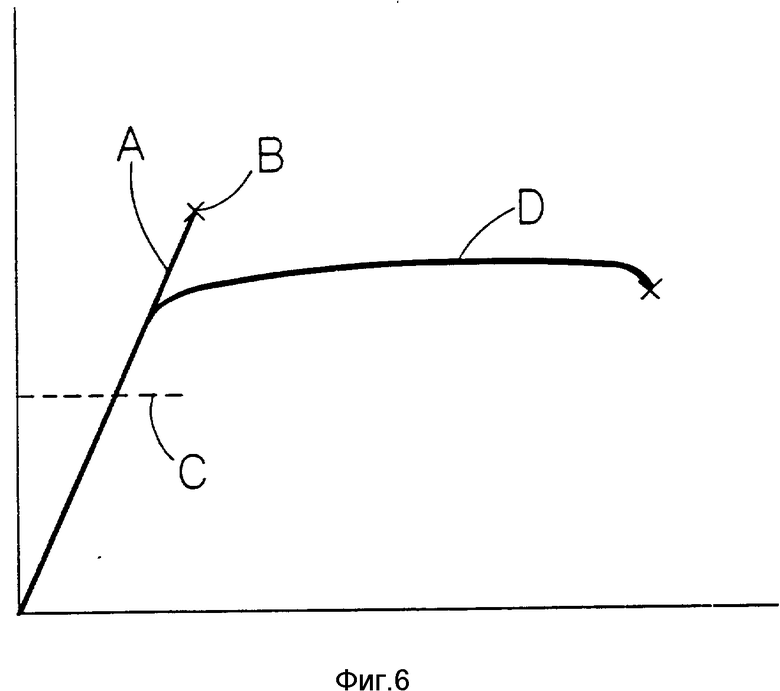

на фиг. 6 приведен график, отображающий зависимость напряжения нагрузки от смещения для различных конструкций сердцевины.

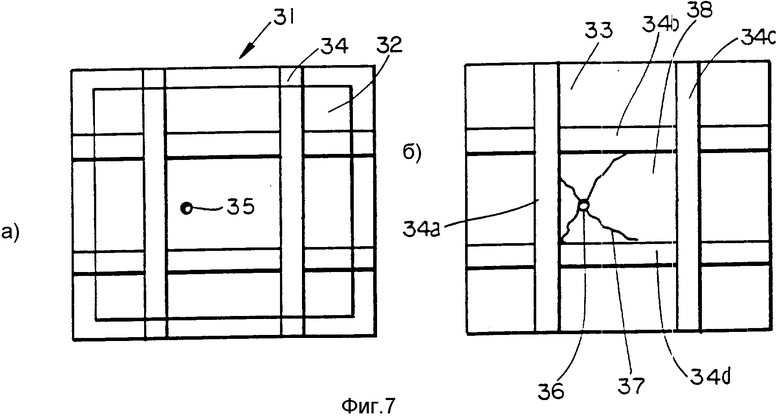

на фиг. 7a показана предлагаемая композитная панель с типовым входным повреждением; на фиг. 7b - типовое минимизированное выходное повреждение разделенной на отсеки панели, сконструированной в соответствии с изобретением.

Обращаясь к фиг. 1a-c, отмечаем, что на них показаны типовые последствия удара в случае известного композитного топливного бака. Изображенный на фиг. 1a топливный бак 1 содержит топливо 2 и имеет первую стенку 3, которая испытывает удар со стороны объекта 4. Это вызывает образование волны давления 5.

На фиг. 1b показано, что объект создает каверну 6, а смещаемая текучая среда и волна давления заставляют каждую из других стенок бака выпучиваться наружу. Таким образом, стенки растягиваются до предела. На фиг. 1c показано, что объект 4 пробивает стенку 7 бака, вызывая локализованное ударное повреждение 8 и разрушение периферийных кромок 9 из-за наличия предварительного напряжения панели и ударных напряжений.

Обращаясь к фиг. 2, отмечаем, что здесь изображен топливный бак 10, сконструированный в соответствии с настоящим изобретением. Топливный бак 10 имеет торцевую стенку 11, верхнюю стенку 12 и боковую стенку 13. Каждая из стенок представляет собой композитную панель, имеющую конкретное расположение материалов, собранных в соответствии с настоящим изобретением.

Обращаясь к фиг. 3, отмечаем, что здесь показан частичный разрез боковой стенки 13. Боковая стенка представляет собой композитную панель, которая включает в себя внутренний слой 14, состоящий из армированной волокном пластмассы, предпочтительно являющейся сборкой армированных волокном слоев 14a, наружный слой 15, также состоящий из армированной волокном пластмассы, и сердцевину 16, заключенную между слоями, которая обеспечивает дополнительную структурную жесткость боковой стенки. Наружный слой состоит из минимального количества структурных слоев 15a, которые необходимы для содержания топлива в баке с некоторым запасом надежности. Выбор структурных слоев заключается в выборе волокна и/или ориентации таким образом, что слой имеет дополнительную способность прогибаться до предела, чтобы поглотить воздействие некоторого усилия, что позволяет этому слою деформироваться подобно мембране путем растяжения. Внутренний слой 14 имеет непрерывные или прерывистые ослабляющие структуры 17 на своей периферии, которые обладают достаточной прочностью, чтобы противостоять нормальным рабочим усилиям, например, чтобы выдержать вес топлива с запасом надежности, но, в то же время, достаточно слабы, чтобы разрушаться, когда подвергаются воздействию повышенных давлений, являющихся результатом, например, действия гидравлического тарана. Таким образом, внутренний слой вместе с наружным слоем работает в качестве основной опорной конструкции топливного бака, причем наружный слой работает как статически неопределимая конструкция, когда внутренний слой подвергается воздействию любого избыточного давления (например, являющегося следствием гидравлического тарана).

Обращаясь снова к фиг. 3, отмечаем, что, как показано штрихпунктирной линией, волна давления, создаваемая внутренним слоем, должна разрушать ослабляющую структуру 17. Это вызывает смещение внутреннего слоя 14 наружу, в сердцевину 16. Это должно поглотить часть усилия. Затем это усилие воздействует на наружный слой 15, заставляя его реагировать подобно мембране, чтобы поглотить остающееся усилие. Внутренний слой 14 и сердцевина 16 также первыми вступают в контакт с пронизывающим объектом, демпфируя ударное повреждение на наружном слое и уменьшая склонность к повреждению периферийных кромок.

Вокруг наружной и/или внутренней сторон каждой композитной панели необязательно сформованы упрочняющие полосы, предпочтительно, с обеих сторон, чтобы регулировать степень локального повреждения панели.

Обращаясь к фиг. 4a, отмечаем, что панель 18 имеет внутренний слой 19, наружный слой 20, промежуточную сердцевину 21 и дополнительно имеет полосу 22, расположенную над наружным слоем, простирающуюся над частью его поверхности. Вообще говоря, полосы имеют модуль упругости, отличающийся от модуля упругости лежащих под ними слоев, чтобы обеспечить промежуточное упрочнение панели для противодействия локально большим перемещениям, и таким образом полосы поглощают часть усилия удара, предотвращая его передачу периферийным кромкам. Следовательно, удар внутри любого участка, ограниченного пересекающимися полосами, должен происходить с уменьшением распространения ударного усилия к кромкам топливного бака и за счет этого будет предотвращено периферийное повреждение. Таким образом, полосы локализуют повреждение за счет разделения панели на участки.

На фиг. 4b показаны результаты воздействия удара, когда волна давления разрушила внутренний слой 19 на периферийных ослабляющих структурах 23, смещая внутренний слой с прижатием сердцевины 21 к наружному слою 20. Полоса 22 обеспечивает усиление в выбранной ограниченной области, поглощая часть усилия, которое в противном случае передавалось бы целиком на периферийные кромки наружного слоя. Полоса 22 также способствует локализации повреждений при пронизывании инородным объектом. Таким образом, разделение панели на участки повышает надежность панели.

Предлагаемая панель включает в себя внутренний слой, состоящий из армированного волокном материала с относительно высоким модулем упругости, который играет роль основного структурного слоя. Например, можно использовать эпоксидный материал, армированный волокном. Наружный слой предпочтительно состоит из материала с меньшим модулем упругости, что способствует получению большого удлинения. Типичным материалом наружного слоя можно считать стекловолокно или армированную полиамидным волокном эпоксидную смолу. Ослабляющие структуры вдоль кромок панели можно получить путем подрезания или вышлифовывания отдельных структурных слоев с образованием слабого места в предназначенной для этого области. Средства лент должны быть изготовлены из материала с совместно высоким удлинением, как армированная стекловолокном эпоксидная смола, чтобы дать возможность наружному слою играть роль гибкой мембраны, но в то же время несколько более прочного, чтобы избирательно усиливать наружный слой, позволяя неусиленным областям прогибаться отдельными участками. Материал сердцевины может быть жестким, таким, как материал ячеистой графитовой сердцевины или ячеистой металлической сердцевины, причем конкретный вариант выбирают, исходя из структурных свойств, и он заключен между слоями. При таком варианте осуществления изобретения выбор сердцевины не ограничен.

Обращаясь к фиг. 5a, отмечаем, что на ней изображен другой вариант осуществления настоящего изобретения. Панель 24 имеет внутренний слой 25, наружный слой 26 и расположенную между ними сердцевину 27. Внутренний и наружный слои имеют прикрепленные к ним в качестве единого целого внутреннюю и наружную полосы 28 и 29. В этом варианте сердцевина является структурной опорой слоев, но состоит из дробящегося материала, имеющего заданный предел текучести, а не из обычно используемого в таких случаях относительно жесткого материала. При такой способности к дроблению должная структурная прочность при нормальных рабочих усилиях все же гарантируется. Однако в случае приложения избыточного усилия, а не за счет передачи усилия через сердцевину, эта сердцевина поглощает указанное усилие за счет своего дробления. Предпочтительно, сердцевина имеет предел текучести, при превышении которого происходит деформация сердцевины. После этого сердцевина дробится, поглощая усилие с предотвращением перенапряжения наружного слоя.

Обращаясь к фиг. 5b, отмечаем, что здесь изображена панель, показанная на фиг. 5a, подвергающаяся воздействию усилия, возникающего при гидравлическом таране. Внутренний слой 25 разрушен на участке 30 и смещен наружу. Тем не менее, не передавая усилие на наружный слой 26, сердцевина 27 дробится и уплотняется, препятствуя таким образом передаче усилия на наружный слой. Последующий удар со стороны какого- либо объекта не должен, таким образом, затрагивать наружный слой с повышенной жесткостью, и потенциал периферийного повреждения снижается.

Для целей, преследуемых при данном приложении, "дробящаяся" сердцевина - это сердцевина, которая имеет жесткость, достаточную для гарантии структурной целостности конструкции без ее деформации, когда конструкция подвергается воздействию нормальных рабочих усилий, таких, как вес топлива или усилия при болтанке во время различных маневров воздушного судна, до тех пор, пока нагрузка не превышает допустимые пределы, и течет с проявлением пластической деформации и дробления, поглощая дополнительные усилия. Вообще говоря, конструкция сердцевины, имеющая прочность на сдвиг 2,068 МПа (300 футн-сил/кв. дюйм), модуль сдвига при сжатии 2,736 МПа (180 кгс/кв.дюйм) поперечного сдвига 1,064 МПа (70 кгс/кв.дюйм), является удовлетворительной.

На фиг. 6 показана предпочтительная последовательность разрушения. Жесткая сердцевина, которая не дробится, передает все нагрузки на точку разрушения наружного слоя, что отображено линией A и точкой B. Линия C отображает предел нормальных рабочих усилий. При использовании дробящейся сердцевины значительное смещение сердцевины перед разрушением способствует поглощению энергии с демпфированием воздействий на наружный слой, что отображено линией D. Таким образом, можно при реализации настоящего изобретения использовать такие материалы, как жесткий, не разрушающийся пенопласт, а также можно использовать металлические сердцевины низкой плотности в качестве предлагаемых сердцевин.

Дополнительным преимуществом при использовании дробящейся сердцевины является сочетание со средством полос, при котором панели имеют повышенную стойкость к ударным повреждениям.

Обращаясь к фиг. 7a и 7b, отмечаем, что панель 31, сконструированная в соответствии с панелью, изображенной на фиг. 5a и 5b, имеет наружный слой 32, внутренний слой 33 и полосы 34. На фиг.7a показано, что наружный слой имеет типовое входное повреждение, ограниченное контурами пробоя 35, приблизительно соответствующими форме наносившего удар объекта. На фиг.7b показан внутренний слой 33, который имеет типовое выходное повреждение в случае использования настоящего изобретения. Внутренний слой 33 также имеет пробой 36, приблизительно соответствующий по форме объекту, с радиальными трещинами 37. Заметно, что трещины остаются в пределах ограниченного участка 38, окаймленного полосами 34a, b, c, d. Разрушаемая сердцевина имеет уменьшенное повреждение за счет поглощения кинетической энергии при движении объекта сквозь эту сердцевину. Кроме того, полосы разделяют панель, образуя участки панели, и тем самым полосы способствуют минимизации распространения трещин от точки выхода объекта. Такое минимизированное повреждение дополнительно минимизирует возможность невосстановимого разрушения топливного бака при ударе.

Внутренний и наружный слои могут состоять из слоев армированной графитовым волокном эпоксидной смолы, выполненных и многочисленных структурных слоев армированного графитовым волокном материала. Сердцевину предпочтительно изготавливают из алюминия. Алюминиевая сердцевина предпочтительно имеет ячеистую структуру с плотностью по меньшей мере от 72,083 кг/м3 до 128,148 кг/м3 (от 4,5 фунтов/куб.фут до 8 фунтов/куб.фут). При плотности менее 72,083 кг/м3 (4,5 фунта/куб.фут) нормальные усилия деформируют сердцевину, при плотности более 128,148 кг/м3 (8 фунтов/куб.фут) не происходит дробления до передачи значительного усилия наружному слою. Если говорить о соответствующей толщине, то толщина сердцевины должна составлять примерно от 12,7 мм (1/2 дюйма) до 25,4 мм (1 дюйма). Графитовые слои состоят из многочисленных структурных слоев, причем каждый структурный слой обычно имеет толщину около 0,19 мм (0,0075 дюйма).

Для формирования внутреннего и наружных слоев можно использовать до 14 структурных слоев. Обычно каждый слой имеет общую толщину около 0,76 мм (0,030 дюйма) и состоит из 3-6 структурных слоев.

Предпочтительно, между сердцевиной и внутренним и наружным слоями располагают изолирующие лицевые слои, чтобы ограничить электрохимическую коррозию.

На фиг.5а пара вуалирующих слоев 40 армированной стекловолокном эпоксидной смолы изолирует графитовые структурные слои 41 от алюминия во избежание электрохимической коррозии. Как и в другом варианте, средствами полос являются полосы армированной стекловолокном эпоксидной смолы, оказывающие сопротивление давлению гидравлического тарана за счет того, что действуют как усиление в выбранных областях с целью локализации ударного повреждения.

Армированные стекловолокном полосы имеют относительное удлинение, которое в один-два раза больше, чем у графита. Типовой топливный отсек имеет длину 2,134 м (7 футов) и высоту 0,914 м (3 фута), а полосы шириной примерно 50,799 мм (2 дюйма) размещены на панели на расстоянии 177,80 - 203,20 мм (7-8 дюймов) друг от друга. Армированные стекловолокном полосы предпочтительно состоят из четырех слоев армированной стекловолокном эпоксидной смолы общей толщиной 0,76 мм (0,030 дюйма).

Сравнительный пример I.

Панель, имеющую внутренний слой из армированной графитовым волокном эпоксидной смолы, наружный слой из армированной графитовым волокном эпоксидной смолы и жесткую сердцевину испытывали на ударное повреждение. Внутренний и наружные слои состояли из четырех структурных слоев и имели каждый толщину 0,76 мм (0,030 дюйма). Жесткий сердечник состоял из графитовой ячеистой структуры, имеющей плотность 128,148 кг/м3 (8 фунтов/куб, фут) (HEXELL HFT-G 3/16-8). После удара панель имела значительное повреждение сердцевины и слоев.

Сравнительный пример II.

Панель из армированной графитовым волокном эпоксидной смолы, соответствующая сравнительному примеру I, дополнительно включает в себя накрывающие ребра жесткости участков, например прерывистые гофры жесткости типа изнанки, для упрочнения наружного слоя. При ударном воздействии снаряда такие ребра, как выяснилось, отрывались от панели после удара, и панель имела серьезные повреждения.

Сравнительный пример III.

Панель из армированной графитовым волокном эпоксидной смолы, соответствующая сравнительному примеру I, имела непрерывные гофрированные ребра жесткости, прикрепленные к ней. Выполненные таким образом ребра жесткости служили всему наружному слою. Панель подвергали ударному повреждению, и было обнаружено, что ребра жесткости после удара оторвались, а панель имела серьезные повреждения.

Сравнительный пример IV.

Изготавливали конструкцию панели в виде бутерброда, имеющую наружный и внутренний слои из армированной графитовым волокном эпоксидной смолы, причем каждый слой состоял из четырех структурных слоев, соответствующих сравнительному примеру I, и жесткую алюминиевую сердцевину, состоящую из ячеек размером 3,175 мм (1/8 дюйма), выполненную из алюминиевого сплава марки 5056 с толщиной фольги 0,051 мм (0,002 дюйма) для получения плотности 129,750 кг/м3 (8,1 фунта/куб.фут). Панель подвергали ударному воздействию снаряда. Входное повреждение ограничивалось пробоем, сравнимым с диаметром снаряда, использовавшегося при испытаниях. Однако, на выходной стороне панели наблюдалось серьезное повреждение наружного слоя.

Пример V.

Панель, сконструированную в соответствии с настоящим изобретением, подвергали ударному повреждению. Панель содержала внутренний и наружный слои армированной графитовым волокном эпоксидной смолы, причем каждый слой имел четыре структурных слоя армированной графитовым волокном эпоксидной смолы. Вуалирующие слои армированной стекловолокном эпоксидной смолы использовали для изоляции армированных графитовым волокном слоев от дробящейся алюминиевой сердцевины, выполненной из алюминиевого сплава марки 5056 с размером ячейки 3,175 мм (1/8 дюйма), толщиной фольги 0,025 мм (0,001 дюйма) и имеющую плотность 72,083 кг/м3 (4,5 фунта/куб.фут). На внутренней и наружной поверхностях панели были предусмотрены полосы армированной стекловолокном эпоксидной смолы. Ширина полос составляла около 50,799 мм (2 дюймов), и они располагались на расстоянии около 203,20 мм (8 дюймов) друг от друга. После удара снаряда входное повреждение ограничивалось отверстием, сравнимым с размером наносящего удар снаряда, а выходное повреждение ограничивалось пробоем и поверхностными трещинами, которые были заключены внутри ограниченного полосами из армированного стекловолокном материала участков панели. Эта конфигурация была единственной, которая сводила повреждения к приемлемым с точки зрения надежности конструкции уровням.

Сочетание относительно жесткой, но дробящейся сердцевины, которая минимизирует степень повреждения при пробое и воздействия гидравлического тарана, со слоями из армированной графитовым волокном эпоксидной смолы, обеспечивающими достаточную прочность для противодействия обычно возникающим рабочим усилиям, и с полосами из армированной стекловолокном эпоксидной смолы, придающими высокую прочность для усиления слоев для противодействия влиянию гидравлического тарана, и, кроме того, играющими роль средства локализации ударного повреждения за счет ограничения распространения трещин прилегающими к месту повреждения областями, обеспечивает превосходную композитную панель для изготовления, в частности, топливного бака, или для сооружения любой конструкции, которая должна быть стойкой к воздействию давления и ударов.

Хотя проиллюстрированы и описаны лишь предпочтительные варианты осуществления настоящего изобретения, для специалистов в данной области техники очевидно, что возможны различные изменения и модификации без выхода за рамки объема настоящего изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО НА ОСНОВЕ ЛАЗЕРА ДЛЯ ИЗМЕРЕНИЯ РАССТОЯНИЯ ДО СОВМЕСТНОЙ ЦЕЛИ И/ИЛИ УРОВНЯ ЖИДКОСТИ | 1994 |

|

RU2101731C1 |

| ТОРОИДАЛЬНЫЙ ФЮЗЕЛЯЖ БЕСПИЛОТНОГО ВОЗДУШНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1993 |

|

RU2108267C1 |

| СООСНЫЙ ПОДУЗЕЛ ТРАНСМИССИЯ/ЦЕНТРАЛЬНАЯ ВТУЛКА УЗЛА НЕСУЩИХ ВИНТОВ БЕСПИЛОТНОГО ВОЗДУШНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1993 |

|

RU2108269C1 |

| МАТЕРИАЛ ПРЕПРЕГА, СПОСОБНЫЙ ОБЕСПЕЧИВАТЬ ЗАЩИТУ ОТ УДАРА МОЛНИИ И СТОЙКОСТЬ К ПРОЖОГУ | 2016 |

|

RU2724263C2 |

| ЛОПАСТНОЙ ПОДУЗЕЛ НЕСУЩЕГО ВИНТА БЕСПИЛОТНОГО ВОЗДУШНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1993 |

|

RU2125952C1 |

| ПРИВОДНОЙ КИНЕМАТИЧЕСКИЙ УЗЕЛ БЕСПИЛОТНОГО ВОЗДУШНОГО ЛЕТАТЕЛЬНОГО АППАРАТА | 1993 |

|

RU2114766C1 |

| МНОГОСЛОЙНАЯ БАРЬЕРНАЯ СИСТЕМА (ВАРИАНТЫ) | 2004 |

|

RU2329898C2 |

| МЕЖСЛОЙНОЕ УСИЛЕНИЕ УДАРНОЙ ПРОЧНОСТИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2590539C2 |

| ГИБКАЯ ТРУБЧАТАЯ КОНСТРУКЦИЯ И СПОСОБ ЕЕ ФОРМИРОВАНИЯ, СПОСОБЫ ФОРМИРОВАНИЯ СПИРАЛЬНОГО ЭЛЕМЕНТА И СОЕДИНЕНИЯ С ТРУБЧАТОЙ КОНСТРУКЦИЕЙ | 1992 |

|

RU2104437C1 |

| СПОСОБ ПРОИЗВОДСТВА БРОНЕПАНЕЛЕЙ НА ОСНОВЕ ЦЕМЕНТА | 2009 |

|

RU2492054C2 |

Использование: в топливных баках для воздушных судов, а конкретнее в композитных панелях для топливных баков. Сущность изобретения: топливный бак содержит стойкую к воздействию давления композитную панель, имеющую внутренний армрованный волокном слой, наружный армированный волокном слой и расположенную между ними сердцевину. Внутренний слой имеет ослабляющие структуры у своих периферийных кромок, а наружный слой имеет отличающийся и меньший, чем у внутреннего слоя модуль упругости для обеспечения некоторой степени относительного удлинения. Упрочняющие полосы расположены вокруг панели так, что она разделена на отдельные участки. Внутренняя сердцевина может быть выполнена из дробящегося материала, который имеет предел текучести, достаточный для создания опоры конструкции при нормальных рабочих условиях. 9 з. п. ф-лы, 7 ил.

| US, заявка, А, 3559708, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1998-05-27—Публикация

1993-12-30—Подача