Изобретение относится к способу получения наполненных поливинилхлоридных композиций, которые могут быть использованы преимущественно для изоляции проводов и кабелей, а также при производстве пленок, шлангов и т.п.

Известен способ получения поливинилхлоридной композиции (патент N 60377, кл. C 08 F 47/00, 1976), в котором в верхнюю камеру скоростного смесителя вводят при перемешивании компоненты и перемешивают 15-20 мин при 90-100oC, перегружают в нижнюю камеру и перемешивают еще 10-15 мин для охлаждения до 35-40oC. Композиция, полученная по этому способу, содержащая на 100 мас.ч ПВХ: 50-120 мас. ч. пластификатора, 50-150 мас.ч. наполнителя, 1-5 мас.ч. стабилизатора, имеет потери в массе 3,1-4,8%, расчетный срок службы при 70oC - 5,5 - 17,1 лет, производительность экструдирования 230-300 г/мин.

Известен также способ получения наполненной полимерной композиции (авт. св. SU, 1030387, кл. C 08 L 27/06, 1981), включающий смешение суспензионного ПВХ с наполнителем, с предварительно подогретой до 70oC суспензией стабилизатора в пластификаторе. Суспензия стабилизатора в пластификаторе вводится в суспензионный ПВХ с наполнителем в течение 8-10 мин. Смешение проводится в смесителе, предварительно нагретом до 80-100oC. Перемешивание смеси осуществляют при 100-120oC в течение 10-30 мин.

Композиция, полученная по данному способу, содержащая на 100 мас.ч. ПВХ: 50-120 мас. с. пластификатора, 50-150 мас.ч. наполнители, 1-5 мас.ч. стабилизатора, имеет потери в массе 2,0-3,5% расчетный срок службы при 70oC - 8,6 - 18 лет, производительность экструдирования 280-350 г/мин.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому является способ получения полимерной композиции (патент RU, 2048487, кл. C 08 J 3/215, 1995), включающий:

1. Смешение суспензионного ПВХ с суспензией стабилизатора в пластификаторе и наполнителем при нагревании до 80-120oC.

2. Часть суспензии стабилизатора в количестве 15-25 мас.% от общей загрузки входят в смеситель одновременно с поливинилхлоридом при 20-60oC.

3. Остальное количество совместно с наполнителем смешивают при 70-75oC.

Полученная композиция содержит: суспензионный поливинилхлорид (ПВХ), пластификатор (ДАФ-789, ТОПМ, ХП-300), стабилизаторы (ТОСС, ДОФТС, СтСА), наполнители (мел тонкодисперсный, каолин КД-10, алюминия оксида тригидрат).

Данная композиция, полученная по вышеуказанному способу, имеет потери в массе 0,6-1,25%, срок службы при 70oC - 19,1 - 35 лет, производительность экструдирования 370 - 460 г/мин.

Недостатками известных способов являются высокая шероховатость поверхности полученной композиции, которая влияет на сыпучесть материала, что ведет к ухудшению технологичности и снижению производительности. Кроме того, по известным способам получают композиции с недостаточной производительностью экструдирования.

Задача изобретения - получение полимерной композиции со сниженной шероховатостью поверхности гранул и увеличение производительности ее экструдирования, при сохранении потерь в массе и срока службы композиции.

Поставленная задача решается за счет того, что наполненную полимерную композицию получают в присутствии низко- и высокодисперсного антипиренов, лубриканта и пигментов в две стадии: сначала смешивают предварительно раздельно приготовленные дисперсии низкодисперсного антипирена и наполнителя в пластификаторе с суспензионным поливинилхлоридом, пластификатором, стабилизатором и лубрикантом при 40-50oC в течение 3-5 мин (1 стадия смешения).

Затем эту композицию смешивают с высокодисперсным антипиреном и пигментами в течение 20-30 мин при конечной температуре 100-110oC (2 стадия смешения).

В предлагаемом способе используют: суспензионный поливинилхлорид (ПВХ) марок ПВХ С-7058М и ПВХ С-7059М (ГОСТ 14332-78, в качестве пластификатора - диактилфталат (ДАФ-789), ди-(2-этилгексил) фталат (ДОФ), ди-(2-этилгексил)себацинат (ДОС) (ГОСТ 8728-77, ТУ 6-05-11-1-256-80), хлорпарафин (ХП-470) ТУ 6-01-568-76, в качестве стабилизаторов - трехосновный сульфат свинца (ТОСС) (ТУ 6-09-17-210-88), свинец кремнекислый (ТУ 6-18-44-77), стеарат кальция (СтСа) (ТУ 6-14-722-76), стабилизатор комплексный сложный СКСК-17 (ТУ 6-09-4346-78), дифенилолпропан (ДФП) (ГОСТ 12138-86).

В качестве низкодисперсного антипирена композиция содержит трехокись сурьмы (ТУ 48-14-1-77), щавелевокислый аммоний (ГОСТ 5712-78), в качестве высокодисперсного антипирена - алюминия оксида тригидрат (ТГА) (ТУ 6-47-57-92), аэросил (ГОСТ 14922-77), в качестве наполнителя - мел (ГОСТ 12085-73), белую сажу (ГОСТ 18307-78), в качестве лубриканта - кислоту стеариновую техническую (стеарин) (ГОСТ 9419-78), 1,2-оксистеариновую кислоту (ГОСТ 9421-77), в качестве пигментов - диоксид титана (ТУ 48-0501-347-92), двуокись титана пигментная (ГОСТ 9808-84), лак бордо СК (ГОСТ 5692-73), лак красный ГСМ (ТУ 6-14-188-79), пигмент зеленый (ГОСТ 4579-79), пигмент зеленый фталоцианиновый (ТУ 6-14-408-76), углерод технический (ГОСТ 7885-86).

Пример конкретного выполнения. В смеситель, предварительно нагретый до 40-50oC, вводилось 100 мас.ч. суспензионного поливинилхлорида марки ПВХ-С-7059М, 35 мас.ч. пластификатора ДОФ, 3 мас.ч. трехосновного сульфата свинца, 2 мас.ч. стеарата кальция, 1,0 мас.ч. дифенилолпропана, 0,5 мас.ч. стеариновой кислоты и смешивалось с 15,6 мас.ч. предварительно приготовленной дисперсией трехокиси сурьмы с ДОФ, взятых в соотношении 1:1,6 и 30 мас.ч. дисперсий мела с ДОФ, взятых в соотношении 1:1, в течение 2-3 мин (1 стадия смешения). Затем в эту композицию вводилось 50 мас.ч. алюминия оксида тригидрата и 1 мас.ч. технического углерода и перемешивалось 20-30 мин при конечной температуре 100-110oC (2 стадия смешения). После чего смесь переводилась в охладитель, где охлаждалась до 30-40oC. Охлажденная смесь гранулировалась при температуре расплава 150-170oC.

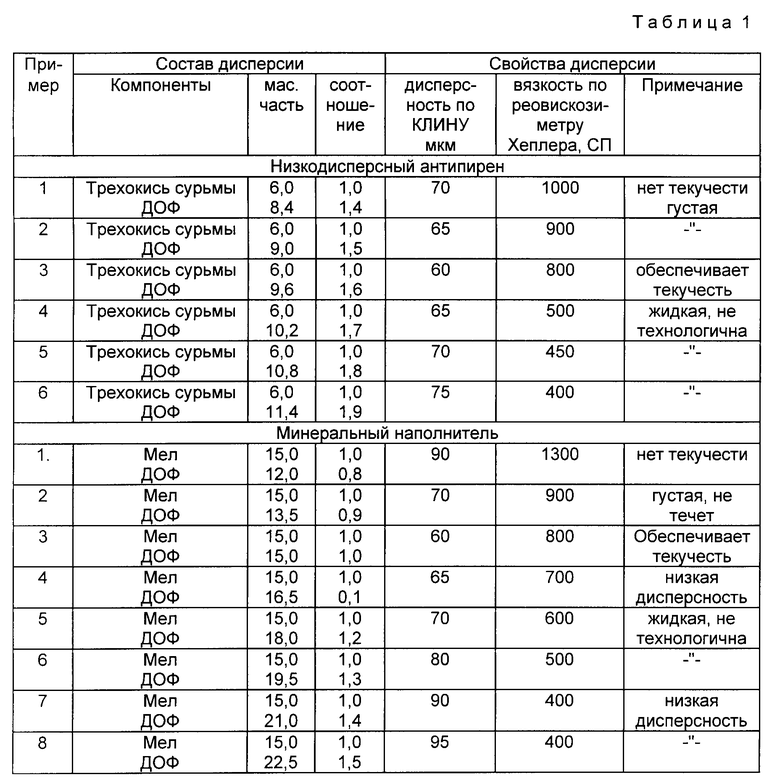

Дисперсии трехокиси сурьмы готовятся следующим образом. При 18-22oC 6 мас. ч. трехокиси сурьмы смешивается с 9,6 мас. ч. пластификатора ДОФ (соотношение 1: 1,6) в течение 20-30 мин и перетирается на трехвалковой краскотерке до дисперсности не более 60 мкм. Дисперсность определяется по прибору "Клин" (ГОСТ 6589-74).

Дисперсия мела с ДОФ готовится аналогично при соотношении 1:1. Соотношение компонентов получено экспериментальным путем. Примеры соотношений приведены в табл. 1. Образцы для испытаний готовятся вальцово-прессовым способом. Определяется потери в массе при 160oC в течение 6 ч в соответствии (ГОСТ 5960-72). Производительность экструдирования определяют как массу (в граммах) расплава, вышедшую из головки экструдера за 1 мин при постоянных скоростях вращения шнеков гранулятора. Расчетный срок службы при 70oC определяют по методике ускоренного старения, разработанной НИИ полимеров. Шероховатость поверхности в мкм определяют (ГОСТ 2789-73) по среднему арифметическому из абсолютных значений отклонений профиля в пределах базовой длины:

где

l - базовая длина, мм.

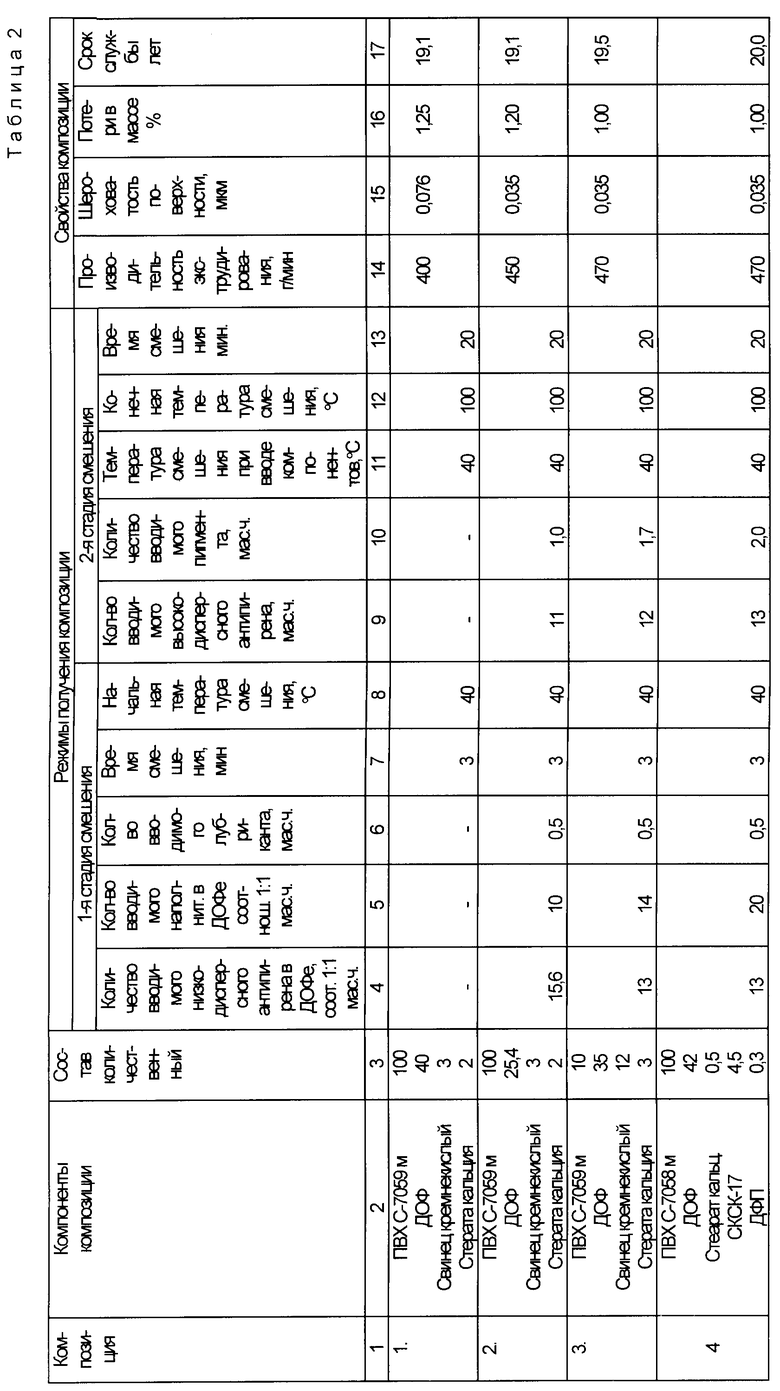

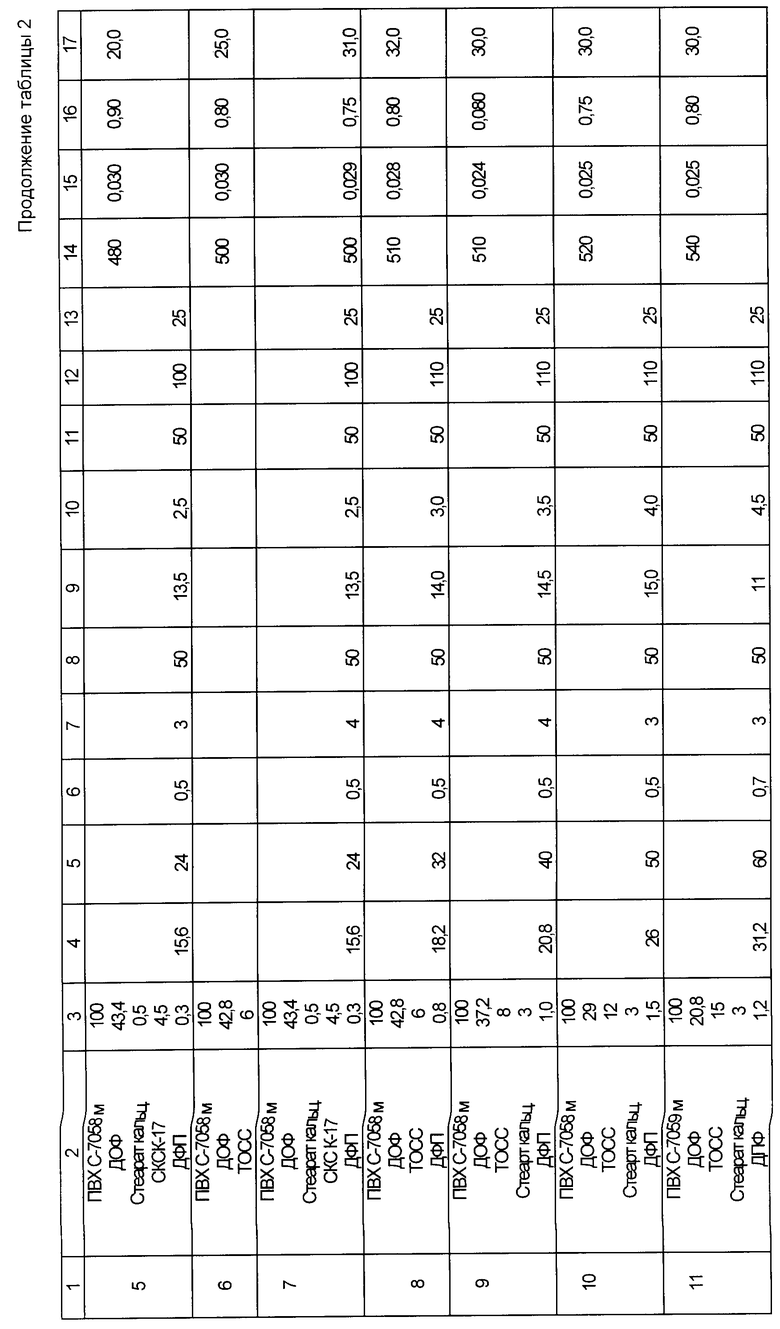

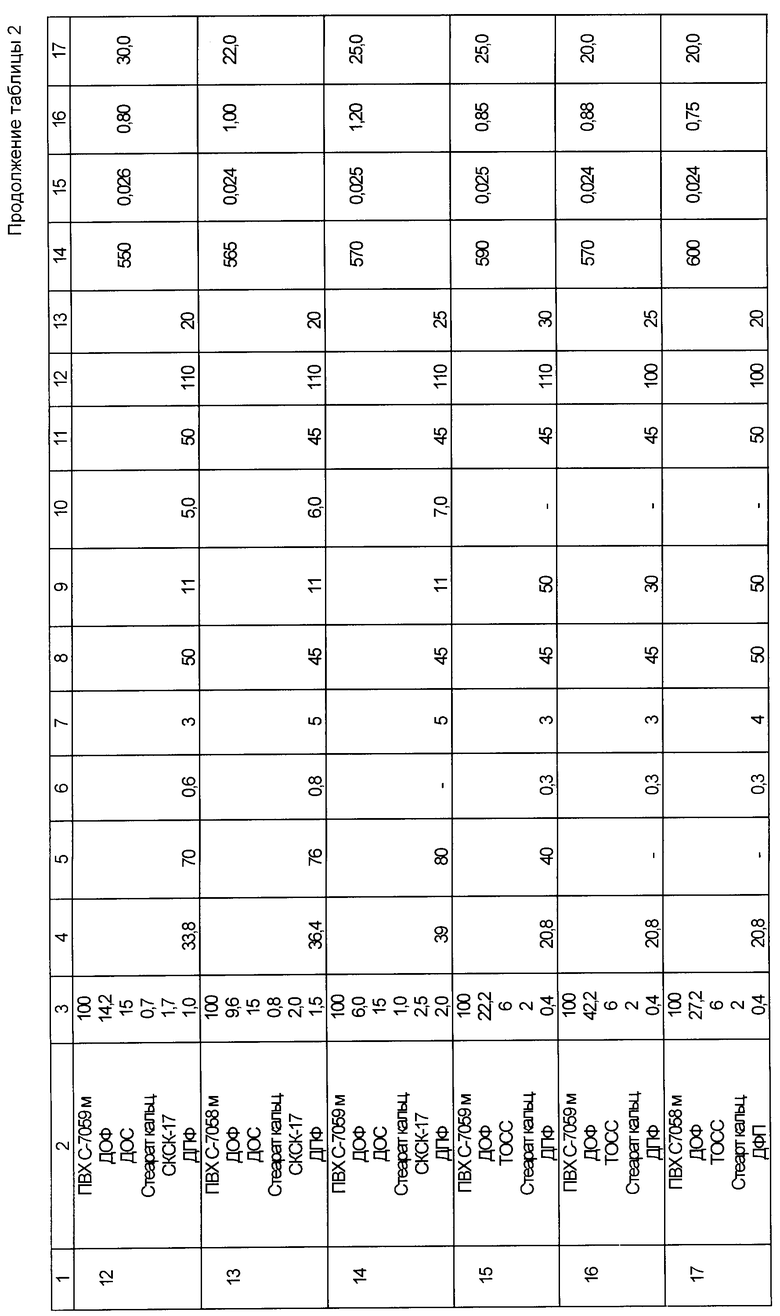

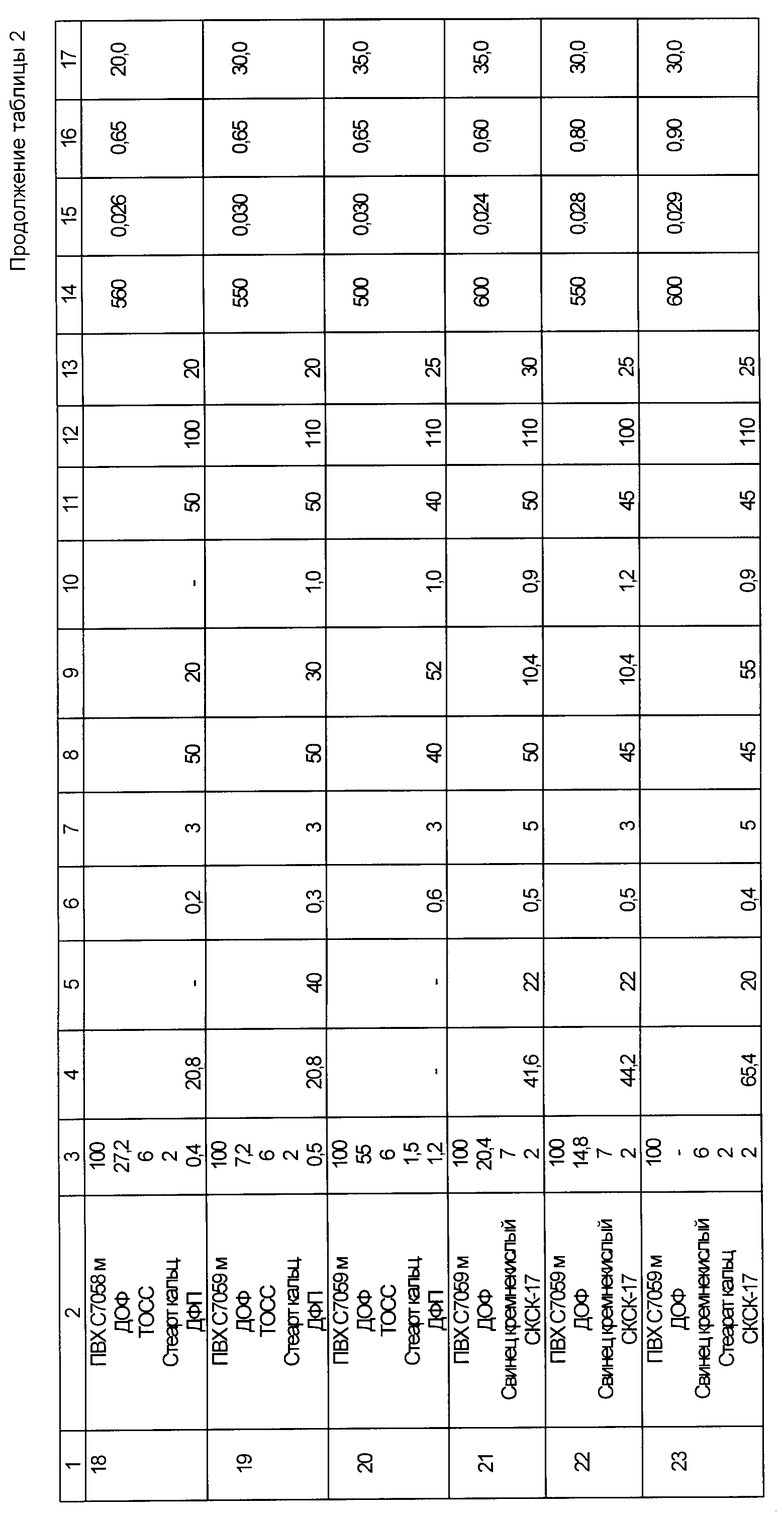

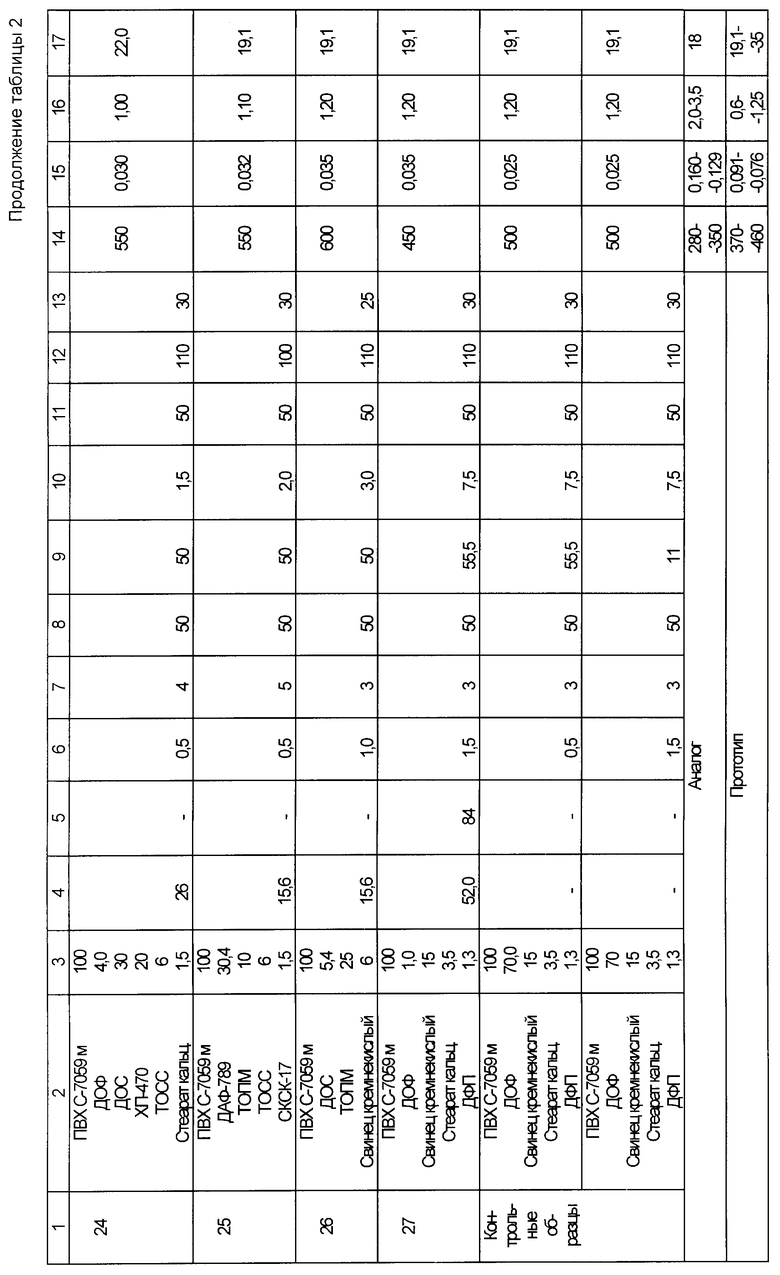

Работы проводились с композицией по вариантам рецептур и режимам ее получения, указанных в табл. 2.

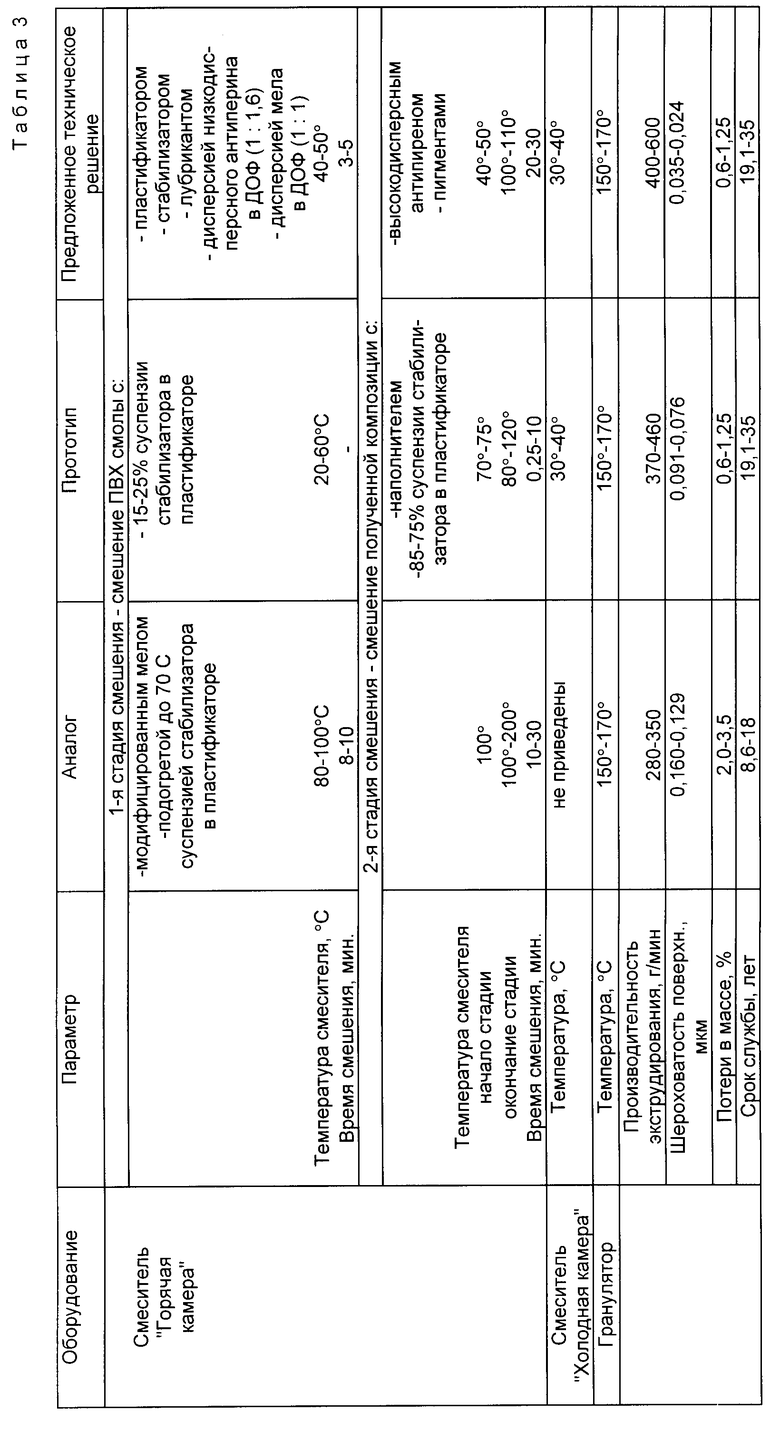

Проведены оптимальные работы по способам получения ПВХ композиции в соответствии с аналогом, прототипом и предлагаемым техническим решением. Результаты приведены в табл. 3.

На основании приведенных данных в таблицах снижается шероховатость поверхности гранул полимерной композиции и увеличивается производительность ее экструдирования при сохранении потерь в массе и срока службы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2130039C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ | 2012 |

|

RU2500048C2 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ НА ОСНОВЕ СУСПЕНЗИОННОГО ПОЛИВИНИЛХЛОРИДА | 1995 |

|

RU2086585C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ РУЛОННОГО МАТЕРИАЛА | 2005 |

|

RU2281962C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЛЕНОЧНЫХ МАТЕРИАЛОВ И ИСКУССТВЕННОЙ КОЖИ | 2001 |

|

RU2199558C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ НА ОСНОВЕ СУСПЕНЗИОННОГО ПОЛИВИНИЛХЛОРИДА | 1998 |

|

RU2137789C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ РУЛОННОГО МАТЕРИАЛА | 1999 |

|

RU2156266C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТИСНЕНОЙ ПОЛИВИНИЛХЛОРИДНОЙ ПЛЕНКИ | 1999 |

|

RU2144548C1 |

| Электроизоляционный материал | 2015 |

|

RU2629175C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1992 |

|

RU2089571C1 |

Изобретение предназначено для изоляции проводов и кабелей, а также может быть использовано при производстве пленок, шлангов и т.д. Способ предусматривает введение в композицию низко- и высоко дисперсного антипиренов, лубриканта и пигментов. Процесс проводят в две стадии: сначала смешивают дисперсии, предварительно раздельно приготовленные, низкодисперсного антипирена в пластификаторе в соотношении 1 : 1,6 и наполнителя в пластификаторе в соотношении 1 : 1 с суспензионным поливинилхлоридом, пластификатором, стабилизатором и лубрикантом при 40 - 50oС в течение 3 - 5 мин. Затем полученную композицию смешивают в течение 20 - 30 мин с высокодисперсным антипиреном и пигментами при конечной температуре 100 - 110oC. Способ позволяет повысить производительность экструдирования композиции с получением гранул со сниженной шероховатостью поверхности. 3 табл.

Способ получения наполненной электроизоляционной композиции, включающий смешение суспензионного поливинилхлорида с суспензией стабилизатора в пластификаторе и минеральным наполнителем при нагревании до 80 - 120oC, отличающийся тем, что процесс осуществляют в присутствии низко- и высокодисперсного антипиренов, лубриканта и пигментов в две стадии: сначала смешивают дисперсии низкодисперсного антитпирена в пластификаторе в соотношении 1 : 1,6 и наполнителя в пластификаторе в соотношении 1 : 1 с суспензионным поливинилхлоридом, пластификатором, стабилизатором и лубрикантом при 40 - 50oC в течение 3 - 5 мин, затем полученную композицию смешивают в течение 20 - 30 мин с высокодисперсным антипиреном и пигментами при конечной температуре 100 - 110oC.

| SU, авторское свидетельство, 1030387, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| RU, патент, 2048487, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1998-05-27—Публикация

1996-05-28—Подача