Изобретение относится к химии полимеров, преимущественно к производству пленочных материалов, в частности к производству пленочных материалов на основе поливинилхлорида.

Известен каландровый способ формования пленок и пленочных материалов с использованием суспензионного поливинилхлорида на трехвалковом каландре ("Производство полимерных пленочных материалов в легкой промышленности", Лифшиц И.Д. и др., М.: Легкая индустрия, 1970 г., с. 92). Способ формования заключается в следующем. Разогретая поливинилхлоридная композиция подается на трехвалковый каландр, где происходят калибрование и нанесение рисунка тиснением. Температура на первом валу 150 - 155oC, на втором валу 160 - 165oC, на третьем валу 145 - 155oC. Скорость каландрования пленки 6 - 8 м/мин. Готовая пленка тиснится, охлаждается и наматывается на приемный барабан.

Известен способ получения тисненой поливинилхлоридной пленки, включающий формование пленки из композиции на основе поливинилхлорида на 3-х валковом каландре, имеющем подогревательный вал, пропуск через подкладочный вал, тиснение ее в зазоре между подкладочным и тиснильными валами каландра, охлаждение на охлаждающем барабане и последующую намотку на намоточном устройстве.

В конструкции этого каландра подогревательный вал находится на расстоянии 6 мм от 3-го плавильного вала, а подкладочный вал на расстоянии, равном толщине получаемой пленки (Ю. Д. Факторович "Оборудование промышленности искусственных и пленочных материалов", М., Легпромбытиздат. 1986, с. 45 - 46). В этом случае подогревательный вал не участвует в формовании и калибровании пленки, то есть не выполняет функцию 4-го вала - основного калибрующего вала. Известно, что качество пленки, полученной на 4-х валковом каландре, ее равномерность по ширине и толщине значительно выше по сравнению с пленкой, получаемой на трехвалковом каландре. (И.Д. Лифшиц "Производство полимерных пленочных материалов в легкой промышленности", М., Легкая индустрия, 1970 г., с. 64 - 65). Получаемая пленка на вышеуказанном 3-х валковом каландре имеет высокий показатель истираемости 6,0 мкм, степень усадки вдоль полотна пленки 5 - 6%, а поперек полотна - 1,35 - 1,40% при показателе прочности при разрыве 280 - 310 Н.

Изменение скорости вращения подкладочного вала возможно в пределах 1,2 - 1,7 м/мин, что приводит к увеличению усадки пленки поперек полотна 1,4 - 1,45%.

Известен более производительный способ формования пленки по книге Г.П. Андрианова "Химия и технология полимерных пленочных материалов и искусственной кожи", ч. 2, М., "Легпромбытиздат", 1990 г., с. 143 - 146. Разогретая до 160 - 170oC поливинилхлоридная композиция подается на четырехвалковый каландр с температурой валков: первого и второго 150 - 170oC, третьего и четвертого 160 - 180oC. Скорость каландрования ПВХ пленки 35 - 70 м/мин.

Известен также способ получения пленок на основе поливинилхлорида на четырехвалковом каландре из книги Ильина С.Н. "Новое в технологии производства пленочных материалов", М., "Легкая индустрия", 1973 г., с. 50 - 75, включающий следующие операции: формование на каландре, пропуск через съемный ролик, тиснение на тиснильном каландре, охлаждение на охлаждающем барабане, намотку на намоточном устройстве при разности температур третьего и четвертого валков в 18oC, а последующие операции проводят при разности в скоростях: 4-го валка и съемного валика 2 м/мин, съемного валика и тиснильного вала 1,2 м/мин, тиснильного вала и охлаждающего барабана 0,2 м/мин, охлаждающего барабана и намоточного устройства 0,2 м/мин.

Значение разности температур позволяет получать пленки с прочностью при разрыве вдоль полотна - 250 H и поперек полотна - 170 Н. Высокая степень усадки вдоль полотна - 7% и поперек полотна - 2,5% из-за высоких значений разности скоростей между 4-м валом и съемным валиком и между съемным валиком и тиснильным валом.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ получения пленок на основе поливинилхлорида на четырехвалковом каландре по А.С. N 927874 D 6 N 3/06, 1982 г. , включающий следующие операции: формование на каландре, пропуск через съемный валик, тиснение на тиснильном каландре, охлаждение на охлаждающем барабане, намотку на намоточном устройстве. Формование пленки осуществляют при разности температур 3-го и 4-го валков в 9 - 14oC, а последующие операции проводят при разности в скоростях: 4-го валка и съемного валика - 1 - 1,2 м/мин, съемного валика и тиснильного каландра - 1,2 - 1,5 м/мин, тиснильного каландра и охлаждающего барабана - 0,0 - 0,2 м/мин, охлаждающего барабана и намоточного устройства - 0,0 - 0,2 м/мин. Изготовленная пленка на основе поливинилхлорида по физико-механическим показателям имеет высокую степень усадки вдоль - 3,25 - 5,0%, а поперек 0,25 - 1,35% и неудовлетворительную прочность при разрыве: вдоль 230 - 270 H и поперек 210 - 230 H при толщине пленки 0,44 - 0,46 мм. Кроме того, пленка поливинилхлоридная прозрачная ненаполненная для лицевого слоя рулонных материалов, изготовленная по этому способу, имеет высокий показатель истираемости - 4,5 мкм.

Задача изобретения - снижение усадки, истираемости и увеличение прочности при разрыве пленки, изготавливаемой каландровым способом на трехвалковом каландре.

Поставленная задача решается следующим образом. В известном способе получения тисненой поливинилхлоридной (ПВХ) пленки, включающем последовательное прохождение композиции на основе ПВХ между валами каландра с формованием и калиброванием ПВХ пленки в зазоре между валами 3-х валкового каландра и подогревательным валом, пропуск пленки через подкладочный вал, тиснение ее в зазоре между подкладочным и тиснильным валами, охлаждение на охлаждающем барабане и намотку пленки на намоточном устройстве, формование и калибрование пленки осуществляют при разности температур 2-го и 3-го плавильных валов каландра, равной 15 - 30oC, и разности скоростей вышеуказанных валов, равной 0,3 - 9 м/мин, при разности температур 3-го плавильного и подогревательного валов каландра, равной 1 - 8oC, и разности их скоростей, равной 0,1 - 0,3 м/мин. Пропуск пленки через подкладочный вал производят при разности скоростей 3-го плавильного и подкладочного валов, равной 0,1 - 0,6 м/мин. Тиснение пленки осуществляют при разности скоростей подкладочного и тиснильного валов, равной 0,1 - 0,5 м/мин, охлаждение проводят при разности скоростей тиснильного вала и охлаждающего барабана, равной 0,3 - 3,0 м/мин, а намотку осуществляют при разности скоростей охлаждающего барабана и намоточного устройства, равной 0,3 - 10,0 м/мин. Кроме того, зазор между подогревательным и 3-м плавильным валами каландра равен толщине калибруемой пленки, а расстояние между 3-м плавильным и подкладочным валами составляет величину, равную 2-3 толщинам калибруемой пленки.

В предлагаемом способе используют: суспензионный поливинилхлорид (ПВХ) марок ПВХ-С-7058М, ПВХ-С-7059М (ГОСТ 14332-78), в качестве пластификатора-диактилфталат (ДАФ-789, ДАФ-810), ди-(2-этилгексил)-фталат (ДОФ), ди-(2-этилгексин)-себацинат ДОС по ГОСТ 8728-77 и ТУ 6-05-11-1-256-80. В качестве стабилизатора используют трехосновный сульфат свинца (ТОСС) по ТУ 6-09-17-210-88, свинец кремнекислый ТУ 6-18-44-77, стеарат кальция ТУ 6-14-722-76, дифенилолпропан (ДФП) ГОСТ 12138-86, стабилизатор комплексный сложный СКСК-17 ТУ 6-09-4346-78, в качестве наполнителя - мел ГОСТ 12085-73, в качестве лубриканта - кислоту стеариновую техническую (стеарин) ГОСТ 9419-78, в качестве пигментов - диоксид титана ТУ 48-0501-347-92, двуокись титана пигментная ГОСТ 9808-84, лак бордо СК ГОСТ 5692-73, лак красный СМ ТУ 6-14-408-76, углерод технический ГОСТ 7885-86.

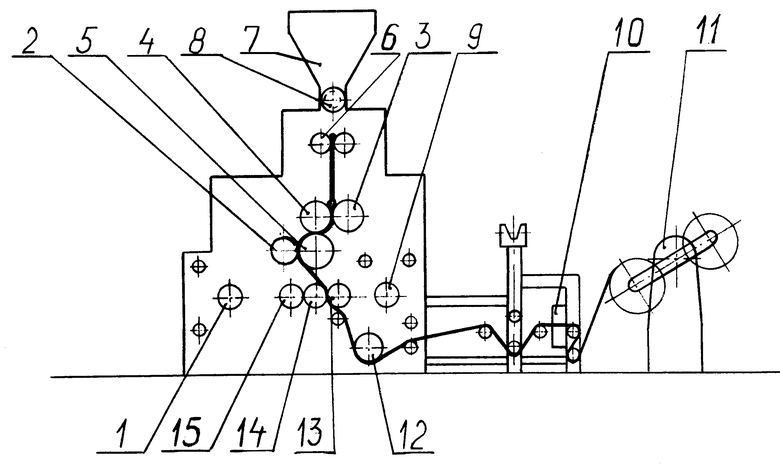

На чертеже показаны принципиальная схема расположения узлов 3-х валкового каландра и способ получения на нем тисненой ПВХ пленки.

Пример конкретного выполнения. Композицию поливинилхлорида состава (мас. ч. ): поливинилхлорид суспензионный - 100, пластификатор - 28, лубрикант - 0,6, стабилизатор - 5,2 загружают в бункер 7 и, проходя дозаправочное устройство 8, в цилиндре предварительной пластификации 6 разогревается до температуры 130 - 150oC. Разогретая ПВХ композиция поступает в зазор между первым 3 плавильным валом с температурой 180oC и вторым 4 плавильным валом с температурой 165oC и скоростью вращения вала 5,0 м/мин, затем в зазор между вторым 4 плавильным валом и третьим 5 плавильным валом с температурой 135oC и скоростью вращения вала 5,3 м/мин. Окончательное формование и калибрование пленки производится в зазоре между третьим 5 плавильным валом и подогревательным 2 валом с температурой 136oC и скоростью вращения вала 5,4 м/мин. Съем пленки с третьего 5 плавильного вала производится подкладочным 14 валом со скоростью 5,4 м/мин. Расстояние между валами составляет 2 - 3 значения толщины получаемой пленки. Давление на первый плавильный вал - 3,8 бар, а на третий плавильный вал - 4,0 бар.

Тиснение пленки производится в зазоре между подкладочным 14 валом и тиснильным 13 валом, имеющем скорость вращения 5,5 м/мин. Затем тисненая ПВХ пленка охлаждается на охлаждающем барабане 12 со скоростью 5,8 м/мин. Устройством измерения толщины пленки 10 производится измерение ее толщины, а на двухпозиционном намоточном устройстве 11 со скоростью 6,1 м/мин пленка наматывается в рулон.

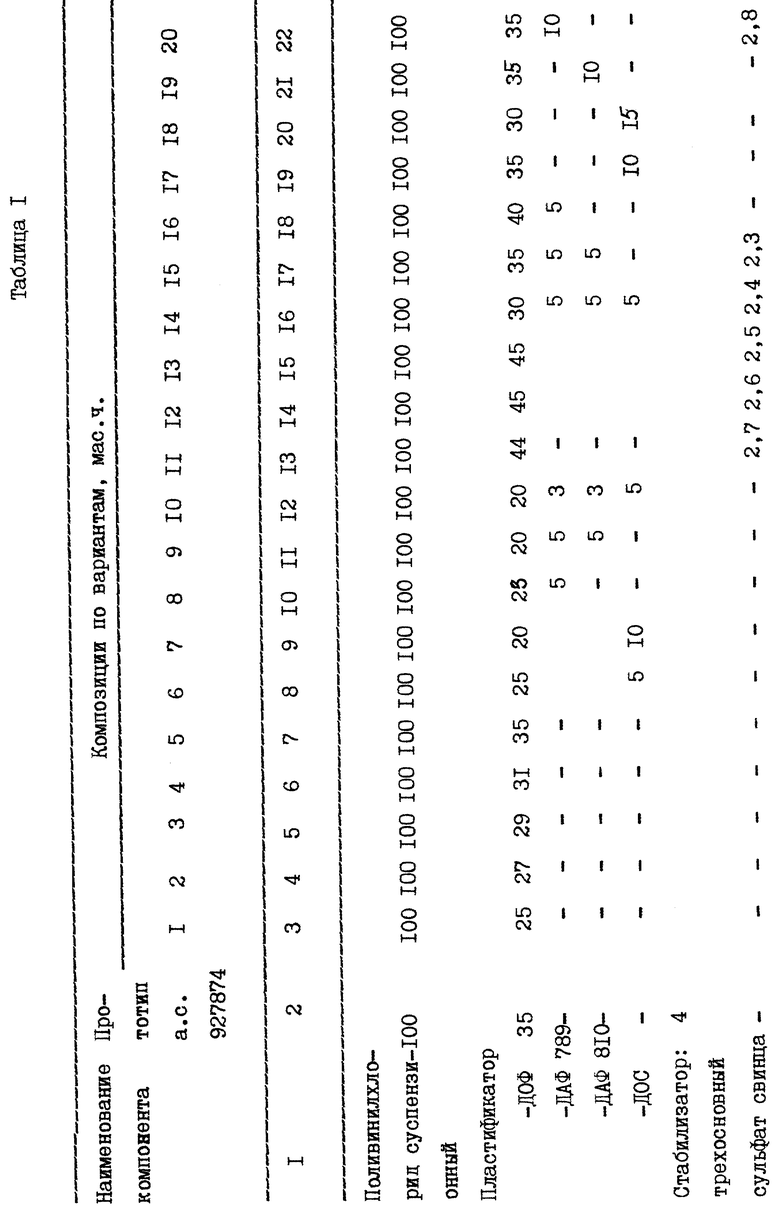

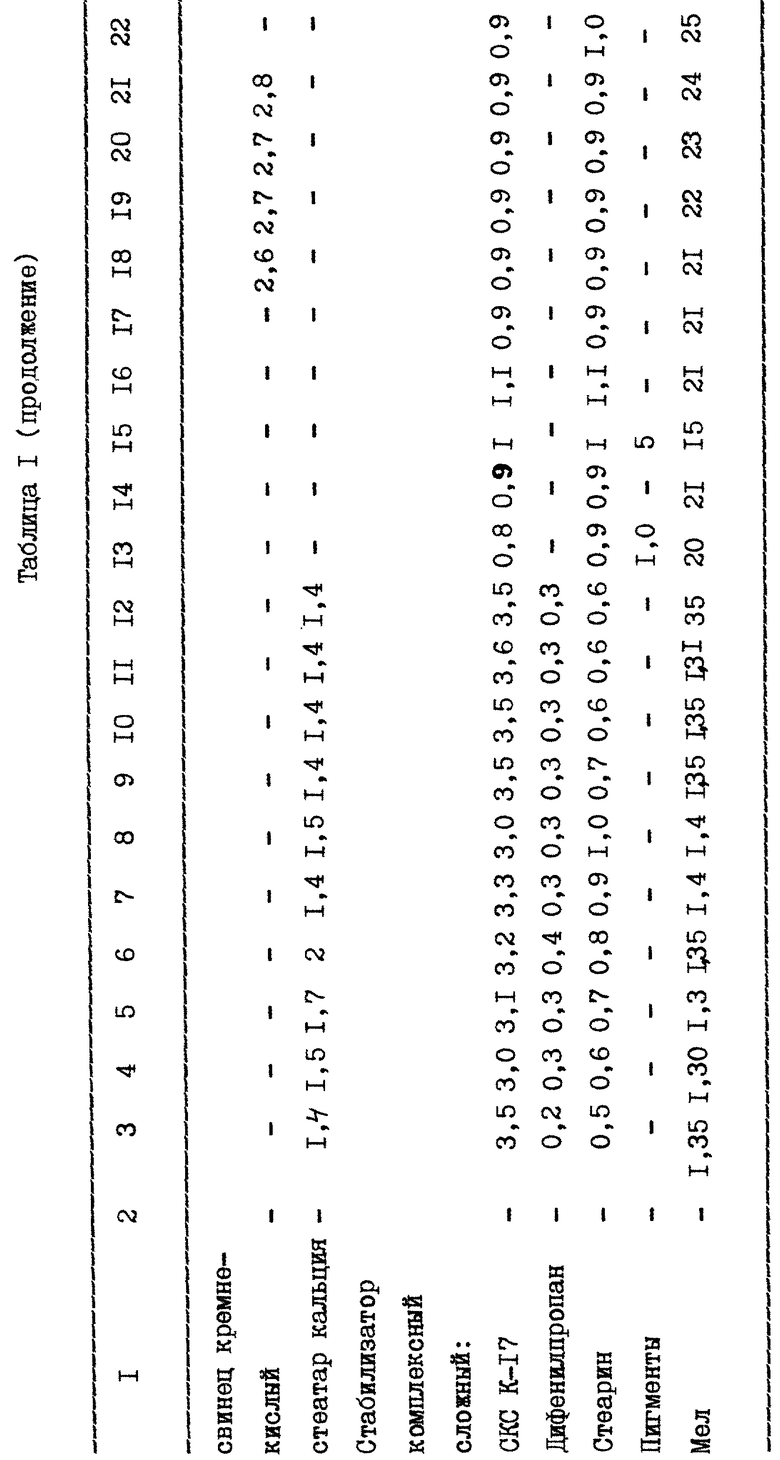

В таблице 1 приведены примеры компонентного состава композиции по получению тисненой поливинилхлоридной пленки по предложенному способу.

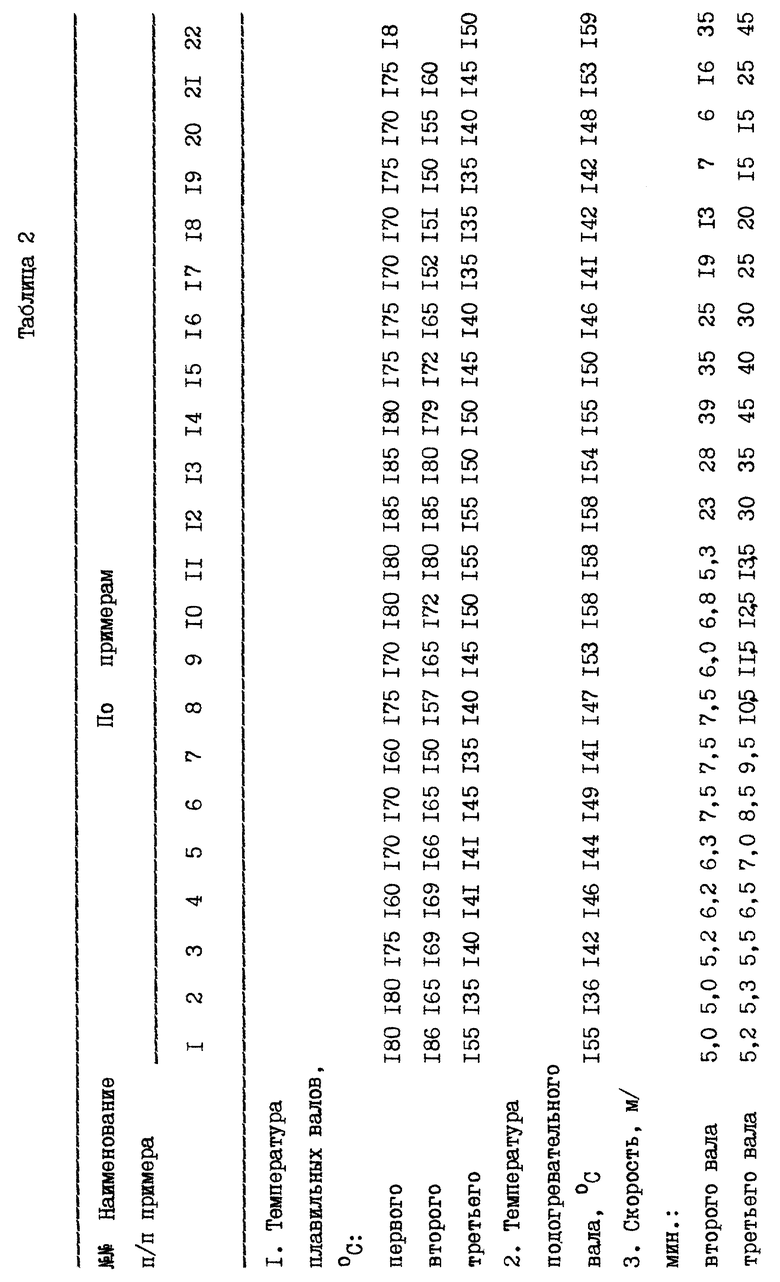

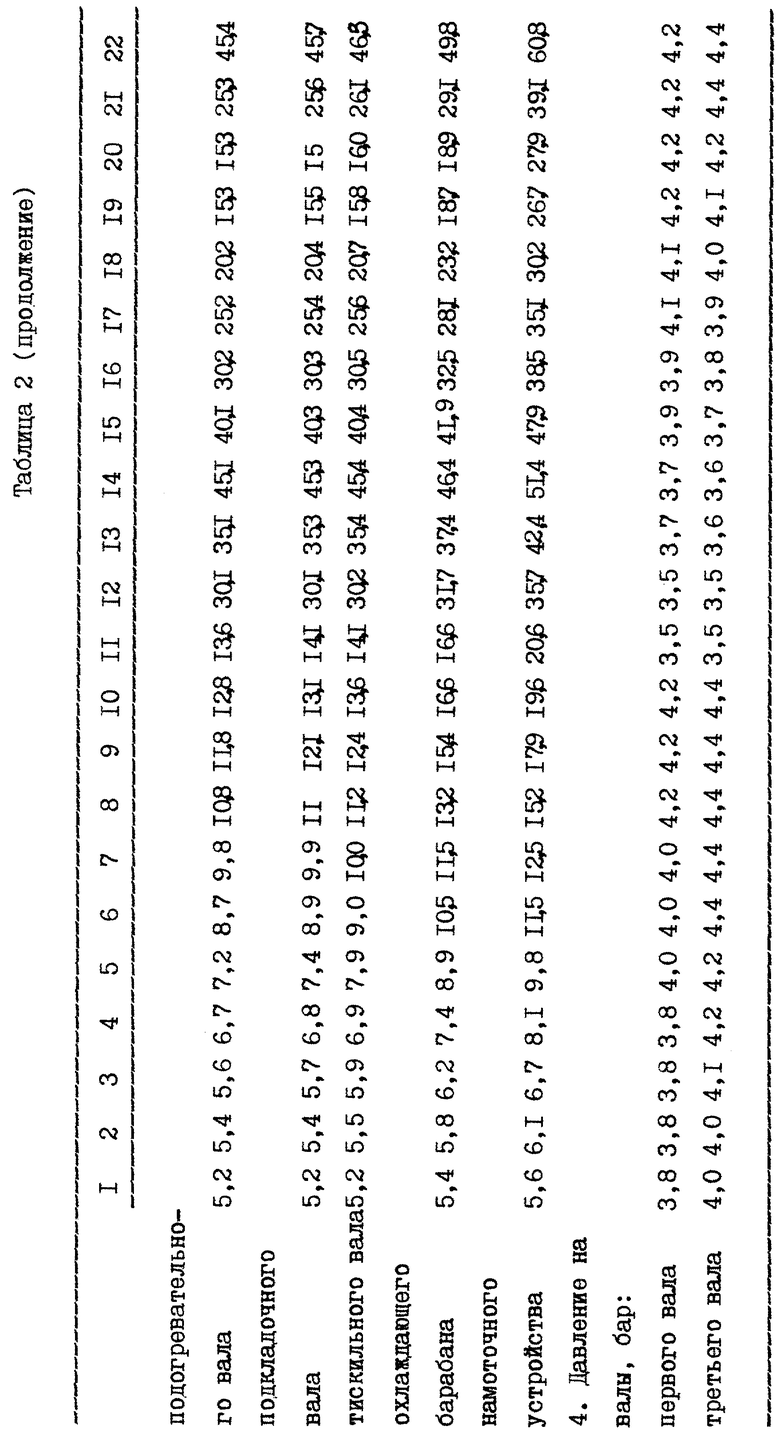

В таблице 2 приведены параметры получения тисненой ПВХ пленки на 3-х валковом каландре. Примеры 1 - 10 - пленка поливинилхлоридная прозрачная ненаполненная для лицевого слоя рулонных материалов, а примеры 11 - 22 - пленка поливинилхлоридная пластифицированная техническая марки ОН.

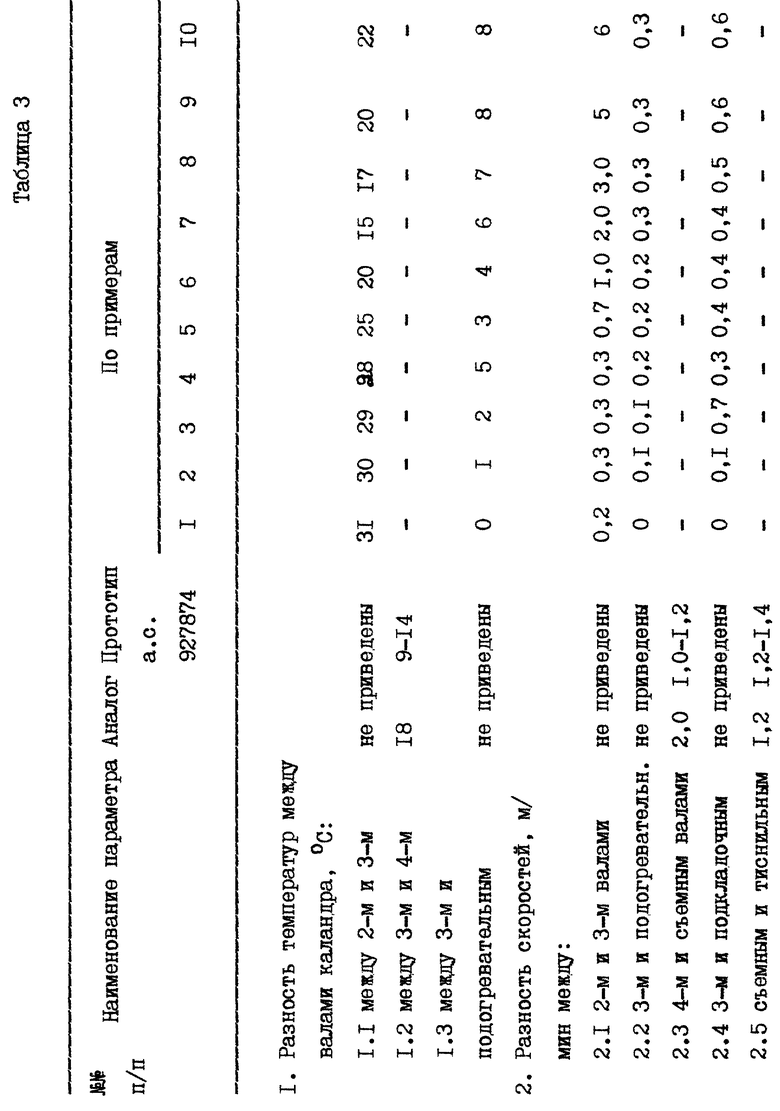

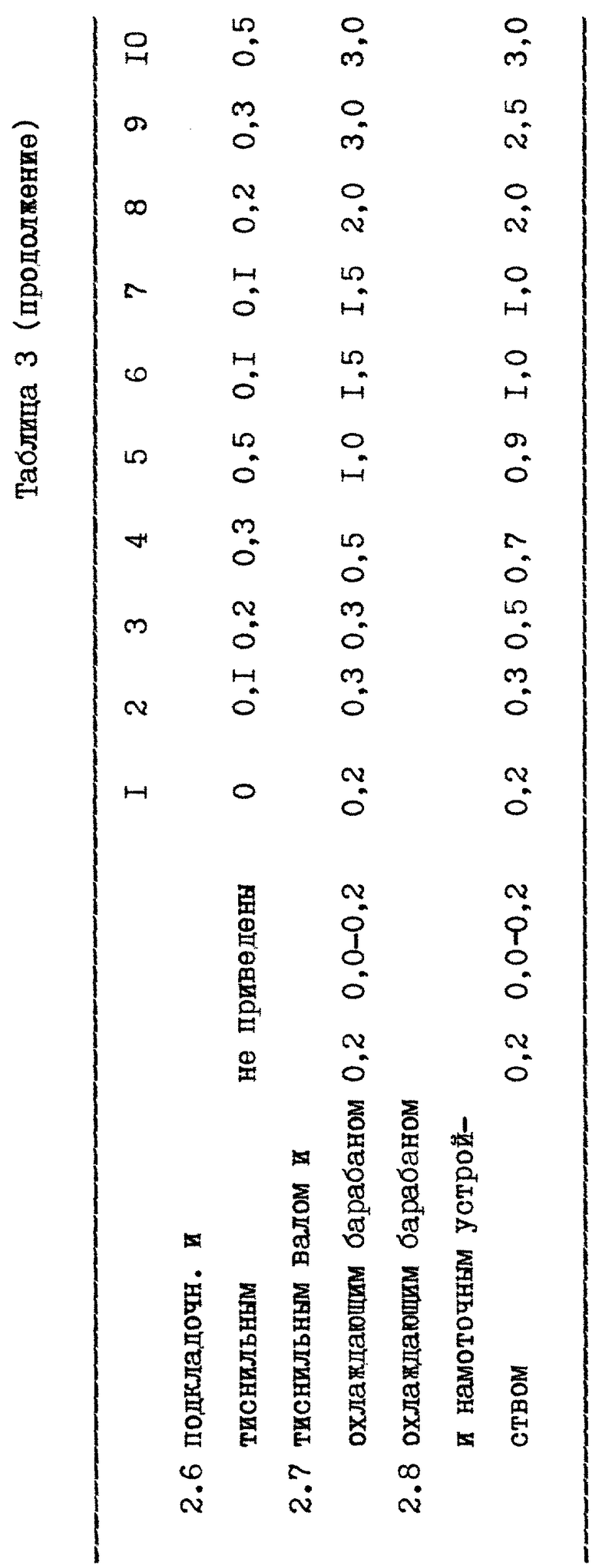

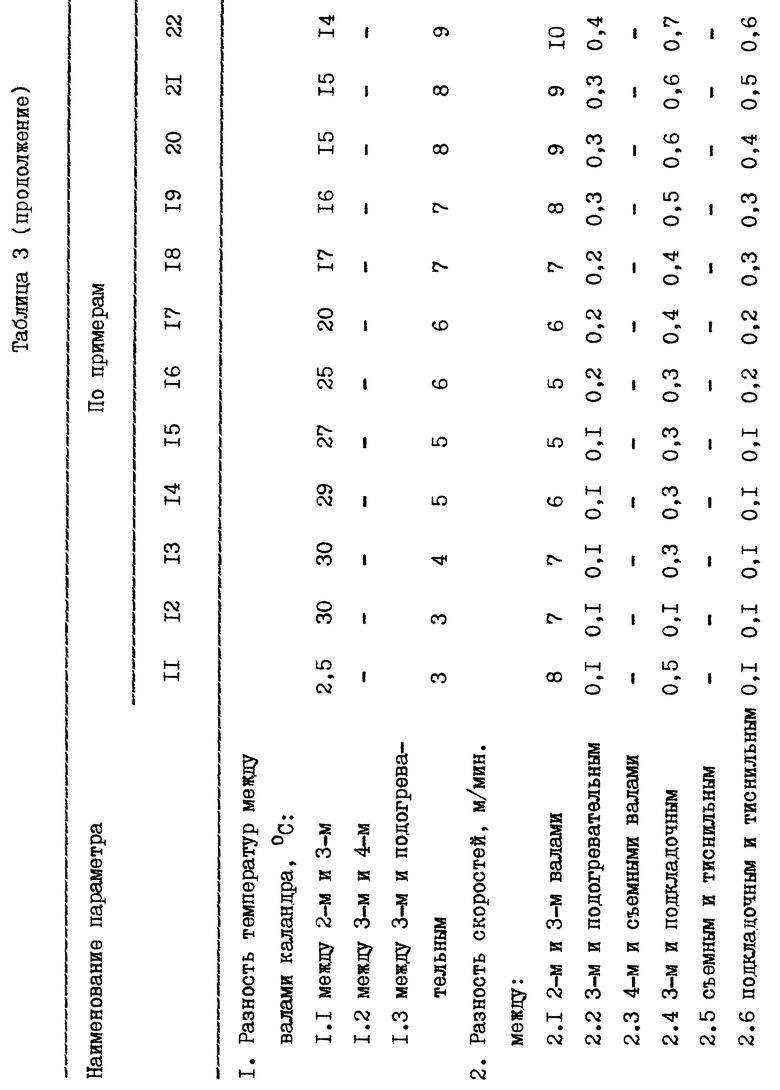

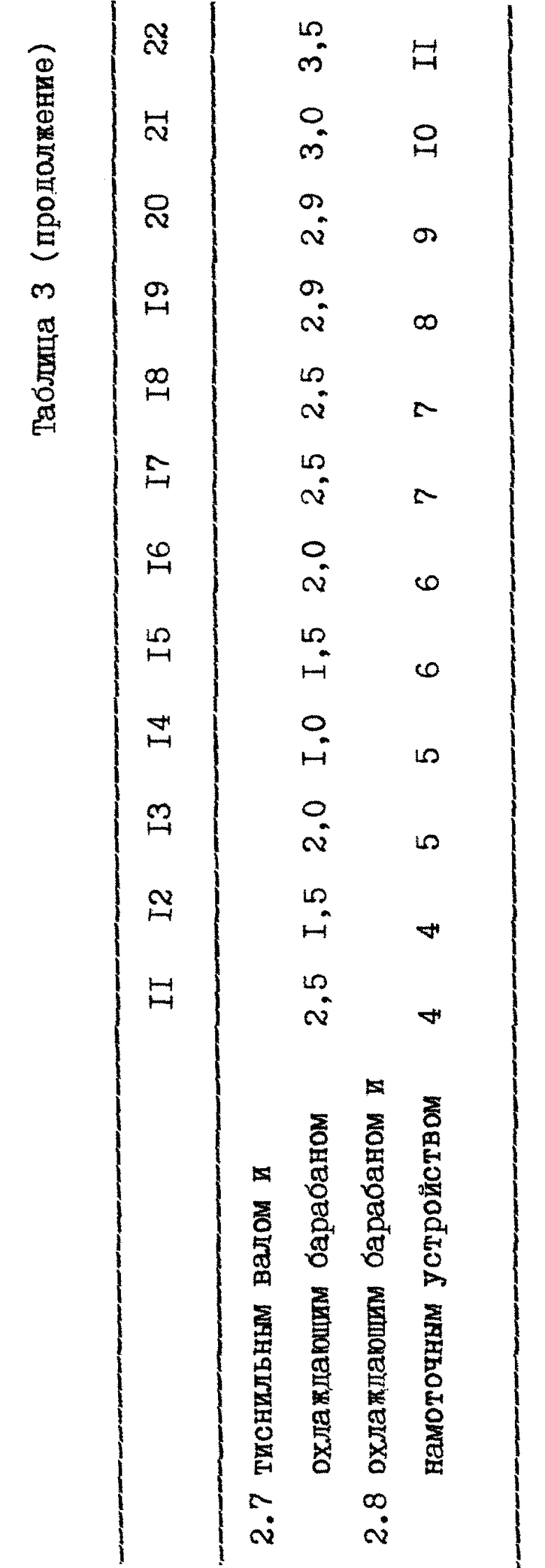

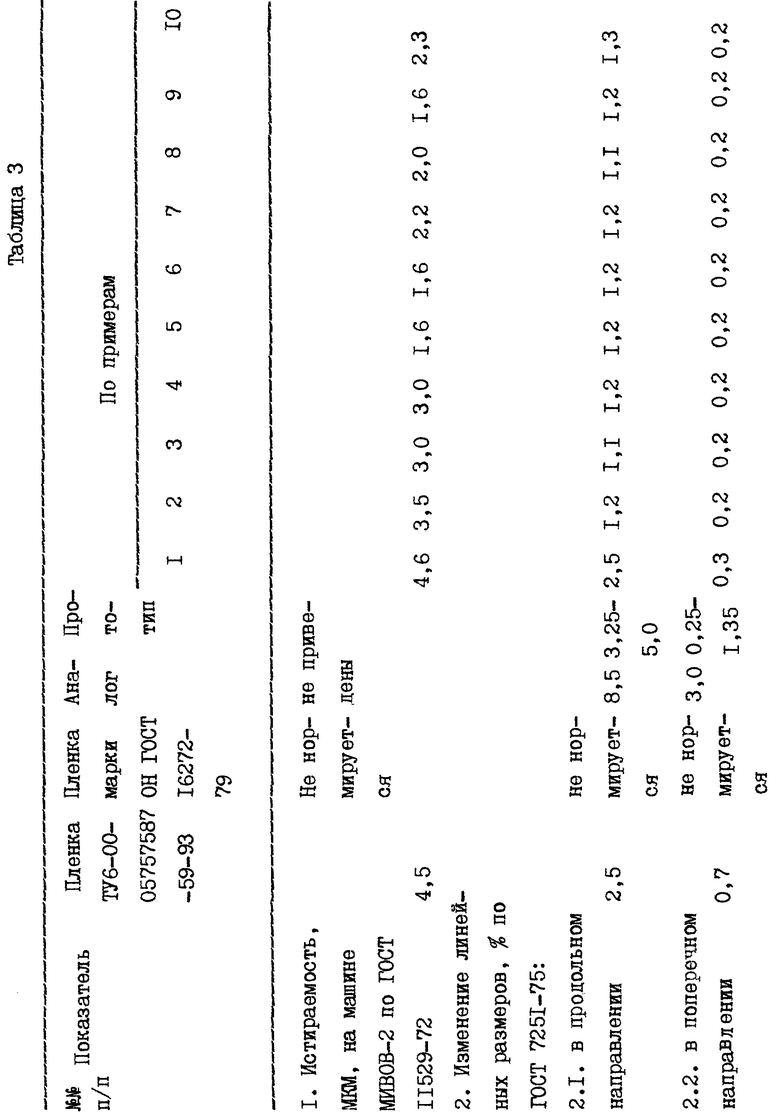

В таблице 3 дана сравнительная характеристика технологических параметров аналога, прототипа и по примерам.

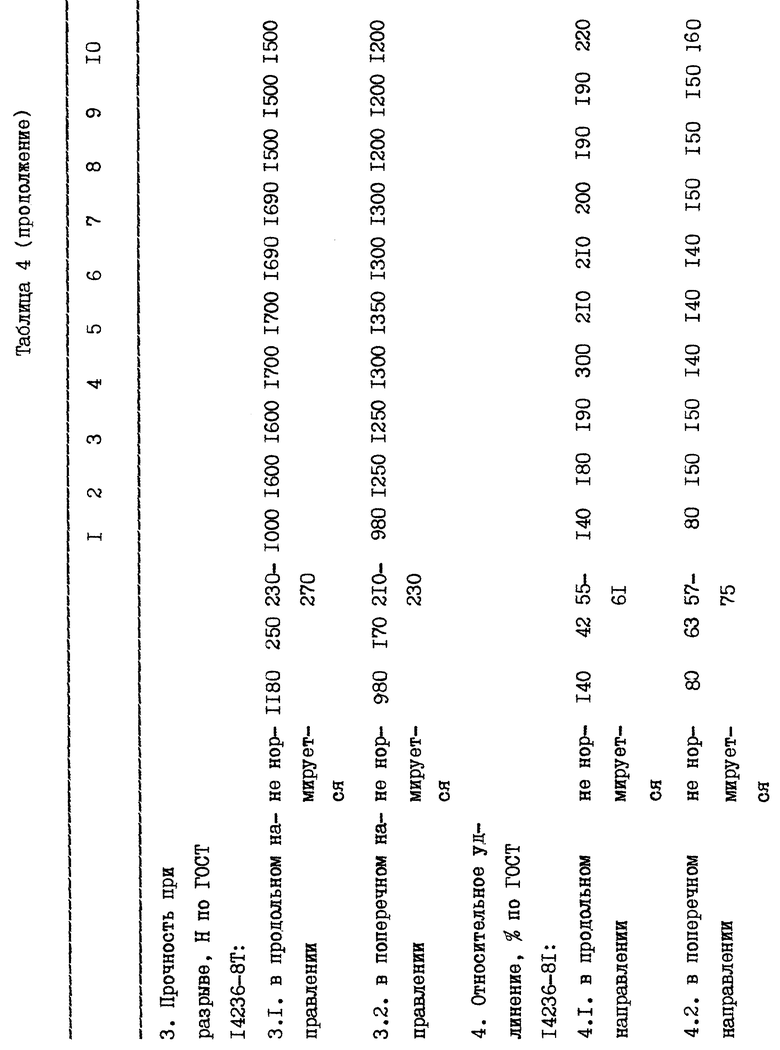

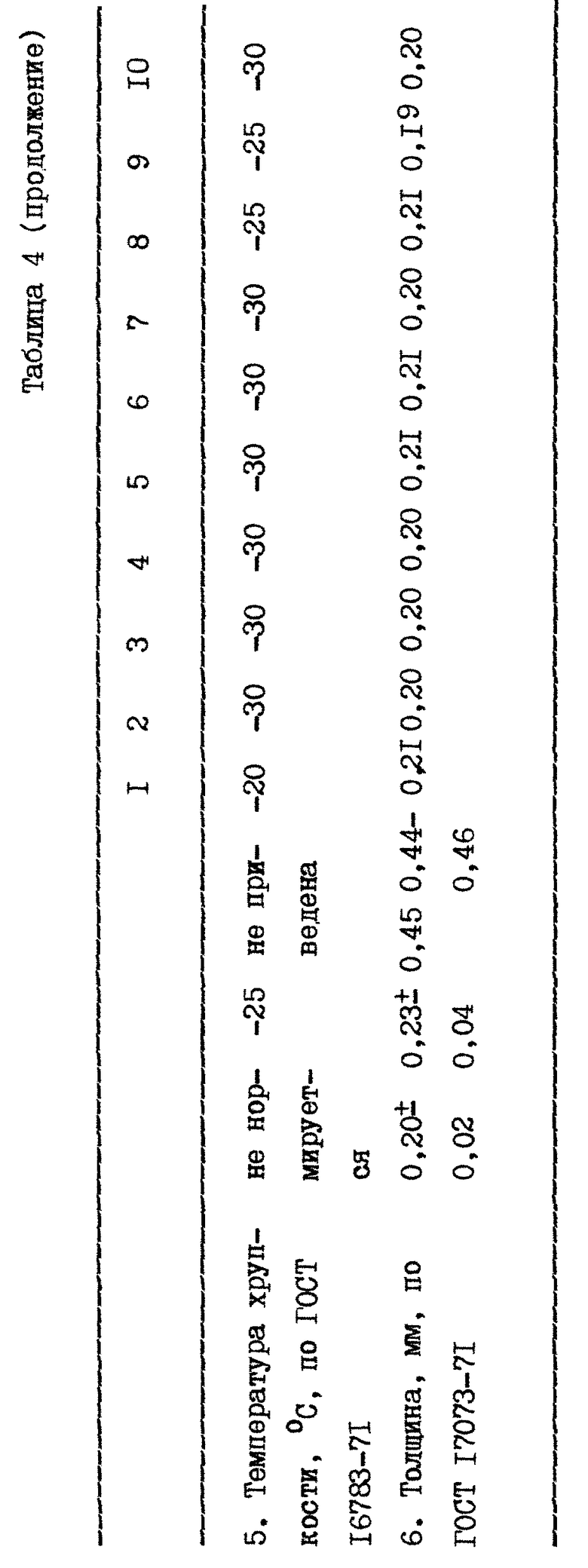

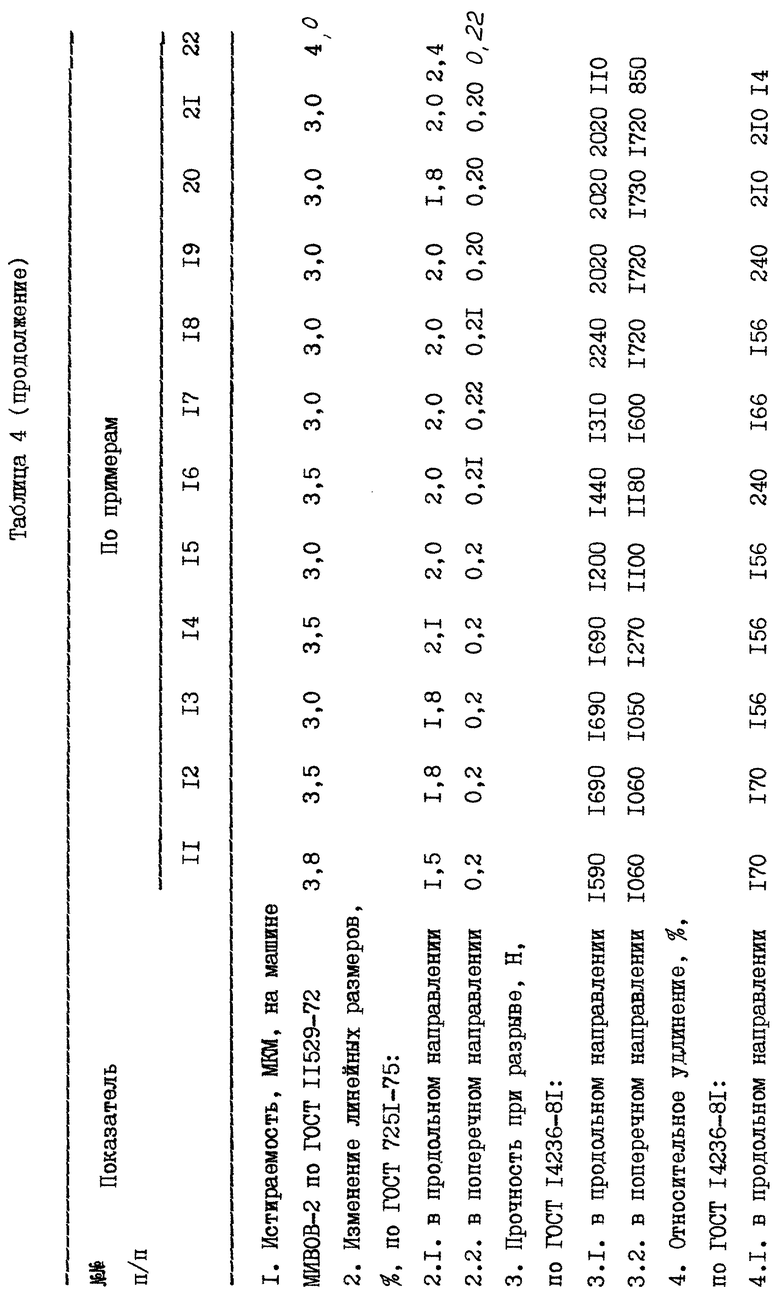

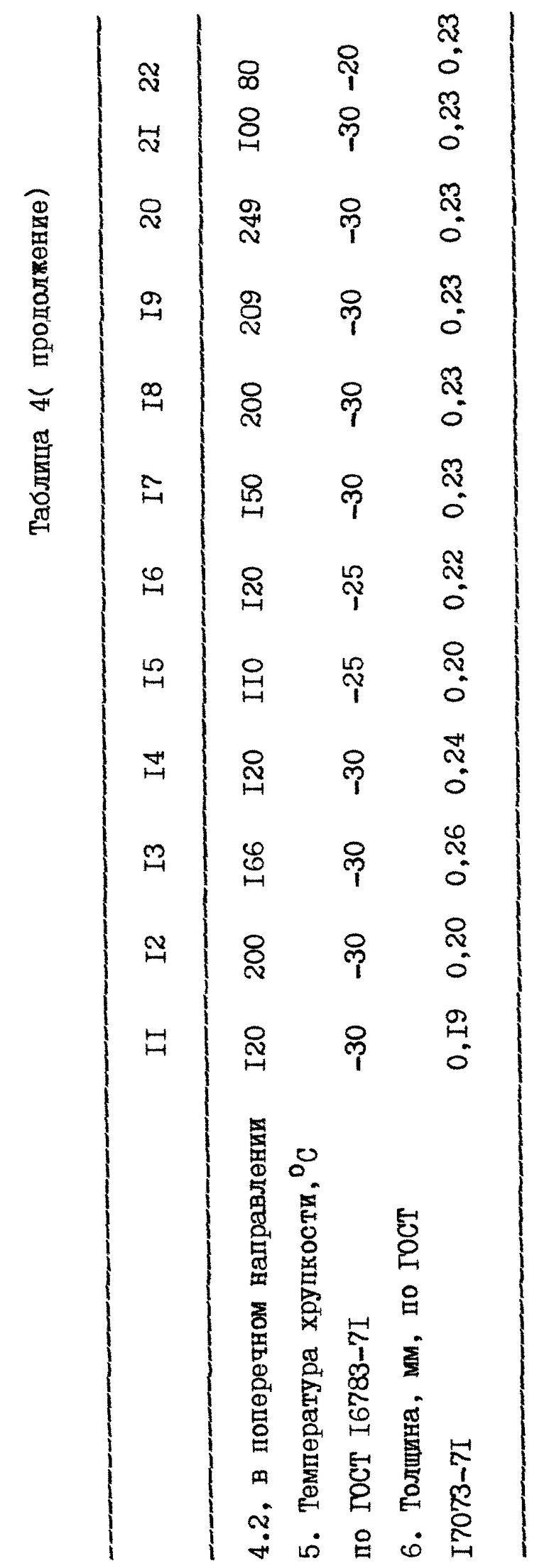

В таблице 4 представлены данные по влиянию технологических параметров на физико-механические показатели по известному и предлагаемому способам.

Таким образом, как видно из таблицы 4, используя предложенный способ, можно получить тисненую поливинилхлоридную пленку с высокими качественными показателями.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ПОЛИМЕРНОЙ ПЛЕНКИ | 2010 |

|

RU2461586C2 |

| Способ получения тисненой поливинилхлоридной пленки | 1980 |

|

SU927874A1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1996 |

|

RU2130039C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ПЛЕНОЧНОГО МАТЕРИАЛА | 1999 |

|

RU2165852C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВИНИЛИСКОЖИ | 2001 |

|

RU2202667C2 |

| ДЕКОРАТИВНЫЙ СЛОИСТЫЙ МАТЕРИАЛ | 1989 |

|

RU2022793C1 |

| Линия для производства промазным способом рулонных отделочных строительных материалов | 1980 |

|

SU869834A1 |

| МНОГОСЛОЙНЫЙ ТЕХНИЧЕСКИЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕНТОВЫХ КОНСТРУКЦИЙ | 2022 |

|

RU2812519C1 |

| МАТЕРИАЛ МНОГОСЛОЙНЫЙ ОГНЕСТОЙКИЙ АНТИСТАТИЧЕСКИЙ ТЕХНИЧЕСКОГО НАЗНАЧЕНИЯ | 2023 |

|

RU2810017C1 |

| МОРОЗОСТОЙКИЙ НЕГОРЮЧИЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2004 |

|

RU2266991C1 |

Изобретение относится к области химии полимеров, в частности к производству пленочного материала на основе поливинилхлорида. Способ включает в себя последовательное прохождение композиции на основе ПВХ между валами каландра с формованием и калиброванием поливинилхлоридной пленки в зазоре между валами трехвалкового каландра и подогревательным валом, пропуск пленки через подкладочный вал, тиснение, охлаждение и намотку. Формование пленки осуществляют при разности температур 2-го и 3-го плавильных валов, равной 15-30°С, 3-го плавильного и подогревательного валов, равной 1-8oС, а последующие операции проводят при разности скоростей между 2-м и 3-м плавильными валами, равной 0,3-9 м/мин, между 3-м плавильным и подогревательным валами, равной 0,1-0,3 м/мин, между 3-м плавильным и подкладочными валами, равной 0,1-0,6 м/мин, между подкладочным и тиснильным валами, равной 0,1-0,5 м/мин, между тиснильным и охлаждающим барабаном, равной 0,3-3,0 м/мин, и между охлаждающим барабаном и намоточным устройством, равной 0,3-10 м/мин. Кроме того, зазор между подогревательным и 3-м плавильным валами каландра равен толщине калибруемой пленки, а расстояние между 3-м плавильным и подкладочным валами составляет величину, равную 2/3 толщинам калибруемой пленки. Использование данного способа позволяет снизить усадку, истираемость и увеличить прочность при разрыве пленки, т.е. получить материал с высокими прочностными характеристиками. 1 ил., 4 табл.

Способ получения тисненой поливинилхлоридной пленки, включающий последовательное прохождение композиции на основе поливинилхлорида между валами каландра с формованием и калиброванием поливинилхлоридной пленки в зазоре между валами 3-х валкового каландра и подогревательным валом, пропуск пленки через подкладочный вал, тиснение ее в зазоре между подкладочным и тиснильным валами, охлаждение на охлаждающем барабане и намотку пленки на намоточном устройстве, отличающийся тем, что формование и калибрование пленки осуществляют при разности температур 2-го и 3-го плавильных валов каландра, равной 15 - 30oC и разности скоростей вышеуказанных валов, равной 0,3 - 9 м/мин, при разности температур 3-го плавильного и подогревательного валов каландра, равной 1 - 8oC и разности их скоростей, равной 0,1 - 0,3 м/мин, пропуск пленки через подкладочный вал производят при разности скоростей 3-го плавильного и подкладочного валов, равной 0,1 - 0,6 м/мин, тиснение пленки осуществляют при разности скоростей подкладочного и тиснильного валов, равной 0,1 - 0,5 м/мин, охлаждение проводят при разности скоростей тиснильного вала и охлаждающего барабана, равной 0,3 - 3,0 м/мин, а намотку осуществляют при разности скоростей охлаждающего барабана и намоточного устройства, равной 0,3 - 10,0 м/мин, кроме того, зазор между подогревательными и 3-м плавильным валами каландра равен толщине калибруемой пленки, а расстояние между 3-м плавильным и подкладочным валами составляет величину, равную 2 - 3 толщинам калибруемой пленки.

| Способ получения тисненой поливинилхлоридной пленки | 1980 |

|

SU927874A1 |

| Г.П | |||

| Андрианов | |||

| Химия и технология полимерных пленочных материалов и искусственной кожи | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - М.: Легпромбытиздат, 1990, с | |||

| Крутильная машина для веревок и проч. | 1922 |

|

SU143A1 |

| С.Н | |||

| Ильин | |||

| Новое в технологии производства пленочных материалов | |||

| - М.: Легкая индустрия, 1973, с | |||

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

Авторы

Даты

2000-01-20—Публикация

1999-03-11—Подача