Изобретение относится к полимерным композициям на основе поливинилхлорида для получения пленочных материалов и искусственной кожи.

Известна композиция по А.С. N 1705315, принятая авторами за прототип, содержащая:

Поливинилхлорид - 100

Диоктилфталат - 40 - 50

Хлорпарафин - 5 - 15

Стеарат кальция - 2 - 6

Стеариновая кислота - 0,1 - 0,5

Мел - 30 - 100

Двуокись титана - 5 - 15

Смесь нафтената магния и кромочных отходов искусственной кожи и столовой клеенки при соотношении соответственно 1:0,075 - 30 - 1 - 20

Данная композиция имеет существенные недостатки, а именно, обладает недостаточной белизной и высоким термослипанием, которое составляет 98 кПа (ГОСТ 23367 - 86 "Винилискожа обивочная"). В процессе эксплуатации изделий из ПВХ происходит изменение их окраски. (Кн. "Деструкция и стабилизация поливинилхлорида", К. С. Минскер, М., 1972 г., стр. 144). Поэтому сохранение белизны (светостойкости) образца является необходимым условием для длительной и надежной эксплуатации. Светостойкость удобно характеризовать степенью изменения белизны, полученной отношением белизны образца после и до светостарения в везерометре, она составляет 0,20 - 0,60. В процессе переработки композиция обладает недостаточной сыпучестью.

Задачей изобретения является повышение сыпучести, степени изменения белизны и снижения термослипания при сохранении остальных показателей композиции.

Поставленная задача решается за счет того, что известная композиция, включающая поливинилхлорид, фталатный пластификатор (диоктилфталат), хлорпарафин, металлсодержащий стабилизатор (стеарат кальция), стеариновую кислоту, наполнитель (мел), белый пигмент (двуокись титана), поверхностно-активное вещество и полимерные добавки, дополнительно содержит в качестве белого пигмента и наполнителя - шлак известковый самораспадающийся от выплавки феррованадия, диоксид кремния, в качестве пластификатора- смесь диоксановых спиртов и их высококипящих эфиров с числом гидроксильных групп 23 - 36% при следующем соотношении компонентов, мас.ч.:

Поливинилхлорид - 100

Фталатный пластификатор - 25 - 50

Хлорпарафин - 5 - 15

Смесь диоксановых спиртов и их высококипящих эфиров с числом гидроксильных групп 23 - 36% - 15 - 25

Металлосодержащий стабилизатор - 1 - 3

Стеариновая кислота - 0,5 - 1,0

Мел - 28 - 80

Шлак известковый самораспадающий от выплавки феррованадия - 3 - 40

Диоксид кремния - 0,5 - 2,5

Белый пигмент - 10 - 20

Полимерная добавка - 5 - 15

Поверхностно-активное вещество - 0,5 - 2,5

Предложенная композиция включает следующие компоненты:

1. Поливинилхлорид суспензионный, марок ПВХ-С-6358М, ПВХ-С-6359М, ПВХ-С-7056М, ПВХ-С-7058М, ПВХ-С-7059М, ГОСТ 14332-78.

Поливинилхлорид массовый марки М6479У, ТУ 6-01-678-86.

2. Фталатный пластификатор: диоктилфталат (ДОФ), диалкилфталат (ДАФ-789, ДАФ-810), дибутилфталат ( ДБФ), ГОСТ 8728-88.

3. Хлорпарафин (ХП-470, ХП-600) ТУ 6-02-568-72.

4. В качестве пластификатора используется смесь диоксановых спиртов и их высококипящих эфиров с числом гидроксильных групп 23-36%, ТУ 38.605.127-92, ТУ 2493-003-13004749-93.

5. Металлсодержащий стабилизатор: стеарат кальция ТУ 6-09-4104-87, стеарат цинка ТУ 6-09-17-257-87, сложный комплексный стабилизатор СКС-К17 ТУ 6-09-4346-78.

6. Стеариновая кислота ГОСТ 9419-78.

7. Мел: природный, обогащенный, ГОСТ 12085-88, мел гидрофобный, сепарированный ТУ 21-ПСФСР-143-84; мел природный ТУ 21-0230350-05-92; мел природный технический ТУ 21-РСФСР-763-92; мел химически осажденный ГОСТ 8253-79.

8. В качестве наполнителя используется шлак известковый самораспадающийся от выплавки феррованадия, имеющий в соответствии с ТУ 14-115-31-86 следующий химический состав, % не более:

SiO2 - 25

Al2O3 - 9

MgO - 5

CaO - 60

V2O5 - 0,35

H2O - Остальное

Количество фракции, проходящей через сито N 05, не менее 97%.

9. Из диоксидов кремния используется: белая сажа ГОСТ 18307 - 78, аэросил ГОСТ 14922-77.

10. Белый пигмент - двуокись титана, ГОСТ 9808-84

11. Поверхностно-активное вещество: побочный продукт производства диметилдиоксана (флотореагент Т-80 ТУ 38103429-89, флотореагент Т-66 ТУ 38103343-79, кислота олеиновая ГОСТ 7580-55; оксиэтилированный алкилфенил с числом алкильных групп 7 или 10 (ОП-7, ОП-10) ГОСТ 8433-57.

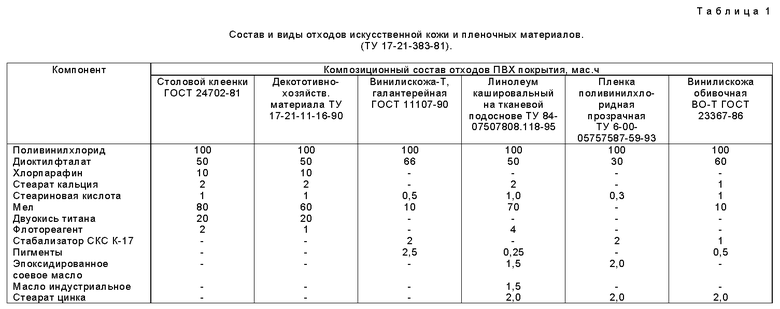

12. Полимерная добавка - измельченные до размера не более 5 мм кромочные отходы столовой клеенки, линолеума с ПВХ покрытием на нетканой или тканой основе, искусственной кожи, декоративно-хозяйственного материала на бумажной основе и ПВХ пленки. Кромочные отходы, представленные в табл. 1, могут использоваться в поливинилхлоридной композиции как по отдельности каждый из видов, так и в различных сочетаниях, а также их смесь.

Методика приготовления полимерной композиции состоит из следующих операций. Отходы искусственной кожи, линолеума, декоративно-хозяйственного материал, столовой клеенки с ПХВ покрытием основ и ПВХ пленки, отсортированные и очищенные от посторонних твердых включений, измельчают до размера частиц не более 5 мм на измельчителе пластмасс роторном ИПР-450М.

Отдельно смешивают при температуре 18 - 20oC в течение 30 - 40 мин в планетарном смесителе согласно каждому примеру табл. 2, фталатный пластификатор, хлорпарафин, смесь диоксановых спиртов и их высококипящих эфиров, металлсодержащий стабилизатор, наполнитель, белый пигмент и поверхностно-активное вещество, затем перетирают на 3-х валковой краскотерке до дисперсности не более 60 мк по прибору "Клин", ГОСТ 6589-74. Полученную дисперсию компонентов, поливинилхлорид, стеариновую кислоту, диоксид кремния, полимерную добавку и шлак известковый, самораспадающийся от выплавки феррованадия, загружают в горячую камеру быстроходного смесителя MSHK-750 и смешивают 25 - 30 минут до набора температуры массы 90 - 100oC, после чего смесь выгружают в холодильную камеру смесителя и охлаждают до 30 - 40oC.

Порошкообразную смесь подают в одношнековый экструдер для пластикации при температуре 130 - 150oC и в виде жгута диаметром 36 мм подают в зазор плавильных валов каландра, где происходит при температуре 160 - 180oC формование и калибрование необходимой толщины пленки, дублирование ее с основой с последующим тиснением и охлаждением полуфабриката. Нанесение печатного рисунка и отделочного покрытия производится на машине "Коломбо".

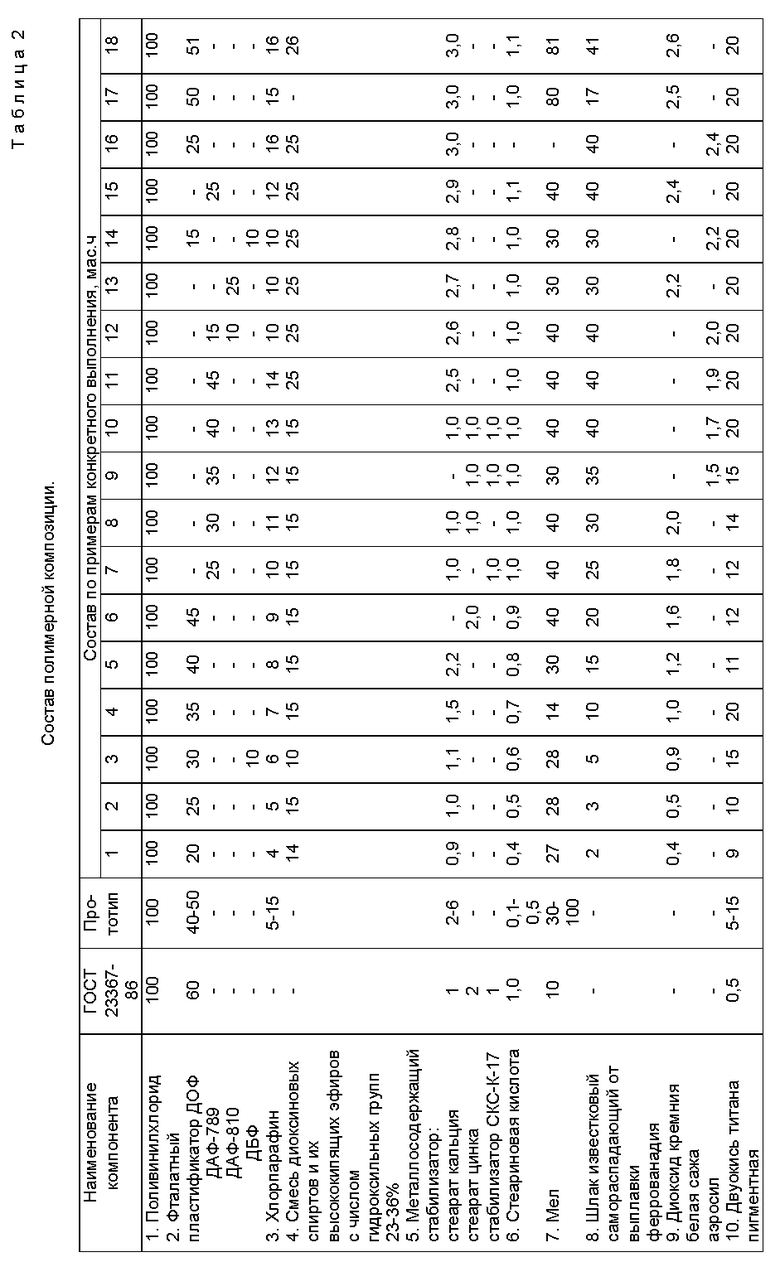

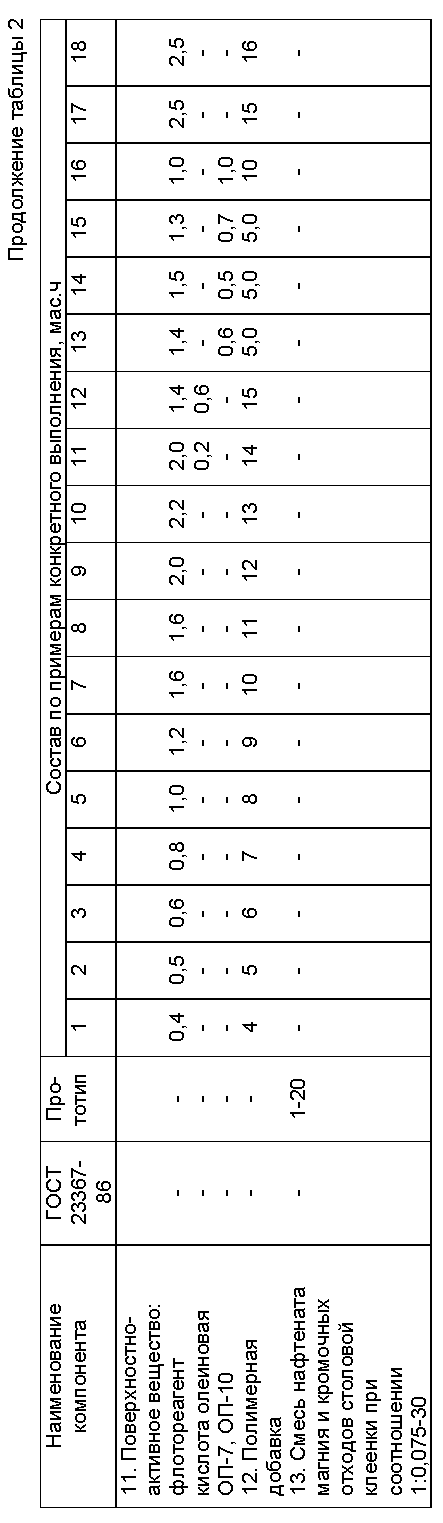

В табл. 2 представлена рецептура композиции по примерам, а в табл. 3 - свойства полученного материала.

Степень изменение белизны определяют на прессованных образцах 140 x 140 x 1 мм как отношение значения белизны после и до светового старения в везерометре в течение 1500 часов. Белизну образцов измеряют на блексометре ФБ-2 в соответствии с ГОСТ 896 - 69. Определение термослипания - по ГОСТ 17318-71 при температуре (70 ± 2)oC. Сыпучесть композиции измеряют по методике ГС 4152-73 (Методика НИИ полимеров им. академика В.А.Каргина). Показатели: сыпучесть, степень изменения белизны и термослипания по прототипу определены экспериментально. Свойства полученных материалов (табл. 3) по п. 1 - 4 находятся на уровне с прототипом, а показатели по п. 5 и 6 превосходят материал из композиции по прототипу.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2002 |

|

RU2219202C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 2000 |

|

RU2173325C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЛЕНОЧНЫХ МАТЕРИАЛОВ И ИСКУССТВЕННОЙ КОЖИ | 2001 |

|

RU2199558C1 |

| РУЛОННЫЙ КРОВЕЛЬНЫЙ МАТЕРИАЛ | 2002 |

|

RU2221823C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЛЕНОЧНЫХ МАТЕРИАЛОВ И ИСКУССТВЕННОЙ КОЖИ | 2011 |

|

RU2462486C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ РУЛОННОГО МАТЕРИАЛА | 1999 |

|

RU2156266C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ ПЛЕНОЧНЫХ МАТЕРИАЛОВ И ИСКУССТВЕННОЙ КОЖИ | 2006 |

|

RU2315070C1 |

| ЭЛЕКТРОИЗОЛЯЦИОННАЯ КОМПОЗИЦИЯ НА ОСНОВЕ СУСПЕНЗИОННОГО ПОЛИВИНИЛХЛОРИДА | 1995 |

|

RU2086585C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОЙ ЭЛЕКТРОИЗОЛЯЦИОННОЙ КОМПОЗИЦИИ | 1996 |

|

RU2111981C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ОСНОВЫ ЛИПКОЙ ЭЛЕКТРОИЗОЛЯЦИОННОЙ ЛЕНТЫ | 2000 |

|

RU2169745C1 |

Изобретение относится к полимерным композициям на основе поливинилхлорида для получения пленочных материалов и искусственной кожи. Описывается полимерная композиция, включающая поливинилхлорид, фталатный пластификатор, флорпарафин, металлосодержащий стабилизатор, стеариновую кислоту, мел, поверхностно-активное вещество, белый пигмент и полимерную добавку, отличающаяся тем, что композиция дополнительно содержит в качестве наполнителя шлак известковый самораспадающийся от выплавки феррованадия и диоксид кремния, а в качестве полификатора - смесь диоксановых спиртов и их высококипящих эфиров с числом гидроксильных групп 23-36% при следующем соотношении компонентов, мас.ч.:

Поливинилхлорид - 100

Фталатный пластификатор - 25-50

Хлорпарафин - 5-15

Смесь диоксановых спиртов и высококипящих эфиров с числом гидроксильных групп 23-36% - 15-25

Металлосодержащий стабилизатор - 1-3

Стеариновая кислота - 0,5-1,0

Мел - 28-80

Шлак известковый самораспадающийся от выплавки феррованадия - 3-40

Диоксид кремния - 0,5-2,5

Двуокись титана - 10-20

Полимерная добавка - 5-15

Поверхностно-активное вещество - 0,5-2,5.

Технический результат - повышение сыпучести, степени изменения белизны и снижение термослипания при сохранении остальных показателей композиции. 3 табл.

Полимерная композиция, включающая поливинилхлорид, фталатный пластификатор, хлорпарафин, металлосодержащий стабилизатор, стеариновую кислоту, мел, поверхностно-активное вещество, двуокись титана и полимерную добавку, отличающаяся тем, что композиция дополнительно содержит в качестве наполнителя шлак известковый самораспадающийся от выплавки феррованадия и диоксид кремния, в качестве пластификатора - смесь диоксановых спиртов и их высококипящих эфиров с числом гидроксильных групп 23 - 36% при следующем соотношении компонентов, мас.ч.:

Поливинилхлорид - 100

Фталатный пластификатор - 25 - 50

Хлорпарафин - 5 - 15

Смесь диоксановых спиртов и их высококипящих эфиров с числом гидроксильных групп 23 - 36% - 15 - 25

Металлосодержащий стабилизатор - 1 - 3

Стеариновая кислота - 0,5 - 1,0

Мел - 28 - 80

Шлак известковый самораспадающийся от выплавки феррованадия - 3 - 40

Диоксид кремния - 0,5 - 2,5

Двуокись титана - 10 - 20

Полимерная добавка - 5 - 15

Поверхностно-активное вещество - 0,5 - 2,5

| SU 1605315 A1, 1986 | |||

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1999-05-10—Публикация

1996-12-11—Подача