Изобретение относится к области технологии нитроцеллюлозы (НЦ) и материалов на ее основе, конкретно представляет собой технологическую линию утилизации устаревшего пироксилинового или баллиститного пороха, то есть пороха с истекающим сроком годности.

Пироксилиновый порох представляет собой твердый раствор НЦ и стабилизатора, в качестве которого обычно используют дифениламин, кроме того, в состав пороха входят минеральные соли и могут входить флегматизаторы (камфара).

Баллиститный порох представляет собой твердый раствор НЦ, нитрата спирта (чаще всего нитроглицерина) и стабилизатора (диалкилдифенилмочевины), кроме того, в состав пороха могут входить пластифицирующие добавки (диалкилфталат, динитротолуол).

В процессе хранения пороха происходит медленная деструкция нитроцеллюлозы и нитратов спиртов, сопровождающаяся выделением продуктов восстановления азота нитроэфирных групп в основном диоксида азота и азотистой кислоты, которые химически связываются стабилизаторами. По мере того, как большая часть стабилизатора расходуется на связывание продуктов деструкции, порох утрачивает баллистическую стабильность и химическую стойкость.

Уничтожение устаревших порохов сжиганием экономически нецелесообразно.

Более выгодной является переработка устаревших пироксилиновых порохов в так называемые "переделочные пороха" или частичное добавление их в пороха, изготавливаемые из свежего пироксилина.

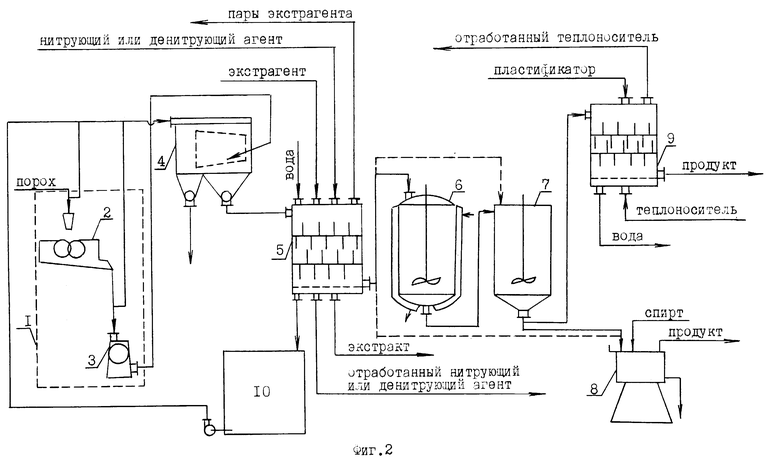

В качестве прототипа предполагаемого изобретения выбрана технологическая линия утилизации устаревшего пироксилинового пороха (фиг.1), включающая последовательно установленные узел измельчения пороховых элементов (1), состоящий из вальцов (2) и мельницы ДМК (3), аппарат мокрой сортировки (4), устройство (5) для отделения пороховой крошки от избытка воды и центрифугу (6) для спиртового обезвоживания крошки (В.И. Гиндич. Технология пироксилиновых порохов. т. 2, Казань, 1995 г. с. 329-343). Линия прототип работает следующим образом: пороховые элементы замачивают в воде в баке (7), откуда элементы последовательно проходят через орошаемые водой вальцы (2) и мельницу ДМК (3). Из мельницы (3) пороховая крошка в виде водной суспензии поступает в аппарат мокрой сортировки (4). Из аппарата (4) водная суспензия пороховой крошки размером не более 0.63 мм поступает в устройство (5), включающее распределительную гребенку (8) и равентучные мешки (9). Отфильтрованная крошка скапливается в мешках, а вода поступает в сборник (10) оборотной воды. Далее пороховая крошка с водной влажностью 25-35% поступает в центрифугу (6) для обезвоживания спиртом. Обезвоженная пороховая крошка с водной влажностью не более 6% и спирто-водной влажностью не более 28-32% направляется на приготовление пороховой массы.

Процесс утилизации пороха в прототипе сводится к измельчению пороха в водной среде и вытеснению воды из пороховой крошки спиртом. При этом в пороховой крошке сохраняется большая часть нестабильных продуктов превращений стабилизаторов и НИ, скапливающихся в порохе в процессе хранения, таких как нитропроизводные дифениламина, карбоновые кислоты.

Наличие этих примесей снижает химическую стойкость и калорийность переделочных порохов. Таким образом, получение с помощью прототипа высококачественных порохов с длительным сроком хранения не представляется возможным.

Линия прототип не позволяет перерабатывать устаревший порох в нитроцеллюлозный продукт для материалов гражданского назначения: лаков, красок, пластических масс.

Цель предполагаемого изобретения получение нитроцеллюлозного продукта для материалов гражданского назначения или пороха, очищенного от нестабильных примесей, скапливающихся в порохе в процессе хранения, из устаревшего как пироксилинового, так и баллиститного порохов.

Поставленная цель достигается тем, что в технологической линии переработки устаревшего пороха, включающей последовательно установленные узел измельчения пороховых элементов, аппарат мокрой сортировки, устройство для отделения пороховой крошки от избытка воды и центрифугу для спиртового обезвоживания, в узел измельчения взамен вальцов включена дисковая дробилка, устройство для отделения пороховой крошки от избытка воды выполнено в виде реактора с ложным дном и мешалками, снабженного патрубками для ввода суспензии крошки, экстрагента, воды, нитрующего или денитрующего агента и вывода воды, экстрагента, паров экстрагента, отработанного нитрующего или денитрующего агента и продукта, а после устройства для отделения пороховой крошки от воды последовательно установлены деполимеризатор, реактор для стабилизации продукта и центрифуга для спиртового обезвоживания продукта или реактор с ложным дном и мешалками, снабженный патрубками для подачи суспензии продукта, пластификатора и газа-теплоносителя и вывода воды, газа-теплоносителя и пластифицированного продукта.

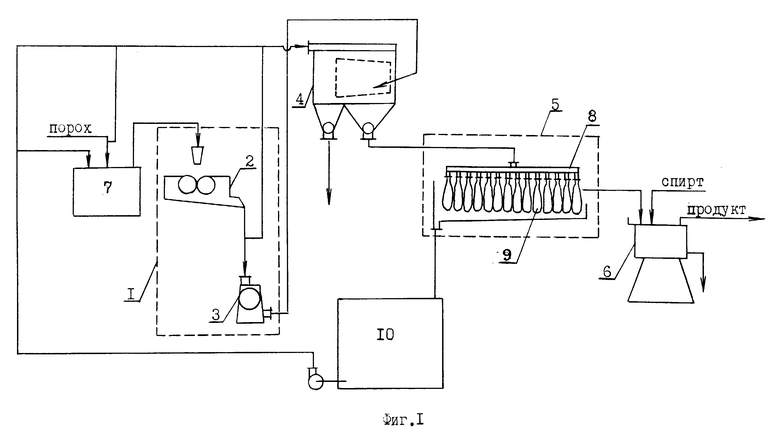

Предлагаемая линия (фиг.2) включает в себя последовательно установленные узел измельчения пороховых элементов (1), состоящий из дисковой дробилки (2) и мельницы ДМК (3), аппарат мокрой сортировки (4), реактор (5) с ложным дном и мешалками, снабженный патрубками для ввода суспензии крошки, экстрагента, воды, нитрующего или денитрующего агента и вывода воды, экстракта, паров экстрагента, отработанного нитрующего или денитрующего агента и продукта, деполимеризатор (6), реактор (7) для стабилизации продукта и центрифугу (8) для спиртового обезвоживания продукта или реактор (9) с ложным дном и мешалками, снабженный патрубками для подачи суспензии продукта, пластификатора и газа-теплоносителя и вывода воды, газа-теплоносителя и пластифицированного продукта.

Процесс утилизации устаревшего пироксилинового или баллиститного пороха посредством предлагаемой технологической линии осуществляется следующим образом: пороховые элементы в водной среде дробятся в дисковой дробилке (2) и далее в мельнице ДМК (3). Из мельницы (3) пороховая крошка в виде водной суспензии поступает в аппарат мокрой сортировки (4), откуда водная суспензия пороховой крошки размером не более 0.63 мм поступает в реактор (5). Пороховая крошка задерживается на ложном дне реактора (5), а вода стекает в сборник (10) оборотной воды. Далее в реактор (5) с пороховой крошкой, отделенной от избытка воды, заливается экстрагент (например, метилендихлорид), извлекающий из пороха низкомолекулярные добавки (стабилизатор и продукты его превращений, нитрат спирта, флегматизаторы и пластификаторы), но не затрагивающий нитроцеллюлозную основу пороха. Экстракт выводится из реактора через ложное дно. Для более полного извлечения низкомолекулярных компонентов пороха операция экстракции повторяется несколько раз, а смесь крошка экстрагент перемешивается мешалками. Экстракция позволяет уменьшить суммарное содержание низкомолекулярных органических компонентов пороха в крошке нитроцеллюлозного продукта до величины 0.5% и ниже. Далее крошка нитроцеллюлозного продукта, отделенная от избытка экстрагента, в реакторе (5) заливается водой; полученная смесь крошка-экстрагент-вода нагревается (острым паром или через паровую рубашку); при этом летучий экстрагент отгоняется.

В случае утилизации пироксилинового пороха нитроцеллюлозная крошка, полученная в реакторе (5) после экстракции, характеризуется содержанием азота в пределах 204-208 мл NO/г. условной вязкостью раствора 4-8oЭ и может быть утилизирована несколькими путями.

Во-первых, влажная нитроцеллюлозная крошка может быть использована для производства пироксилинового пороха путем спиртового обезвоживания в центрифуге (8).

Во-вторых, нитроцеллюлозная крошка в реакторе (5) может быть обработана нитрующим агентом (смесью азотная кислота-серная кислота-вода или концентрированной азотной кислотой) с последующей стабилизацией в реакторе (7), спиртовым обезвоживанием в центрифуге (8) и получением высокоазотного нитроцеллюлозного продукта аналога высокоазотного пироксилина, который также используют для производства пироксилинового пороха. В обоих случаях получаемый порох характеризуется более высокой стабильностью и калорийностью по сравнению с прототипом.

В-третьих, нитроцеллюлозная крошка в реакторе (5) может быть обработана денитрующим агентом (смесью азотная кислота серная кислота вода или разбавленной азотной кислотой) с последующей частичной деполимеризацией в деполимеризаторе (6), стабилизацией в реакторе (7), спиртовым обезвоживанием в центрифуге (8) и получением аналога лакового коллоксилина, который используется в качестве продукта для материалов гражданского назначения.

В случае утилизации баллиститного пороха нитроцеллюлозная крошка, полученная в реакторе (5) после экстракции, характеризуется содержанием азота в пределах 189-194.5 мл NO/г и условной вязкостью раствора 1.5-2.2oЭ, то есть является аналогом вязкого лакового коллоксилина, и также может быть утилизирована несколькими путями.

Во-первых, нитроцеллюлозная крошка после спиртового обезвоживания в центрифуге (8) может быть использована в качестве аналога вязкого лакового коллоксилина.

Во-вторых, при получении аналога низковязкого лакового коллоксилина, нитроцеллюлозная крошка может быть подвергнута частичной деполимеризации в деполимеризаторе (6) с последующей стабилизацией в реакторе (7) и спиртовым обезвоживанием в центрифуге (8).

В-третьих, нитроцеллюлозная крошка в реакторе (5) может быть обработана нитрующим агентом с последующей стабилизацией в реакторе (7), спиртовым обезвоживанием в центрифуге (8) и получением аналога высокоазотного пироксилина.

Кроме того, при получении аналога лакового коллоксилина, влажный нитроцеллюлозный продукт может быть обработан пластификатором (например, дибутилфталатом) в реакторе (9) с последующей сушкой потоком газа-теплоносителя и получением пластифицированного продукта, который, подобно лаковому коллоксилину, обезвоженному спиртом, используют для получения материалов гражданского назначения.

Необходимость замены вальцов дисковой дробилкой в предлагаемой линии по сравнению с прототипом обусловлена низкой эффективностью вальцов при дроблении пластичных баллиститных порохов.

В качестве деполимеризатора в предлагаемой технологической линии может быть использован автоклав периодического или непрерывного действия, а в качестве реактора для стабилизации продукта емкость с мешалкой для перемешивания суспензии продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ УТИЛИЗАЦИИ ПОРОХОВ И ТВЕРДЫХ РАКЕТНЫХ ТОПЛИВ (ВАРИАНТЫ) | 2001 |

|

RU2183605C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАКОВЫХ КОЛЛОКСИЛИНОВ ИЗ ПИРОКСИЛИНОВЫХ ПОРОХОВ | 1996 |

|

RU2100371C1 |

| ЭМАЛЬ НА ОСНОВЕ ПИРОКСИЛИНОВОГО ПОРОХА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2169748C1 |

| ЭМАЛЬ НА ОСНОВЕ ПИРОКСИЛИНОВОГО ПОРОХА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1997 |

|

RU2111995C1 |

| СПОСОБ ГРАНУЛИРОВАНИЯ ВЫСОКОНАПОЛНЕННОГО ПОЛУФАБРИКАТА ДЛЯ ТОПЛИВ БАЛЛИСТИТНОГО ТИПА И ПИРОКСИЛИНОВЫХ ПОРОХОВ | 2021 |

|

RU2760019C1 |

| СПОСОБ ПОЛУЧЕНИЯ БАЛЛИСТИТНОГО АРТИЛЛЕРИЙСКОГО ПОРОХА | 2003 |

|

RU2254311C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЛЛОКСИЛИНОВ ИЗ ПИРОКСИЛИНОВЫХ ПОРОХОВ | 2012 |

|

RU2492187C1 |

| СПОСОБ УТИЛИЗАЦИИ ПИРОКСИЛИНОВЫХ ПОРОХОВ В ПОЛИМЕРНУЮ ОСНОВУ ДЛЯ НИТРОЦЕЛЛЮЛОЗНЫХ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2161633C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛАКОКРАСОЧНОЙ КОМПОЗИЦИИ | 1998 |

|

RU2134706C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДВУХОСНОВНОГО ПИРОКСИЛИНОВОГО ПОРОХА | 2002 |

|

RU2242449C2 |

Использование: область технологии нитроцеллюлозы и материалы на ее основе. Сущность изобретения: технологическая линия включает узел измельчения пороховых элементов, аппарат мокрой сортировки, реактор для экстракции и денитрации или нитрации пороговой крошки, деполимеризатор, реактор для стабилизации продукта и центрифугу для спиртового обезвоживания продукта или реактор для пластификации и сушки продукта. На технологической линии возможно получать из устаревшего как пироксилинового, так и баллиститного пороха нитроцеллюлозный продукт для материалов гражданского назначения или пороха, свободного от нестабильных примесей. 2 ил.

Технологическая линия утилизации устаревшего пороха, включающая последовательно установленные узел измельчения пороховых элементов, аппарат мокрой сортировки, устройство для отделения пороховой крошки от избытка воды и центрифугу для спиртового обезвоживания крошки, отличающаяся тем, что узел измельчения снабжен дисковой дробилкой, устройство для отделения пороховой крошки от избытка воды выполнено в виде реактора с ложным дном и мешалками, снабженного патрубками для ввода суспензии крошки, экстрагента, воды, нитрующего или денитрующего агента и вывода воды, экстракта, паров экстрагента, отработанного нитрующего или денитрующего агента и продукта, а за устройством для отделения пороховой крошки от избытка воды последовательно установлены деполимеризатор, реактор для стабилизации продукта и центрифуга для спиртового обезвоживания продукта или реактор с ложным дном и мешалками, снабженный патрубками для подачи суспензии продукта, пластификатора и газа-теплоносителя и вывода воды, газа-теплоносителя и пластифицированного продукта.

| Гиндич В.И | |||

| Технология пироксилиновых порохов, т.2 | |||

| - Казань, 1995, с | |||

| Катодная трубка Брауна | 1922 |

|

SU330A1 |

Даты

1997-10-20—Публикация

1996-07-29—Подача