Изобретение относится к металлургии сплавов редкоземельных и редких металлов, получаемых методом кальциетермического восстановления. Аппарат можно использовать для получения сплавов и лигатур состава железо-ниодим-бор и других, служащих для изготовления высокоэнергетических магнитов.

Известен аппарат для производства магнитного сплава путем кальциетермического восстановления шихты, содержащей галогениды редкоземельных элементов, железо и бор [1], включающий корпус с крышкой, футерованный тигель, нагревательный элемент, патрубки ввода и вывода аргона. Смесь порошков галогенида металла, кальция, железа, ферробора и присадок загружают в тигель и с помощью нагревательного элемента нагревают до температуры, при которой начинается активное взаимодействие галогенида с кальцием. Процесс ведут в атмосфере аргона.

Поверхности крышки и корпуса в процессе реакции восстановления подвергаются значительной эрозии, обусловленной совместным действием температуры (термоудара) и продуктов реакции, что ведет к загрязнению слитка продуктами эрозии. Кроме того значительные потери внутреннего тепла реакции через стенки верхнего пояса корпуса и крышки снижают выход продукта в слиток.

Известен аппарат для восстановления галогенидов металлов кальцием [2], содержащий стальной корпус с крышкой, футерованный огнеупором тигель с установленным на верхнем торце теплоизолирующим элементом с засыпкой из CaO2. Аппарат нагревают до температуры возбуждения реакции восстановления. В этом аппарате поверхности верхнего пояса реакционного тигля и корпуса, как в аппарате [1], испытывают значительные температурные и эрозионные воздействия, снижающие эксплуатационную надежность и обусловливающие "загрязнение" сплава продуктами эрозии. Кроме того, поверхности верхнего пояса тигля и корпуса аппарата являются источником потерь тепла реакции.

Задача изобретения - уменьшение воздействия на стенки корпуса и тигля продуктов реакции, а также создание условий для наиболее полного восстановления галогенида металла.

Поставленная задача решается тем, что в известном аппарате для металлотермического восстановления галогенидов металлов, содержащем корпус с крышкой, футерованный тигель с установленным на верхнем торце теплоизолирующим элементом с засыпкой, и устройство для инициирования реакции, основание теплоизолирующего элемента выполнено перфорированным и снабжено легкоразрушаемой подложкой, выполненной из легкосгораемого или легкоплавкого материала.

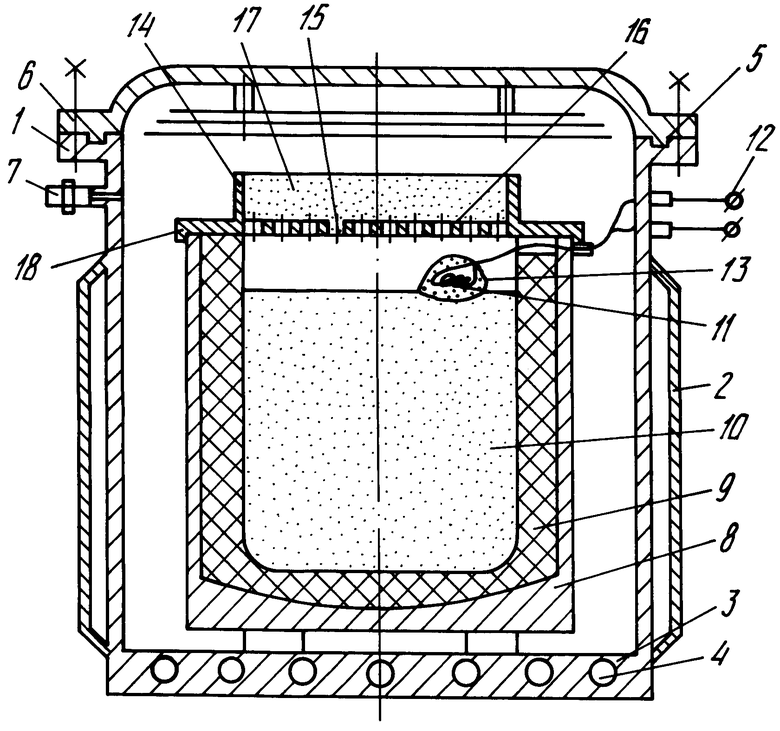

На чертеже представлен аппарат для металлотермического восстановления галогенидов металлов, разрез.

Аппарат для металлотермического восстановления галогенидов металлов содержит цилиндрический корпус 1 с рубашкой охлаждения 2 и днищем 3 с вмонтированным в него теплообменником 4. Корпус 1 посредством прокладки 5 и крышки 6 герметизирован и снабжен штуцером 7 для вакуумирования аппарата и подачи в него инертного газа. В корпусе 1 размещен тигель 8 с теплоизолирующей и антикоррозионной футеровкой 9 на внутренней поверхности тигля. В тигель 8 загружена реакционная смесь 10, на поверхности которой размещено устройство для инициирования реакции восстановления, включающее собственно инициатор - нихромовую спираль 11, подсоединенную к электрическим клеммам 12, и термитную смесь 13. Число спиралей 11, состав и количество термитной смеси 13 определяется масштабностью восстановительной плавки и составом реакционной смеси.

В верхней части тигля 8 закреплен теплоизолирующий элемент 14, содержащий перфорированное основание 15, на котором размещены легкоразрушаемая подложка 16 и теплоизоляция 17 в виде слоя порошка, нейтрального по отношению к продуктам реакционной смеси.

Теплоизолирующий элемент 14 крепится на тигле 8 посредством фланца 18. Между поверхностью реакционной смеси 10 и перфорированным основанием 15 предусмотрен свободный объем, рассчитанный на размещение в нем всего объема слоя порошка теплоизоляции 17.

Аппарат для металлотермического восстановления галогенидов металлов работает следующим образом.

Предварительно приготовленная реакционная смесь 10 из фторидов железа и неодима, порошков железа и бора и стружки металлического кальция загружается в тигель 8 таким образом, чтобы над поверхностью смеси оставлялся свободный объем тигля. Тигель 8 устанавливается в корпус 1, и на поверхность реакционной смеси 10 помещается нихромовая спираль 11, которую подсоединяют к электрическим клеммам 12. На и под спираль 11 компактно высыпается навеска порошка из смеси перекиси натрия и стружки кальция. На тигле 8 закрепляется посредством фланца 18 теплоизолирующий элемент 14, на перфорированное основание 15 которого помещают легкоразрушаемую подложку 16. При составе магнитного сплава, включающем только, например, три компонента: железо, неодим и бор, легкоразрушаемая подложка 16 может выполняться из плотной бумаги. При сложном составе магнитного сплава, включающем кроме основных 3 компонентов и легирующие добавки, легкоразрушаемая подложка 16 может выполняться из фольги основного легирующего металла, обладающего наименьшей температурой плавления, например алюминиевой фольги. На подложку 16 насыпается слой порошка теплоизоляции 17 из прокаленного плавикового шпата. Корпус 1 посредством прокладки 5 герметизируется крышкой 6, через штуцер 7 вакуумируется и заполняется инертным газом-аргоном.

На клеммы 12 подается напряжение, спираль 11 разогревается и происходит терморазложение перекиси натрия с выделением кислорода, который окисляет кальций, входящий в состав термитной смеси, а выделяющееся при этом тепло инициирует начало реакции кальциетермического восстановления фторидов реакционной смеси. Выделяющееся тепло разрушает бумажную подложку 16, слой порошка 17 высыпается через открытые отверстия основания 15 на поверхность реакционной смеси 10, и экзотермическая реакция восстановления происходит непосредственно под порошкообразной теплоизоляцией из плавикового шпата. Происходит расплавление компонентов смеси, при этом расплав стекает на дно тигля 8, а шлак (фториды кальция и т.д.) накапливается вверху, предохраняя расплав от окисления, а слой теплоизоляционного порошка 17 воспринимает термоудар и уменьшает температурное воздействие реакции на стенки корпуса и крышку аппарата.

Реакция восстановительной плавки масштабностью до 10 кг (по выходу в слиток) проходит за время не более одной минуты.

По ее окончании для ускорения охлаждения расплава, а затем и слитка магнитного сплава аппарат охлаждают водой через рубашку охлаждения 2 и теплообменник 4. Через штуцер 7 снижают давление в аппарате до атмосферного, и открывают крышку 6. После охлаждения тигель 8 вмести со слитком магнитного сплава и слоем шлака над ним извлекают из аппарата. С тигля 8 снимают перфорированное основание 15 и содержимое тигля опрокидывают на виброрешетку (не показано) для отделения слитка от шлака и теплоизолирующего слоя. Затем слиток направляют на дальнейшие технологические операции.

После осмотра и очистки тигля 8 подготовка аппарата к следующей восстановительной плавке происходит по вышеуказанной схеме.

Аппарат с предлагаемыми признаками позволяет повысить его эксплуатационную надежность за счет уменьшения воздействия на корпус и тигель продуктов реакции, а также осуществить более полное использование тепла реакции для восстановления галогенидов за счет создания теплоизолирующего слоя на поверхности реагирующей смеси.

Предлагаемый аппарат прошел полномасштабные испытания. Проведено 10 плавок и наработано более 60 кг товарного продукта. Коррозионные изменения металлоконструкций крышки 6, корпуса значительно меньше, чем у известных аппаратов, что позволило использовать их на всех плавках без ремонта. В известных аппаратах после 2-5 плавок приходилось менять корпус, крышку и тигель или подвергать их значительному ремонту.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ МЕТАЛЛОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ РЕДКИХ И РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ, СПЛАВОВ И ЛИГАТУР НА ИХ ОСНОВЕ | 1997 |

|

RU2113520C1 |

| АППАРАТ ДЛЯ МЕТАЛЛОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ ШЛАМОВ ГАЛЬВАНИЧЕСКИХ ПРОИЗВОДСТВ | 2010 |

|

RU2419659C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛИФОТХОДОВ ОТ ПРОИЗВОДСТВА ПОСТОЯННЫХ МАГНИТОВ | 1996 |

|

RU2111833C1 |

| ЛИГАТУРА ДЛЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 1998 |

|

RU2145642C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ, СКАНДИЯ И ИТТРИЯ | 1994 |

|

RU2061078C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНЫХ СПЛАВОВ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ И ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1991 |

|

RU2031464C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА НА ОСНОВЕ ПЕРЕХОДНОГО И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210607C1 |

| СПОСОБ ФУТЕРОВАНИЯ РЕТОРТ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛОВ И СПЛАВОВ МЕТАЛЛОТЕРМИЧЕСКОЙ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКОЙ | 2012 |

|

RU2524408C1 |

| ФЛЕГМАТИЗИРОВАННЫЕ МЕТАЛЛИЧЕСКИЕ ПОРОШКИ ИЛИ ПОРОШКООБРАЗНЫЕ СПЛАВЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И РЕАКЦИОННЫЙ СОСУД | 2009 |

|

RU2492966C2 |

| СПОСОБ МЕТАЛЛОТЕРМИЧЕСКОЙ ПЛАВКИ МЕТАЛЛОВ И СПЛАВОВ | 2009 |

|

RU2406767C1 |

Изобретение относится к металлургии с получением сплавов редкоземельных и редких металлов методом кальциетермического восстановления и может использоваться для получения сплавов и лигатур состава железо-ниодим-бор и других, служащих для изготовления высокоэнергетических магнитов. Аппарат содержит корпус с крышкой, футерованный тигель с установленным на верхнем торце теплоизолирующим элементом с засыпкой и устройство для инициирования реакции, основание теплоизолирующего элемента выполнено перфорированным и снабжено легкоразрушающей подложкой из легкосгораемого или легкоплавкого материала. Аппарат позволяет повысить эксплуатационную надежность за счет снижения температурных нагрузок на стенки корпуса и тигля и уменьшения воздействия на них продуктов реакции, а также осуществить более полное использование тепла реакции за счет дополнительного теплоизолирующего слоя засыпки. 2 з.п.ф-лы, 1 ил.

| JP, заявка, 60-77943, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Зеликман А.Н | |||

| Металлургия редкоземельных металлов, тория и урана | |||

| - М.: Металлургия, 1961, с.192 - 194. | |||

Авторы

Даты

1998-05-27—Публикация

1997-04-09—Подача