Изобретение относится к металлургии для получения редких и редкоземельных металлов (РЗМ), сплавов и лигатур редкоземельных и переходных металлов методом металлотермического восстановления. Устройство можно использовать для получения других материалов, служащих для изготовления высокоэнергетических магнитов.

Известна конструкция устройства для получения металлического циркония, состоящая из графитового тигля в днище которого имеется металлоприемник. Внутренняя поверхность тигля покрыта защитным слоем фторида кальция толщиной 0,4-0,6 мм [1]. Цирконий в тигле получают металлотермическим восстановлением тетрафторида циркония стружкой металлического кальция. Тигель опробован для получения сплавов РЗМ- железо-бор-легирующие добавки. Тигель футеруется слоем плавикового шпата. Затем в тигель засыпается шихта из смеси фторидов РЗМ, железа, ферробора, легирующих и других добавок в различной химической форме и стружки металлического кальция. После чего последний устанавливается в реторту, которая герметизируется, вакуумируется, заполняется аргоном, а затем инициируется внепечная реакция восстановления известными методами. В результате восстановительной плавки в аппарате образуется слиток металла, сплава (РЗМ-железо-бор-легирующие добавки) или лигатуры РЗМ-железо, который сверху покрыт слоем теплоизолирующего шлака. При восстановлении смеси фторидов шлак в основном состоит из фторида кальция и избытка металлического кальция. Значительное различие в тепловых условиях охлаждения и кристаллизации различных зон расплава металла приводит к неравномерному распределению РЗМ, в частности неодима по слитку, что сказывается на свойствах получаемых из этих сплавов и лигатур магнитов. Так, например, дно слитка контактирует с холодным порошком фторида кальция, а верх слитка - с расплавом фторида кальция. Для устранения неравномерности распределения (неодима) по высоте слитка последние переплавляют в индукционной печи, а это приводит к удорожанию сплава или лигатуры из-за дополнительного расхода электроэнергии, оснастки, потерь РЗМ и появления оборотов достаточно дорогостоящих РЗМ. При переплаве слитков от восстановительной плавки последние расплавляются в тигле, обогреваемом индуктором и затем сливают в медную или водоохлаждаемую изложницу. Сплавы РЗМ-железо-бор-легирующие элементы можно синтезировать из компонентов и в индукционной печи, однако этот способ и устройство имеют те же недостатки, что и при переплаве сплавов или лигатур, полученных при металлотермическом восстановлении.

Наиболее близким по технической сущности является устройство (аппарат) для получения слитков металлического урана [2,3]. Устройство для получения металлического урана состоит из реактора восстановления и металлоприемника. Реактор восстановления выполнен из металлической оболочки, покрытой изнутри огнеупорной футеровкой. Дно реактора снабжено специальным устройством, в котором находится плотно пригнанный к выпускному конусу клапан для выпуска расплавленного металла. После проведения восстановительной плавки реактор восстановления устанавливается на металлоприемник, при этом происходит поднятие клапана и слив расплавленного урана в изложницу (металлоприемник). Металлоприемник. для исключения загрязнения урана футерован огнеупорным материалом. Для' повторного использования устройства необходимо вновь футеровать металлоприемник и для исключения самопроизвольного слива расплавленного урана подгонять клапан.

Недостатками устройства являются как необходимость притирки и подгонки клапана, служащего для слива расплавленного металла перед каждой операцией восстановления, так и футеровка металлоприемника.

Задачей, изобретения является повышение эффективности работы устройства, повышение качества слитков и получение сплавов и лигатур с равномерным распределением компонентов и фаз, позволяющие устранить переплав слитков от восстановительной плавки, а также снизить себестоимость слитков сплавов РЗМ-железо-бор-легирующие добавки и лигатур РЗМ-железо (кобальт).

Поставленная задача решается тем, что известное устройство для металлотермического получения - сплавов и лигатур, включающее футерованный тигель с выпускным каналом, пробкой и металлоприемником, снабжено дополнительной емкостью, сообщенной в верхней части с выпускным каналом, а в нижней части - с металлоприемником. При этом металлоприемник имеет объем, равный объему получаемого слитка, а пробка выполнена из материала сплава или его компонента.

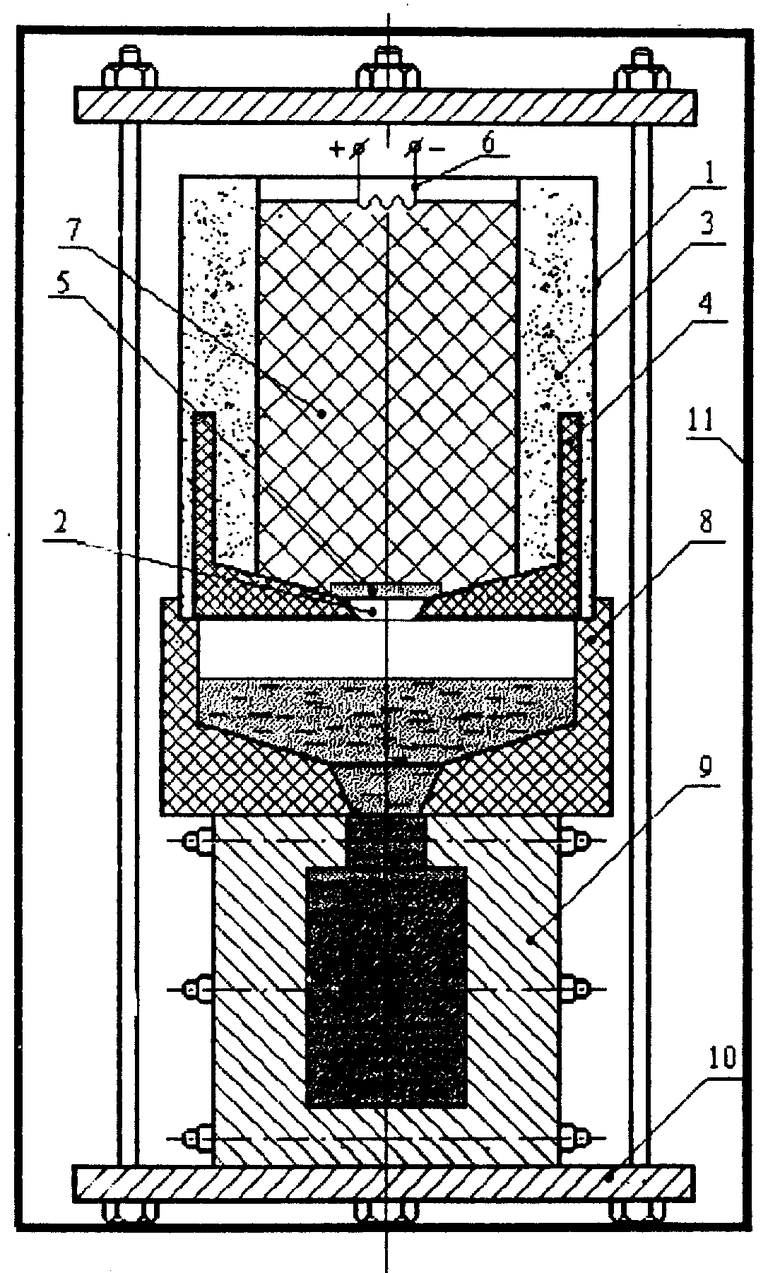

На чертеже изображен продольный разрез предлагаемого устройства.

Устройство содержит футерованный металлический тигель 1 с выпускным каналом 2. Футеровка из фторида кальция 3 содержит вставку из силицированного графита 4, выпускной канал 2 которой перекрывается пробкой 5, выполненной из компонента получаемого сплава или компонента шихты. Электрозапал 6 размещают в верхней части шихты 7. Емкость 8, выполненная из силицированного графита, в верхней части сообщена с выпускным каналом 2, а в нижней части с металлоприемником 9. Массивный металлоприемник 9 из меди или водоохлаждаемой стали выполняют разборным, имеющим объем, равный объему получаемого сплава. Передвижная подставка 10 предусмотрена для транспортировки устройства в реторту 11. Реторта 11 имеет патрубки для вакуумирования и заполнения инертным газом (не показаны).

Устройство работает следующим образом.

Предварительно в тигель 1 устанавливают вставку 4 с коническим днищем и центральным отверстием, затем с помощью трубчатой вставки, установленной коаксиально в тигле 1, обеспечивают кольцевой зазор не менее 15 мм и в этот зазор засыпают фторид кальция, уплотняя его по мере засыпания. Отверстие в коническом днище перекрывают пробкой 5, выполненной из сплава или его компонента. В тигель 1 засыпают шихту и извлекают трубчатую вставку.

На передвижную подставку 10 устанавливают металлоприемник 9, на верхнем торце которого размещают емкость 8, совмещая отверстия для обеспечения сообщения полостей. После установки тигля 1 с шихтой на верхнем торце емкости 8 подставку 10 с устройством в сборе помещают в реторту 11. Подключают электрозапал к питанию, реторту вакуумируют и заполняют инертным газом. С помощью электрозапала инициируют реакцию т восстановления. В результате металлотермической реакции в тигле образуется расплавленный металл и шлак. Расплавленный металл накапливается в конусной вставке 4, проплавляет пробку 5 и стекает в металлоприемник 9, а шлак остается в емкости 8. Массивный металлоприемник 9 обеспечивает быструю и направленную кристаллизацию металла, сплава или лигатуры, а это исключает сепарацию компонентов и фаз в системе. После охлаждения устройство извлекают из реторты 11, разбирают металлоприемник 9 и извлекают слиток. Поверхность слитка не имеет шлаковых включений, структура слитка получается однородной, поэтому сплавы без дополнительного переплава можно использовать для изготовления магнитов методами порошковой металлургии. Устройство для получения сплавов и лигатур прошло производственную проверку на Сибирском химическом комбинате.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИГАТУРА ДЛЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 1998 |

|

RU2145642C1 |

| АППАРАТ ДЛЯ МЕТАЛЛОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ МЕТАЛЛОВ И СПЛАВОВ В НЕПРЕРЫВНОМ РЕЖИМЕ | 2013 |

|

RU2532778C1 |

| СПОСОБ ПЕРЕРАБОТКИ ШЛИФОТХОДОВ ОТ ПРОИЗВОДСТВА ПОСТОЯННЫХ МАГНИТОВ | 1996 |

|

RU2111833C1 |

| АППАРАТ ДЛЯ МЕТАЛЛОТЕРМИЧЕСКОГО ВОССТАНОВЛЕНИЯ ГАЛОГЕНИДОВ МЕТАЛЛОВ | 1997 |

|

RU2112058C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВА НА ОСНОВЕ ПЕРЕХОДНОГО И РЕДКОЗЕМЕЛЬНЫХ ЭЛЕМЕНТОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2210607C1 |

| СПОСОБ ПОЛУЧЕНИЯ МАГНИТНЫХ СПЛАВОВ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ И ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1991 |

|

RU2031464C1 |

| МЕТАЛЛОТЕРМИЧЕСКИЙ СПОСОБ ИЗВЛЕЧЕНИЯ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ ИЗ ИХ ФТОРИДОВ ДЛЯ ПОЛУЧЕНИЯ СПЛАВОВ И ШИХТА ДЛЯ ЭТОГО | 2001 |

|

RU2181784C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ РЕДКОЗЕМЕЛЬНЫХ И ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1991 |

|

RU2010883C1 |

| СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ, СКАНДИЯ И ИТТРИЯ | 1994 |

|

RU2061078C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОСТОЯННЫХ МАГНИТОВ ИЗ СПЛАВОВ РЗМ - ЖЕЛЕЗО - БОР | 1997 |

|

RU2117349C1 |

Изобретение относится к металлургии для получения редких и редкоземельных металлов, сплавов и лигатур редкоземельных и переходных металлов методом металлотермического восстановления. Устройство можно использовать для получения других материалов, служащих для изготовления высокоэнергетических магнитов. Оно содержит футерованный металлический тигель с выпускным каналом и пробкой, выполненной из компонента получаемого сплава или исходной шихты, электрозапал, а также дополнительную емкость, сообщенную в верхней части с выпускным каналом, а в нижней части - с металлоприемником, объем которого равен объему получаемого слитка. В данном устройстве металл заполняет металлоприемник, а шлак остается в дополнительной емкости, массивный металлоприемник обеспечивает быструю и направленную кристаллизацию металла, сплава или лигатуры, исключая сепарацию компонентов и фаз в системе. Поверхность слитка не имеет шлаковых включений, структура слитка получается однородной, поэтому сплавы без дополнительного переплава можно использовать для изготовления магнитов методами порошковой металлургии. 1 ил.

Устройство для металлотермического получения редких и редкоземельных металлов, сплавов и лигатур на их основе, включающее футерованный тигель с выпускным каналом, пробкой и металлоприемник, отличающееся тем, что оно снабжено дополнительной емкостью, сообщенной в верхней части с выпускным каналом, а в нижней части с металлоприемником, при этом металлоприемник имеет объем равный объему получаемого слитка, а пробка выполнена из материала сплава или компонента шихты.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 863691, C 22 B 34/14, 1981 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Судариков Б.Н., Раков Э.Г | |||

| Процессы и аппараты урановых производств | |||

| - М.: Машиностр оение, 41969, с | |||

| Приспособление для постепенного включения и выключения фрикционных муфт в самодвижущихся экипажах и т.п. | 1919 |

|

SU356A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Стерлин Я.М | |||

| Металлургия урана | |||

| - М.: Госатомизда т, 1962, с | |||

| Паровой котел с винтовым парообразователем | 1921 |

|

SU304A1 |

Авторы

Даты

1998-06-20—Публикация

1997-05-22—Подача