Изобретение относится к очистке технологических газов и аспирационных выбросов от пыли и может быть использовано в конструкции рукавных и картриджных фильтров с импульсной регенерацией.

Известен фильтр рукавно-картриджный для очистки воздуха от механических примесей, включающий входной патрубок, основную пылеулавливающую камеру с перфорированными панелями и фильтрующими рукавами, основным бункером, модуль дополнительной очистки воздуха с камерой дополнительного пылеулавливания и фильтрующими картриджами, закрепленными на дополнительных перфорированных панелях, камерой дополнительно очищенного воздуха, выпускным патрубком для дополнительно очищенного воздуха, системой регенерации фильтрующих рукавов и картриджей импульсом сжатого воздуха (см. патент РФ № 2479338, МПК B01D 46/02 , от 20.04.2013 г.)

Однако в данном рукавно-картриджном фильтре входная пылеосадительная камера, представляющая собой форкамеру, не выполняет своей основной функции - осаждения крупных частиц и не решает проблемы равномерного распределения потоков пыли по всей фильтрующей поверхности вдоль оси "вход-выход". Это обусловлено тем, что пыль, уловленная во входной пылеосадительной камере не выводится из потока, т.е. не выгружается из камеры, а вместе с пылевоздушным потоком выносится в основные камеры очистки с фильтрующими рукавами, так как скорость выхода пылевоздушного потока из камеры (υпот = 2,4 м/сек) превышает скорость витания даже крупных древесных частиц (скорость витания для древесных частиц размером 350 мкм или 0,35 мм составляет υвит = 1,87 м/сек, см. http://www.woodbusiness.ru/newsdetail.php?uid=1585)

Пылевоздушный поток на выходе из входной пылеосадительной камеры, ударяясь о наклонную торцевую стенку бункера со стороны входа, захватывает(поднимает) осевшие частицы в бункере и выносит их в противоположную сторону, в связи с чем, на секциях, расположенных ближе к выходу из пылеосадительной камеры (форкамеры), пылевая нагрузка будет меньше, а на дальних секциях больше. Аналогичное действие происходит и в проеме между рукавами, куда пылевоздушный поток поступает через проем (окно) из входной пылеосадительной камеры.

Наиболее близким по совокупности признаков к заявляемому объекту является рукавный фильтр, содержащий корпус с бункером, входной и выходной патрубки, рукавную доску с установленными в ней фильтровальными рукавами, разделяющую фильтр на камеры грязного и чистого газа, и устройство импульсной регенерации. Фильтр снабжен встроенным коллектором, установленным в центре фильтра между камерами грязного газа по всей его длине между входным и выходным патрубками, внутри которого по направлению движения газа установлена диагональная перегородка, разделяющая коллектор на секции грязного и чистого газа, которые сообщаются соответственно с камерами грязного и чистого газа, при этом фильтр снабжен вертикальными перегородками, установленными перед камерами грязного газа и образующими с вертикальными стенками коллектора форкамеры, вертикальные перегородки установлены так, что в верхней своей части они образуют окно для прохода газа, а в нижней части образуют щель размером 40...60 мм, а на выходе из камеры чистого газа установлены отсечные клапаны прямоугольного сечения, оборудованные поворотными заслонками и пневмоприводами (см. патент РФ №2210428, МПК B01D 46/02 от 11.12.2001 г.). В прототипе встроенный коллектор и объем между стенками коллектора и вертикальными (пылеотбойными) перегородками выполняют роль форкамеры.

Недостатками прототипа являются:

- неравномерность газопылевых потоков по секциям фильтра, так как отсутствует учет инерционной составляющей газодинамического потока по оси фильтра - "вход-выход";

- значительный абразивный износ фильтровальных рукавов в дальних от входа секций и рукавов, расположенных ближе к наружной стенке грязных секций фильтра;

- неравномерная нагрузка либо на винт шнека по длине в случае установки общего винтового шнека для выгрузки пыли из-под нескольких секций, либо повышенная нагрузка на шлюзовые выгружатели дальних секций, в случае установки их под бункером каждым секции;

- частая регенерация фильтровальных рукавов, так как дальние от входа секции по пыли нагружены больше, время набора сопротивления в пылевом слое на рабочей поверхности рукава уменьшается, а в ближних секциях, куда поступают преимущественно мелкие частицы (dmid ≤10 мкм), на рукавах образуется более плотный слой, чем на рукавах дальних секций.

Технической проблемой является разработка усовершенствованного рукавного фильтра с импульсной регенерацией,

Технический результат заключается в возможности осуществлять ведение процессов фильтрации газа, содержащего высокодисперсную пыль и регенерацию фильтровальных рукавов при высокой удельной газовой и пылевой нагрузке равномерно по всей фильтрующей поверхности без снижения производительности фильтра.

Технический результат достигается тем, что рукавный фильтр, содержащий корпус с бункером, камеры грязного и чистого газа, которые разделены между собой рукавной доской с установленными в ней фильтровальными рукавами, встроенный по длине рукавного фильтра коллектор, внутри которой по направлению движения газа установлена диагональная перегородка, разделяющая коллектор на секции грязного и чистого газа, которые соединены соответственно с камерами грязного и чистого газа, входной патрубок, соединенный с секцией грязного газа коллектора, выходной патрубок, соединенный с секцией чистого газа коллектора, форкамера, отделенная вертикальной отбойной перегородкой от камеры грязного газа, выполнена сообщающейся с секцией грязного газа и с бункером в нижней части, согласно изобретению, дополнительно содержит как минимум по одному формирователю потока запыленного газа в виде стальных лопастей, установленных поперечно потоку в секции грязного газа коллектора, и в бункере, при этом размещение лопастей, а также их геометрия выбраны методом математического моделирования газовых потоков в фильтре из условия обеспечения равномерности пылегазовой нагрузки на рукава с учетом геометрических и пространственных параметров фильтра, коллектора, форкамеры, бункера, наличие организованного подвода запыленного потока в секции рукавов; характеристик потока: скорость входа потока в секцию грязного газа коллектора, температура потока; свойств пыли, а именно: фракционный состав, истинная плотность пыли, форма частиц пыли, абразивность.

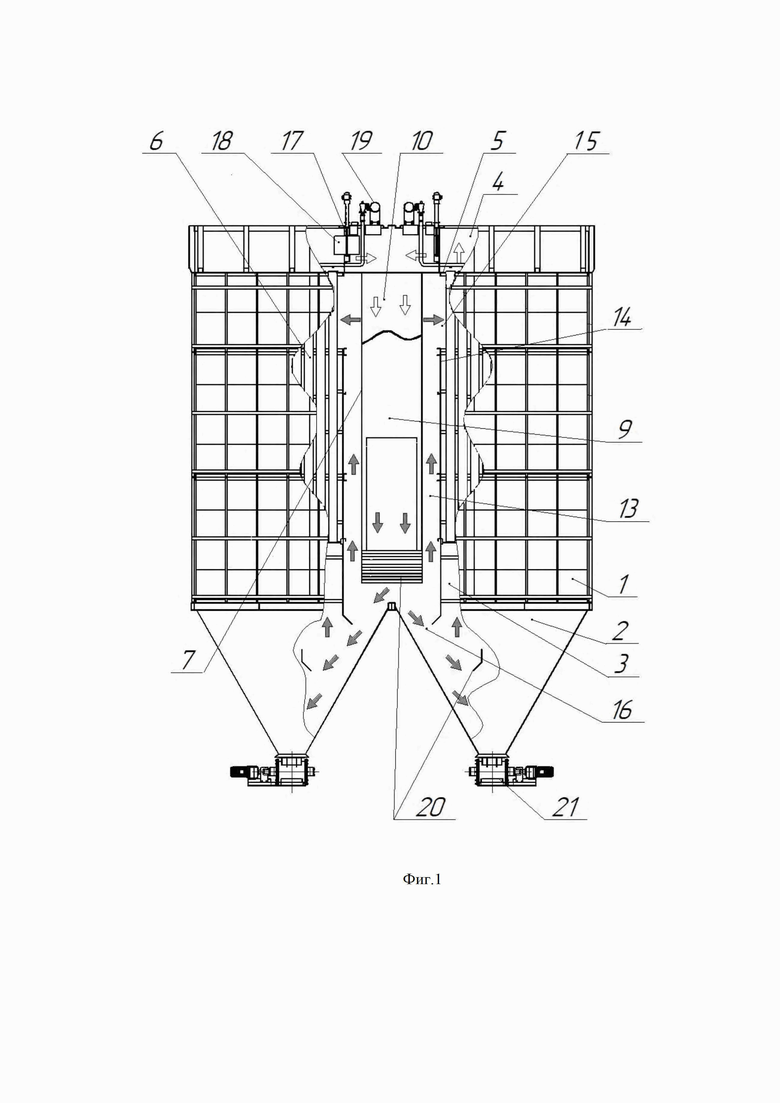

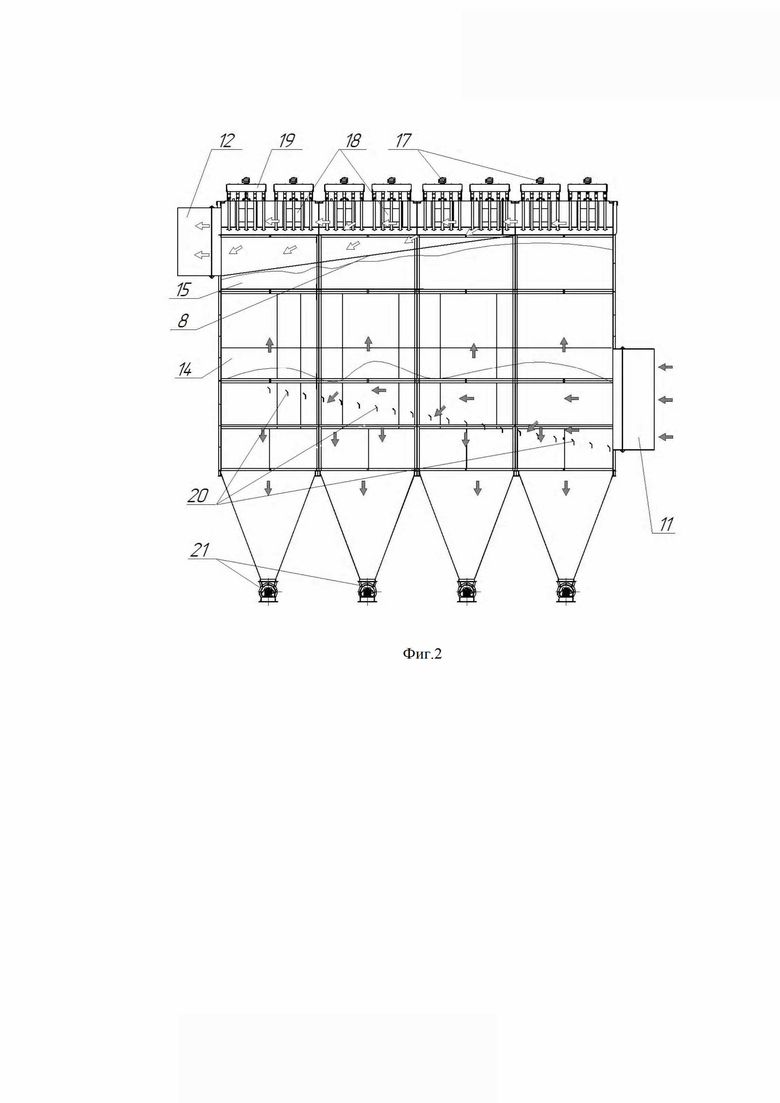

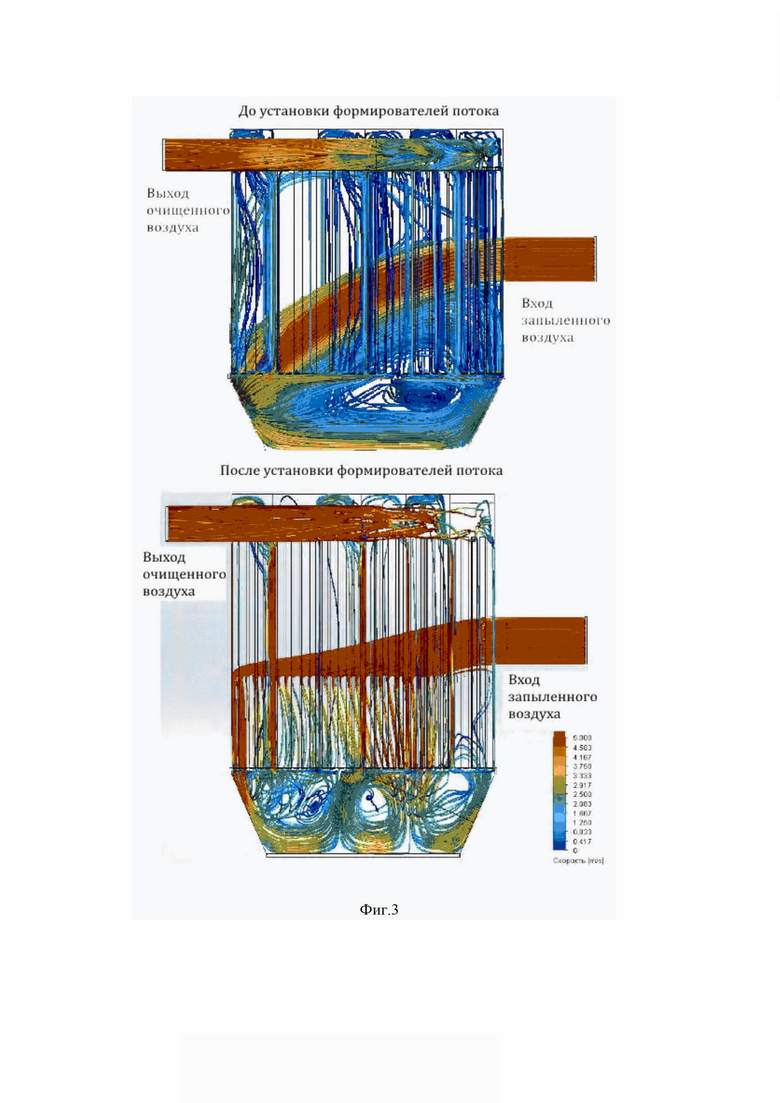

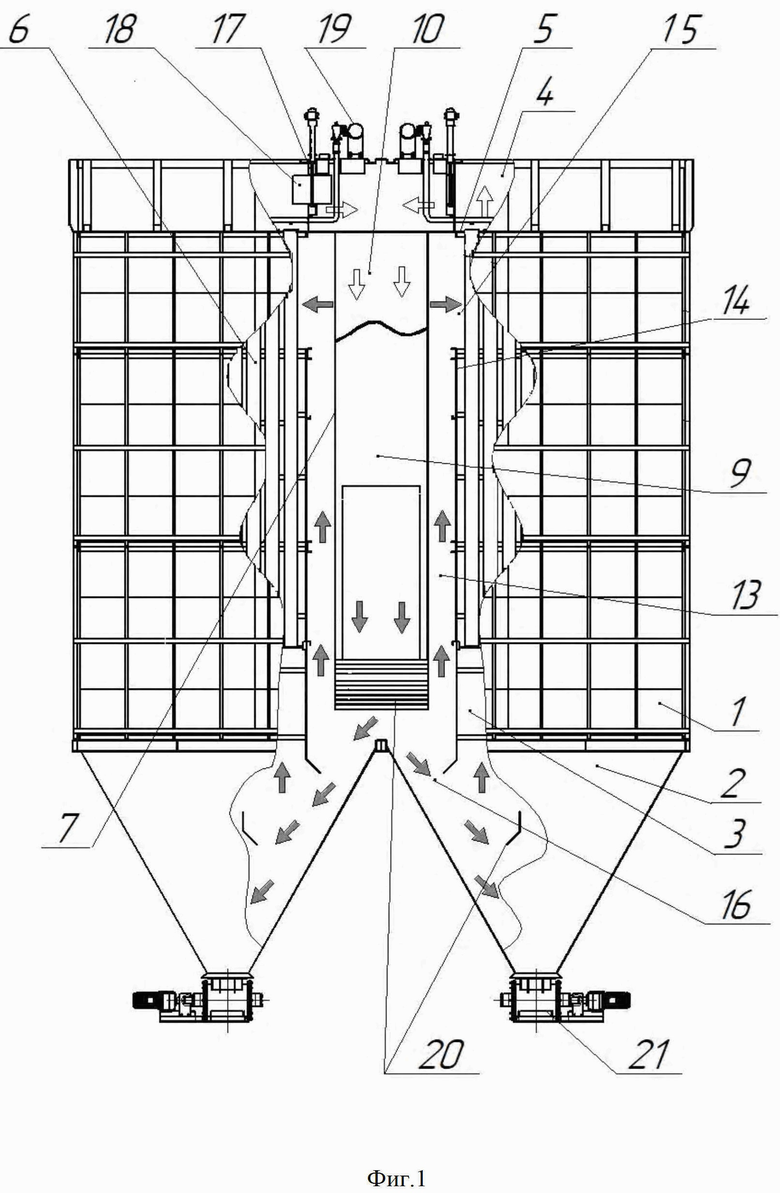

Изобретение поясняется чертежами, где на фиг. 1 - представлен общий вид предлагаемого фильтра с разрезом, на фиг. 2 вид сбоку с разрезом, на фиг. 3 - распределение потоков до и после установки формирователей (результат математического моделирования).

Позициями на чертеже обозначены:

1 - корпус;

2 - бункер;

3 - камера грязного газа;

4 - камера чистого газа;

5 - рукавная панель;

6 - фильтровальные рукава;

7 - коллектор;

8 - перегородка;

9 - секция грязного газа коллектора;

10 - секция чистого газа коллектора;

11 - входной патрубок;

12 - выходной патрубок;

13 - форкамера;

14 - перегородка (отбойная плита);

15 - верхнее окно (проем);

16 - нижняя щель (проем);

17 - отсечные клапана;

18 - поворотные заслонки;

19 - система импульсной регенерации (продувочные тубы) рукавов;

20 - формирователь потока;

21 - шлюзовой (роторный) питатель.

Предлагаемый фильтр включает корпус 1 с бункером 2, камеры грязного 3 и чистого газа 4, которые разделены между собой рукавной панелью (доской) 5 с установленными в ней фильтровальными рукавами 6. По длине рукавного фильтра встроен коллектор 7, внутри которого по направлению движения газа установлена перегородка 8, разделяющая коллектор на секции грязного 9 и чистого 10 газа, которые соединены соответственно с камерами грязного и чистого газа. Входной патрубок 11, соединен с секцией грязного газа 9, выходной патрубок 12, соединен с секцией чистого газа 10. Фильтр содержит форкамеру 13 грязного газа, которая отделена вертикальными перегородками 14, установленными перед камерами грязного газа 3 и боковыми вертикальными стенками коллектора форкамеры 13. Вертикальные перегородки 14 установлены так, что в верхней своей части они образуют окно для прохода газа 15, а в нижней части образуют щель 16. На выходе из камеры чистого газа установлены отсечные клапаны прямоугольного сечения 17, оснащенные поворотными заслонками с приводами 18 и системой импульсной регенерации фильтровальных рукавов 19. Для обеспечения равномерного потока пыли по фильтрующей поверхности рукавов и для исключения абразивного износа рукавов в объеме секции грязного газа подводящего коллектора и объеме бункеров размещены формирователи потока запыленного газа 20. Пыль, сброшенная с фильтровальных рукавов 6 при их регенерации, выгружается из бункера 2 с помощью шлюзового (роторного) питателя 21.

Фильтр содержит как минимум по одному формирователю потока 20, которые установлены в секции грязного газа коллектора и в бункере фильтра.

Формирователь представляет собой лопасти определенной геометрии, выполненные из стали. Размещение лопастей, а так же их геометрия (размеры и формы) в каждом случае подбираются индивидуально при помощи математического моделирования газовых потоков в определенном фильтре. На выбор геометрии влияет множество факторов, а именно:

• геометрические и пространственные параметры фильтра, коллектора, форкамеры, бункера, наличие организованного подвода запыленного потока в секции рукавов;

• характеристики потока: скорость входа потока в секцию грязного газа коллектора, температура потока;

• свойств пыли, а именно: фракционный состав, истинная плотность пыли, форма частиц пыли, абразивность.

В случае очистки пылевоздушных потоков с абразивной пылью может применять покрытия из износостойкого полимера, например, полиуретана или поливинилхлорида или изностойкая сталь.

Устройство работает следующим образом:

Запыленный газовоздушный поток поступает в коллектор 7, в секцию грязного газа 9, через входной патрубок 11. При вхождении потока в секцию грязного газа коллектора 9, скорость движения пылевых частиц определяется сечением входного патрубка 11. Если сечение и размеры секции грязного газа коллектора 9 совпадают с размерами входного патрубка 11, то скорость движения мелких и крупных пылевых частиц совпадает со скоростью газового потока во входном патрубке 11. Если сечение входного патрубка 11 меньше сечения секции грязного газа коллектора 9, то мелкие пылевые частицы приобретают скорость газового потока после внезапного расширения, а крупные частицы, продолжают двигаться по инерции со скоростью движения во входном патрубке 11, постепенно затормаживаясь в газовом потоке. Учитывая транспортную скорость газового потока во входном патрубке (от 14 до 30 м/с) и размеры фильтра по оси "вход-выход" (от 3 до 30 м), можно с большой уверенностью предположить, что крупные частицы успевают долететь до противоположной торцевой стенки. Диагональная разделительная перегородка 8 лишь способствует сохранению скорости потока, тем самым поддерживая кинетическую энергию пылевых частиц перед входом в форкамеры грязного газа 13. Для равномерного распределения пылевой нагрузки между секциями камеры грязного газа 3 по оси "вход - выход" и снижения кинетической энергии пылевых частиц, в объеме секции грязного газа коллектора 9, установлены формирователи потока 20, выполненные в виде лопастей из износостойкой стали, расположенных поперечно потоку. Снижение кинетической энергии пылевых частиц происходит за счет их соударения с лопастями. Формирователи потока 20 также снижают скорость движения потока газа - за счет изменения направления движения потока и его турбулизации. Отводимые формирователями 20 пылегазовые потоки содержат пыль равномерную по фракционному составу для всех секций камеры грязного газа 3 по ходу вдоль оси "вход-выход".

Попадая в форкамеру 13 пылевой газовый поток ударяется о вертикальную перегородку 14 и разделяется на два потока: первый поток, с наиболее мелкими частицами, поднимается вверх и через верхнее окно проем 15 попадает на фильтровальные рукава, второй, с более крупными пылевыми частицами, через нижнюю щель проем 16. В нижней щели 16, поток ускоряет частицы, тем самым повышает кинетическую энергию пылевых частиц. Пылегазовый поток, отражаясь от противоположной наклонной стенки бункера 2, попадает на рукава 6, что может привести к абразивному износу фильтровального материала. Для предотвращения соударения фильтровального материала рукавов и пылевых частиц с большой скоростью и, соответственно, большой кинетической энергией, в объеме бункера 2 размещены формирователи потока 20, которые снижают скорость и кинетическую энергию пылевых частиц и равномерно распределяют поток газа вдоль оси "перегородка 14 - наружная стенка корпуса фильтра 1". Размещение формирователей потока 20 в секции грязного газа коллектора 9 и в бункере 2 фильтра позволяет равномерно распределить пылевую нагрузку на всю фильтрующую поверхность фильтровальных рукавов 6 фильтра с одинаковым полидисперсным фракционным составом пыли в рабочем слое на фильтровальных рукавах. Полидисперсность фракционного состава пылевого слоя позволяет проводить регенерацию фильтровальных рукавов с меньшим давлением, разрушающим пылевой слой.

Пыль, сбрасываемая с фильтровальных рукавов 6 при их регенерации, падает в бункер 2 и через шлюзовой (роторный) питатель 21 выводится из фильтра.

Формирователи потока можно использовать не только с центральным подводом запыленного газа, но и на рукавных фильтрах с боковым и верхним (в случае горизонтального расположения рукавов) подводом запыленного газа.

Экономическая выгода от применения формирователей потоков в рукавных фильтрах можно продемонстрировать на их использовании в фильтре, установленном на линии аспирации сброса обожженного клинкера из холодильника клинкера на транспортер, производительностью 50 тыс.м3/час. На данном фильтре каждые 2-3 месяца выходило из строя до 15% фильтровальных рукавов. Выходили из строя в основном фильтровальные рукава дальних от "входа" секций, т.е. секции 3 и 4 (последняя) и примыкающие к наружным и торцевым стенкам секций. Также на данных секциях, после полугодовой эксплуатации, были заменены электроприводы шлюзовых (роторных) питателей. Впоследствии данные питатели были заменены на питатели с большей производительностью и с большей мощностью электропривода.

Было проведено математическое моделирование фильтра с использованием программы SolidWorks пылегазовых потоков внутри фильтра. По результатам моделирования было установлено 16 формирователей потока в грязной секции коллектора и 16 формирователей в бункерах грязных секций фильтра. Формирователь потока представляет собой разнополочный 120-градусный уголок с полками 200 и 300 мм из износостойкой стали толщиной 8мм.

За год эксплуатации ни один из рукавов, где раньше происходила частая замена, не вышел из строя. Затраты (ЗФ) на изготовление и монтаж формирователей составили 140500 руб. Экономический эффект за год эксплуатации, только на экономии за счет замены рукавов, составил:

Э = ЗР - ЗФ = n ⋅ Nр∙ 0,15 ⋅ СР - ЗФ = 4 ∙ 288шт ⋅ 0,15 ⋅ 25 /шт ⋅ 90руб/

/шт ⋅ 90руб/ -140500 руб = 388800 руб - 140500 руб = 248300 руб/год , где

-140500 руб = 388800 руб - 140500 руб = 248300 руб/год , где

n = 4 - число замен фильтровальных рукавов за год;

Nр= 288 шт - общее число фильтровальных рукавов в фильтре;

0,15 - доля фильтровальных рукавов, вышедших из строя;

25 /шт - стоимость фильтровального рукава в евро;

/шт - стоимость фильтровального рукава в евро;

90руб/ - средний курс евро на момент приобретения фильтровальных рукавов.

- средний курс евро на момент приобретения фильтровальных рукавов.

Для снижения затрат на изготовление формирователей потока в дальнейшем предлагается изготавливать их из обычной стали с нанесением на них покрытия из износостойкого полимера, например, полиуретана или поливинилхлорида.

Помимо всего прочего, на 11,5% снизился расход сжатого воздуха, поступающего на регенерацию, вернули на выгрузку пыли из 3 и 4 секций прежние питатели.

Заявляемая конструкция фильтра позволяет предотвращать возможность возникновения пылегазовых инерционно-динамических потоков, отрицательно влияющих на процессы равномерного распределения их по фильтрующей поверхности за счет установки формирователей.

| название | год | авторы | номер документа |

|---|---|---|---|

| РУКАВНЫЙ ФИЛЬТР | 2010 |

|

RU2457890C1 |

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2210428C1 |

| ФИЛЬТР | 2005 |

|

RU2283685C1 |

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2179879C1 |

| ГАЗООЧИСТНОЙ БЛОК ОЧИСТКИ ЭЛЕКТРОЛИЗНЫХ ГАЗОВ С ГАЗООЧИСТНЫМ МОДУЛЕМ, СОДЕРЖАЩИМ ФИЛЬТР РУКАВНЫЙ И РЕАКТОР | 2017 |

|

RU2668926C2 |

| ФИЛЬТР РУКАВНЫЙ ДЛЯ ТРЕХСТУПЕНЧАТОЙ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2009 |

|

RU2409412C1 |

| Рукавный фильтр | 1990 |

|

SU1755888A1 |

| РУКАВНЫЙ ФИЛЬТР | 2002 |

|

RU2211078C1 |

| АСПИРАЦИОННАЯ УСТАНОВКА | 2009 |

|

RU2414952C1 |

| Рукавный фильтр | 1983 |

|

SU1103886A1 |

Изобретение предназначено для очистки технологических газов и аспирационных выбросов от пыли в рукавных фильтрах с импульсной регенерацией и может быть использовано, например, в черной и цветной металлургии, промышленности строительных материалов. Рукавный фильтр дополнительно содержит как минимум по одному формирователю потока запыленного газа в виде стальных лопастей, установленных поперечно потоку в секции грязного газа коллектора, и в бункере, при этом размещение лопастей, а также их геометрия выбраны методом математического моделирования газовых потоков в фильтре из условия обеспечения равномерности пылегазовой нагрузки на рукава с учетом геометрических и пространственных параметров фильтра, коллектора, форкамеры, бункера, наличия организованного подвода запыленного потока в секции рукавов; характеристик потока: скорость входа потока в секцию грязного газа коллектора, температура потока; свойств пыли, а именно: фракционный состав, истинная плотность пыли, форма частиц пыли, абразивность. Технический результат заключается в возможности осуществлять ведение процессов фильтрации газа, содержащего высокодисперсную пыль, регенерацию фильтровальных рукавов при высокой удельной газовой и пылевой нагрузке равномерно по всей фильтрующей поверхности без снижения производительности фильтра. 3 з.п. ф-лы, 3 ил.

1. Рукавный фильтр, содержащий корпус с бункером, камеры грязного и чистого газа, которые разделены между собой рукавной доской с установленными в ней фильтровальными рукавами, встроенный по длине рукавного фильтра коллектор, внутри которого по направлению движения газа установлена диагональная перегородка, разделяющая коллектор на секции грязного и чистого газа, которые соединены соответственно с камерами грязного и чистого газа, входной патрубок, соединенный с секцией грязного газа коллектора, выходной патрубок, соединенный с секцией чистого газа коллектора, форкамера, отделенная вертикальной отбойной перегородкой от камеры грязного газа, выполнена сообщающейся с секцией грязного газа и с бункером в нижней части, отличающийся тем, что он дополнительно содержит как минимум по одному формирователю потока запыленного газа в виде стальных лопастей, установленных поперечно потоку в секции грязного газа коллектора, и в бункере, при этом размещение лопастей, а также их геометрия выбраны методом математического моделирования газовых потоков в фильтре из условия обеспечения равномерности пылегазовой нагрузки на рукава с учетом геометрических и пространственных параметров фильтра, коллектора, форкамеры, бункера, наличие организованного подвода запыленного потока в секции рукавов; характеристик потока: скорости входа потока в секцию грязного газа коллектора, температуры потока; свойств пыли, а именно фракционного состава, истинной плотности пыли, формы частиц пыли, абразивности.

2. Фильтр по п. 1, отличающийся тем, что формирователь выполнен из стали, покрытой износостойким пластиком.

3. Фильтр по п. 1, отличающийся тем, что формирователь выполнен из износостойкой стали.

4. Фильтр по п. 1, отличающийся тем, что фильтр содержит 16 формирователей потока в грязной секции коллектора и 16 формирователей в бункерах грязных секций, при этом формирователь потока представляет собой разнополочный 120-градусный уголок с полками 200 и 300 мм из износостойкой стали толщиной 8мм.

| РУКАВНЫЙ ФИЛЬТР | 2001 |

|

RU2210428C1 |

| РУКАВНЫЙ ФИЛЬТР | 2010 |

|

RU2457890C1 |

| СПОСОБ ОЧИСТКИ ГРЯЗНОГО ГАЗА ИЛИ ВОЗДУХА ОТ ПЫЛИ В ЦИКЛОННОМ РУКАВНОМ ФИЛЬТРЕ С ПОМОЩЬЮ ГИБКОЙ СЕТЧАТОЙ МЕМБРАНЫ И РУКАВОВ ЦИКЛОННОГО РУКАВНОГО ФИЛЬТРА | 2013 |

|

RU2573011C2 |

| РУКАВНЫЙ ФИЛЬТР | 1983 |

|

SU1173593A1 |

| ФИЛЬТР РУКАВНО-КАРТРИДЖНЫЙ ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 2013 |

|

RU2539156C1 |

| KR 1020170038317 A, 07.04.2017 | |||

| KR 101688467 B1, 23.12.2016. | |||

Авторы

Даты

2022-06-08—Публикация

2021-05-24—Подача