Изобретение относится к производству огнеупорной керамики, преимущественно конструкционного назначения и может быть использовано для изготовления многослойных керамических изделий, например, надроторных уплотнений, пресс-форм для формования изделий из термостойкого стекла, бронеплит и т.д.

В последние годы наметился ряд новых направления в технологии материалов, сочетающих конструкционные, огнеупорные, теплоизоляционные и др. функции. В некоторых изделиях необходимо одновременно применение материалов с различными физико-механическими свойствами. Так, в конструкции надроторного уплотнения рабочего колеса газотурбинных двигателей необходимо обеспечить легкую срабатываемость материала пером лопатки, с одной стороны, и высокую прочность в месте заделки - с другой стороны. Отдельные детали формового комплекта (пуансон, прокладки и др.) для получения высококачественных изделий из стекла методом высокотемпературного (1350-1500oC) прессования должны обеспечивать устойчивость к материалу стекломассы и иметь высокую прочность в месте закрепления. Композитная броня (одно-, двух- или многослойная) состоит из лицевого слоя, выполненного из материала с высокой поверхностной твердостью, и энергоемкого опорного слоя. При этом надежность сочленения различных слоев в процессе прессования двух- и многослойных изделий предопределяет совместную работу монолита в экстремальных условиях.

В практике широко используются конструкции узлов уплотнения, допускающие контакт с применением сотовых элементов и легкосрабатывающих материалов, которые устанавливаются в виде вставок, секторов, покрытий, например, в виде двухслойных металлокерамических вставок. Первый слой (основа для обеспечения достаточной прочности) - из порошков железа, никеля (5-10 мас.%), графита (6-8 мас. %). Второй слой, мягкий (хорошо срабатывающийся в случае касания рабочей лопатки) - из порошков никеля, графита (12-16 мас.%), кремния (4 мас. %). Однако рабочая температура таких вставок ограничена не только температурой плавления металла, но и температурой начала окисления (1000oC).

В работе [1] показаны различные способы получения многослойных конструкционно-теплоизоляционных изделий, состоящих из плотного и пористого слоев. Известные приемы нельзя назвать эффективными из-за ряда недостатков. Основной из них заключается в том, что изделие фактически несколько раз формуют и обжигают. При формовании, например, двухслойных разноплотных изделий литьем с последующими сушкой и обжигом между слоями создается резкая граница, на которой концентрируются напряжения, возникающие из-за различий в усадке, ползучести и коэффициенте температурного расширения слоев [2]. Поэтому авторы предлагают производить уплотнение и соединение слоев через переходный слой за один технологический прием, в данном случае методом самоуплотняющихся масс.

В работе [3] описан способ изготовления двухслойной строительной керамики, включающий установку прокладок в форму, заполнение формы по обе стороны от прокладки различными шихтами, удаление прокладок, прессование, сушку и обжиг, причем используемые прокладки имеют форму пластин с лепестками в нижней части, отогнутыми поочередно в противоположные стороны на угол, менее 90o. Благодаря такому техническому решению, в пространство между лепестками при извлечении прокладки просыпается шихта как одного, так и другого слоев и за счет этого происходит смешивание шихт и образование промежуточного слоя, состоящего из частиц шихты обеих слоев.

Известно [4] , что горячее прессование имеет существенные преимущества для производства многослойных керамических изделий для электроники за счет их значительного уплотнения. К преимуществам также относится более высокая точность размеров изготовляемых деталей, возможность использования любого исходного сырья, уникальной комбинацией свойств, возможность получения многослойных композиционных материалов. Горячее прессование позволяет использовать порошки с более широким диапазоном характеристик, при этом уплотнение происходит при более низкой температуре.

Известен горячепрессованный керамический материал переменного состава [5], содержащий, мас.%:

композиция нитрид кремния-оксид иттрия - 40 - 90

нитрид бора - 10 - 60

При этом соотношение компонентов в композиции, мас%:

оксид иттрия - 12 - 18

нитрид кремния - остальное

Важной особенностью материала является возможность управления свойствами керамики изменением соотношения Si3N4/BN. Благодаря диапазону свойств в системе материал дает широкие возможности применения [6]. Из данного материала отработана технология изготовления истираемых вставок надроторных уплотнений газотурбинного двигателя (40-60 мас.% BN), сепараторов подшипников (20-30 мас. % BN), элементов формовой оснастки для прессования термостойких стекол (30 мас.% BN) и др.

Каждое из разработанных изделий может являться элементом более сложной конструкции из узла, которые собираются как из металлических, так и керамических частей, отличающихся по составу и технологии изготовления.

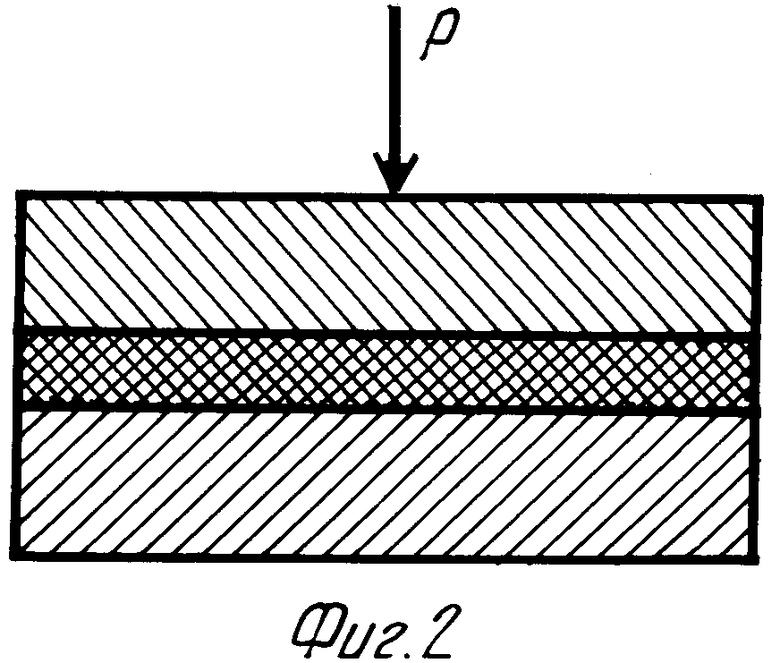

На фиг. 1 изображен один из вариантов конструкции надроторного уплотнения, состоящего из 4 элементов, выполненных из различных материалов: ЖГ6У - жаропрочный сплав на никелевой основе, Ni - никелевая фольга, ОТМ-917 и ОТМ-918 нитридкремниевая керамика. При соединении этих элементов, особенно из материалов с сильно отличающимися свойствами (например, ЖС6У и ОТМ-917), или с низкой прочностью (например, ОТМ-918 с высоким содержание BN) возникает комплекс задач:

- создание промежуточного слоя для снятия высокого уровня температурных напряжений, возникающих между слоями разнородных материалов;

- соединение отдельных элементов в сложную конструкцию;

- повышение конструкционной прочности в месте заделки изделия;

- снижения стоимости конструкции или узла из-за многостадийности технологического процесса.

Решением этих задач может быть создание многослойной конструкции, в которой каждый слой выполнен из материалов с различными свойствами. Широкий спектр изменения свойств композиционного материала Si3N4-BN при варьировании соотношения исходных компонентов Si3N4/BN позволяет создать многослойные изделия с различными свойствами. При малом шаге изменения BN (ΔBN) свойства по сечению изделия будут изменяться плавно, при большом шаге ΔBN - значительно. Поэтому в последнем случае необходимо введение дополнительного промежуточного слоя(ев).

Наиболее близким по технической сущности к предлагаемому изобретению является "Способ изготовления составных изделий из керамики" [7].

Способ заключается в том, что получают по меньшей мере две части изделия из однородного материала, укладывают их в форму и подвергают горячему прессованию, в результате чего отдельные части соединяются.

Способ включает в себя следующие основные операции: шликерное формование отдельных частей изделия (допускаются и другие методы лит ья); их предварительное спекание при 1700-1750oC до плотности, составляющей более 65% теоретической плотности; соединенные части изделия подвергают дальнейшему уплотнению горячим прессованием до тех пор, пока все части составного изделия не приобретут равномерную плотность более 98% теоретической плотности, причем в качестве среды для передачи давления применяют порошкообразную прокладку.

Данный способ позволяет получать изделия сложной формы из составных частей из однородных материалов. Исходный состав порошковой смеси может быть как трех-, так и многокомпонентным и весьма разнообразным по соединениям (Si3N4, AlN, SiC и добавки Y2O3, Al2O3, BN, MgO, BeO SiO2 и т.д.), но обязательно одинаковым для всех составных частей.

Предварительное спекание отформованных составных частей изделия проводится до плотности более 65% теоретической при 1700-1750oC в течение 2-2,5 ч, а в ряде случаев проводится и их механическая обработка до заданной геометрии.

Данный способ обеспечивает получение изделий, в котором все составные части имеют одинаковую прочность (в данном случае более 50 кг/мм2 при 1200oC).

Однако данный способ является многостадийным, не обеспечивает возможности получения многослойных изделий из разнородных материалов с различными свойствами.

Цель изобретения - разработка изделий с различными свойствами. Указанная цель достигается созданием многослойных конструкций из композиционного материала Si3N4-BN, все свойства которого изменяются при варьировании состава исходных компонентов.

Способ заключается в том, что готовят керамическую шихту по крайней мере двух составов, содержащую композицию нитрид кремния - оксид иттрия или нитрид кремния - оксид магния и нитрид бора с различным соотношением компонентов, предварительно уплотняют на механическом прессе в металлических пресс-формах в брикеты заданной геометрии и массы. На этом этапе происходит закладывание ориентации зерен BN перпендикулярно направлению прессования. Готовые брикеты укладывают в графитовые пресс-формы в последовательности, которая обеспечивает ступенчатое изменение свойств материала по сечению изделия. При этом учитывают расположение брикетов в пресс-форме относительно сформированной ориентации. Собранный блок подвергают горячему прессованию при 1550-1700oC и давления 10-20 МПа в течение 2-3 ч в среде азота. При значительном изменении свойств формируют дополнительный брикет(ы) со средним содержанием BN, который(е) создает промежуточный слой(и) и, тем самым, обеспечивает плавное изменение микроструктуры и свойств, минимизирует термическое напряжения между слоями.

Достигнутый уровень плотности брикетов, с одной стороны, обеспечивает возможность их послойной укладки в графитовую пресс-форму, препятствуя механическому смешиванию порошков разных материалов на начальной стадии прессованная, а с другой стороны, - не затрудняет возможность перемещения зерен BN внутри слоя или между слоями в зависимости от схемы укладки брикетов.

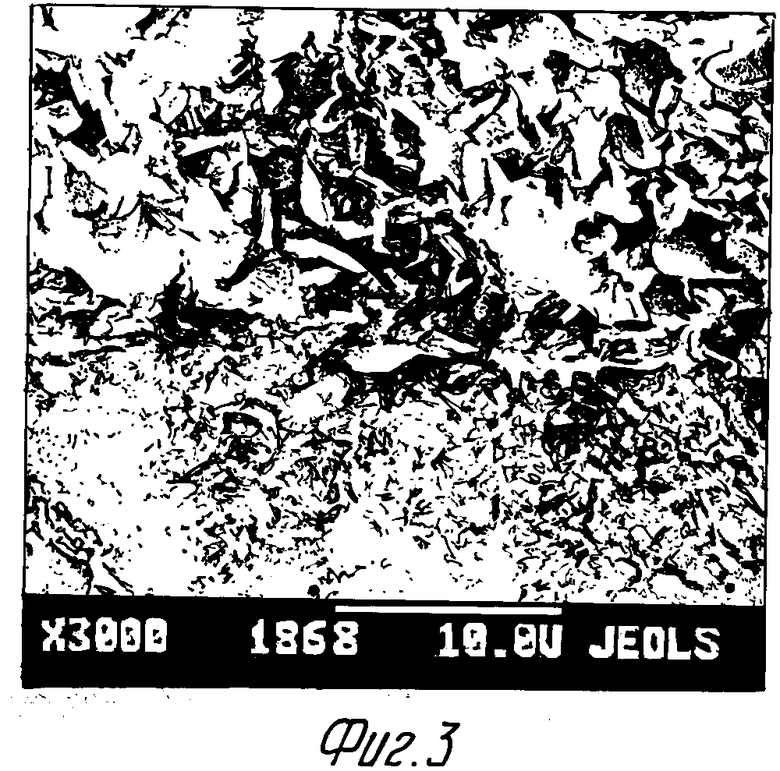

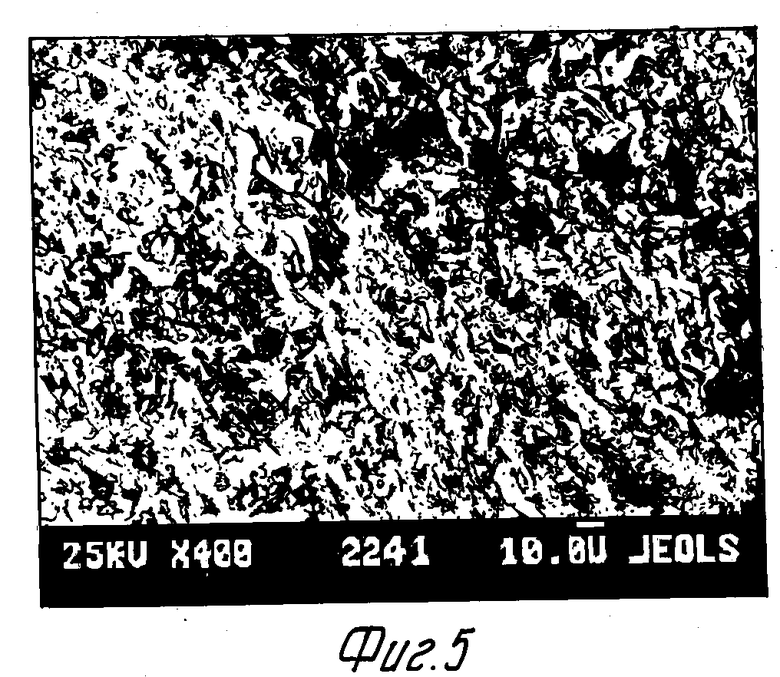

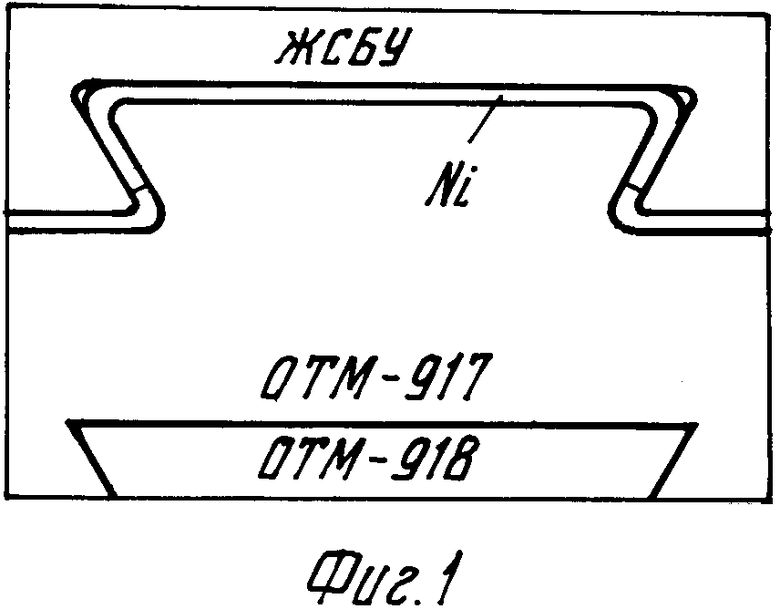

Изменение расположения брикетов относительно сформированных ориентаций зерен BN существенно отражается на структуре конечного образца и, в первую очередь, на формировании границ между слоями. При укладке брикетов друг на друга (в стопу) (фиг.2) зерна BN могут перемещаться только по плоскостям, параллельным границам слоев, и перемещения из одного слоя в другой не происходит. Это обусловливает формирование резкой границы между слоями (фиг.3). При укладке брикетов рядом друг с другом (встык) (фиг.4) все слои располагаются в плоскости возможного перемещения зерен BN и резких границ в образцах не наблюдается (фиг.5).

По прототипу процессу прессования подвергается только один состав материала, составные части изделия предварительно формуются методом шликерного литья, а при необходимости и подвергаются воздействию механической обработки, предварительно спекаются до плотности более 65% от теоретической и последовательность укладки составных частей определяется только геометрией изделия, а не свойствами.

Эти отличия позволяют сделать вывод о соответствии заявляемого технического решения критерию "новизна". Признаки, отличающие заявляемое техническое решение от прототипа не выявлены в других технических решениях при излучении данной и смежной областей техники и, следовательно, обеспечивают заявляемому решению соответствие критерию "существенные отличия".

Многослойные изделия из композиционного керамического материала с различными свойствами получают следующим образом.

Порошки нитрида бора и композиции нитрид кремния - оксид иттрия или нитрид кремния - оксид магния, взятые в необходимых количествах по крайней мере для двух составов, смешивают в шаровой мельнице в бензине в течение 80-100 ч. Высушенные смеси протирают через сито. Требуемое количество порошка предварительно уплотняют в брикеты заданной геометрии в металлической пресс-форме на механическом прессе (без воздействия температуры). Полученные брикеты из разных составов шихты укладывают в графитовые пресс-формы в заданной последовательности и подвергают горячему прессованию при 1550-1700oC и давлении 10-20 МПа в течение 2-3 ч в защитной среде азота. При этом отдельные брикеты соединяются.

Пример 1. Готовят шихту трех составов, мас.%:

1 композиция

нитрид кремния - оксид иттрия - 100

нитрид бора - 0

2 - композиция

нитрид кремния - оксид иттрия - 90

нитрид бора - 10

(промежуточный слой)

3 композиция

нитрид кремния - оксид иттрия - 60

нитрид бора - 40

Смешение и измельчение компонентов трех смесей проводят отдельно в шаровой мельнице в течение 80 ч. Высушенные смеси протирают через сито N 063, измеряют насыпную массу, отвешивают необходимое количество и проводят предварительное уплотнение в брикеты заданной геометрии в металлической пресс-форме. Полученные брикеты укладывают в графитовую пресс-форму друг на друга в порядке возрастания содержания BN и подвергают горячему прессованию при 1700oC, давлении 20 МПа в течение 2 ч. Данная схема укладки обеспечивает получение изделий с резкими границами перехода от слоя к слою.

Готовое керамическое изделие - надроторное уплотнение изд. 95 - состоит из трех слоев материала с содержанием BN соответственно 0,10 и 40 мас.%, отличающихся по свойствам. Место механического крепления уплотнения изготовлено из материала состава 1 и имеет высокие механические свойства: прочность при поперечном изгибе при комнатной температуре 710 МПа, при 1300oC - 630 МПа. Место врезания рабочей лопатки изготовлено из материала состава 3 и имеет низкую твердость HRC 30. Из материала состава 2 выполнен промежуточный слой для снижения термических напряжений между рабочими слоями.

Пример 2. Готовят шихту двух составов, мас.%:

1 композиция

нитрид кремния - оксид иттрия - 80

нитрид бора - 20

2 композиция

нитрид кремния - оксид иттрия - 50

нитрид бора - 50

Смешение и измельчение компонентов двух смесей проводят отдельно в шаровой мельнице в течение 100 ч. Высушенные смеси протирают через сито N 063, измеряют насыпную массу, отвешивают необходимое количество и проводят предварительное уплотнение в брикеты заданной геометрии в металлической пресс-форме. Полученные брикеты укладывают друг на друга в графитовую пресс-форму и подвергают горячему прессованию при температуре 1700oC, давления 20 МПа в течение 3ч.

Готовое керамическое изделие - надроторное уплотнение изд. 63 - состоит из двух слоев материала с содержанием BN соответственно 20 и 50 мас.%, незначительно отличающихся по свойствам. Место заделки уплотнения изготовлено из материала состава 1 и имеет высокую прочность при поперечном изгибе при комнатной температуре 290 МПа, при 1300oC - 250 МПа. Место соприкосновения с пером лопатки изготовлено из материала состава 2 и имеет низкую твердость HRC 30.

Пример 3. Готовят шихту четырех составов, мас.%:

1 композиция

нитрид кремния - оксид магния - 100

нитрид бора - 0

2 композиция

нитрид кремния - оксид магния - 90

нитрид бора - 10

(промежуточный слой)

3 композиция

нитрид кремния - оксид магния - 80

нитрид бора - 20

(промежуточный слой)

4 композиция

нитрид кремния - оксид магния - 50

нитрид бора - 50

Смешение и измельчение компонентов четырех смесей проводят отдельно в шаровой мельнице в течение 100 ч. Высушенные смеси протирают через сито N 063, измеряют насыпную массу, отвешивают необходимое количество и проводят предварительное уплотнение в брикеты заданной геометрии в металлической пресс-форме. Полученные брикеты укладывают рядом с друг другом в графитовую пресс-форму и подвергают горячему прессованию при 1550oC, давлении 15 МПа в течение 3 ч. Данная схема укладки брикетов обеспечивает формирование плавных границ перехода между слоями.

Готовое керамическое изделие - монолитный обод (надроторное уплотнение и наружное кольцо соплового аппарата) изд. 63 - состоит из четырех слоев материала с содержанием BN соответственно 0, 10, 20 и 50 мас.%, которые отличаются друг от друга свойствами. Место заделки уплотнения изготовлено из материала состава 1 и имеет высокую прочность при поперечном изгибе при комнатной температуре - 650 МПа, при 1300oC - 500 МПа. Место соприкосновения с пером лопатки изготовлено из материала состава 4 и имеет низкую твердость HRC 12. Промежуточные слои изготовлены из материалов составов 2 и 3 и обеспечивают снижение термических напряжений между слоями.

Пример 4. Готовят шихту трех составов, мас.%:

1 композиция

нитрид кремния - оксид магния - 100

нитрид бора - 0

2 композиция

нитрид кремния - оксид магния - 80

нитрид бора - 20

(промежуточный слой)

3 композиция

нитрид кремния - оксид магния - 70

нитрид бора - 30

Смешение и измельчение компонентов трех смесей проводят отдельно в шаровой мельнице в течение 80 ч. Высушенные смеси протирают через сито N 063, измеряют насыпную массу, отвешивают необходимое количество и проводят предварительное уплотнение в брикеты заданной геометрии в металлической пресс-форме. Полученные три брикета укладывают друг на друга в графитовую пресс-форму и подвергают горячему прессованию при 1600oC, давлении 10 МПа в течение 3 ч.

Готовое керамическое изделие - пуансон для формовки термостойких стекол состоит из трех слоев материалов с содержанием BN соответственно 0,20 и 30 мас. %, отличающихся по свойствам. Материал состава 1 обеспечивает механическое крепление пуансона и имеет высокие прочностные характеристики - при комнатной температуре 690 МПа, при 1300oC - 560 МПа, материал состава 3 непосредственно контактирует со стекломассой, поэтому устойчив к окислению на воздухе и воздействию стекломассы при 1300oC, обладает высокой термостойкостью (ΔT > 1200°C). . Промежуточный слой выполнен из материала состава 2 и уменьшает термические напряжения между рабочими слоями.

Предлагаемое изобретение может быть использовано для изготовления многослойных изделий из керамического композиционного материала с различными свойствами, применяемых в авиационной (примеры 1-3), стекольной промышленности (пример 4), отраслях обороны и других отраслях.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1996 |

|

RU2110501C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2010783C1 |

| НОЖНИЦЫ ДЛЯ ОТРЕЗКИ КАПЕЛЬ СТЕКЛОМАССЫ | 1999 |

|

RU2167833C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОРЯЧИМ ПРЕССОВАНИЕМ ИЗДЕЛИЙ ИЗ КЕРАМИЧЕСКОГО МАТЕРИАЛА НА ОСНОВЕ НИТРИДА КРЕМНИЯ | 2010 |

|

RU2443659C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НИТРИДА КРЕМНИЯ | 2013 |

|

RU2540674C2 |

| Способ изготовления керамики из нитрида кремния с легкоплавкой спекающей добавкой алюмината кальция | 2019 |

|

RU2734682C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОЗАЩИТНОГО СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА СИСТЕМЫ Zr (O-B-C) | 2015 |

|

RU2592587C1 |

| Способ изготовления керамического материала | 2002 |

|

RU2223929C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КВАРЦЕВОЙ КЕРАМИКИ | 1991 |

|

RU2069204C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НЕСГОРАЕМОГО ПОКРЫТИЯ | 2003 |

|

RU2275949C2 |

Использование: изобретение относится к производству огнеупорной керамики, преимущественно конструкционного назначения, и может быть использовано при изготовлении многослойных керамических изделий, например надроторных уплотнений, пресс-форм для формования изделий из термостойкого стекла, бронеплит и т. д. Сущность изобретения: разработка изделий с различными свойствами. Указанная цель достигается созданием многослойных конструкций из композиционного материала Si3N4-BN, все свойства которого изменяются при варьировании состава исходных компонентов. Способ заключается в том, что готовят керамическую шихту по крайней мере двух составов, содержащую композицию нитрид кремния - оксид иттрия или нитрид кремния - оксид магния и нитрид бора с различными соотношениями компонентов, предварительно уплотняют на механическом прессе в металлических пресс-формах в брикеты из шихты из композиции на основе нитрида кремния со ступенчатым изменением содержания нитрида бора до 50 мас.%, количество брикетов и последовательность укладки определяются конкретным диапазоном свойств, а горячее прессование проводят при температурах 1550 - 1700oC и давлении 10 - 20 МПа в течение 2 - 3 ч в среде азота. 3 з.п. ф-лы, 5 ил.

Авторы

Даты

1998-06-10—Публикация

1996-05-05—Подача