Изобретение относится к производству несгораемых и защитных покрытий и может быть использовано в химической промышленности, строительстве, машиностроении и других областях промышленности и жизнедеятельности человека, где применимы герметичные, легкие и несгораемые покрытия.

Изготовление несгораемых покрытий, обладающих одновременно невысоким удельным весом, герметичностью, теплоизоляционными свойствами и невысокой стоимостью покрытий, затруднено из-за сложности нанесения несгораемых покрытий на доступные и дешевые полимерные пленки огнезащитных составов, что в свою очередь связано с низкими адгезионными свойствами пленок. Вместе с тем, использование, например, при облицовке фасадов зданий в качестве герметизирующих тепловых экранов полиэтиленовых пленок представляет серьезную опасность распространения огня по стенам зданий. Аналогичную угрозу представляют герметизированные в полиэтиленовых пленках приборы и оборудование, находящиеся на складах. Создание защитных полимерных покрытий со свойствами полиэтиленовых пленок, но несгораемых, позволило бы решить задачу пожарной безопасности и снижения затрат при выпуске последних.

Известен способ получения многослойных керамических изделий из композиционного материала, включающий приготовление шихты из композиции нитрид кремния - оксид иттрия или нитрид кремния - оксид магния и нитрида бора, сушку, получение брикетов в металлической пресс-форме, укладку готовых брикетов в графитовую пресс-форму, горячее прессование в среде азота, отличающийся тем, что используют брикеты из, по меньшей мере двух различных составов шихты из композиции на основе нитрида кремния со ступенчатым изменением содержания нитрида бора до 50 мас.%, количество брикетов и последовательность укладки определяется конкретным диапазоном свойств, а горячее прессование проводят в графитовых пресс-формах при 1550-1700°С, давлении 10-20 МПа в течение 2 ч (RU Патент №2112762, 10.06.1998).

Известный способ характеризуется высокой трудоемкостью и стоимостью, не применим для создания легких и гибких покрытий на основе полимерных пленок.

Известен способ изготовления многослойного теплоотражательного материала с повышенными физико-механическими показателями с соблюдением следующих технологических операций:

- нанесение на не металлизированную сторону полиэтилентерефталатной пленки промежуточного адгезивного слоя в виде раствора в этилацетате смеси фторопласта, полиуретана и полиизоцианата;

- дублирование этой пленки с кремнеземной тканью, образующей нижний слой материала;

- сушка полученного материала с целью удаления растворителя;

- термоконтактная обработка под давлением;

- пролежка готового материала с целью окончательного структурирования адгезивного слоя и достижения оптимальных физико-механических характеристик (RU Патент №2144777, 27.01.2000).

Известный способ изготовления многослойного теплоотражательного материала характеризуется высокой трудоемкостью и стоимостью, не достаточно экологичен, не применим для создания легких и гибких покрытий на основе полимерных пленок, не универсален при использовании различных огнезащитных составов.

Наиболее близким является способ изготовления слоистых пленок, включающий приготовление материала покрытия, нанесение его на основу и последующую термообработку, при этом нанесение материала покрытия осуществляют одновременно совместным напылением его компонентов через плоскощелевое сопло с подачей их на боковую поверхность концентратора, колеблемого с частотой 18100 кГц в плоскости, перпендикулярной поверхности пленки (RU Патент №2099192, 20.12.1997).

Известный способ изготовления слоистых пленок характеризуется относительно высокой трудоемкостью и требует специального высокочастотного оборудования, не позволяет получить защитное несгораемое покрытие, применимое для широкого круга объектов, не универсален при использовании различных огнезащитных составов.

Задачей изобретения является разработка высокопроизводительного способа с высокой технологичностью и относительно невысокой трудоемкостью получения несгораемого покрытия на основе полимерной пленки, способа, универсального при использовании различных огнезащитных составов.

Задача решается тем, что в способе, включающем нанесение на полимерную пленку пластичного огнезащитного состава с возможностью полимеризации последнего, согласно решению, полимерную пленку предварительно перфорируют, а после нанесения огнезащитного состава сматывают в рулон с последующей выдержкой в рулоне в течение периода времени, соответствующего 50-80% длительности полной полимеризации, при этом сматывание в рулон осуществляют с прокладкой между смежными слоями покрытия дополнительной неперфорированной полимерной пленки.

Отличительными признаками являются:

- полимерную пленку предварительно перфорируют (что позволяет закреплять на поверхности полимерной пленки практически любые полимеризующиеся огнезащитные составы, т.к. перфорации работают как удерживающие отверстия, а продавленный сквозь них огнезащитный состав исполняет роль заклепок);

- после нанесения огнезащитного состава несгораемое покрытие сматывают в рулон с последующей выдержкой в рулоне (что обеспечивает повышение технологичности процесса, компактность при установке на время выдержки);

- сматывание в рулон осуществляют с прокладкой между смежными слоями покрытия дополнительной неперфорированной пленки (что повышает удобство дальнейшего использования несгораемого покрытия, например, при размотке рулона, транспортировке и т.п.);

- выдержку в рулоне осуществляют в течение периода времени, соответствующего 50-80% длительности полной полимеризации (что повышает технологичность процесса и создает возможность при необходимости отформовать развернутое несгораемое покрытие до нужного профиля, т.к. процесс полимеризации еще не завершен, или разрезать и в виде плоских мерных листов пакетировать в стопы без нарушения сплошности и герметичности покрытия).

Таким образом, заявляемое решение соответствует критерию "новизна". Сравнение заявляемого решения с аналогами не позволило выявить в них признаки, отличающие заявляемое решение от прототипа, что позволяет сделать вывод о соответствии его критерию "изобретательский уровень" реализации способа.

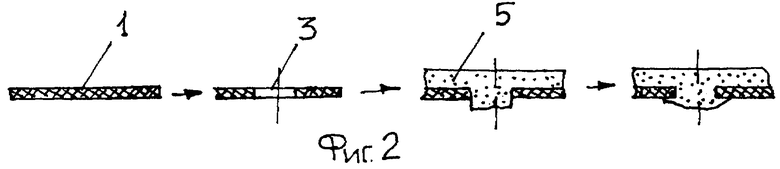

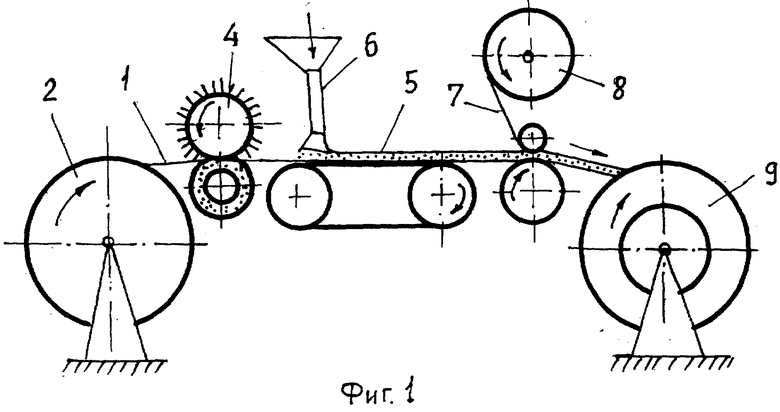

Изобретение поясняется чертежами, где на фиг.1 представлена принципиальная схема реализации способа, на фиг.2 - сечения пленки в технологической последовательности.

Способ осуществляют в следующей последовательности: размотка полимерной пленки 1 с катушки 2, выполнение перфораций 3 на пленке перфоратором 4, нанесение огнезащитного состава 5 форсункой 6, наложение дополнительной полимерной пленки 7 с разматывающей катушки 8 и последующая намотка на приемную катушку 9.

Примеры реализации способа.

Пример 1.

Полиэтиленовую пленку высокого давления ПВД-153 шириной 1886 мм и толщиной 1 мм перфорировали отверстиями диаметром 3,5 мм, наносили слоем 2 мм огнезащитный состав с ингредиентами, взятыми в следующем соотношении, мас.%:

при этом порошковый минеральный наполнитель содержал в мас.% от общего содержания в готовом к употреблению материале:

При сматывании в рулон на приемную катушку между смежными слоями располагали дополнительную неперфорированную прокладочную пленку аналогичной ширины с толщиной 1 мм. Выдерживали в рулоне в течение 5 суток (при периоде полной полимеризации огнезащитного состава 10 суток), разматывали рулон, отделяли дополнительную неперфорированную пленку для повторного использования, а полученное несгораемое покрытие из закрепленного в перфорациях пленки огнезащитного состава разрезали на стандартные листы и пакетировали для окончательной выдержки в течение еще 5 суток до полной полимеризации огнезащитного состава.

Пример 2.

Полиэтиленовую пленку высокого давления ПВД-153 шириной 1886 мм и толщиной 1,5 мм перфорировали отверстиями диаметром 4,5 мм, наносили слоем 2,5 мм огнезащитный состав с ингредиентами, взятыми в следующем соотношении, мас.%:

При сматывании в рулон между смежными слоями располагали дополнительную неперфорированную прокладочную пленку аналогичной ширины с толщиной 1 мм. Выдерживали в рулоне в течение 9,6 суток (при периоде полной полимеризации огнезащитного состава 12 суток), разматывали рулон, отделяли дополнительную неперфорированную пленку для повторного использования, а полученное несгораемое покрытие из закрепленного в перфорациях пленки огнезащитного состава разрезали на стандартные листы, профилировали листы в форме волнообразной поверхности и пакетировали на ложементах для окончательной выдержки в течение еще 2,4 суток до полных формообразования и полимеризации огнезащитного состава.

Пример 3

Полиэтиленовую пленку высокого давления ПВД-153 шириной 1886 мм и толщиной 2 мм перфорировали отверстиями диаметром 5 мм, наносили слоем 2,5 мм огнезащитный состав с ингредиентами, взятыми в следующем соотношении, мас.ч.:

Повторяли технологические операции аналогично примеру 1,

выдерживали в рулоне в течение 16 часов (при периоде полной полимеризации огнезащитного состава 24 часа), разрезали на стандартные листы и пакетировали для окончательной выдержки в течение еще 8 часов до полной полимеризации огнезащитного состава.

Во всех примерах полученные покрытия не расслаивались и обладали необходимыми огнезащитными свойствами.

Способ изготовления несгораемого покрытия при высокой производительности технологичен и универсален при использовании различных огнезащитных составов, обладает относительно невысокой трудоемкостью и стоимостью получения несгораемого покрытия на основе полимерной пленки.

Способ касается изготовления несгораемого покрытия и может быть использован в химической промышленности, строительстве, машиностроении и других областях промышленности и жизнедеятельности человека, где применимы герметичные, легкие и несгораемые покрытия. Способ осуществлят следующим образом. Полимерную пленку предварительно перфорируют. Затем на нее наносят пластичный огнезащитный состав с возможностью полимеризации, после чего пленку сматывают в рулон с последующей выдержкой в рулоне. Сматывание в рулон осуществляют с прокладкой между смежными слоями покрытия дополнительной неперфорированной полимерной пленкой. При этом выдержку в рулоне ведут в течение периода времени, соответствующего 50-80% длительности полной полимеризации. Техническим результатом является высокая производительность способа и его технологичность с относительно невысокой трудоемкостью. 2 з.п. ф-лы, 2 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОИСТЫХ ПЛЕНОК | 1995 |

|

RU2099192C1 |

| СЛОИСТОЕ ВСПУЧИВАЮЩЕЕСЯ ОГНЕЗАЩИТНОЕ ПОКРЫТИЕ | 1994 |

|

RU2103295C1 |

| 0 |

|

SU155134A1 | |

| ОГНЕЗАЩИТНЫЙ МАТЕРИАЛ | 1998 |

|

RU2135235C1 |

| US 5083617 А, 28.01.1992 | |||

| DE 3604726 A1, 20.08.1987. | |||

Авторы

Даты

2006-05-10—Публикация

2003-12-16—Подача