Изобретение относится к производству композиционных материалов (КМ), преимущественно конструкционного назначения, и может быть использовано для изготовления теплозащитных слоистых композиционных изделий, предназначенных, например, для эффективной тепловой защиты аэрокосмических летательных аппаратов и их энергетических систем.

Известна подложка с керамическим покрытием, создающим термический барьер, с двумя керамическими слоями (RU 2509177, C23C 28/04, B32B 3/26, B32B 18/00, опубл. 10.03.2014). Подложка с покрытием, создающим термический барьер, содержит упомянутую подложку, упомянутое керамическое покрытие, выполненное из двух керамических слоев, при этом упомянутое покрытие имеет разные толщины на разных участках на упомянутой подложке. Между внутренним керамическим слоем и внешним керамическим слоем не имеется металлического слоя, причем упомянутое покрытие на упомянутой подложке имеет первую область и вторую область. Внешний слой толще, в частности, по меньшей мере, вдвое толще, на второй области, чем керамический слой на первой области на упомянутой подложке. Технический результат заключается в создании термического барьера с высоким сопротивлением тепловым и механическим напряжениям.

Недостатком этого изобретения является то, что в случае существенной разницы в КТР материалов слоев при их охлаждении от температуры получения на границе раздела возникает напряжение, превышающее прочность материала.

Известен способ получения многослойных керамических изделий из композиционного материала (RU 2112762, C04B 35/596, C04B 35/58, B32B 18/00, опубл. 10.06.1998). Способ заключается в том, что готовят керамическую шихту, по крайней мере, двух составов, содержащую композицию нитрид кремния - оксид иттрия или нитрид кремния - оксид магния и нитрид бора с различными соотношениями компонентов, предварительно уплотняют на механическом прессе в металлических пресс-формах в брикеты из шихты из композиции на основе нитрида кремния со ступенчатым изменением содержания нитрида бора до 50 мас. %, количество брикетов и последовательность укладки определяются конкретным диапазоном свойств, а горячее прессование проводят при температурах 1550-1700°C и давлении 10-20 МПа в течение 2 - 3 ч в среде азота (прототип).

Недостатком этого изобретения является то, что при спекании разные слои материала имеют различные коэффициенты усадки, что приводит к появлению несплошностей на границе их раздела.

Задачей предлагаемого изобретения является разработка способа получения теплозащитного слоистого композиционного материала системы Zrm(O-B-C)n.

Техническим результатом предлагаемого изобретения является исключение расслойных трещин, образующихся при охлаждении в процессе получения теплозащитного слоистого композиционного материала.

Также дополнительным техническим результатом изобретения является то, что полученный теплозащитный слоистый композиционный материал системы Zrm(O-B-С)n обладает высокими механическими свойствами.

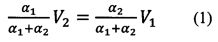

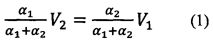

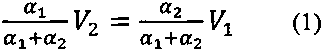

Указанный технический результат достигается тем, что способ получения теплозащитного слоистого композиционного материала системы Zrm(O-B-C)n, включает подготовку порошков, по меньшей мере, двух выбранных соединений указанной системы, формирование из них заготовок и послойную укладку заготовок в графитовую пресс-форму, горячее прессование, при этом при послойной укладке между указанными заготовками помещают промежуточный слой порошковой смеси выбранных соединений указанной системы, объемные доли которых в смеси определяют из формулы:

, где:

, где:

α1, α2 - КТР выбранных соединений,

V1, V2 - объемные доли выбранных соединений в смеси,

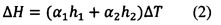

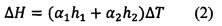

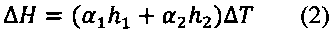

при этом толщину промежуточного слоя рассчитывают по формуле:

, где:

, где:

ΔН - толщина промежуточного слоя,

α1, α2 - КТР выбранных соединений,

h1, h2 - толщины заготовок,

ΔT - разница температур, заданная режимом горячего прессования материала.

Порошки выбранных соединений подготавливают обработкой в шаровой мельнице в бензине в течение 80-100 ч, затем высушенные порошки протирают через сито. Заготовки формуют прессованием в пресс-форме при давлении 100-200 МПа. Горячее прессование проводят при температуре 1400-1700°C, давлении 10-20 МПа в течение 20-30 минут в среде азота.

Известны различные способы получения многослойных конструкционно-теплоизоляционных изделий, состоящих из плотного и пористого слоев. Известные приемы нельзя назвать эффективными из-за ряда недостатков. Основной из них заключается в том, что изделие фактически несколько раз формуют и обжигают. При формовании, например, двухслойных разноплотных изделий литьем с последующими сушкой и обжигом между слоями создается резкая граница, на которой концентрируются напряжения, возникающие из-за различий в усадке, ползучести и коэффициенте температурного расширения слоев. Поэтому авторы предлагают производить уплотнение и соединение слоев через промежуточный слой за один технологический прием.

Известно, что горячее прессование имеет существенные преимущества для производства многослойных керамических композитов за счет их значительного уплотнения. К преимуществам также относится более высокая точность размеров изготовляемых деталей, возможность использования различного исходного сырья, получение уникальной комбинации свойств при изготовлении многослойных композиционных материалов. Горячее прессование позволяет использовать порошки с более широким диапазоном характеристик, при этом уплотнение происходит при более низкой температуре.

В предлагаемом изобретении составные части композиционного материала могут быть предварительно сформированы в виде заготовок, например, прессованием при давлении 100-200 МПа.

Прессованные заготовки обеспечивают возможность их послойной укладки в графитовую пресс-форму, препятствуя механическому смешиванию порошков разных исходных компонентов на начальной стадии горячего прессованная.

Теплозащитный слоистый композиционный материал системы Zrm(O-B-C)n получают следующим образом.

Порошки, по меньшей мере, двух выбранных соединений системы Zrm(O-B-C)n, взятые в необходимом количестве, обрабатывают по отдельности в шаровой мельнице в бензине в течение 80-100 ч. Высушенные порошки протирают через сито. Затем из подготовленных порошков формируют прессованием, по меньшей мере, две заготовки заданной формы в металлической пресс-форме толщиной соответственно h1, h2.

Далее готовят порошковую смесь промежуточного слоя из двух выбранных соединений системы Zrm(O-B-C)n, рассчитав их объемные доли (V1, V2) в порошковой смеси по формуле (1) на основании КТР выбранных соединений (α1, α2). Затем рассчитывают толщину промежуточного слоя порошковой смеси (ΔН) по формуле (2) на основании значений величин:

- толщин двух заготовок (h1, h2),

- КТР выбранных соединений (α1, α2),

- ΔT - разница температур, заданная режимом горячего прессования материала.

Полученные, по меньшей мере, две заготовки укладывают друг на друга в графитовую пресс-форму и между ними помещают промежуточный слой рассчитанной толщины (ΔН) из порошковой смеси двух выбранных соединений системы Zrm(O-B-C)n. Далее проводят горячее прессование при температуре 1400-1700°C и давлении 10-20 МПа в течение 20-30 минут в защитной среде азота.

Примеры конкретного выполнения

В качестве исходных компонентов используют порошки:

- диоксида циркония ТУ2320-001-07622928-96,

- диборида циркония, полученный боротермическим способом,

- карбида циркония, полученный карбидизацией оксида циркония.

Пример 1

Из подготовленных порошков диоксида циркония и карбида циркония формируют прессованием соответственно заготовки 1 и 2 прямоугольный формы в металлической пресс-форме при давлении 200 МПа толщиной, например, 5 мм и 10 мм.

Затем готовят из порошков диоксида циркония и карбида циркония порошковую смесь промежуточного слоя, рассчитав их объемные доли в порошковой смеси по формуле (1) на основании их КТР. Получаем их объемные доли в порошковой смеси соответственно 58% и 42%.

Далее рассчитывают толщину промежуточного слоя по формуле (2) на основании значений величин толщин заготовок 1 и 2, КТР диоксида циркония и карбида циркония, соответственно равных 10×10-6 К-1 и 7×10-6 К-1, ΔT=1600°C - задана режимом горячего прессования материала. Получаем расчетную толщину промежуточного слоя, равную 0,20 мм.

Полученные заготовки диборида циркония и карбида циркония укладывают друг на друга в графитовую пресс-форму и между ними помещают промежуточный слой порошковой смеси рассчитанной толщины, далее проводят горячее прессование при температуре 1600°C и давлении 10 МПа в течение 25 минут в защитной среде азота.

Пример 2

Из подготовленных порошков диоксида циркония и диборида циркония формируют прессованием соответственно заготовки 1 и 2 прямоугольный формы в металлической пресс-форме при давлении 150 МПа толщиной, например, 5 мм и 5 мм.

Затем готовят из порошков диоксида циркония и диборида циркония порошковую смесь промежуточного слоя, рассчитав их объемные доли в порошковой смеси по формуле (1) на основании их КТР. Получаем их объемные доли в порошковой смеси соответственно 61% и 39%.

Далее рассчитывают толщину промежуточного слоя по формуле (2) на основании значений величин толщин заготовок 1 и 2, КТР диборида циркония, равной 6.5×10-6 К-1 и диоксида циркония, ΔT=1400°C - задана режимом горячего прессования материала. Получаем расчетную толщину промежуточного слоя, равную 0,11 мм.

Полученные заготовки диоксида циркония и диборида циркония укладывают друг на друга в графитовую пресс-форму и между ними помещают промежуточный слой порошковой смеси рассчитанной толщины, далее проводят горячее прессование при температуре 1400°C и давлении 20 МПа в течение 30 минут в защитной среде азота.

Пример 3

Из подготовленных порошков диборида циркония и карбида циркония формируют прессованием соответственно заготовки 1 и 2 прямоугольный формы в металлической пресс-форме при давлении 100 МПа толщиной, например, 10 мм и 5 мм.

Затем готовят из порошков диборида циркония и карбида циркония порошковую смесь промежуточного слоя, рассчитав их объемные доли в порошковой смеси по формуле (1) на основании их КТР. Получаем их объемные доли в порошковой смеси соответственно 48% и 52%.

Далее рассчитывают толщину промежуточного слоя по формуле (2) на основании значений величин толщин заготовок 1 и 2, КТР диборида циркония и карбида циркония, ΔT=1700°C - задана режимом горячего прессования материала. Получаем расчетную толщину промежуточного слоя, равную 0,17 мм.

Полученные заготовки диборида циркония и карбида циркония укладывают друг на друга в графитовую пресс-форму и между ними помещают промежуточный слой порошковой смеси рассчитанной толщины, далее проводят горячее прессование при температуре 1700°C и давлении 10 МПа в течение 20 минут в защитной среде азота.

Пример 4

Из подготовленных порошков диоксида циркония, диборида циркония и карбида циркония формируют прессованием соответственно заготовки 1, 2 и 3 прямоугольной формы в металлической пресс-форме при давлении 200 МПа толщиной, например, 10 мм, 5 мм и 10 мм.

Затем готовят из порошков диоксида циркония, диборида циркония и карбида циркония порошковые смеси промежуточных слоев, рассчитав их объемные доли в порошковой смеси по формуле (1) на основании их КТР. Получаем объемные доли в порошковой смеси для первого промежуточного слоя из диоксида циркония, диборида циркония, соответственно 61% и 39%; для второго промежуточного слоя из диборида циркония и карбида циркония, соответственно 48% и 52%.

Далее рассчитывают толщину первого промежуточного слоя по формуле (2) на основании значений величин толщин заготовок 1 и 2, КТР диоксида циркония, диборида циркония, ΔT=1600°C - задана режимом горячего прессования материала. Получаем расчетную толщину первого промежуточного слоя, равную 0,21 мм.

Далее рассчитывают толщину второго промежуточного слоя по формуле (2) на основании значений величин толщин заготовок 2 и 3, КТР диборида циркония и карбида циркония, ΔT=1600°C - задана режимом горячего прессования материала. Получаем расчетную толщину второго промежуточного слоя, равную 0,16 мм.

Полученные заготовки диоксида циркония, диборида циркония и карбида циркония укладывают друг на друга в графитовую пресс-форму и между ними помещают промежуточные слои порошковой смеси рассчитанной толщины, далее проводят горячее прессование при температуре 1700°C и давлении 20 МПа в течение 25 минут в защитной среде азота.

В результате, полученный по предлагаемому способу теплозащитный слоистый композиционный материал системы Zrm(O-B-C)n не имеет расслойных трещин, образующихся при охлаждении в процессе его получения.

Также полученный теплозащитный слоистый композиционный материал системы Zrm(O-B-C)n имеет высокие механические свойства:

- прочность при поперечном изгибе при комнатной температуре более 500 МПа, при 1300°C не менее 300 МПа;

- твердость HV 10 ГПа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гетеромодульный керамический композиционный материал и способ его получения | 2019 |

|

RU2725329C1 |

| НАНОСТРУКТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЧИСТОГО ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2492256C9 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КАТОДА ДЛЯ НАНЕСЕНИЯ МНОГОКОМПОНЕНТНЫХ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2013 |

|

RU2534324C1 |

| МИШЕНЬ ДЛЯ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2305717C2 |

| Способ изготовления композиционной керамики карбид бора - диборид циркония | 2023 |

|

RU2812539C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО КЕРАМИЧЕСКОГО МАТЕРИАЛА И КОМПОЗИЦИОННЫЙ КЕРАМИЧЕСКИЙ МАТЕРИАЛ | 2010 |

|

RU2433107C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОАРМИРОВАННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА Al-SiC И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ НА ЕГО ОСНОВЕ | 2011 |

|

RU2493965C2 |

| МИШЕНЬ ДЛЯ ПОЛУЧЕНИЯ ФУНКЦИОНАЛЬНЫХ ПОКРЫТИЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2569293C1 |

| Способ получения композиционного материала Ti/TiB | 2019 |

|

RU2711699C1 |

| Композиционный керамический материал для режущих инструментов | 2024 |

|

RU2824553C1 |

Изобретение относится к производству композиционных материалов, преимущественно конструкционного назначения, и может быть использовано для изготовления теплозащитных слоистых композиционных изделий, предназначенных, например, для эффективной тепловой защиты аэрокосмических летательных аппаратов и их энергетических систем. Техническим результатом предлагаемого изобретения является исключение расслойных трещин, образующихся при охлаждении в процессе получения теплозащитного слоистого композиционного материала, а также его высокие механические свойства. Способ получения теплозащитного слоистого композиционного материала системы Zrm(O-B-C)n включает подготовку порошков по меньшей мере двух выбранных соединений указанной системы: ZrO2, ZrB2 или ZrC, формирование из них заготовок и послойную укладку заготовок в графитовую пресс-форму, горячее прессование. При послойной укладке между указанными заготовками помещают промежуточный слой порошковой смеси выбранных соединений указанной системы, объемные доли которых в смеси определяют из формулы:

, где:

, где:

α1, α2 - КТР выбранных соединений, V1, V2 - объемные доли выбранных соединений в смеси, при этом толщину промежуточного слоя рассчитывают по формуле:

, где:

, где:

ΔН - толщина промежуточного слоя, α1, α2 - КТР выбранных соединений, h1, h2 - толщины заготовок, ΔT - разница температур, заданная режимом горячего прессования материала. Порошки выбранных соединений подготавливают обработкой в шаровой мельнице в бензине в течение 80-100 ч, затем высушенные порошки протирают через сито. Заготовки формуют прессованием в пресс-форме при давлении 100-200 МПа. Горячее прессование проводят при температуре 1400-1700°C, давлении 10-20 МПа в течение 20-30 минут в среде азота. 3 з.п. ф-лы, 4 пр.

1. Способ получения теплозащитного слоистого композиционного материала системы Zrm(O-B-C)n, включающий подготовку порошков, по меньшей мере, двух выбранных соединений указанной системы, формирование из них заготовок и послойную укладку заготовок в графитовую пресс-форму, горячее прессование, отличающийся тем, что при послойной укладке между указанными заготовками помещают промежуточный слой порошковой смеси выбранных соединений указанной системы, объемные доли которых в смеси определяют из формулы:

, где:

, где:

α1, α2 - КТР выбранных соединений,

V1, V2 - объемные доли выбранных соединений в смеси,

при этом толщину промежуточного слоя рассчитывают по формуле:

, где:

, где:

ΔH - толщина промежуточного слоя,

α1, α2 - КТР выбранных соединений,

h1, h2 - толщины заготовок,

ΔT - разница температур, заданная режимом горячего прессования материала.

2. Способ по п. 1, отличающийся тем, что порошки выбранных соединений подготавливают обработкой в шаровой мельнице в бензине в течение 80-100 ч, затем высушенные порошки протирают через сито.

3. Способ по п. 1, отличающийся тем, что формуют заготовки прессованием в пресс-форме при давлении 100-200 МПа.

4. Способ по п. 1, отличающийся тем, что горячее прессование проводят при температуре 1400-1700°C, давлении 10-20 МПа в течение 20-30 минут в среде азота.

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2112762C1 |

| ЭЛЕКТРИЧЕСКАЯ ЛАМПА НАКАЛИВАНИЯ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ОДНОВРЕМЕННОГО ОСВЕЩЕНИЯ И НАГРЕВАНИЯ | 1927 |

|

SU9999A1 |

| Пломбировальные щипцы | 1923 |

|

SU2006A1 |

| US 5149678 A, 22.09.1992 | |||

| US 5030597 A, 09.07.1991. | |||

Авторы

Даты

2016-07-27—Публикация

2015-07-22—Подача