Изобретение относится к порошковой металлургии и может быть использовано для изготовления керамических конструкционных деталей, например при изготовлении деталей двигателей и роторов с высокой скоростью вращения, при производстве и модернизации центрифуг, газотурбинных двигателей, пресс-форм для отливки термостойких стекол, сепараторов подшипников и т.д.

Известен патент RU 2010783, С04В 35/58, опубл. 15.04.94., Б.И. №7 «Шихта для изготовления керамического материала», содержащая нитрид бора 10-60 мас.% и оксид иттрия, вводимый в шихту в составе ультрадисперсной плазмохимической порошковой композиции (нитрид кремния - оксид иттрия) 40-90 мас.%, при этом оксид иттрия 12-18 мас.%, нитрид кремния 82-88 мас.%. Смешивание и измельчение исходных компонентов проводят в шаровой мельнице в течение 100 ч. Смесь протирают через сито 063, измеряют насыпную массу, отвешивают необходимое количество и проводят предварительное прессование в металлической пресс-форме. Полученный брикет подвергается горячему прессованию в графитовой пресс-форме при 1700°С в течение 2 ч. Готовый керамический материал имеет низкую твердость 60-65 HRc и недостаточную механическую прочность 55-60 кгс/мм2, что ограничивает его применение в высоконагруженных узлах трения.

Известен также способ изготовления высокопрочного материала на основе нитрида кремния с добавками до 10% MgO и до 10% Y2O3, применяемый для изготовления режущего инструмента (патент США №4652276, B24D 3/02, опубл. 24.03.87). Готовят шихту смешиванием компонентов в шаровой вращающейся мельнице в течение 12 часов с шарами из «твердого сплава» WC-Co. Полученную смесь помещают в графитовые пресс-формы и подвергают горячему прессованию при температуре 1750°С, давлении прессования 31,6 МПа и выдержке в течение 60 мин. Плотность готовых деталей составила 3,23 г/см2.

Недостатки способа состоят в длительности процесса приготовления шихты, высокой температуре горячего прессования и продолжительной выдержке при этой температуре.

Наиболее близким по технической сущности является способ изготовления изделий из керамического материала на основе нитрида кремния, включающий подготовку шихты, состоящей из нитрида кремния и добавок (оксида магния, оксида алюминия и др.), путем совместного помола в шаровой мельнице, введение органического пластификатора, формование, спекание и горячее прессование при температуре 1650-1800°С (патент ЕР 1967503, С04В 35/593, опубл. 10.09.2008).

Недостатками способа являются его длительность из-за продолжительности приготовления шихты и проведения спекания и горячего прессования последовательно, в две стадии, что к тому же увеличивает энергозатраты. Кроме того, применение промышленных порошков без их существенного измельчения не позволяет получать однородную микроструктуру керамики, структурные неоднородности на поверхности трения вызывают ускоренное разрушение контртела.

Задачей заявляемого изобретения является повышение качества изделий за счет формирования однородной мелкозернистой микроструктуры при уменьшении времени технологического цикла и снижении температуры горячего прессования.

При использовании настоящего изобретения достигается следующий технический результат:

- плотность изделий 3,10-3,22 г/см3

- коэффициент трения в паре со сталью У9А (HRc=64) составляет ≤0,01

- износ после 8500 часов непрерывной работы 1·10-2 мкм/км

- микротвердость материала 20-26 ГПа

- предел прочности при сжатии σсж=1000-1080 МПа

- предел прочности при изгибе σизгиб=700-770 МПа

- повышение производительности труда за счет уменьшения времени технологического цикла.

Для решения указанной задачи и достижения технического результата в способе изготовления горячим прессованием изделий из керамического материала на основе нитрида кремния, заключающемся в подготовке шихты путем перемешивания нитрида кремния с добавками оксидов металлов, по меньшей мере, оксида магния и оксида иттрия, введении органического пластификатора, формовании заготовок, спекании в процессе горячего прессования,

согласно изобретению перемешивание исходных компонентов осуществляют совместно с механоактивацией при центробежном ускорении 10-20g в течение 10-20 мин, а горячее прессование ведут в одну стадию при температуре 1600-1700°С, давлении прессования 25-35 МПа, выдержке в течение 10-20 мин. Механоактивацию проводят в планетарной центробежной мельнице при соотношении массы шаров к массе смеси от 6:1 до 12:1, а шары и барабан планетарной мельницы выполнены из керамического материала.

Преимуществом предлагаемого способа является то, что при применении механоактивации при совместном измельчении и перемешивании исходных компонентов удается получить активную ультрамелкодисперсную шихту. При этом уменьшается размер порошковых частиц, частицы приобретают внутреннюю ультрадисперсную структуру, в кристаллической решетке материала накапливается большая внутренняя энергия в виде дислокационных образований, вакансий, дефектов упаковки и т.п. Компоненты порошковых смесей равномерно распределяются в микрообъемах на уровне порошковых частиц. Данный прием позволил снизить температуру горячего прессования (по сравнению с прототипом) на 50-150°С и уменьшить время выдержки в 3-6 раз за счет накопления в ходе механоактивации внутренней энергии в обрабатываемом порошке. Проведение горячего прессования в одну стадию позволяет сократить длительность процесса и уменьшить энергозатраты. Кроме того, применение механоактивации позволило получить керамику с однородной мелкозернистой структурой, что положительно сказалось на эксплуатационных характеристиках готовых изделий из керамики.

Операция предварительного компактирования (формование заготовок для горячего прессования) позволяет уменьшить усадку при горячем прессовании, в результате чего уменьшились габариты пресс-форм, повысилось качество изготовления деталей, увеличился ресурс деталей графитовых пресс-форм.

В зависимости от состава шихты и технологических свойств применяемых порошков подбираются режимы механоактивации в планетарной центробежной мельнице: центробежное ускорение (от 10g до 20g), время обработки (от 10 до 20 мин) и шаровую нагрузку (отношение массы шаров к массе порошковой смеси от 6:1 до 12:1).

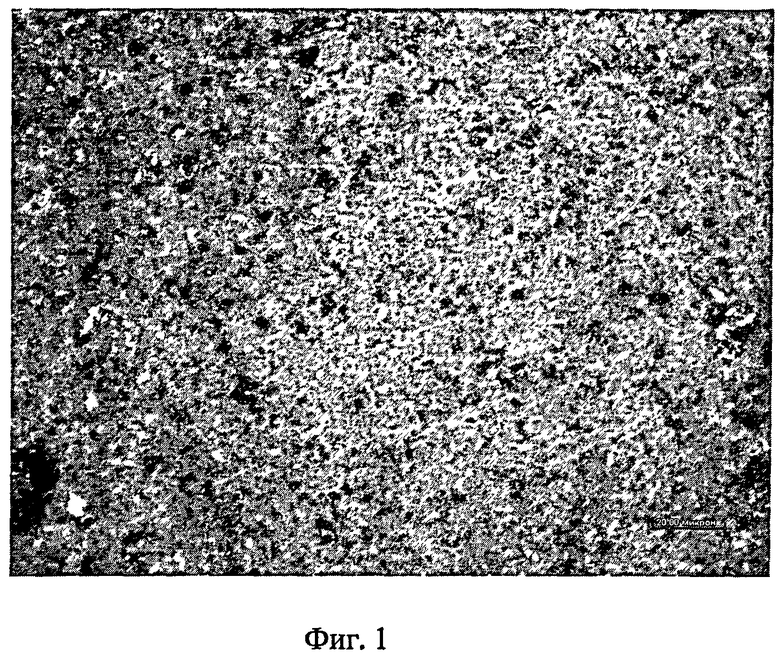

На фиг.1 изображена микроструктура материала на основе нитрида кремния с добавками оксида магния, оксида иттрия и оксида алюминия, ×1000.

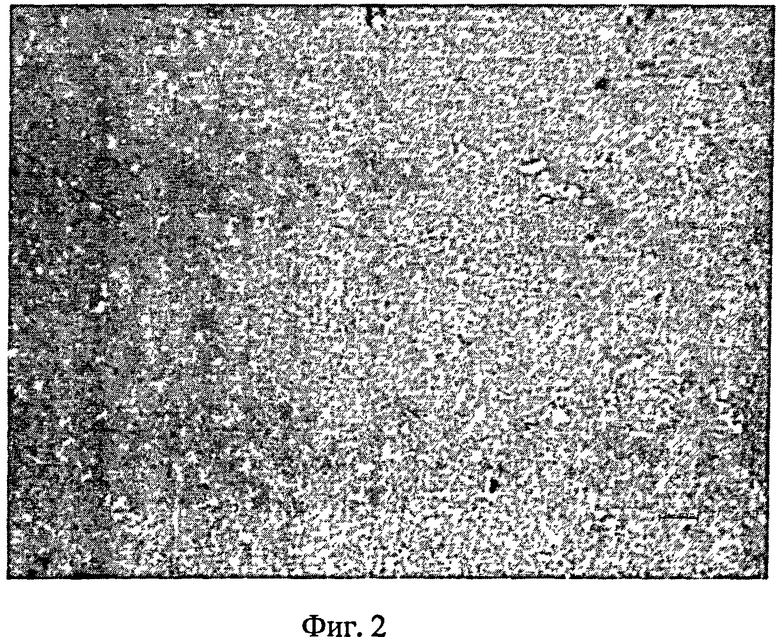

На фиг.2 изображена микроструктура материала на основе нитрида кремния с добавками оксида магния и оксида иттрия, ×1000.

На фиг.3 представлена схема испытаний подпятников из материла на основе нитрида кремния,

где 1 - подпятник из материала на основе нитрида кремния, изготовленный заявляемым способом;

2 - обойма из алюминиевого сплава;

3 - масло вакуумное ВМ-12;

4 - контртело (игла) из стали У9А HRc=64.

Испытания проводились в вакууме.

На фиг.4 приведен общий вид готовых подпятников.

Предлагаемый способ изготовления изделий из керамического материала на основе нитрида кремния реализован следующим образом.

Перемешивание исходных компонентов и одновременное измельчение частиц осуществляют путем механоактивации в планетарной центробежной мельнице при центробежном ускорении 10-20 g в течение времени от 10 мин до 20 мин в зависимости от состава шихты. Барабан и шары выполнены из керамического материала, отношение массы шаров к массе смеси составляет от 6:1 до 12:1. Затем производится предварительное компактирование порошковой шихты путем введения органического пластификатора и последующего уплотнения, например, прессованием или прокаткой. Полученные заготовки помещаются в графитовые пресс-формы и подвергаются горячему прессованию в среде азота или в вакууме с остаточным давлением 1-10 Па при температуре 1600-1700°С, давлении прессования от 25 МПа до 35 МПа с изотермической выдержкой в течение 10-20 мин.

Заявляемым способом были изготовлены подпятники из материалов на основе нитрида кремния. Для приготовления шихты применяли порошкообразный нитрид кремния по ТУ 6-09-03-312-77; порошкообразный оксид магния ГОСТ 4526-75; порошкообразный оксид иттрия марки Ит0-И по ТУ 48-4-524-90 чистотой 99,995%; оксид алюминия (глинозем) марки Г-00 по ГОСТ 6912-87.

Пример 1

Для изготовления керамического подпятника готовили шихту (мас.%):

Шихту готовили в планетарной центробежной мельнице в барабане из керамики на основе оксида алюминия. Для совместного измельчения, перемешивания и механоактивации использовали шары из керамики типа «Сиалон» диаметром 10 мм при соотношении масс «шары:смесь» = 8:1. Механоактивацию вели при центробежном ускорении 17g в течение 20 мин. В полученную шихту добавляли органический пластификатор (полиизобутилен П-20С в виде 20% раствора в бензине) и осуществляли предварительное компактирование способом прокатки с последующей вырезкой заготовок для горячего прессования. Заготовки подпятников подвергали горячему прессованию при температуре 1700°С, удельном давлении прессования 30 МПа и выдержке в течение 15 мин.

Пример 2

Аналогично примеру 1 была приготовлена шихта следующего состава:

Механоактивацию вели при центробежном ускорении 20g в течение 20 мин при соотношении масс «шары:смесь» = 10:1. Заготовки подпятников подвергали горячему прессованию при температуре 1660°С, удельном давлении прессования 35 МПа и выдержке в течение 20 мин.

Изготовленные подпятники (фиг.4) имели среднюю плотность 3,10-3,17 г/см3.

Микроструктурные исследования изготовленных подпятников проводили на шлифах, приготовленных по общепринятой методике в плоскости верхней торцевой поверхности подпятника, фотографирование и анализ изображения проводили при помощи микроскопа «Axiovert 200Mat».

На фиг.1 представлена микроструктура подпятника из материала состава (мас.%): нитрид кремния 90, оксид магния 5, оксид иттрия 4,5, оксид алюминия - 0,5, при увеличении ×500 крат. Микротвердость материала, определенная при нагрузке 200 г, составила 1790-1950 кг/мм2.

На фиг.2 представлена микроструктура подпятника из материала состава (мас.%): нитрид кремния 90, оксид магния 5, оксид иттрия 5, при увеличении ×1000 крат. Микротвердость материала, определенная при нагрузке 100 г, составила 2420-2460 кг/мм2.

Микроструктура обоих материалов плотная, состоит из мелкодисперсных зерен со средним размером зерна фазы на основе нитрида кремния менее 1 мкм. В материалах выявляются отдельные поры: в материале на фиг.1 размер и количество пор больше, чем в материале на фиг.2.

Подпятники испытывали в паре с контртелом (иглой) из инструментальной стали У9А, закаленной до твердости HRc=64 при осевой нагрузке от 0,7 кгс до 1,2 кгс, скорости вращения 100 тыс.об/мин (фиг.3). Испытания в течение 8500 ч непрерывной работы показали износ материала подпятника порядка 1·10-2 мкм/км при коэффициенте трения kтр. не более 0,01.

Изделия, полученные заявляемым способом, обладают следующими характеристиками:

- плотность изделий 3,10-3,22 г/см3

- микротвердость материала 2000-2600 кг/мм2

- предел прочности при сжатии σсж=1000-1080 МПа

- предел прочности при изгибе σизгиб=700-770 МПа

Следует отметить, что полученные изделия отличаются однородной микроструктурой, полученной за счет перемешивания с одновременной механоактивацией. Значительно сокращено время технологического процесса получения изделия (в 3-6 раз по сравнению с прототипом при одинаковых исходных компонентах шихты). Температура горячего прессования составила 1660-1700°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления керамики из нитрида кремния с легкоплавкой спекающей добавкой алюмината кальция | 2019 |

|

RU2734682C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕХНОЛОГИЧЕСКИХ ЗАГОТОВОК КЕРАМИЧЕСКИХ ИЗДЕЛИЙ ИЗ НИТРИДА КРЕМНИЯ | 2016 |

|

RU2641358C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ НИТРИДА КРЕМНИЯ | 2013 |

|

RU2540674C2 |

| Способ изготовления керамических заготовок на основе нитрида кремния | 2022 |

|

RU2803087C1 |

| Шихта на основе нитрида кремния и способ изготовления изделий из нее | 2015 |

|

RU2610744C1 |

| СТЕКЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ ЭЛЕКТРОИЗОЛЯЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2664993C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2542039C1 |

| Способ изготовления керамики на основе композита нитрид кремния - нитрид титана | 2018 |

|

RU2697987C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО КОМПОЗИЦИОННОГО АНТИФРИКЦИОННОГО МАТЕРИАЛА | 2018 |

|

RU2695854C2 |

| Способ получения горячепрессованной карбидокремниевой керамики | 2023 |

|

RU2816616C1 |

Изобретение относится к порошковой металлургии и может быть использовано для изготовления керамических конструкционных деталей, например при изготовлении деталей двигателей и роторов с высокой скоростью вращения. Заявляемый способ изготовления изделий из материала на основе нитрида кремния заключается в подготовке шихты путем перемешивания нитрида кремния с добавками, по меньшей мере, оксида магния и оксида иттрия, совместно с механоактивацией, добавлении в шихту органического пластификатора и формовании заготовок для горячего прессования. Горячее прессование осуществляют при температуре 1600-1700°С, давлении прессования 25-35 МПа, выдержке в течение 10-20 мин. Механоактивацию проводят в планетарной центробежной мельнице при центробежном ускорении 10-20 g в течение 10-20 мин и соотношении массы шаров к массе смеси от 6:1 до 12:1, при этом шары и барабан планетарной мельницы выполнены из керамического материала. Технический результат изобретения - получение керамики с однородной мелкозернистой структурой при уменьшении времени технологического цикла и снижении температуры горячего прессования. 2 з.п. ф-лы, 2 пр., 4 ил.

1. Способ изготовления горячим прессованием изделий из керамического материала на основе нитрида кремния, заключающийся в подготовке шихты путем перемешивания нитрида кремния с добавками оксидов металлов, по меньшей мере, оксида магния и оксида иттрия, введении органического пластификатора, формовании заготовок и спекании в процессе горячего прессования,

отличающийся тем, что перемешивание исходных компонентов осуществляют совместно с механоактивацией при центробежном ускорении 10-20 g в течение 10-20 мин, а горячее прессование ведут в одну стадию при температуре 1600-1700°С, давлении прессования 25-35 МПа, выдержке в течение 10-20 мин.

2. Способ по п.1, отличающийся тем, что механоактивацию проводят в планетарной центробежной мельнице при соотношении массы шаров к массе смеси от 6:1 до 12:1.

3. Способ по п.2, отличающийся тем, что шары и барабан планетарной мельницы выполнены из керамического материала.

| ЕР 1967503 a1, 10.09.2008 | |||

| US 7029613 В2, 18.04.2006 | |||

| Шихта для изготовления керамики на основе нитрида кремния и способ изготовления керамики | 1989 |

|

SU1669900A1 |

| RU 2008145313 А, 27.05.2010 | |||

| СПИРАЛЬНАЯ КАМЕРА ГИДРОМАШИНЫ | 0 |

|

SU374957A1 |

| US 4652276 А, 24.03.1987. | |||

Авторы

Даты

2012-02-27—Публикация

2010-06-15—Подача