В более общем его аспекте настоящее изобретение относится к панелям или подобным конструкциям, которые являются огнестойкими и могут использоваться в качестве составляющих элементов перегородок или оснастки.

Кроме того, настоящее изобретение относится к способу изготовления огнестойких панелей, пригодных для изготовления перегородок и оснастки для судов или самолетов, а также касается панелей, полученных этим способом.

В области оборудования оснастки для самолетов и судов, в частности торговых судов, существует большая необходимость в таких элементах конструкции как, например, переборки и элементы оснастки, изготовленные из жаропрочных материалов, которые не пропускают пламя и образуют преграду для распространения тепла без выделения дыма или токсичных паров.

Материалы, используемые для этой цели, должны отвечать очень точным и часто очень строгим требованиям, установленным законами, действующими в различных странах. Например, в Италии эти требования устанавливаются правилами Итальянского классификационного общества (RINA), составленными в соответствии с международными стандартами безопасности судоходства, установленными Конвенцией SOLAS 74(83).

Помимо удовлетворения этого основного требования, исследование также было направлено на поиск таких материалов, которые позволят изготавливать легкие элементы конструкции, включая самонесущие элементы с небольшой массой, и которые легко поддаются обработке на станке так, чтобы они были очень универсальными в отношении их применения.

Известно, что до настоящего времени этот поиск дал результаты, которые являются полностью приемлемыми, поскольку, в общем, предложенные материалы не отвечают перечисленным требованиям.

Известна огнестойкая панель, включающая лист, содержащий слой стекловолокна, пропитанного жаропрочной смолой [2].

Недостатком указанной панели является низкая сопротивляемость воздействию огня.

Известен способ изготовления огнестойких панелей, включающий укладку слоя стекловолокна, пропитку слоя стекловолокна огнестойкой смолой, прессование и нагрев слоя стекловолокна и смолы [1].

Недостатком указанного способа является высокая трудоемкость изготовления огнестойкой панели и низкая стойкость панели к воздействию огня.

Задача, лежащая в основе настоящего изобретения, состоит в том, чтобы получить огнестойкую панель, пригодную для изготовления перегородок и оснастки для судов и самолетов, которая имеет все описанные свойства.

Поставленная задача решена тем, что в огнестойкой панели, включающей по крайней мере один лист, содержащий слой стекловолокна, пропитанного по меньшей мере одной жаропрочной смолой, жаропрочная смола свободна от растворителей, а соотношение смолы и стекловолокна составляет от 5:100 до 6:100. Кроме того, огнестойкая панель содержит смолу, которая является новолачной смолой.

Огнестойкая панель может включать в себя по меньшей мере два листа, содержащих слой стекловолокна, пропитанного по меньшей мере одной фенолформальдегидной жаропрочной смолой, свободной от растворителей.

Огнестойкая панель может включать в себя по меньшей мере один элемент, содержащий два листа с алюминиевой сотовой конструкцией, расположенной между ними; упомянутый элемент может включать в себя дополнительный лист, содержащий слой стекловолокна, пропитанного по меньшей мере одной жаропрочной смолой, свободной от растворителя, и имеет по меньшей мере один мат из алюмосиликатных волокон между одним из двух листов и дополнительным листом.

Поставленная задача решена также тем, что в способе изготовления огнестойких панелей, включающем укладку слоя стекловолокна жаропрочной смолой, прессование и нагрев слоя стекловолокна и смолы, жаропрочную смолу равномерно распределяют в виде порошка, свободного от растворителей, на слое стекловолокна в количестве от 5 до 6 г на 100 г стекловолокна, затем слой прессуют и нагревают его до температуры, при которой смола размягчается, и в течение времени, достаточного для его размягчения, после чего дополнительно прессуют слой при температуре сшивания смолы для получения упомянутой панели.

При этом в способе изготовления огнестойкой панели стадию прессования и размягчения смолы проводят при температуре 80-100oC под давлением 1,5-2 атм в течение 5-7 мин.

Кроме того, в способе стадию прессования и сшивания смолы проводят при температуре 180-220oC под давлением 1,5-2 атм в течение 5-7 мин; стадии прессования, размягчения и сшивания проводят посредством размещения слоя между нагреваемыми поверхностями соответствующих прессов; на стадии прессования и размягчения смолы поверхности пресса нагревают до 90oC; на стадии прессования и сшивания смолы поверхности пресса нагревают до 200oC.

Фенолформальдегидная смола, которая особенно предпочтительна для описанного способа, представляет собой новолачную смолу Leriphensm 1112, полученную от фирмы Индустри Химико Лори.

Жаропрочные свойства фенолформальдегидной смолы хорошо известны в течение некоторого времени, но жаропрочные панели и листы, изготовленные с применением этих смол и способные удовлетворить указанные выше требования, не известны.

Причиной этого является то, что эти панели или листы, если их изготавливают обычными способами пропитки, основанными на контакте с растворами смолы в органических растворителях, имеют хорошие свойства огнестойкости и теплостойкости, но когда их подвергают высоким температурам, то неизбежно выделяются пары и токсичные газы.

Однако обнаружено, что в соответствии со способом согласно настоящему изобретению превосходная пропитка слоев стекловолокна выбранной жаропрочной смолой достигается, в частности, с фенолформальдегидной смолой без применения какого-либо растворителя, то есть просто путем размягчения смолы, нанесенной в виде сухого порошка без органических растворителей, путем мягкого прессования (под давлением 1,5-2 атм), например, между плитами пресса, нагретыми до температуры 80-100oC, в течение 5-7 мин. В этих условиях смола приобретает консистентность, подобную патоке, и равномерно пропитывает волокна.

Вторая стадия прессования при таком же давлении, но при более высокой температуре (180-220oC) между нагреваемыми плитами пресса в течение 5-7 мин заставляет смолу сшиваться, в результате получают листы, которые не только имеют очень хорошую огнестойкость и теплостойкость, но их также можно легко обрабатывать, поскольку они являются самонесущими.

Если алюминиевую сотовую конструкцию расположить между двумя листами, изготовленными способом в соответствии с изобретением, с применением фиксирующего средства, например жаропрочного клея, который не выделяет токсичные газы или пары при высоких температурах, например, полиуретановый клей ХС 189 Е фирмы EXCEL или клей DUNAPOLSP 1500 фирмы DUNA-CORRADINI, то можно получить панели, которые можно использовать в изготовлении перегородок, переборок и элементов оснастки, например оснастки для судов.

Дополнительные преимущества и признаки изобретения станут более понятными из описания способа и результатов испытаний, проведенных на огнестойких панелях и листах, изготовленных этим способом, представленными в виде неограничительного примера.

Фенолформальдегидную смолу новолачного типа, поставляемую фирмой Индустри Химик Лори под названием LERIPHENSM 1112, равномерно распределяют по слою стекловолокна толщиной 1,2 мм в количестве 5 г/100 г стекловолокна.

Затем слой прессуют под давлением до 2 атм между плитами пресса, нагретыми до температуры 90oC так, чтобы заставить смолу размягчиться и полностью пропитывать слой.

Прессование и нагрев продолжают в течение 7 мин, затем водой переносят в другой пресс. Здесь слой прессуют под давлением до 2 атм между двумя плитами, нагретыми до температуры 200oC, в течение 7 мин, заставляя смолу сшиваться и образовывать лист.

После охлаждения до температуры окружающей среды лист имел плотность 1,35 кг/дм2 и был готов для его применения в изготовлении огнестойких панелей.

Свойства огнестойкости листа, полученного этим способом, были проверены испытанием, проведенным в соответствии с правилами RINA и также в соответствии с международными стандартами безопасности судоходства, установленными Конвенцией SOLAS 74 (83).

Более конкретно, несколько листов, полученных описанным способом, наслаивают до тех пор, пока не получат лист толщиной 50 мм, при этом отдельные листы удерживают вместе проволочным каркасом.

Термопары для измерения температуры устанавливают в центре толщины листа и на его поверхности.

Образованный таким образом лист вводят в печь, которую предварительно нагрели до рабочей температуры 750±10oC, затем измеряют температуру в центре и на поверхности листа, расположенного в печи, в течение периода времени 20 мин. Также проверяют внешний вид пламени.

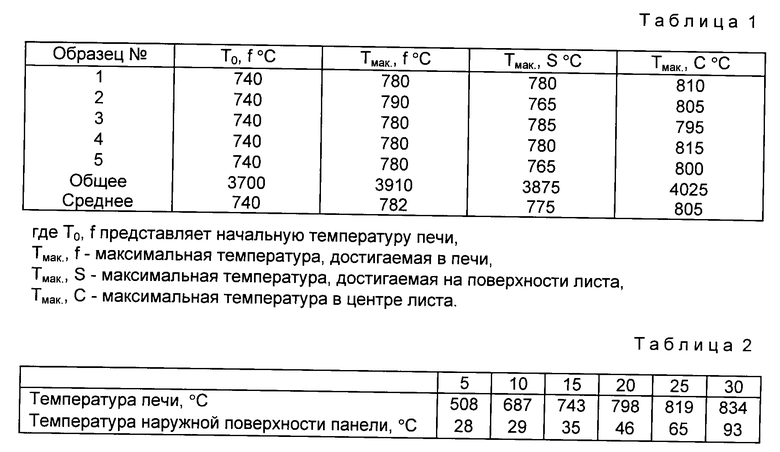

Испытание проводили на 5 образцах, результаты которого представлены в следующей табл.1.

В соответствии со стандартами RINA огнестойкий материал должен иметь максимальное повышение температуры в печи не свыше, чем 50oC от начальной температуры в печи. Из табл.1 можно увидеть, что максимальное повышение температуры составляет 42oC (Tмак.f - T0f).

Также согласно упомянутым правилам максимальное повышение температуры на поверхности образца не должно превышать начальную температуру печи больше, чем на 50oC, причем установлено, что в данном случае повышение температуры составляет 35oC.

Стандарты RINA также предусматривают то, что если должно появляться пламя, то оно не должно длиться больше, чем 10 с. Лист, подвергнутый испытанию, не показал увеличения какого-либо пламени.

Наконец, потери в массе листа в конце испытания составили 2,04% от первоначальной массы, то есть значительно меньше, чем 50% предела, допустимого упомянутыми правилами.

Лист, полученный способом в соответствии с изобретением, можно использовать для изготовления огнестойких панелей.

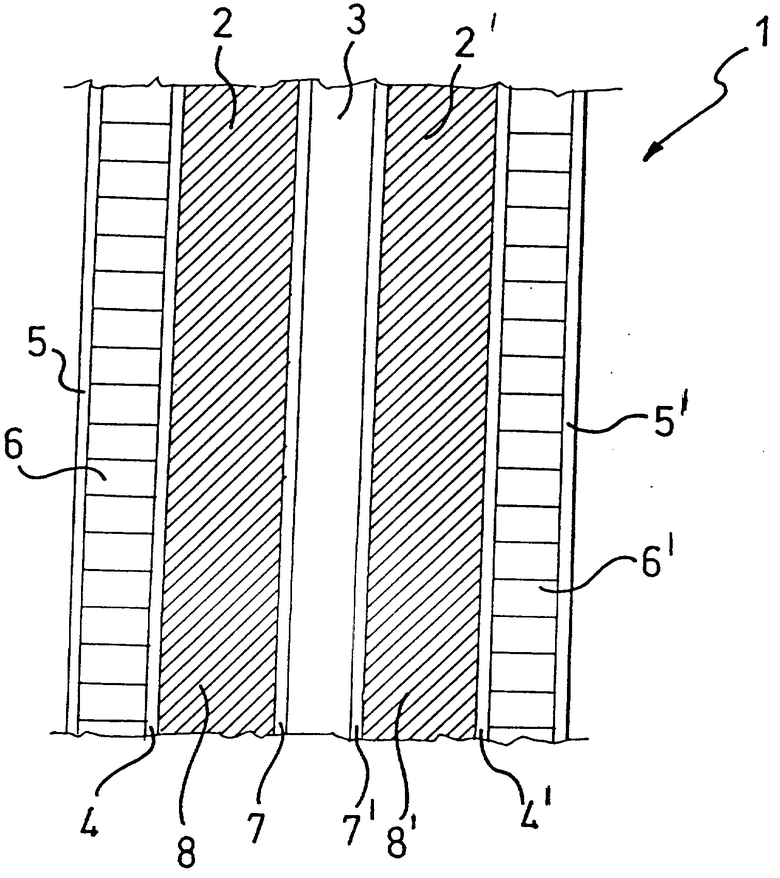

Теперь будет описан один пример конструкции таких панелей со ссылкой на приложенный чертеж, на котором представлен схематически вид в разрезе части огнестойкой панели, изготовленной с применением листов, полученных способом в соответствии с изобретением.

На чертеже огнестойкая панель в соответствии с изобретением обычно обозначена в позиции 1.

Она содержит два плоских элемента 2 и 2', размещенных параллельно так, что они обращены друг к другу и разделены промежутком 3.

Когда элементы 2, 2' панели 1 предназначены для использования в перегородках и оснастках, они будут удерживаться каркасами (не показаны).

Элементы 2, 2' имеют одинаковую конструкцию, но их размещают в положениях, являющихся зеркальным отражением друг друга. Поэтому будет описана конструкция только одного из двух плоских элементов 2, 2'.

Элемент 2 включает в себя два листа 4 и 5, размещенных параллельно друг другу и обращенных в сторону друг друга.

Лист 5 вместе с его соответствующим листом плоского элемента 2' образует стороны панели 1.

Между листами 4 и 5 расположена сотовая металлическая конструкция 6, предпочтительно алюминиевая, удерживаемая в контакте с обоими листами 4, 5 при помощи клея и действующая в качестве опоры для них.

Кроме того, между листом 4 и другим листом 7 проложен мат из алюмосиликатных волокон. Лист 7 вместе с его соответствующим листом в плоском элементе 2' образует промежуток 3.

Листы 4, 5 и 7 изготовлены способом в соответствии с настоящим изобретение.

Описанную панель подвергли испытанию на стойкость к горению в соответствии с международными правилами безопасности.

В частности панель, подвергнутая испытаниям, имела следующие конструкционные характеристики:

- толщина листов-1 мм;

- толщина сотовой конструкции-10 мм;

- толщина мата-17 мм;

- толщина промежутка-10 мм.

Сотовую конструкцию, листы и мат склеили огнестойким полиуретановым клеем ХС 189 Е фирмы EXCEL (Франция).

Упомянутую панель поместили вертикально на отверстие печи так, чтобы она закрывала точно отверстие и чтобы только одна поверхность панели подвергалась действию пламени.

Пять термопар установили над поверхностью панели, обращенной в сторону наружу из печи, для измерения ее температуры. Такое же количество термопар разместили в печи для измерения ее температуры.

Температуру внутри печи повышали постепенно в течение 30 мин вдоль заданного градиента и одновременно измеряли значения температуры на поверхности панели, обращенной наружу печи.

По среднему показанию пяти термопар получили результаты, отраженные в табл. 2.

Как можно определить по данным представленным в табл. 2, огнестойкая панель, изготовленная с применением листов, полученных способом в соответствии с изобретением, которая также не допускает прохождение пламени, имеет исключительные свойства теплозащиты.

Кроме того, в конце испытания панель была целой.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФТАЛОНИТРИЛЬНОЕ СВЯЗУЮЩЕЕ И КОМПОЗИЦИЯ НА ЕГО ОСНОВЕ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2021 |

|

RU2789601C1 |

| Огнестойкая строительная конструкция и способ ее изготовления | 2002 |

|

RU2217570C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОГО МНОГОСЛОЙНОГО ИЗДЕЛИЯ | 2024 |

|

RU2832222C1 |

| СЛОИСТАЯ ПАНЕЛЬ | 1992 |

|

RU2029037C1 |

| КОМПОЗИТНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2008 |

|

RU2494869C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО ТЕРМОПЛАСТИЧНОГО УГЛЕПЛАСТИКА | 2014 |

|

RU2556109C1 |

| Способ получения слоистых изделий из различных материалов | 2020 |

|

RU2795438C2 |

| СПОСОБ ФОРМИРОВАНИЯ ФОРМОВАННОЙ ЗАГОТОВКИ | 2013 |

|

RU2635623C2 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНЫХ КОМПОЗИЦИОННЫХ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ ТИПА СЭНДВИЧ | 2015 |

|

RU2621338C2 |

| Способ получения стеклопластика | 1977 |

|

SU722780A1 |

Огнестойкая панель содержит по крайней мере один лист в виде слоя стекловолокна, пропитанного по крайней мере одной жаропрочной смолой, свободной от растворителя. Способ изготовления огнестойкой панели состоит из стадии распределения жаропрочной смолы в форме порошка, свободной от растворителей, на слое стекловолокна, стадии прессования последнего с нагревом для размягчения смолы и стадии прессования с нагревом для сшивания смолы и образования панели. Изобретение позволит повысить сопротивляемость панели воздействию огня. 2 с. и 9 з.н.ф-лы, 2 табл., 1 ил.

Авторы

Даты

1998-06-10—Публикация

1994-10-04—Подача