Изобретение относится к технологии изготовления углепластиков, в частности конструкционных пожаробезопасных термопластичных углепластиков на основе полифениленсульфидного связующего с повышенной температурой эксплуатации, и может найти применение в авиационной промышленности при изготовлении основных конструкций, таких как лобовики крыла, зализы мотогондолы и крышки люков, и второстепенных, таких как детали интерьера и защитные экраны от электромагнитных излучений.

Длительное время в мировой практике в качестве связующих для углепластиков использовали преимущественно термореактивные смолы, такие как фенолформальдегидные, фурановые, кремнийорганические и другие. Однако данные связующие отличаются рядом недостатков: полуфабрикаты на их основе имеют ограниченное время хранения, применяемые для них растворители токсичны, получаемые углепластики имеют высокую пористость, и при их изготовлении необходимо проводить очень длительные циклы формования.

Использование термопластичных связующих позволяет исключить эти недостатки. Кроме того, использование полифениленсульфидного связующего приводит к тому, что углепластик на его основе обладает рядом положительных свойств, а именно: продолжительной эксплуатацией при повышенных температурах, высокой химической стойкостью по отношению практически ко всем растворителям, высокой твердостью и прочностью, низким водопоглощением, ползучестью, повышенной ударной вязкостью, огнестойкостью и хорошей свариваемостью. Основным же недостатком конструкций из термопластичных углепластиков на основе полифениленсульфидного связующего является разброс значений механических характеристик изготавливаемых углепластиков, а также их изменение в процессе эксплуатации, в частности при термовлажностном старении под воздействием внешних факторов.

Известен способ изготовления термопластичного композиционного материала, включающий подачу в экструдер непрерывного волокна, длинного волокна и связующего, состоящего, по крайней мере, из одного термопластичного полимера, экструдирование упомянутых волокон и термопластичного полимера через фильеру с образованием экструдата, в котором наряду с однонаправленными непрерывными волокнами присутствуют длинные волокна, беспорядочно распределенные в термопластичной матрице (WO 2011163365 А2, 29.12.2011).

Недостатком данного способа является плохая повторяемость механических свойств, обусловленная преимущественно беспорядочным распределением волокон в матрице, а также выбранными параметрами процесса изготовления.

Известен способ получения слоистого пластика, включающий получение препрега путем пропитки углеродного волокнистого наполнителя эпоксидным связующим, сборку препрегов в пакет и формование, при этом в процессе сборки пакета между слоями препрегов размещают термопластичную полиамидную или полисульфоновую пленку с поверхностной энергией не менее 50 мДж/м2 в количестве 1-10 мас.% на 100 мас.% связующего (RU 2271935 С1, 20.03.2006).

Недостатком данного способа является небольшой срок хранения препрега, а также токсичность производства, связанная с вредными испарениями эпоксидных смол.

Известен способ изготовления изделий из термопластичных композиций прессованием, включающий пропитку наполнителя в пресс-форме расплавом термопластичного полимера путем течения расплава через весь слой наполнителя с последующим вытеканием избыточного расплава, при этом используется наполнитель с армированием и/или термоэлементами, а избыточный расплав удаляют через отверстия в нижней части пресс-формы (RU 2254237 С2, 20.06.2005).

Недостатком данного способа является большой расход связующего и низкая ударная прочность.

Наиболее близким аналогом предложенного изобретения является способ производства термопластичного композиционного материала, включающий сушку волокнистого наполнителя, его пропитку одним или более термопластичным связующим, преимущественно полифениленсульфидным, сборку пакета из слоев наполнителя, его размещение между плитами пресс-формы, предварительно нагретыми выше температуры плавления связующего, его прессование при температуре, превышающей температуру плавления связующего, и охлаждение полученного углепластика под давлением (US 8158245 В2, 17.04.2012).

Общим недостатком описанных способов является отсутствие стабильности воспроизводимости механических свойств, что обусловлено выбранными параметрами процесса изготовления, а также низкая степень их сохранения при термовлажностном старении.

Задачей предложенного изобретения является разработка недорого способа изготовления конструкционного термопластичного ударостойкого пожаробезопасного углепластика, обладающего высокими прочностными свойствами и стабильностью механических характеристик.

Техническим результатом предложенного изобретения является снижение плотности при повышении механических свойств термопластичного углепластика на основе полифениленсульфида, обеспечение высокой степени их сохранения при термовлажностном старении на уровне не менее 85%, обеспечение стабильности воспроизводимости одновременно прочности при изгибе σизг, прочности при сдвиге τсдв и прочности на сжатие σсж, а также способности сохранять остаточную прочность на сжатие после воздействия удара с энергией 2 Дж/мм2 на уровне не менее 60 %.

Технический результат достигается в предложенном способе изготовления конструкционного термопластичного углепластика, в котором формируют препрег посредством сушки наполнителя, нанесения на него полифениленсульфидного связующего и пропитки его указанным связующим, формируют слои препрега и собирают из них пакет, размещают его между плитами пресс-формы, предварительно нагретыми выше температуры плавления связующего, прессуют указанный пакет при температуре, превышающей температуру плавления связующего, и охлаждают полученный углепластик под давлением, при этом полифениленсульфидное связующее под давлением сжатого воздуха приводят в псевдоожиженное состояние, наносят его на наполнитель, пакет из слоев препрега размещают между плитами пресс-формы, предварительно нагретыми до температуры на 10-35°С выше температуры плавления связующего, удаляют из указанного пакета воздух, затем прессуют его при температуре, превышающей температуру плавления связующего на 30-50°С, в три стадии: первую стадию проводят при давлении 1,7-2,1 МПа, вторую стадию - при давлении 2,3-2,7 МПа, третью стадию - при давлении 2,8-3,2 МПа, причем продолжительность каждой стадии составляет 8-25 минут, после прессования пакета плиты пресса охлаждают при давлении 1,7-3,2 МПа.

Для более равномерного нанесения связующего его можно нанести на наполнитель методом электростатического напыления.

Воздух из пакета можно удалить посредством уплотнения пакета, причем пакет лучше уплотнять под давлением 1,3-1,6 МПа не менее 2-х минут.

Для полного сшивания полимерной матрицы после прессования плиты пресса лучше охладить до температуры 35-45°С.

Перед размещением в пресс-форме пакет желательно завернуть в лакоткань на основе стекловолокна и фторопласта-4, которая служит в качестве разделительного антиадгезионного слоя.

Способ изготовления конструкционного термопластичного углепластика осуществляют следующим образом. Слои углеродного наполнителя укладывают в термошкаф и сушат до полного удаления влаги. Под давлением сжатого воздуха полифениленсульфидное связующее приводят в псевдоожиженное состояние и наносят его на наполнитель с последующей пропиткой. Связующее желательно наносить методом электростатического напыления. Это обеспечивает его равномерное распределение на наполнителе, и, кроме того, задавая определенную разность потенциалов между порошком связующего и наполнителем, можно контролировать толщину слоя наносимого связующего. Пропитку наполнителя следует проводить предварительно псевдоожиженным связующим, поскольку это позволяет избежать использования растворителей для полифениленсульфида, которые являются вредными и вместе с тем отрицательно сказываются на качестве получаемого углепластика. Предварительное псевдоожижение связующего также обеспечивает дальнейшую равномерную пропитку наполнителя.

Из слоев полученного препрега составляют пакет. Указанный пакет размещают между плитами пресса, которые с целью предотвращения термоокислительной деструкции связующего, которая может происходить во время дальнейшего нагревания, должны быть заранее нагреты до температуры на 10-30°С выше температуры плавления связующего.

Для интенсификации прогрева, предотвращения термоокислительной деструкции и снижения степени пористости получаемого углепластика из пакета удаляют воздух предпочтительно посредством уплотнения, поскольку вакуумный способ удаления воздуха в какой-то степени влечет небольшую деформацию слоев препрега. Уплотнение желательно проводить под давлением 1,3-1,6 МПа не менее 2-х минут. Более низкие давления могут не обеспечивать полное удаление воздуха их пакета слоев препрега, а более высокие давления могут привести к поломке волокнистого наполнителя.

Далее формуют углепластик посредством прямого ступенчатого прессования при температуре, превышающей температуру плавления связующего на 30-50°С. Данная температура обеспечивает нахождение связующего в состоянии низкой вязкости и вместе с тем не превышает температуру начала деструктивных процессов. Поскольку температура плавления полифениленсульфида ввиду изменения молекулярной массы может различаться, следовательно, температура прессования для каждой марки полифениленсульфидного связующего будет также различаться.

Перед помещением в пресс-форму пакет желательно завернуть в лакоткань на основе стекловолокна и фторопласта-4. Данная лакоткань, являясь гибким пластиком и в то же время обладая способностью сохранять форму, не позволяет пакету расползаться в процессе укладки в пресс-форму, а также во время прессования и вместе с тем служит в качестве разделительного антиадгезионного слоя, поскольку способна сохраняться под действием высоких температур и давлений.

Ступенчатое прессование пакета проводят в три стадии: первую стадию проводят при давлении 1,7-2,1 МПа, вторую стадию - при давлении 2,3-2,7 МПа, третью стадию - при давлении 2,8-3,2 МПа, причем продолжительность каждой стадии составляет 8-25 минут. После прессования пакета плиты пресса охлаждают при давлении 1,7-3,2 МПа.

Постепенное увеличение давлениЯ по указанному режиму не приводит к микротрещинам волокнистого наполнителя и в то же время обеспечивает максимальное сцепление связующего с наполнителем. Это, в свою очередь, позволяет повысить прочностные характеристики и их стабильность воспроизводимости.

После прессования плиты пресса охлаждают при давлении 1,7-3,2 МПа, желательно до температуры 35-45°С. Это позволяет полифениленсульфидной матрице полностью сшиться, что также необходимо для повышения прочностных характеристик и стабильности их воспроизводимости.

Примеры осуществления

Пример 1

Было изготовлено 3 пластины углепластика на основе термопластичного полифенилсульфидного связующего марки Fortron 0205B4/20 (температура плавления 290°С) размером 100×100×4 мм.

Вначале изготовили препрег методом электростатического напыления. Для этого углеродную ленту-полотно 300-3К-130 Ст-11051 (наполнитель) толщиной 1 см поместили в термошкаф, высушили при температуре 110°С в течение 4-х часов и поместили в рабочую камеру блока электроосаждения, в котором на нее наносили слой полифениленсульфидного связующего, предварительно псевдоожиженного под действием сжатого воздуха. Электростатическое напыление проводили, подавая потенциал на проволочные электроды рабочих камер в размере 30 КВт. Заряженный порошок связующего в потоке воздуха подавали на наполнитель.

Готовый препрег нарезали и составили из него пакет из 20 слоев. На рабочую поверхность оснастки положили разделительный слой лакоткани марки Ф-4Д-Э01 таким образом, чтобы он перекрывал 100% ее поверхности, выложили на ней пакет из заготовок препрега и накрыли его разделительным слоем лакоткани Ф-4Д-Э01 и верхним прокладочным листом оснастки.

Включили нагрев плит пресса и установили на терморегуляторах температуру предварительного нагрева плит. При достижении заданной температуры поместили оснастку с собранным пакетом между плитами пресса и сомкнули плиты. Пакет предварительно уплотнили и приступили к прессованию углепластика по трехступенчатому режиму.

После завершения процесса отключили обогрев и охладили плиты пресса, не снимая давления. После охлаждения сняли давление, разомкнули плиты пресса и провели распрессовку оснастки.

Вторую и третью пластины углепластика готовили по тем же режимам, что и первую.

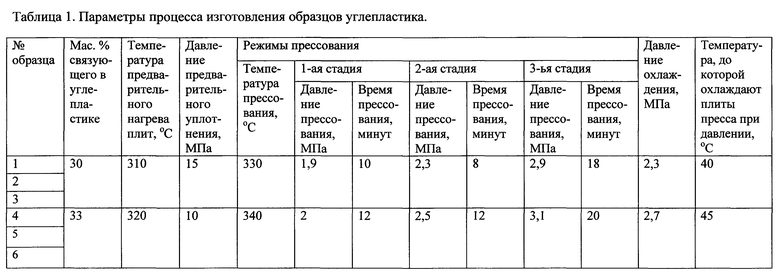

Параметры процесса изготовления образцов углепластика приведены в таблице 1.

Испытание образцов на прочность на сжатие проводили по ГОСТ 25.602-80, на прочность на изгиб - по ГОСТ 25.604-82. Испытания на прочность при сдвиге проводили методом «в плоскости листа» по ГОСТ 24778-81.

Свойства полученных образцов приведены в таблице 2.

Пример 2 проводили аналогично примеру 1. В качестве термопластичного связующего использовали полифенилсульфидное связующее марки Fortron 0205 В4/20 (температура плавления 290°С). В качестве наполнителя использовали углеродную ленту-полотно 300-12К-130 Ст-11051.

Как показали полученные данные, предложенный способ позволяет получить углепластик на основе полифениленсульфида с повышенными механическими свойствами, способными сохраняться при термовлажностном старении на уровне не менее 85% от исходных. Предложенный способ также позволяет достичь стабильности воспроизводимости, одновременно прочности при изгибе, прочности при сдвиге и прочности на сжатие и способности углепластика сохранять остаточную прочность на сжатие после воздействия удара с энергией 2 Дж/мм2 на уровне не менее 60 %.

| название | год | авторы | номер документа |

|---|---|---|---|

| Углепластик на основе полифениленсульфидного связующего и способ его получения (варианты) | 2023 |

|

RU2816084C1 |

| Способ изготовления углепластика на основе тканого углеродного наполнителя и термопластичного связующего | 2020 |

|

RU2765042C1 |

| Способ получения термопластичных препрегов нанесением на армирующие волокнистые материалы термопластичного полимерного связующего методом направленного аэрозольного напыления | 2021 |

|

RU2795194C1 |

| Порошковое связующее на основе циановой композиции и способ получения армированного углекомпозита на его основе (варианты) | 2023 |

|

RU2813882C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО ПЛАСТИКА | 2004 |

|

RU2271935C1 |

| ЭЛЕКТРОД ИОННОГО ДВИГАТЕЛЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2692757C1 |

| СОСТАВ ЭПОКСИБИСМАЛЕИМИДНОГО СВЯЗУЮЩЕГО ДЛЯ ПРЕПРЕГОВ, ПРЕПРЕГ И ИЗДЕЛИЕ | 2009 |

|

RU2427598C2 |

| Способ получения армированного углекомпозита на основе порошкового связующего, содержащего твердую эпоксидную смолу и бифункциональный бензоксазин (варианты) | 2023 |

|

RU2813113C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ АРМИРОВАННЫХ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ МЕТОДОМ ТЕРМОШТАМПОВАНИЯ | 2018 |

|

RU2706614C1 |

| АНТИФРИКЦИОННЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2008 |

|

RU2376327C1 |

Изобретение относится к технологии изготовления углепластиков. В способе изготовления конструкционного термопластичного углепластика формируют препрег посредством сушки наполнителя, нанесения на него полифениленсульфидного связующего и пропитки его указанным связующим, формируют слои препрега и собирают из них пакет, размещают его между плитами пресс-формы, предварительно нагретыми выше температуры плавления связующего, прессуют указанный пакет при температуре, превышающей температуру плавления связующего, и охлаждают полученный углепластик под давлением. При этом полифениленсульфидное связующее под давлением сжатого воздуха приводят в псевдоожиженное состояние, наносят его на наполнитель, пакет из слоев препрега размещают между плитами пресс-формы, предварительно нагретыми до температуры на 10-35°С выше температуры плавления связующего, удаляют из указанного пакета воздух. Затем прессуют его при температуре, превышающей температуру плавления связующего на 30-50°С, в три стадии: первую стадию проводят при давлении 1,7-2,1 МПа, вторую стадию - при давлении 2,3-2,7 МПа, третью стадию - при давлении 2,8-3,2 МПа, причем продолжительность каждой стадии составляет 8-25 минут, после прессования пакета плиты пресса охлаждают при давлении 1,7-3,2 МПа. Изобретение обеспечивает снижение плотности при повышении механических свойств термопластичного углепластика на основе полифениленсульфида. 5 з.п. ф-лы, 2 табл., 2 пр.

1. Способ изготовления конструкционного термопластичного углепластика, в котором формируют препрег посредством сушки наполнителя, нанесения на него полифениленсульфидного связующего и пропитки его указанным связующим, формируют слои препрега и собирают из них пакет, размещают его между плитами пресс-формы, предварительно нагретыми выше температуры плавления связующего, прессуют указанный пакет при температуре, превышающей температуру плавления связующего, и охлаждают полученный углепластик под давлением, отличающийся тем, что полифениленсульфидное связующее под давлением сжатого воздуха приводят в псевдоожиженное состояние, наносят его на наполнитель, пакет из слоев препрега размещают между плитами пресс-формы, предварительно нагретыми до температуры на 10-35°C выше температуры плавления связующего, удаляют из указанного пакета воздух, затем прессуют его при температуре, превышающей температуру плавления связующего на 30-50°C, в три стадии: первую стадию проводят при давлении 1,7-2,1 МПа, вторую стадию - при давлении 2,3-2,7 МПа, третью стадию - при давлении 2,8-3,2 МПа, причем продолжительность каждой стадии составляет 8-25 минут, после прессования пакета плиты пресса охлаждают при давлении 1,7-3,2 МПа.

2. Способ по п. 1, отличающийся тем, что полифениленсульфидное связующее наносят на наполнитель методом электростатического напыления.

3. Способ по п. 1, отличающийся тем, что воздух из пакета удаляют посредством уплотнения пакета.

4. Способ по п. 3, отличающийся тем, что пакет уплотняют под давлением 1,3-1,6 МПа не менее 2-х минут.

5. Способ по п. 1, отличающийся тем, что после прессования плиты пресса охлаждают до температуры 35-45°C.

6. Способ по п. 1, отличающийся тем, что перед размещением в пресс-форме пакет заворачивают в лакоткань на основе стекловолокна и фторопласта-4.

| US 8158245 B2, 17.04.2012 | |||

| ПОЛИМЕРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1993 |

|

RU2057767C1 |

| WO 2011163365 A2, 29.12.2011 | |||

Авторы

Даты

2015-07-10—Публикация

2014-07-09—Подача