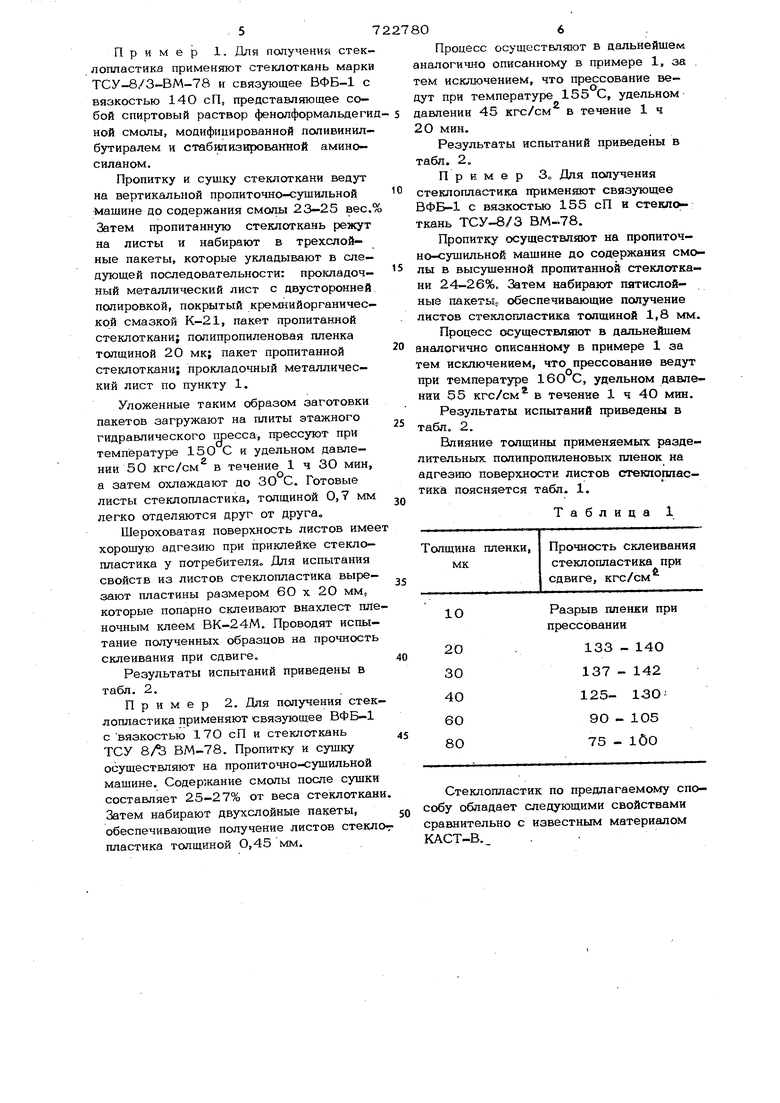

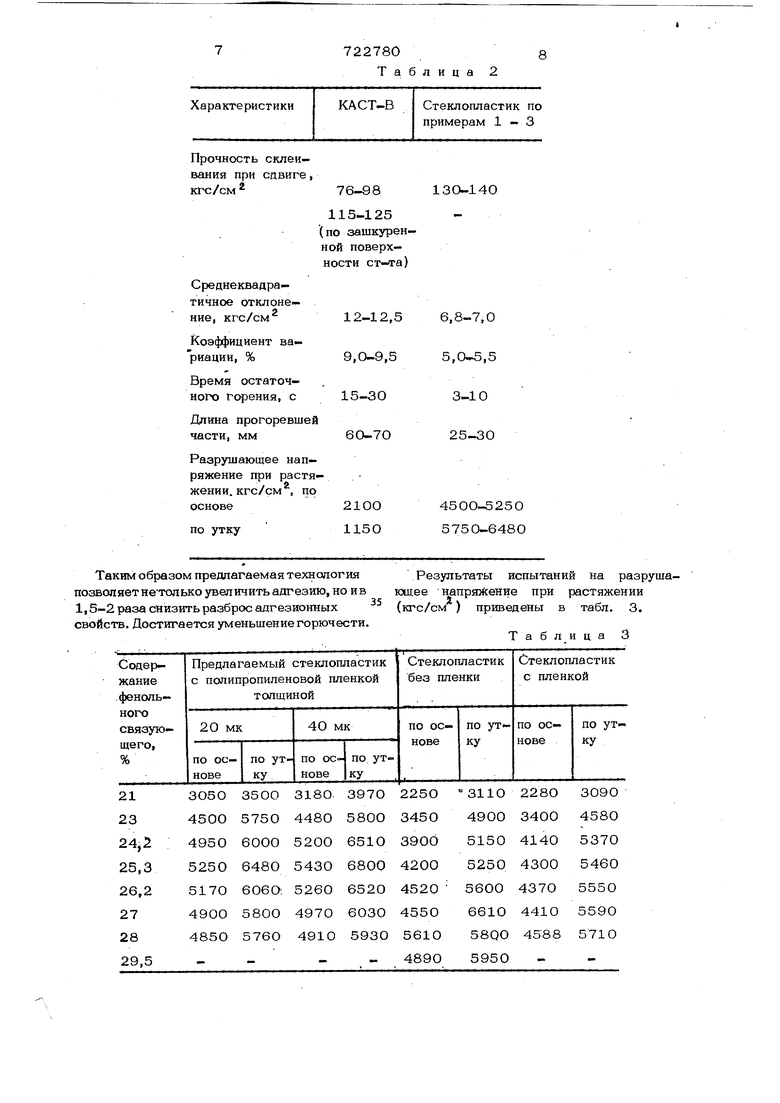

Изобретение относится к области получения слоистых листовых материалов на основе фенолформальдегидных смол и стеклянной ткани и касается способа изготовления теплостойких негорючих бтеклопластиков, обладающих высокими физико-механическими свойствами и находящих применение в качестве конструкционного и облицовочного материала в самолето-, машино- и судостроении, о например в качестве обшивки в трехслой ных сотовых панелях. Известен способ получения бумажнослоистого пластика путем набора пакетов из слоев пропитанного связующим материала с Покрытием нижнего листа каждого из пакетов разделительным составом - суспензией талька в водном рас воре щелочных солей, жирных кислот и установкой между сдвоенными пакетами прокладочных металлических листов с по следующим прессованием при повьпиенны давлении и температуре. При этом содержание фенолформальдегидной смолы в пропитанной высушенной бумаге составляет ЗО-35 вес.% CL. Однако применение предварительной обработки разделительным составом удлиняет технологический цикл. Кроме того, применение таких разделительных составов при получении стеклопластиков является малоэффективным вследствие большой пористости стеклоткани, обуславливающей проникновение компонен ов состава внутрь слоев. Кроме того, наличие воды в этих составах приводит к сниже-, нию качественных показателей стеклопластиков. Известен способ получения слоистых пластиков путем пропитки волокнистого наполнителя - бумаги связующим на основе фенолформальдегидной смолы, сушки, набора пакетов из слоев пропитанного наполнителя с установкой между каждой парой пакетов прокладочных металлических листов и внутри со стороны соприкасающихся сторон разделительной полимерной пленки, последующего прессования при повышенных давлении и температуре, При этом применяют разделительную полипропиленовую пленку толщиной 1ОО5ОО мк, а также пленки из поливинилфт ряда, политетрафторэтилена, углеводородной и силиконовой смол 2, Наиболее близким к предлагаемому является способ получения стеклопластика путем набора пакетов из слоев стекло ткани, пропитанной связующим на основе фенолформальдегидной смолы и поливинил бутираля, с установкой между пакетами прокладочных металлич:еских листов с силиконовым покрытием и последующего прессования при повьпиенных давлении и температуре. При этом вязкость связующего составляет 175-ЗОО сП и его содержание в высушенной пропитанной ткани при изготовлений стеклопластика КАСТ-В составляет 23-33 % з. Однако стеклопластики,полученные та ким способом обладают ровной блестящей поверхностью и имеют малую адгезию к синтетическим клеям. При использовании полученных таким способом стеклопластиков для обшивки или облицовки одну из лицевых сторон листа обрабатывают шлифовальной шкуркой для создания шероховатой поверхности, обеспечивающей повышение прочности клеевого соединения. Это повышает трудоемкость процесса и ухудшает условия труда за счет выделения большого количества вредной пыли. Известные способы не обеспечивают получения слоистых пластиков, обладающих повышенной огнестойкостью и улучшейной адгезией. Цель изобретения - повышение прочности при растяжении, уменьшение горючести и повышение адгезии к одной из сторон стеклопластика„ Цель достигается тем, что в способе получения стеклопластика путем пропитки слоев стеклоткани связующим на основе фенолформальдегидной смолы, модифициро ванной поливинилбутиралем, сушки, набор пакетов с разделением их металлическими прокладочными листами и последующе го прессования при повьшзенных давлении и температуре, пропитку производят связ .ющим с вязкостью 140-170 сП до соде жания его в высушенной пропитанной сте лоткани 23-27 вес.%, а между каждой партией пакетов помешают полипропилено вую пленку толщиной 2Ог-4у мк. Применение связующего с пониженной вязкостью в пределах 140-17О сП позволяет осуществить более равномерное распределение его в стеклоткани и образование уплотненной структуры стеклопластика. При этом в процессе горячего прессования связующее проникает через слои стеклоткани на внешние стороны пакета, растекаясь равномерной пленкой. При содержании в стеклоткани 2327 вес.% связующего обеспечивается получение со стороны прокладочного металлического листа ровной блестящей поверхности, а со стороны полипропиленовой пленки - шероховатой поверхности. Причем шероховатость достигается за счет того, что полипррпиленовая пленка, благодаря своей эластичности, плотно облегает стеклоткань, выдавливает часть связующего в промежутки между нитями утка и основы и создает структуру. ткани на примыкающей стороне стеклопластика. Кроме того, применение пленки толщиной 20-40 мк позволяет дополнительно получать на указанной стороне отпечаток структуры ткани от соседнего пакета. Повышение шероховатости поверхности одной из сторон стеклопластика позволяет улучшить адгезию, а снижение содержания связующего и получение более плотной структуры способствует уменьшению горючести. Способ осуществляют следующим образом. Для пропитки стеклоткани применяют связующее ВФБ-1, представляющее собой спиртовый раствор резольной фенолформальдегидной смолы и поливинилбутираля с добавкой аминосилана, причем вязкость связующего составляет 140-17О сП. Пропитку и сушку производят на пропиточно-сушильной машине до содержания связующего в высушенной пропитанной стеклоткани 23-27 вес.%. Слои пропитанной стеклоткани укладывают в пакеты нужной толщины, перекладывая их поочередно металлическими листами с силиконовым покрытием и полипропиленовой пленкой толщиной 20-40 мк. Пакеты загружают на плиты пресса и осуществляют прессование при температуре 150-160 С, удельном давлении 45 - 55кгс/см и выдержке 7 10 мин на 1 мм толщины листа стеклопластика. Полипропиленовая пленка может быть использована многократно, например для 1О-15 циклов прессования. Пример 1. Для получения стеклопластика примен$пот стеклоткань марки ТСУ-8/3-ВМ-78 и связующее ВФБ-1 с вязкостью 140 сП, представляющее собой спиртовый раствор фенолформальдеги ной смолы, модифицированной поливинилбутиралем и стабилизированной аминосиланом. Пропитку и сушку стеклоткани ведут на вертикальной пропиточно-сушильной Машине до содержания смолы 23-25 вес. Затем пропитанную стеклоткань режут на листы и набирают в трехслойные пакеты, которые укладывают в следующей последовательности: прокладочный металлический лист с двусторонней полировкой, покрытый крземнийорганической смазкой К-21, пакет пропитанной cтeклoткaниJ полипропиленовая пленка толщиной 20 мк; пакет пропитанной стеклоткани; прокладочный металлический лист по пункту 1. Уложенные таким образом заготовки пакетов загружают на плиты этажного гидравлического пресса, прессуют при температуре 150 С и удельном давлении 50 кгс/см в течение 1 ч 30 мин, а затем охлаждают до ЗО С. Готовые ЛИСТЫ стеклопластика, толщиной 0,7 мм легко отделяются друг от друга„ Шероховатая поверхность листов имее хорошую адгезию при приклейке стеклопластика у потребителя. Для испытания свойств из листов стеклопластика вырезают пластины размером 6О х 20 MMs которые попарно склеивают внахлест пле ночным клеем ВК-24М. Проводят испытание полученных образцов на прочность склеивания при сдвиге. Результаты испытаний приведены в табл. 2, Пример 2. Для получения стек лопластика применяют связующее ВФБ-1 с вязкостью 170 сП и стеклоткань ТСУ 8/ ВМ-78. Пропитку и сушку осуществляют на пропиточно-сушильной машине. Содержание смолы после сушки составляет 25-27% от веса стеклоткан Затем набирают двухслойные пакеты, обеспечивающие получение листов стекло пластика толщиной О,45 мм. Процесс осуществляют в дальнейшем аналогично описанному в примере 1, за . тем исключением, что прессование ведут при температуре 155 С, удельном давлении 45 кгс/см в течение 1 ч 20 мин. Результаты испытаний приведены в табл. 2„ Пример Зо Для получения стеклопластика применяют связующее ВФБ-1 с вязкостью 155 сП и стекло-; ткань ТСУ-8/3 ВМ-78. Пропитку осуществл5пот на пропиточно-сушильной машине до содержания смолы в высушенной пропитанной стеклоткани 24-26%, Затем набирают пятислойные пакеты,, обеспечивающие получение листов стеклопластика толщиной 1,8 мм. Процесс осуществляют в дальнейшем аналогично описанному в примере 1 за тем исключением, что прессование ведут при температуре 160°С, удельном давлении 55 кгс/см в течение 1 ч 40 мин. Результаты испытаний приведены в табл., 2. Влияние толщины применяемых разделительных полипропиленовых пленок на адгезию поверхности листов стеклопластика поясняется табл. 1. Таблица 1 Прочность склеивания Толщина пленки, стеклопластика при мк сдвиге, кгс/см Разрыв пленки при прессовании 133 - 140 137 - 142 125- 13О90 - 105 75 - lOO Стеклопластик по предлагаемому способу обладает следующими свойствами сравнительно с известным материалом КАСТ-В.

Прочность склеивания при сдвиге, кгс/см

76-98

13О-140

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная пресс-композиция | 1979 |

|

SU794042A1 |

| Электроизоляционный стеклопластик | 1978 |

|

SU806710A1 |

| Связующее для стеклопластика | 1989 |

|

SU1657517A1 |

| Способ изготовления препрега | 1973 |

|

SU979401A1 |

| Способ получения армированных плас-TMACC | 1979 |

|

SU833456A1 |

| Способ изготовления фенольных стеклопластиков с металлизированной поверхностью | 1980 |

|

SU956614A1 |

| РУЛОННЫЙ ИЗОЛЯЦИОННЫЙ СТЕКЛОПЛАСТИК | 2013 |

|

RU2549867C2 |

| Способ изготовления эпоксидного листового стеклопластика | 1981 |

|

SU1054091A1 |

| Способ изготовления армированного пластика трехслойной структуры с ячеистым заполнителем в среднем слое | 1979 |

|

SU854737A1 |

| Прессматериал | 1978 |

|

SU899598A1 |

Таким образом предлагаемая технолог ия позвол яет нвтол ько увел ичить адгезшо, но и в 1,5-2 раза снизить разброс адгезионных свойств. Достигается уменьшение горючести.

Результаты испытаний на разрушающее напряжение при растяжении (кгс/см ) приведены в табл. 3.

Таблица 3 9 Ф о рмула изобретения Способ получения стеклопластика, включающий пропитку стеклоткани связующим на основе фенолформальдегидной смолы, модифицированной поливинилбутиралем, до содержания его 23-27 вес.% после сушки, набор пакетов из слоев вы сушенной пропитанной стеклоткани с раз делением их прокладочными металлическими листами и последующее горячее прессование, отличающийся тем, что, с целью повышения прочности при растяжении, уменьшения горючести и повьш1ения адгезии к одной из сторон 80 стеклопластика, пропитку стеклоткани осуществляют связующим с вязкостью 14О-170 сП и между каждой партией пакетов помещают полипропиленовую пленку толщиной 2О-40 мк. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР №455020, кл. В 32 В 29/06, 1972. 2.Патент Великобритании № 1047020, кл. В 5 N , опубпик. 1966. 3.Николаев А. Ф. Синтетические- ро. лимеры и пластические массы на их основе. Химия, 1966, с. 476-478 (прототип).

Авторы

Даты

1980-03-25—Публикация

1977-04-21—Подача