Группа изобретений относится к технологии регенерации отработанных промышленных масел, в частности к способам и установкам для очистки и регенерации трансформаторных, турбинных и моторных масел, и может быть использована в различных отраслях промышленности.

Известен - "Способ очистки отработанного моторного масла от суспензированных механических примесей и воды" (RU 2015160, C 10 M 175/02, 1994), в котором отработанное моторное масло обрабатывают коагулянтом, подвергают воздействию переменного электрического поля и центрифугируют. К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относится то, что в известном способе происходит недостаточная очистка масла от растворенных жидкостей и совсем не удаляются из масла растворенные газы, которые влияют на кислотность масла. Обработка коагулянтом, состоящим из 45%-этанола и 10%-воды, приводит к увеличению размеров механических примесей, что облегчает центрифугирование, но одновременно смесь воды и спирта активизирует окисление масла, которое при нагреве ускоряется.

Известно устройство - "Установка для очистки трансформаторного масла" (SU 1684322, C 10 M 175/02, 1991), включающее входной фильтр, входной маслонасос, устройство для сушки и дегазации масла, адсорбер, находящийся в нем, выходной маслонасос и вакуумный насос. К причинам, препятствующим достижению ниже указанного технического результата, при использовании известного устройства, относят то, что в известном устройстве присутствует нагрев масла, который ускоряет испарение влаги, адсорбер, находящийся в устройстве для сушки и дегазации масла, поглощает влагу, но в нагретом масле активизируются обратные процессы растворения газов и влаги, горячее масло переходит в режим форсированного окисления (начиная с 60oC скорость окисления возрастает вдвое и при дальнейшем повышении температуры на каждые 10oC, удваивается), катализатором которого и является адсорбер, находящийся непосредственно в устройстве для сушки и дегазации масла. При нагреве адсорбент выделяет поглощенную влагу обратно в масло.

Известен - "Способ и установка для регенерации загрязненного масла" (US 4784751, C 10 M 175/00, 1988), в котором загрязненное масло регенерируют удалением твердых частиц с помощью масляного фильтра, а примесей - испарением в нагревателе, кроме того предусмотрены циркуляция загрязненного масла и смешивание его в резервуаре с незагрязненной порцией масла.

К причинам, препятствующим достижению указанного выше технического результата при использовании известного способа, относят то, что в известном способе основной технологической характеристикой является испарение влаги в нагревателе с последующим смешиванием этого масла с неочищенным и циркуляцией обратно в испаритель. При таком способе происходит недостаточная очистка масла от растворенных жидкостей и совсем не удаляются из масла растворенные газы, которые сильно влияют на кислотность масла (особенно кислород), а в нагретом масле активизируются обратные процессы растворения газов и влаги, что не позволяет полностью регенерировать масло.

Известно устройство - "Установка для регенерации трансформаторных и турбинных масел" (SU 1310424, C 10 M 175/02, 1987), включающее фильтр грубой очистки, насос, подогреватель, блок сушки, силикагелевые адсорберы и фильтр тонкой очистки. К причинам, препятствующим достижению указанного технического результата при использовании известного устройства, относят то, что в известном устройстве присутствует нагрев масла, который ускоряет испарение влаги, а силикагелевые адсорберы поглощают воду, но в таком устройстве полностью отсутствует возможность удаления растворенных в масле газов и органических кислот, что влечет за собой только частичную очистку масла.

Известен - "Способ регенерации отработанных смазочных масел" (EP 0149862, C 10 M 175/00, 1985), в котором отработанное смазочное масло, обезвоженное и очищенное от грязи, подвергают предварительной разгонке при пониженном давлении в дистилляционной колонне, а затем пленочному испарению под вакуумом в одном или более испарителях с удаляемой и возобновляемой пленкой, причем верхний продукт из пленочного испарителя конденсируют и подвергают последующей перегонке. Тяжелый продукт, выводимый снизу по меньшей мере одного испарителя частично возвращают на вход этого испарителя.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, относят то, что в известном способе используют высокие температуры, при которых масло испаряется. При возгонке масло разделяется на различные фракции по температуре кипения и конденсируется из паровой фазы, то есть фактически происходит процесс изготовления нового масла с другими физико-химическими свойствами, которые кардинально отличаются от исходного смазочного масла.

Наиболее близким способом того же назначения к заявленному способу в группе изобретений по совокупности признаков является "Способ регенерации отработанных масел и установка для его осуществления" (RU 2034910, C 10 M 175/02, 1995), в котором регенерация отработанных масел осуществляется путем ступенчатого фильтрования через фильтроматериалы с различной степенью фильтрования с последующей ультрафильтрацией, принят за прототип. К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относят то, что в известном способе очищают масло практически только от механических примесей, так как основа способа очистки построена на ступенчатом фильтровании, что не обеспечивает удаление растворенных газов и молекулярно связанных посторонних жидкостей. Кроме того, предложенная в прототипе промывка фильтрующих материалов бензином может привести к насыщению очищаемого масла бензиновой фракцией, что приводит к снижению вязкости и температуры вспышки масла. Смесь бензина с отфильтрованным осадком является экологически опасной и подлежащей утилизации поэтому ее необходимо утилизировать, а сама установка относится к категории пожаро-взрывоопасного оборудования.

Наиболее близким устройством того же назначения к заявленному устройству в группе изобретений по совокупности признаков является устройство с вышеуказанным названием (RU 2034910), включающее входной масляный насос, соединенный с фильтром предварительной очистки и вентилем, а также устройство ультрафильтрации, принятое за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, принятого за прототип, относится очистка масла только от механических примесей и наличие в регенерированном масле растворенных молекул газов и молекулярно связанных жидкостей, например таких, как, низкомолекулярные органические кислоты и всевозможные органические соединения, образующие с молекулярным кислородом перекиси.

Единая задача, на решение которой направлена заявляемая группа изобретений, состоит в устранении перечисленных выше недостатков, то есть в повышении качества очистки за счет удаления растворенных в масле газов и молекулярно связанных посторонних жидкостей и снижении кислотности очищенного масла.

Единый технический результат при осуществлении группы изобретений состоит в повышении качества очистки отработанных промышленных масел с получением высоких показателей очистки масла от: а) растворенных в нем газов и посторонних жидкостей, с уменьшенным общим влаго- и газосодержанием; б) снижение кислотности очищенного масла - поглощение остатков связанных молекул газов и органических кислот на адсорбционном фильтре.

Указанный единый технический результат при осуществлении группы изобретений по объекту-способу достигается тем, что в известном способе регенерации отработанных промышленных масел путем ступенчатого фильтрования через фильтроматериалы, имеющие различную степень фильтрования, с последующей ультрафильтрацией после фильтра предварительной очистки масло впрыскивают под давлением в емкость-дегазатор, в которой предварительно создают вакуум и обрабатывают им масло до появления кавитационных пузырьков, а образующиеся при этом пары и газы отводят в конденсатор-отделитель паров, затем масло возвращают с выхода на вход емкости-дегазатора, далее проводят ультрафильтрацию и удаляют при этом химически связанные молекулы газов и низкомолекулярные органические кислоты.

Указанный технический результат по пункту а) достигается тем, что масло впрыскивают под давлением в емкость-дегазатор, в которой предварительно создают вакуум и обрабатывают им масло до появления кавитационных пузырьков, а образующиеся при этом пары и газы отводят через конденсатор-отделитель паров в атмосферу, затем дегазированное масло возвращают с выхода на вход емкости-дегазатора, что приводит к уменьшению общего влаго- и газосодержания растворенных в масле газов и посторонних жидкостей.

Указанный технический результат по пункту б) достигается тем, что масло после ультрафильтрации на фильтре тонкой очистки подают на адсорбционный фильтр, где удаляют остатки химически связанных молекул газов и органических кислот и, как следствие, уменьшается кислотность масла.

Указанный единый технический результат при осуществлении группы изобретений по объекту-устройству достигается следующим образом: в известном устройстве-установке для регенерации отработанных промышленных масел, включающей входной масляный насос, соединенный с фильтром предварительной очистки и вентилем, а также устройство ультрафильтрации, особенность заключается в том, что она снабжена емкостью-дегазатором с входным и выходными патрубками, дополнительно выходным масляным и вакуумным насосами, входным и выходным обратными клапанами, распределителем и конденсатором-отделителем паров, причем входной патрубок емкости-дегазатора подключен к входному масляному насосу через входной обратный клапан, при этом первый выходной патрубок емкости-дегазатора подключен к входному патрубку через выходной масляный насос, распределитель, и к выходному обратному клапану через выходной масляный насос, распределитель, устройство ультрафильтрации, а второй выходной патрубок емкости-дегазатора подключен к вакуумному насосу через конденсатор-отделитель паров.

Кроме того, особенность установки заключается в том, что распределитель выполнен в виде коммутационного L-образного вентиля, а устройство ультрафильтрации выполнено в виде последовательно соединенных фильтра тонкой очистки и адсорбционного фильтра, а также введена емкость подачи присадок, выход которой подключен к выходу обратного клапана.

Указанный единый технический результат при осуществлении группы изобретений по объекту-устройству достигается тем, что по пункту:

а) введены емкость-дегазатор с входным и выходными патрубками, коммутационным вентилем, выходным масляным насосом, вакуумным насосом и конденсатором-отделителем паров. Процесс снижения общего влаго- и газосодержания происходит в емкости-дегазаторе, где образуется паромасляный туман, в котором масло находится в жидкой фазе и стекает в емкость, заполняя ее для более глубокой дегазации, масло выходным масляным насосом через распределительно- коммутационный L-образный вентиль возвращается в емкость-дегазатор, или подается на фильтр тонкой очистки, а растворенные в масле газы и посторонние жидкости откачиваются вакуумным насосом через конденсатор-отделитель паров в атмосферу.

Входной патрубок емкости-дегазатора подключен через входной обратный клапан к входному масляному насосу, который соединен с фильтром предварительной очистки и входным вентилем. Процесс ультрафильтрации осуществляется путем подачи масла под давлением 15 кг/см2 к фильтру тонкой очистки и адсорбционному фильтру, подключением которого достигается технический результат по пункту б).

Заявленная совокупность признаков как ограничительных, так и отличительных, обеспечивает создание мобильной высокопроизводительной установки для регенерации отработанных промышленных масел, позволяющей обрабатывать как малые, так и большие объемы масла в автоматическом режиме и обеспечивающей: всасывание масла из цистерны или маслонаполненного оборудования, его очистку и последующую заливку в оборудование без непосредственного участия обслуживающего персонала.

Заявленная группа изобретений соответствует требованию единства изобретения, поскольку группа разнообъектных изобретений образует единый изобретательский замысел, причем один из заявленных объектов группы - устройство предназначено для осуществления другого заявленного объекта группы-способа: "Способ регенерации отработанных промышленных масел и установка для его осуществления", при этом оба объекта группы изобретений направлены на решение одной и той же задачи с получением единого технического результата.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации и выявление источников, содержащих сведения об аналогах заявленной группы изобретений, как для объекта-способа, так и для объекта-устройства, позволил установить, что заявитель не обнаружил аналога, как для способа, так и для устройства, которому присущи признаки, идентичные всем признакам, содержащимся в предложенной заявителем формуле изобретения, включая характеристику назначения.

Определение из перечня выявленных аналогов-прототипов, как для способа, так и для устройства, наиболее близких по совокупности признаков, позволило выявить совокупность существенных по отношению к усматриваемому заявителем техническому результату отличительных признаков для каждого из заявленных объектов группы, изложенных в формуле изобретения.

Следовательно, каждый из объектов группы изобретений соответствует условию "новизна".

Для проверки соответствия каждого объекта заявленной группы изобретений условию "изобретательский уровень" заявитель провел дополнительный поиск известных решений с целью выявить признаки, совпадающие с отличительными от выбранных прототипов признаками для каждого объекта заявленной группы изобретений. В результате поиска не было выявлено решений из уровня техники, совпадающие со всеми отличительными признаками изобретения. Каждый объект заявленной группы изобретений не вытекает для специалиста явным образом из известного уровня техники, поскольку из уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками каждого из объектов заявленной группы изобретений преобразований на достижение указанного технического результата. Следовательно, каждый из объектов заявленной группы изобретений соответствует условию "изобретательский уровень".

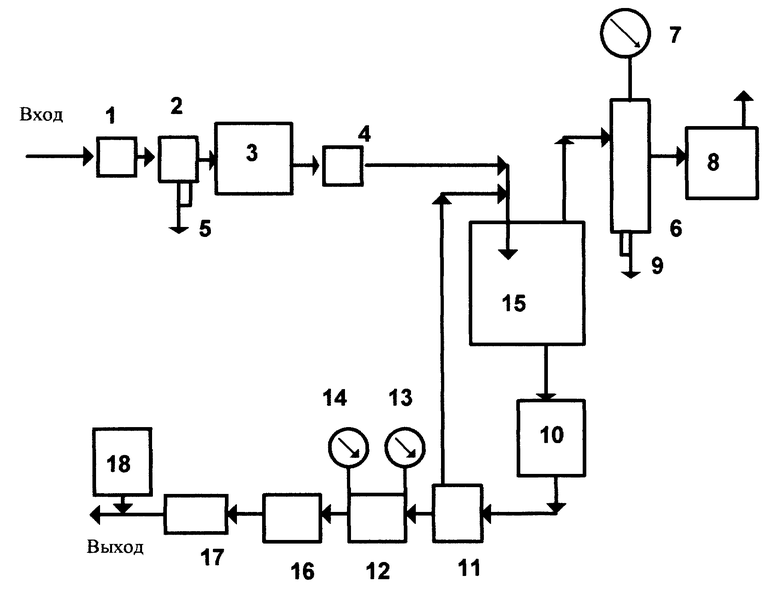

На чертеже представлена принципиальная схема установки для регенерации промышленных масел.

Установка для регенерации минеральных масел содержит входной вентиль 1, входной фильтр предварительной очистки (100 мкм), самоочищающийся 2, входной масляный насос 3, входной обратный клапан 4, предохраняющий сброс масла во входную магистраль при включении режима "внутренней рециркуляции", пробка 5 для слива отфильтрованного отстоя из входного фильтра предварительной очистки (100 мкм) 2, конденсатор-отделитель масляных паров 6, вакуумметр 7, вакуумный насос 8, пробка 9 для слива отфильтрованного отстоя масла из конденсатора-отделителя масляных паров 6, выходной масляный насос 10, откачивающий из емкости дегазированное масло, коммутационный вентиль 11 (L-образный), выходной фильтр тонкой очистки (1 мкм) 12, манометр 13, показывающий давление на входе фильтра 12, манометр 14, показывающий давление на выходе фильтра 12, емкость- дегазатор 15, из которого вакуумный насос 8 откачивает газы, а вакуумметр 7 показывает величину разрежения в вакуумной магистрали, адсорбционный фильтр 16 (регенерируемый), выходной обратный клапан 17, предохраняющий установку от обратного потока масла при выключении выходного масляного насоса 10, емкость для ввода присадок 18.

Заявленный способ заключается в том, что масло после фильтра предварительной очистки (более 100 мкм) впрыскивают под давлением от 2-6 кг/см2 в емкость-дегазатор, в которой предварительно создают вакуум величиной 1•10-2 Па и обрабатывают им масло до появления кавитационных пузырьков, масло, распылясь в емкости-дегазаторе находится в виде паромасляного тумана, где масло существует в жидкой фазе и стекает в емкость-дегазатор, заполняя ее, а растворенные в масле газы и посторонние жидкости, находящиеся в паровой фазе, откачиваются вакуумным насосом через конденсатор-отделитель паров в атмосферу, при этом удаляются из масла вода, посторонние жидкости и растворенные газы, затем, при необходимости, масло возвращают с выхода на вход емкости-дегазатора для более глубокой вакуумной обработки, в емкости-дегазаторе масло при обработке находится под вакуумной "шапкой", далее проводят ультрафильтрацию на фильтре тонкой очистки от механических примесей (более 1 мкм) при давлении 15 кг/см2 и удаляют химически связанные молекулы газов и низкомолекулярные органические кислоты на адсорбционном фильтре при давлении 10-15 кг/см2 и скорости потока 15 л/мин.

Сведения, подтверждающие возможность осуществления каждого объекта заявленной группы изобретений с получением указанного технического результата, можно привести на примере работы установки по очистке трансформаторного масла, находящегося в высоковольтном понижающем трансформаторе.

Установка работает следующим образом.

С помощью гибких резиновых шлангов вход установки соединяется с выходным патрубком трансформатора, а выход установки с входным патрубком трансформатора. Создается замкнутая гидравлическая система "трансформатор-установка-трансформатор", режим так называемой "внешней циркуляции" (описан ниже).

Коммутационный вентиль 11 дает возможность переключать режимы эксплуатации установки:

1-й режим - подача масла выходным масляным насосом 10 на вход в емкость-дегазатор 15, "внутренняя рециркуляция";

2-й режим - подача масла выходным масляным насосом 10 через фильтр тонкой очистки 12, адсорбционный фильтр (регенерируемый) 16, обратный клапан 17 в маслонаполненное оборудование "внешняя циркуляция".

Открываем входной вентиль 1, а коммутационный вентиль 11 включаем во 2-й режим "внешняя циркуляция". Установка начинает работать в автоматическом режиме.

Включается вакуумный насос 8, который в течение 10 минут до начала обработки масла в емкости-дегазаторе 15 создает вакуумное разрежение с величиной 1•10-2 Па и далее продолжает работать в течение всего времени работы установки.

Включается входной масляный насос 3 и начинается всасывание масла из трансформатора через фильтр предварительной очистки 2, далее под давлением порядка 2-6 кг/см2, масло распыляется в емкости-дегазаторе 15 в виде паромасляного тумана, в котором масло находится в жидкой фазе и стекает в емкость-дегазатор, заполняя ее, а растворенные в масле газы и посторонние жидкости, находящиеся в паровой фазе, откачиваются вакуумным насосом 8 через конденсатор-отделитель паров 6 в атмосферу.

Когда вакуумная емкость-дегазатор 15 заполнится маслом полностью (120 литров), входной масляный насос 3 выключается и масло некоторое время, в зависимости от качества масла, (2-10 мин), которое можно регулировать, находится под вакуумной "шапкой", кавитационные пузырьки-пары растворенных газов и посторонних жидкостей, продолжают выходить из масла и отсасываются вакуумным насосом 8.

После этой временной выдержки включается выходной масляный насос 10, который откачивает дегазированное масло из емкости-дегазатора 15 и под давлением порядка 15 кг/см2 подает на фильтр тонкой очистки 12, где задерживаются механические примеси размером более 1 мкм, далее на адсорбционный фильтр 16, где удаляются химически связанные молекулы газов и органических кислот, что приводит к снижению величины кислотного числа масла.

Как только из емкости-дегазатора 15 выходным масляным насосом 10 будет выкачано все масло, включается входной масляный насос 3 и происходит очередное заполнение емкости-дегазатора 15 маслом, при этом одновременно выключается выходной масляный насос 10. Таким образом, масло поступает на очистку порциями по 120 литров и уже очищенное заливается в оборудование, например трансформатор. В этом и заключается автоматизированная обработка масла, которая позволяет очищать большие объемы масла продолжительное время без участия персонала.

Контроль засоренности сменного фильтроэлемента фильтра тонкой очистки 12 осуществляется по разнице показаний манометров давлений на входе фильтра 13 и на его выходе 14. Рекомендуемое разработчиком фильтроэлементов значение перепада давления на фильтре тонкой очистки не более 3 кг/см2 до смены фильтроэлемента. При необходимости на выходе установки в масло вводят присадки из емкости присадок 18. В установке предусмотрены пробка 5 для слива отфильтрованного отстоя из входного фильтра предварительной очистки (100 мкм) 2 и пробка 9 для слива отфильтрованного отстоя масла из конденсатора-отделителя масляных паров 6, что исключает снятие и промывку этих устройств.

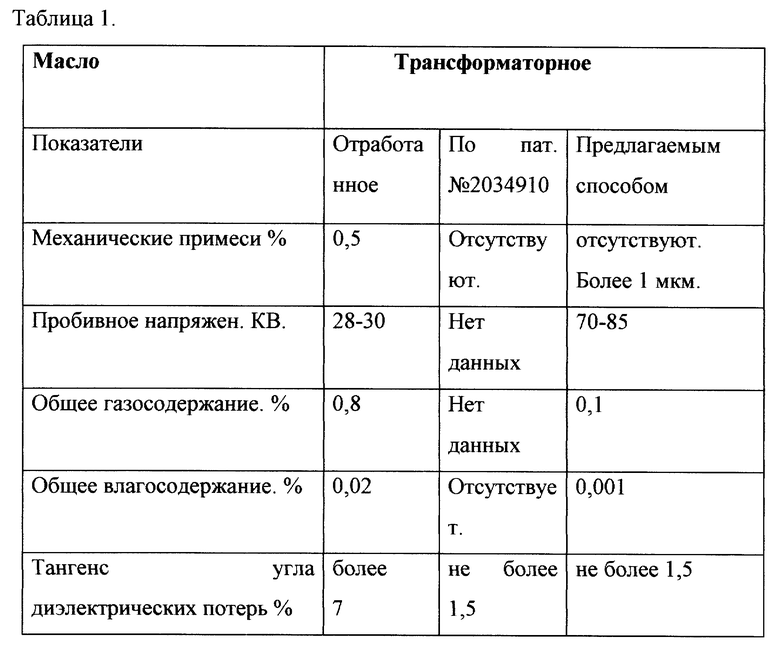

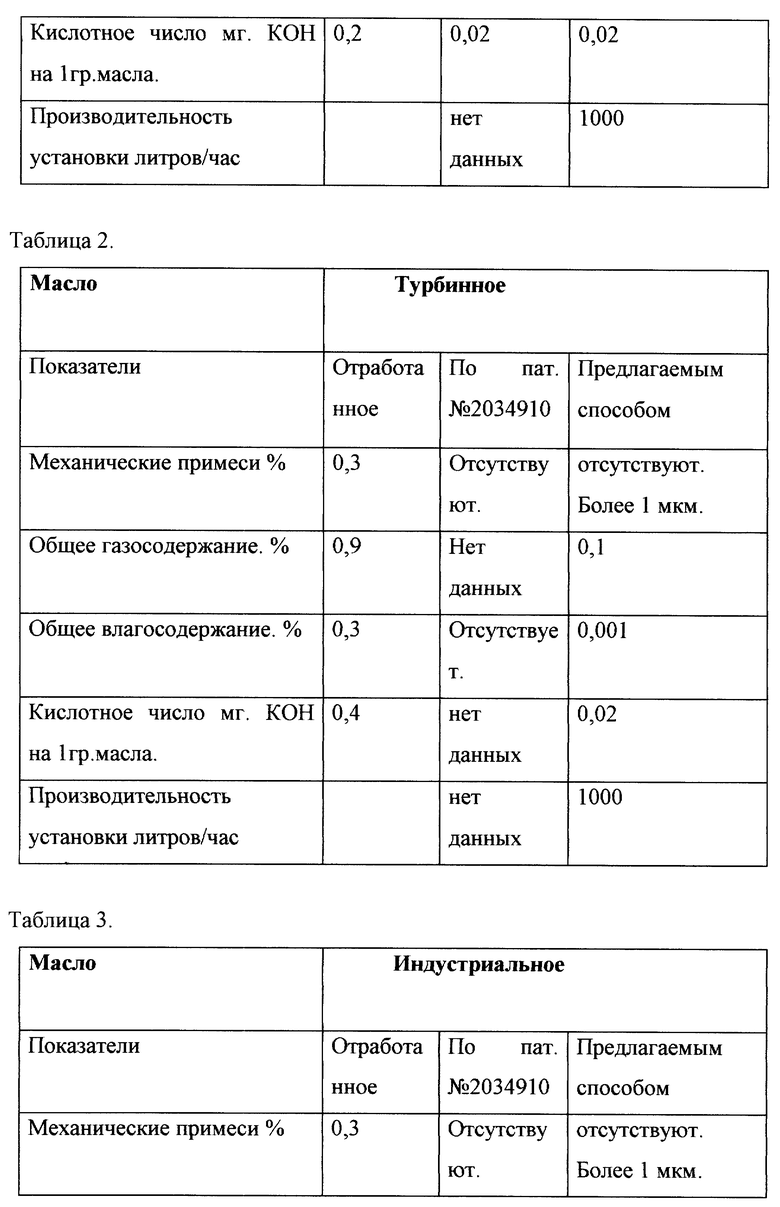

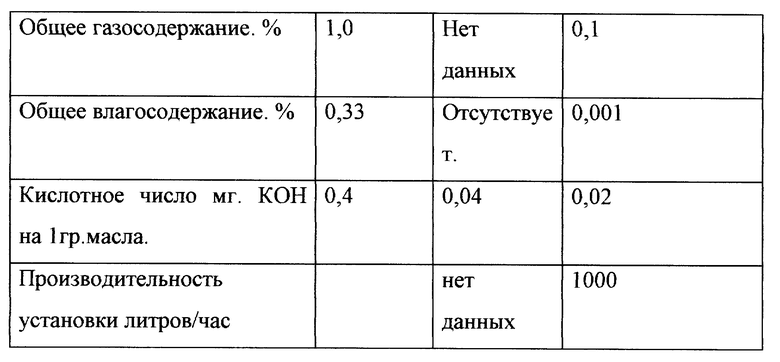

Физико-химические показатели регенерации отработанных промышленных масел заявленным способом и на предлагаемой установке для его осуществления представлены, согласно действующим ГОСТ, в табл. 1 - 3.

Из анализа изобретательского уровня можно сделать следующие выводы:

Применение предлагаемого способа и устройства обеспечивает, по сравнению с известными способами и устройствами, следующие преимущества:

- более полное удаление механических примесей из промышленных масел;

- полное удаление воды и посторонних жидкостей, в том числе низкомолекулярных органических кислот;

- полное удаление растворенных и молекулярно связанных газов;

- сохранение присадок и возможность их ввода в масло;

- отсутствие экологических нарушений при работе установки;

- обеспечение взрыво- и пожаробезопасности установки;

- экономия масла за счет многократного использования регенерируемого масла в промышленности;

- процесс очистки осуществляется автоматически без участия обслуживающего персонала;

- достижение принципа малоотходной технологии и экологической безопасности.

Ожидаемый технико-экономический эффект от использования изобретения состоит в возможности повторного и неоднократного использования регенерируемого масла, увеличении срока использования масла и снижении затрат на очистку масла в промышленности, в возможности обрабатывать масло на установке непосредственно из оборудования по малоотходной технологии и в экологической безопасности процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ПРОМЫШЛЕННЫХ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2186095C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МАСЕЛ | 2021 |

|

RU2782924C1 |

| Устройство глубокой очистки, регенерации и восстановления индустриальных, энергетических масел и смазочно-охлаждающей жидкости | 2023 |

|

RU2820244C1 |

| УСТАНОВКА ДЛЯ ФИЛЬТРАЦИИ ЖИДКОСТИ | 2002 |

|

RU2217215C1 |

| УСТАНОВКА ДЛЯ ЭКСПЛУАТАЦИИ НАЛИВНЫХ ЕМКОСТЕЙ ДЛЯ ЛЕГКОЛЕТУЧИХ ОРГАНИЧЕСКИХ СОЕДИНЕНИЙ | 1997 |

|

RU2117614C1 |

| Устройство электростатической очистки и регенерации диэлектрических жидкостей | 2020 |

|

RU2751938C1 |

| Способ переработки отработанных технических жидкостей и масел | 2023 |

|

RU2805550C1 |

| ДВИГАТЕЛЬ ВНУТРЕННЕГО СГОРАНИЯ | 2000 |

|

RU2200857C2 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ВРЕДНЫХ ПРИМЕСЕЙ, СОДЕРЖАЩИХ КАДМИЙ | 2002 |

|

RU2206522C1 |

| СПОСОБ РЕГЕНЕРАЦИИ МАСЕЛ | 2004 |

|

RU2266316C1 |

Изобретения предназначены для регенерации отработанных промышленных масел, в частности для очистки и регенерации трансформаторных, турбинных и моторных масел. Заявленный способ и установка для его осуществления проводят очистку масла по технологии: масло после фильтра предварительной очистки впрыскивают под давлением от 2-6 кг/см2 в емкость-дегазатор, в которой предварительно создают вакуум величиной 1х10-2 Па и обрабатывают им масло. Масло, распыляясь в емкости-дегазаторе, находится в виде паромасляного тумана, где масло существует в жидкой фазе, а растворенные в масле газы и посторонние жидкости находятся в паровой фазе и откачиваются вакуумным насосом в атмосферу, затем, при необходимости, масло возвращают с выхода на вход емкости-дегазатора, в емкости-дегазаторе масло при обработке находится под вакуумной "шапкой", далее проводят ультрафильтрацию на фильтре тонкой очистки и удаляют химически связанные молекулы газов и низкомолекулярные органические кислоты на адсорбционном фильтре при давлении 15 кг/см2 и скорости потока 15 л/мин. В изобретении обеспечивается повышение качества очистки масел. 2 с. и 2 з.п.ф-лы, 1 ил., 3 табл.

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2034910C1 |

| RU 2055863 C1, 10.03.1996 | |||

| US 4784751 A, 15.11.1988 | |||

| US 4846967 A, 11.07.1989 | |||

| Способ отделения воды от масла и устройство для его осуществления | 1986 |

|

SU1502043A1 |

| Дегазатор вакуумный | 1974 |

|

SU643621A1 |

Авторы

Даты

1999-12-20—Публикация

1999-04-12—Подача