Изобретение относится к установкам для очистки и сохранения жидких изолирующих материалов и может быть использовано для сушки и дегазации трансформаторного масла.

Цель изобретения - повышение качества очистки масла при одновременном упрощении конструкции установки.

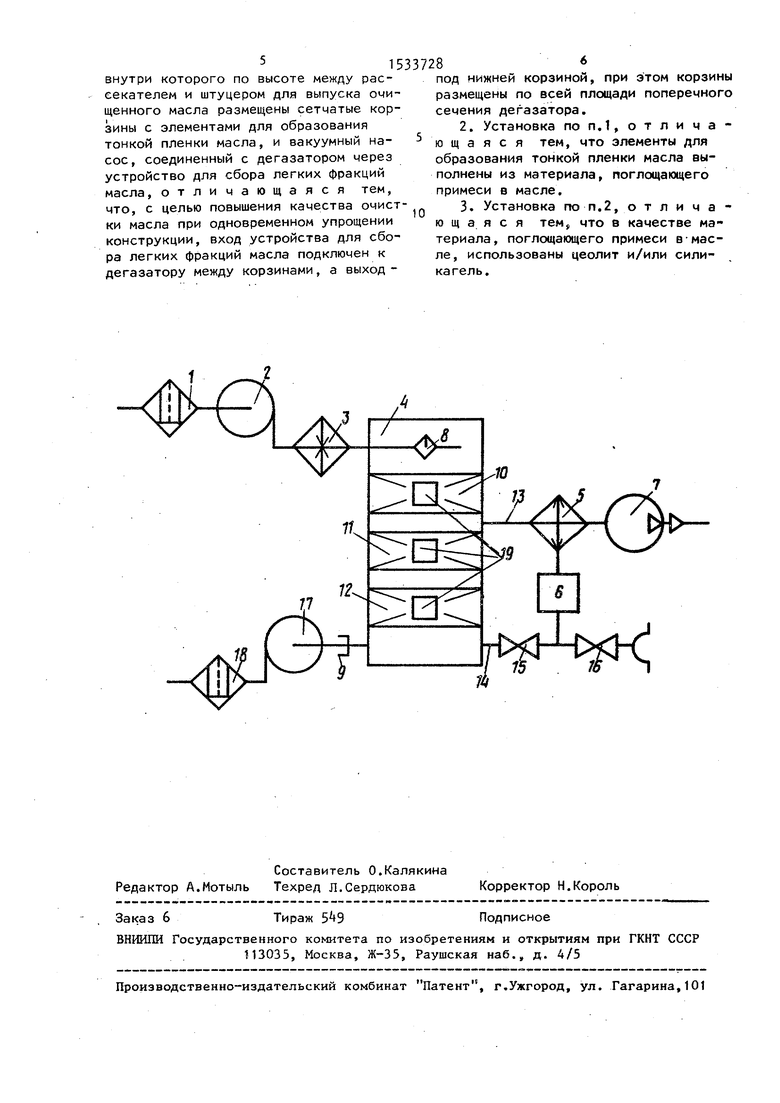

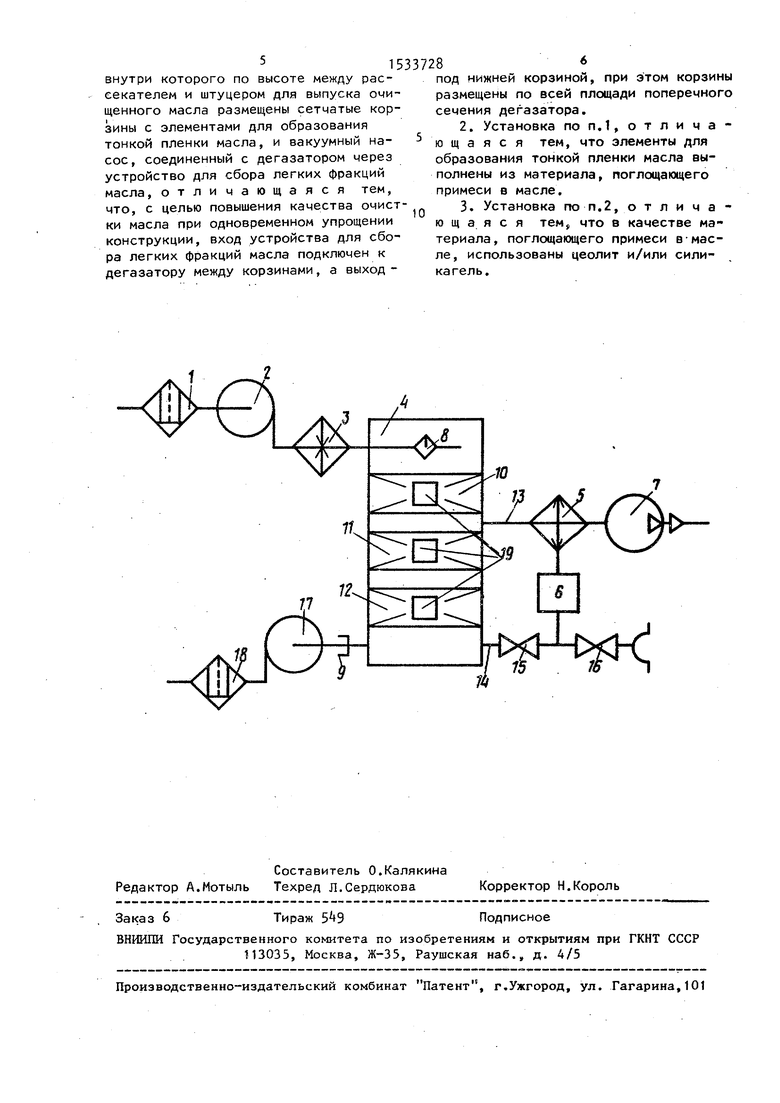

На чертеже представлена схема установки для очистки трансформаторных масел.

Установка состоит из последовательно соединенных фильтра 1 грубой очистки масла, входного маслонасоса 2, маслонагревателя 3, дегазатора , устройства для сбора легких фракций

масла, включающего охладитель 5 с накопителем 6 легких фракций масла, и вакуумного насоса 7. Внутри дегазатора установлен соединенный с маслонагревателем 3 рассекатель 8,- а между рассекателем 8 и штуцером 9. для выпуска очищенного масла из дегазатора 4 размещены сетчатые корзины 10-12, заполненные элементами для образования тонкой пленки масла. Элементы выполнены из материала, поглощающего примеси в масле, типа цеолита или силикагеля. Сетчатые корзины 10-12 размещены по всей площади поперечного сечения дегазатора Ц, Количество корзин 10-12 выбирается из

условия обеспечения требований к качеству очистки. Вход 13 охладителя 5 устройства для сбора легких фракций масла подключен к дегазатору между корзинами например, 10 и И, а выход 1k накопителя 6 устройства для сбора легких фракций масла - под нижней корзиной, в частности корзиной 12. Накопитель 6 соединен с дегазатором k через вентиль 15 и с атмосферой через вентиль 16.

Дегазатор k соединен с емкостью для складирования очищенного масла (не показана) через выходной насос 17 и фильтр 18 тонкой очистки. В каждой из сетчатых корзин 10-12 встроены нагреватели 19 для прокаливания адсорбентов после насыщения их водой с целью восстановления их адсорбирующих свойств.

Установка может работать в одном из следующих режимов: дега зации и осушки, осушки и регенерации, осушки и регенерации.

В режиме дегазации и осушки установка работает следующим образом.

Трансформаторное масло, подлежащее очистке, через фильтр 1 грубой очистки маслонасосом 2 подается в маслонагреватель 3 где подогревается до температуры 300-320 К. Далее масло поступает в дегазатор /, в котором вакуумный насос 7 создает остаточное давление не более 5 мм рт.ст. (650 . Па). Рассекателем 8 масло разбрызгивается на цеолиты корзины 10, стекает по их поверхности и падает на цеолиты корзин 11, 12. При этом пары воды адсорбируются на цеолитах, а газовая смесь с легкими фракциями масла отсасывается вакуумным насосом 7 в устройство для сбора легких фракций масла. При этом легкие фракции масла, поступая через вход 13 устройства, конденсируются на поверхности охладителя 5 и стекают в накопитель 6. По заполнению накопителя 6 открывают вентиль 15, масло через выход устройства возвращается в дегазатор I) в поток поступающего из нижней корзины 12, очищенного масла. Далее масло выходит через штуцер 9 и насосом 17,подается на фильтр 18 тонкой очистки, а затем в емкость для складирования.

Очищенное масло имеет влагосодер- жание 2-2,5 г на 1 т масла и газосодержание 0,06% (по объему). В режиме

осушки масла вакуумный насос 7 включается и, следовательно, выключается охладитель 5 с накопителем 6.

Подогретое в маслонагревателе 3 до температуры 300-320 К масло поступает в дегазатор k, где разбрызгивается рассекателем 8 на цеолиты корзины 10, стекает по их поверхности

и попадает на цеолиты корзин 11, 12. При этом пары воды адсорбируются на цеолитах. Осушенное масло насосом 17 из дегазатора подается на фильтр 18 тонкой очистки, а затем в емкость

5 для складирования. Осушенное масло имеет влагосодержание 2-2,5 г на 1 т масла.

В режиме регенерации установка работает так же, как и в режиме

0 осушки. При этом корзины 10-12 заполняются адсорбером-силикагелем. В режиме осушки и регенерации установка работает так же, как и в оежиме осушки. При этом корзины 10-12

5 заполняются соответствующими адсорбентами (цеолитом и силикагелем).

При потере адсорбентами адсорбирующих свойств вследствие насыщения их влагой и/или продуктами старения

0 и разложения (перед очередной вакуумной обработкой масла) эти свойства восстанавливаются прокаливанием адсорбента нагревателями 19. Прокаливание сопровождается вакуумировани5 ем, температура прокаливания составляет 200-250°С.

Подключение выхода устройства для сбора легких фракций масла под нижней корзиной обеспечивает поступлеQ ние легких фракций в уже прошедшее очистку масло и исключает возможность повторного удаления из дегазатора этих фракций вакуумным агрегатом.

Выполнение элементов для образо5

вания тонкой пленки масла из материала, поглощающего примеси в масле, например цеолита и/или силикагеля, позволяет осуществлять очистку масла непосредственно в дегазаторе.

Предлагаемое конструктивное выполнение установки позволяет повысить качество очистки масла и упростить ее конструкцию.

Формула изобретения

1. Установка для очистки трансформаторных масел, включающая дегазатор,

внутри которого по высоте между рассекателем и штуцером для выпуска очищенного масла размещены сетчатые корзины с элементами для образования тонкой пленки масла, и вакуумный насос, соединенный с дегазатором через устройство для сбора легких фракций масла, отличающаяся тем, что, с целью повышения качества очистки масла при одновременном упрощении конструкции, вход устройства для сбора легких фракций масла подключен к дегазатору между корзинами, а выход

под нижней корзиной, при этом корзины размещены по всей площади поперечного сечения дегазатора.

2.Установка поп.1,отлича- ю щ а я с я тем, что элементы для образования тонкой пленки масла выполнены из материала, поглощающего примеси в масле.

3.Установка поп.2, отличающая с я тем9 что в качестве материала, поглощающего примеси в масле, использованы цеолит и/или сили- кагель.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОЧИСТКИ ТРАНСФОРМАТОРНЫХ МАСЕЛ | 1972 |

|

SU418517A1 |

| Установка для очистки трансформаторного масла | 1989 |

|

SU1684322A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ТРАНСФОРМАТОРНЫХ МАСЕЛ | 2010 |

|

RU2433165C1 |

| Устройство глубокой очистки, регенерации и восстановления индустриальных, энергетических масел и смазочно-охлаждающей жидкости | 2023 |

|

RU2820244C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ТРАНСФОРМАТОРНЫХ МАСЕЛ | 2008 |

|

RU2394878C1 |

| СПОСОБ ДЕГАЗАЦИИ ЖИДКИХ МАСЕЛ И СЕПАРИРУЮЩИЙ УЗЕЛ | 1996 |

|

RU2096065C1 |

| УСТАНОВКА АДСОРБЦИОННОЙ ОСУШКИ ЖИДКИХ МЕРКАПТАНОВ | 2013 |

|

RU2569351C2 |

| Способ регенерации синтетических цеолитов, отработанных в процессе осушки трансформаторного масла | 1990 |

|

SU1754202A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ПРОМЫШЛЕННЫХ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2142980C1 |

| СПОСОБ ОЧИСТКИ УГЛЕВОДОРОДНЫХ ГАЗОВ ОТ ПРИМЕСЕЙ | 2017 |

|

RU2683083C1 |

Изобретение относится к установкам для очистки и сохранения жидких изолирующих материалов и может быть использовано для сушки и дегазации трансформаторного масла. Целью изобретения является повышение качества очистки масла при одновременном упрощении конструкции. Установка для очистки трансформаторных масел включает дегазатор, внутри которого между рассекателем и штуцером для выпуска очищенного масла размещены сетчатые корзины с элементами для образования тонкой пленки масла, и вакуумный насос, соединенный с дегазатором через устройство для сбора легких фракций масла. Вход устройства для сбора легких фракций масла подключен к дегазатору между корзинами, размещенными по всей площади поперечного сечения дегазатора, а выход - под нижней корзиной. Элементы для образования тонкой пленки масла выполнены из материала, поглощающего примеси в масле. В качестве материала, поглощающего примеси в масле, использован цеолит и/или силикагель. 2 з.п.ф-лы, 1 ил.

| Установка для очистки трансформаторных масел | 1977 |

|

SU631523A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ( УСТАНОВКА ДЛЯ ОЧИСТКИ ТРАНСФОРМАТОРНЫХ МАСЕЛ | |||

Авторы

Даты

1990-01-07—Публикация

1988-04-25—Подача