Область техники, к которой относится изобретение

Изобретение относится к области машиностроения, а именно для глубокой очистки, регенерации и восстановления индустриальных и энергетических масел, смазочно-охлаждающая жидкость (далее - СОЖ) на местах их эксплуатации и хранения. Например, на газоперекачивающих агрегатах компрессорных станций, маслохозяйствах производственных предприятий, на турбогенераторах ТЭЦ.

Уровень техники

Из уровня техники известна установка для очистки и регенерации отработанных промышленных масел, содержащая входной вентиль, входной фильтр предварительной очистки, а также выходной обратный клапан, емкость-дегазатор с входным и выходными патрубками, при этом первый выходной патрубок емкости-дегазатора подключен к выходному обратному клапану через выходной масляный насос, распределитель, устройство ультрафильтрации, а второй выходной патрубок подключен к вакуум-насосу через конденсатор-отделитель паров, при этом установка дополнительно снабжена циркуляционным насосом, промежуточным фильтром тонкой очистки, регулятором уровня, второй емкостью-дегазатором с входными и выходными патрубками, в которой один из выходных патрубков подключен к входным патрубкам этой же емкости-дегазатора и первой емкости-дегазатора через циркуляционный насос и промежуточный фильтр тонкой очистки, а другой выходной патрубок соединен с вакуум-насосом через конденсатор-отделитель паров, при этом ее другой входной патрубок соединен с входным вентилем через фильтр предварительной очистки и регулятор уровня, причем выходной патрубок первой емкости-дегазатора соединен с входными патрубками этой же и второй емкостей-дегазаторов через выходной масляный насос, распределитель и промежуточный фильтр тонкой очистки, при этом обе емкости-дегазаторы снабжены внешними подогревателями и устройствами акустических колебаний (RU 2186095 С1, опубл. 27.07.2002), известна установка регенерации отработанных промышленных масел, содержащая вакуумный дегазатор, с маслоподогревателем (реферат).

Из документа US 4396504, опубл. 02.08.1983 известна мобильная установка очистки отработанного масло, содержащая аппарат для очистки отработанного масла, состоящий из гидравлически связанных основных компонентов. На одном конце шасси установленобогреватель вертикальной цилиндрической формы, работающий на дизельном топливе. Воздуходувка подает большой объем воздуха под давлением в цилиндрическую топку, где топливно-воздушная смесь воспламеняется и подается тангенциально в основание центральной камеры внутри нагревателя, где продукты сгорания следуют по винтовой траектории внутри центральной камеры теплообмена. Отработанное масло подается противотоком по второй винтовой траектории через кольцевую камеру, отделенную цилиндрической металлической теплопроводной стенкой от камеры, несущей продукты сгорания. Нагретое отработанное масло подается из нагревателя в сепаратор твердых частиц вибрационного стола или шейкер, установленный на противоположном конце шасси прицепа от нагревателя, где твердые частицы отделяются от нагретого отработанного масла. Удлиненный бак водомасляного сепаратора занимает большую часть шасси прицепа и расположен между нагревателем и сепаратором твердых частиц. Отработанное масло с удаленными твердыми частицами самотеком сбрасывается в первый входной отсек масло водяного сепаратора. Вертикальные поперечные стенки внутри резервуара сепаратора образуют переливы уменьшающейся высоты, чтобы обеспечить отделение воды от масла до того, как масло потечет в последний отсек, удаленный от сепаратора твердых частиц. Вода, скапливающаяся в отсеках бака-сепаратора, по параллельным питающим патрубкам подается в общий коллектор.

Из документа DE 19639488 А1, опубл. 09.04.1998, известна установка очистки масла, содержащая емкость с отработанным маслом, с нагревателем из которой нагретое масло подается в сепаратор. Установка содержит расходомер, возвратный трубопровод с насосом.

Наиболее близким аналогом является мобильная станция регенерации и восстановления турбинных масел, характеризующаяся тем, что расположена на мобильной колесной платформе, выполненной на базе грузового автомобиля, и содержит теплоизолированный корпус, в котором расположены последовательно связанные трубопроводом: емкость грязного эксплуатационного масла, маслоподогреватель, устройство гравитационной очистки масла, снабженное насосом, емкость чистого эксплуатационного масла, емкость масла для адсорбции, блок с адсорбентами, емкость масла после абсорбции и емкость для ввода присадок (RU 2618525, опубл. 04.05.2017).

Раскрытие сущности изобретения

Заявленное изобретение направлено на решение технической проблемы улучшить качество очистки масла, расширить область применения, повысить экономическую эффективность путем включения дополнительных блоков очистки и комбинирования схем.

Технический результат, на который направлено изобретение заключается в получении глубоко очищенного масла и СОЖ, за счет дополнительных блоков очистки, таких как блок циркуляционной очистки и блок термовакуумной очистки, а также комбинации последовательных и параллельных схем очистки и регенерации.

Технический результат обеспечивается устройством глубокой очистки, регенерации и восстановления индустриальных, энергетических масел и смазочно-охлаждающей жидкости, содержащее теплоизолированный корпус, в котором расположены емкость грязного масла, входные фильтры грубой очистки, блоки очистки, блок регенерации, блок ввода присадок, блок фильтров тонкой очистки, емкость чистого масла, и связаны между собой посредством трубопроводов, содержащих комплект запорной и регулирующей арматуры, при этом блоки очистки представляют собой: блок циркуляционной очистки, блок термогравитационной очистки, блок термовакуумной очистки, каждый из которых содержит насос подачи масла в блок, маслоподогреватель с датчиком температуры, блок фильтров тонкой очистки, причем

- блок циркуляционной очистки содержит соединенные посредством трубопровода центробежный сепаратор и ресивер приема масла из циркуляционной установки;

-блок термогравитационной очистки содержит соединенные посредством трубопровода насосы подачи, откачки остатков грязного масла и откачки чистого масла, емкость термогравитационной установки с устройствами ввода масла;

- блок термовакуумной очистки содержит соединенные посредством трубопровода вакуумную колонну с распылителем, вакуумный насос, ловушку паров и газов, насос откачки дегазированного масла в магистраль очищенного масла;

- блок регенерации содержит соединенные посредством трубопровода ресивер с маслоподогревателем и насос подачи масла в него, адсорберы с адсорбентом и насос подачи подогретого масла в адсорберы, блок фильтров тонкой очистки;

-блок ввода присадок содержит емкость и расположенное в ней размешивающее устройство.

Дополнительно в состав каждого блока входит, пульт управления и счетчик чистого масла.

В частных случая реализации блок фильтров тонкой очистки содержит кран отбора проб для замера показателей чистоты масла.

Емкость термогравитационной установки содержит зоны для сбора грязного масла с механическими примесями и водой, из которых посредством насоса грязное масло сливается обратно в емкость грязного масла.

В отличие от аналога, в котором только одна установка термогравитационной очистки, заявленное устройство глубокой очистки, регенерации и восстановления индустриальных, энергетических масел и СОЖ содержит три блока очистки масел: 1 блок циркуляционной очистки А, 2 - блок термогравитационной очистки Б, 3 - блок термовакуумной очистки В. За счет этого появляется возможность гравитационной очистки, вакуумной сушки, дегазации и закачки трансформаторных масел. Предусмотрена возможность последовательной очистки масла через все три блока для повышения класса чистоты либо их параллельное и одновременное использование для повышения производительности. Также предусмотрена возможность регенерации индустриальных, энергетических масел в адсорберах с последующим его восстановлением путем ввода необходимых присадок. Данное устройство является по сути мини-комплексом по очистке и регенерации индустриальных, энергетических масел и СОЖ, в котором применены наиболее эффективные способы и технологии. Позволяет значительно увеличить эксплуатационный ресурс индустриальных, энергетических масел, снизить транспортные издержки на доставку нового и утилизацию отработанного масел, что особенно актуально для удаленных предприятий и месторождений.

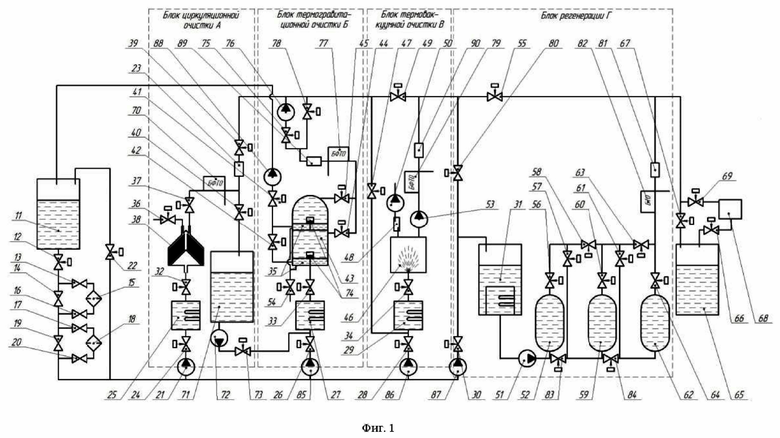

Краткое описание чертежей Устройство глубокой очистки, регенерации и восстановления индустриальных, энергетических (турбинных, трансформаторных, компрессорных) масел и СОЖ представлено на фиг. 1, где:

1, 4, 5, 8, 13, 16, 17, 20 - Кран отключения фильтра

2, 7 - Кран отключения фильтра от магистрали очищенного масла

3, 6 - Фильтр тонкой очистки

9 - Кран отбора пробы

10 - Клапан подачи очищенного масла

11 - Емкость грязного масла

12 - Клапан забора грязного масла

14, 19 - Кран отключения фильтра от магистрали грязного масла

15, 18 - Фильтр грубой очистки

21, 85, 86, 87 - Насос подачи масла

22 - Клапан слива масла из мертвых зон

23, 81, 89, 90 - Расходомер

24, 26, 28, 30 - Клапан подачи грязного масла в маслоподогреватель

25 - Маслоподогреватель с датчиком температуры

27, 29 - Маслоподогреватель с датчиком температуры

31 - Рессивер с подогревом и датчиком температуры

32 - Клапан подачи подогретого масла в сепаратор

33 - Клапан подачи подогретого масла в термогравитационную установку

34 - Клапан подачи подогретого масла в ваккуумный дегазатор

35 - Мертвые зоны термогравитационной установки

36, 54 - Клапан слива воды

37 - Клапан слива очищенного масла из сепаратора

38 - Сепаратор

39 - Клапан подачи масла из сепаратора в магистраль очищенного масла

40 - Клапан подачи масла из сепаратора в емкость

41, 42 - Клапан слива остатков масла

43 - емкость термогравитационной установки

44, 45 - Клапан подачи масла из термогравитационной установки в магистраль очищенного масла

46 - Вакуумная колонна с распылителем

47 - Клапан отключения вакуумного дегазатора от магистрали очищенного масла

48 Ловушка паров и газов

49 Клапан, направляющий масло в вакуумный дегазатор

50 - Вакуумный насос

51 - Насос подачи подогретого масла в адсорбционную установку

52, 59, 62 - Адсорбционная установка

53 - Насос откачки дегазированного масла в магистраль очищенного масла

55 - Клапан, направляющий очищенное масло в ресивер с подогревом

56, 60, 64 - Клапан отключения адсорбционной установки

57, 61 - Клапан отключения адсорбционной установки от магистрали слива масла

58, 63 - Клапан, направляющий масло в адсорбционную установку

65 - Емкость очищенного масла

66 - Клапан подачи восстановленного масла в емкость для очищенного масла

67 - Клапан слива очищенного масла в емкость

68 - Блок ввода присадок

69 - Клапан подачи очищенного масла в блок ввода присадок

70, 77, 79, 82 - Блок фильтров тонкой очистки

71 - Ресивер приема масла из циркуляционной установки

72 - Насос подачи масла в маслоподогреватель термогравитационной установки

73 - Клапан отключения подачи масла в маслоподогреватель термогравитационной установки

74 - Устройства ввода масла в емкость термогравитационной установки

75 - Клапан отключения насоса

76 - Насос откачки остатков масла

78 - Клапан направления масла в насос

80 - Клапан подачи масла в ресивер с подогревом

83, 84 - Клапан параллельного режима

88 - Насос откачки остатков грязного масла

На фиг. 2 представлен блок фильтров тонкой очистки, на фиг. 3 условное обозначение блока фильтров тонкой очистки на схеме устройства глубокой очистки, регенерации и восстановления индустриальных, энергетических (турбинных, трансформаторных, компрессорных) масел и СОЖ.

Осуществление изобретения

Устройство глубокой очистки, регенерации и восстановления индустриальных, энергетических (турбинных, трансформаторных, компрессорных) масел и СОЖ содержит теплоизолированный корпус, в котором связаны трубопроводами емкость грязного масла, фильтры грубой очистки, блок циркуляционной очистки А, блок термогравитационной очистки Б, блок термовакуумной очистки В, блок регенерации Г, блок ввода присадок 68, блоков фильтров тонкой очистки, емкость чистого масла. Блоки очистки циркуляционной А, термогравитационной Б, термовакуумной В содержат маслоподогреватель с датчиком температуры.

Блок циркуляционной очистки А содержит соединенные посредством трубопровода насос подачи 21, центробежный сепаратор 38, блок тонкой очистки 70, ресивер приема масла из циркуляционной установки 71.

Блок термогравитационной очистки Б содержит соединенные посредством трубопровода насос подачи масла 85, емкость термогравитационной установки 43 с устройствами ввода 74 масла, блок тонкой очистки 77, насос 88 откачки остатков грязного масла, насос откачки чистого масла 76.

Блок термовакуумной очистки содержит соединенные посредством трубопровода насос подачи масла 86, вакуумную колонну 46 с распылителем, вакуумный насос 50, ловушку паров и газов 48, насос откачки дегазированного масла 53 в магистраль очищенного масла, блок фильтров тонкой очистки 79.

Блок регенерации Г содержит соединенные посредством трубопровода ресивер с маслоподогревателем 31 и насос подачи масла 87 в него, адсорберы с сорбентом (52,59,62) и насос подачи масла 51 в адсорберы, блок фильтров тонкой очистки 82.

Блок ввода присадок 68 состоит из емкости и размешивающего устройства.

Также в состав каждого блока входит, пульт управления и счетчик очищенного масла.

Устройство работает следующим образом.

В зависимости от типа масла, его загрязнения и требованиям по чистоте, масло по выбранной схеме подается в блоки очистки (циркуляционной А, термогравитационной Б, термовакуумной В). При необходимости проводится регенерация масла в адсорберах 52,59,62 с последующим восстановлением в блоке ввода присадок 68.

Масло, подлежащее очистке, закачивается в емкость грязного масла 11. Далее через входные сетчатые фильтры грубой очистки 15 или 18 (работают поочередно с возможностью промывки без остановки рабочего процесса) при помощи насосов грязное масло подается в блоки очистки - циркуляционной А, термогравитационной Б, термовакумной С. В зависимости от степени загрязнения и требований по чистоте возможно применение разных схем очистки масла.

Схема 1. Очистка масла от механических примесей и воды.

Грязное масло насосом подачи 21 через клапан 24 закачивается в маслоподогреватель 25 блока циркуляционной очистки А с датчиком температуры, в котором нагревается до нужной температуры (определяется отдельно для каждого типа масла) с целью уменьшения вязкости. Далее через клапан подачи 32 поступает в сепаратор 38, в котором происходит отделение механических примесей и воды за счет центробежных сил при оборотах около 6000 об/мин. Затем масло проходит через блок сетчатых фильтров тонкой очистки 70 (тонкость фильтрования 5 микрон). Через кран отбора проб 9, входящего в конструкцию блока фильтров, производится замер показателей чистоты масла. Если очищенное масло соответствует требования по чистоте, то через расходомер 23 и клапан 39 сливается в емкость чистого масла 65. В случае необходимости дополнительной очистки, масло из блока циркуляционной очистки А через клапан 40 закачивается в ресивер 71, откуда далее с помощью насоса 72 через клапан 73 подается в маслоподогреватель 27 блока термогравитационной очистки Б. Нагретое до необходимой температуры (от 55 до 90 градусов в зависимости от марки) масло через устройства ввода 74 подается в емкость термогравитационной установки 43, разделенной на две секции для повышения производительности. За счет создания направленного ламинарного потока и резкого уменьшения скорости потока масла происходит осаждение механических примесей и водыв мертвых зонах 35. Очищенное масло за счет давления, создаваемого насосом 72, через вентиль 45, блок фильтров тонкой очистки 77 и счетчик 89 поступает в емкость чистого масла 65.

Через кран отбора проб 9 производится контроль параметров очищенного масла и при необходимости корректируются режимы работы блока термогравитационной очистки (температура нагрева масла, скорость подачи). Механические примеси и вода по мере накопления в мертвых зонах 35 через кран 54 сливаются без прерывания процесса очистки. После окончания работы грязное масло из мертвых зон 35 насосом 88 через вентили 41 и 42 сливается обратно в емкость грязного масла 11, а очищенное через вентили 44,45,75 и блок фильтров тонкой очистки 77 выкачивается насосом 76 в емкость чистого масла 65. Через вентиль 47 предусмотрено переключение потока очищенного масла в блок термовакуумной очистки В для последующей осушки и дегазации.

При помощи насоса 85 через вентиль 26 возможно осуществлять забор непосредственно из емкости грязного масла 11, обеспечивая независимую от блока А работу блока термогравитационной очистки Б.

Схема 2. Очистка трансформаторного масла от механических примесей, воды и газов.

Для очистки трансформаторного масла от механических примесей и воды используются блоки циркуляционной А или термогравитационной очистки Б, описанной в схеме 1. Для сушки и дегазации используется блок термовакуумной очистки (дегазатор) В. Масло, предварительно очищенное от воды и механических примесей, через клапан 47 из магистрали чистого масла через маслоподогреватель 29 и вентиль 34 подается в вакуумную колонну 46. За счет создаваемого насосом 50 вакуума происходит удаление паров воды и газов в ловушку 48. Далее масло с помощью насоса откачки 53 через блок фильтров 79 и расходомер 90 подается в емкость чистого масла 65. Через кран отбора проб 9 проводится контроль параметров очищенного масла и при необходимости поток направляется на повторную очистку.

Схема 3. Регенерация масла.

Для удаления продуктов старения, окисления масла используется перколяционный метод - очищаемое масло пропускается через адсорбент - вещества, способных задерживать загрязняющие масло продукты на наружной поверхности гранул и на внутренней поверхности пронизывающих гранулы капилляров.

Предварительно очищенное в блоках циркуляционной А или термогравитационной очистки Б масло из ресивера 31, снабженного маслоподогревателем, насосом 51 подается в адсорберы 42,49,52, заполненные адсорбентом. Для достижения требуемых параметров почистоте возможно последовательное или параллельное подключение адсорберов в зависимости от степени загрязнения исходного масла и применяемых адсорбентов (марки и размера гранул).

Очищенное от продуктов старения, масло поступает через блок фильтров тонкой очистки 82 и расходомер 81 в емкость чистого масла 65. Отбор проб для контроля параметров производится через кран 9. Насос подачи 87 позволяет закачать масло непосредственно из емкости 11 в ресивер 31.

Схема 4. Восстановление масла - ввод присадок. Современные масла имеют в своем составе необходимые присадки - антиржавейные, деэмульгирующие, антиокислительные и т.д. В процессе эксплуатации, очистки, регенерации их количество уменьшается. Если требуется восстановить масло по этим показателям, то используется блок для ввода присадок 68. При помощи запорной арматуры 67,66,69 масло поступает в емкость, в которую добавляются необходимые присадки в нужном количестве и тщательно перемешиваются. Затем смесь поступаете общим потоком в емкость чистого масла 65.

Таким образом, заявленное устройство глубокой очистки, регенерации и восстановления индустриальных, энергетических масел и СОЖ обеспечивает глубокую очистку масла, за счет использования трех блоков очистки: циркуляционного, термогравитационного и тер мо вакуумного, а также возможности вариативного использования комбинации блоков, в зависимости от типа масла, его загрязнения и требованиям по чистоте.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОБИЛЬНАЯ СТАНЦИЯ РЕГЕНЕРАЦИИ И ВОССТАНОВЛЕНИЯ ТУРБИННЫХ МАСЕЛ | 2016 |

|

RU2618525C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ПРОМЫШЛЕННЫХ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2186095C1 |

| Установка для очистки трансформаторных и турбинных масел | 1985 |

|

SU1310424A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ПРОМЫШЛЕННЫХ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2142980C1 |

| УНИВЕРСАЛЬНАЯ УСТАНОВКА ДЛЯ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МАСЕЛ | 1992 |

|

RU2029781C1 |

| Установка для регенерации отработанных индустриальных масел | 1990 |

|

SU1830390A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ОТРАБОТАННОГО МАСЛА | 1992 |

|

RU2057166C1 |

| УСТАНОВКА ДЛЯ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ СМАЗОЧНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2232787C1 |

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ МАСЕЛ | 2021 |

|

RU2782924C1 |

| Комплексная установка по регенерации и восстановлению отработанных промышленных и транспортных масел | 2022 |

|

RU2784897C1 |

Изобретение относится к области машиностроения, а именно для глубокой очистки, регенерации и восстановления индустриальных и энергетических масел, смазочно-охлаждающей жидкости (далее - СОЖ) на местах их эксплуатации и хранения. В частности изобретение относится к устройству глубокой очистки, регенерации и восстановления индустриальных, энергетических масел и смазочно-охлаждающей жидкости, содержащему теплоизолированный корпус, в котором расположены емкость грязного масла, входные фильтры грубой очистки, блоки очистки, блок регенерации, блок ввода присадок, блок фильтров тонкой очистки, емкость чистого масла и связаны между собой посредством трубопроводов, содержащих комплект запорной и регулирующей арматуры, при этом блоки очистки представляют собой: блок циркуляционной очистки, блок термогравитационной очистки, блок термовакуумной очистки, каждый из которых содержит насос подачи масла в блок, маслоподогреватель с датчиком температуры, блок фильтров тонкой очистки. Причем блок циркуляционной очистки содержит соединенные посредством трубопровода центробежный сепаратор и ресивер приема масла из циркуляционной установки; блок термогравитационной очистки содержит соединенные посредством трубопровода насосы откачки остатков грязного масла и откачки чистого масла и емкость термогравитационной установки с устройствами ввода масла; блок термовакуумной очистки содержит соединенные посредством трубопровода вакуумную колонну с распылителем, вакуумный насос, ловушку паров и газов, насос откачки дегазированного масла в магистраль очищенного масла; блок регенерации содержит соединенные посредством трубопровода ресивер с маслоподогревателем и насос подачи масла в него, адсорберы с адсорбентом и насос подачи подогретого масла в адсорберы, блок фильтров тонкой очистки; блок ввода присадок содержит емкость и расположенное в ней размешивающее устройство. Технический результат, на который направлено изобретение, заключается в получении глубоко очищенного масла и СОЖ, за счет дополнительных блоков очистки, таких как блок циркуляционной очистки и блок термовакуумной очистки, а также комбинации последовательных и параллельных схем очистки и регенерации. 3 з.п. ф-лы, 3 ил.

1. Устройство глубокой очистки, регенерации и восстановления индустриальных, энергетических масел и смазочно-охлаждающей жидкости, содержащее теплоизолированный корпус, в котором расположены емкость грязного масла, входные фильтры грубой очистки, блоки очистки, блок регенерации, блок ввода присадок, блок фильтров тонкой очистки, емкость чистого масла и связаны между собой посредством трубопроводов, содержащих комплект запорной и регулирующей арматуры, при этом блоки очистки представляют собой: блок циркуляционной очистки, блок термогравитационной очистки, блок термовакуумной очистки, каждый из которых содержит насос подачи масла в блок, маслоподогреватель с датчиком температуры, блок фильтров тонкой очистки, причем

- блок циркуляционной очистки содержит соединенные посредством трубопровода центробежный сепаратор и ресивер приема масла из циркуляционной установки;

- блок термогравитационной очистки содержит соединенные посредством трубопровода насосы откачки остатков грязного масла и откачки чистого масла и емкость термогравитационной установки с устройствами ввода масла;

- блок термовакуумной очистки содержит соединенные посредством трубопровода вакуумную колонну с распылителем, вакуумный насос, ловушку паров и газов, насос откачки дегазированного масла в магистраль очищенного масла;

- блок регенерации содержит соединенные посредством трубопровода ресивер с маслоподогревателем и насос подачи масла в него, адсорберы с адсорбентом и насос подачи подогретого масла в адсорберы, блок фильтров тонкой очистки;

- блок ввода присадок содержит емкость и расположенное в ней размешивающее устройство.

2. Устройство по п.1, отличающееся тем, что в состав каждого блока входит пульт управления и счетчик очищенного масла.

3. Устройство по п.1, отличающееся тем, что блок фильтров тонкой очистки содержит кран отбора проб для замера показателей чистоты масла.

4. Устройство по п.1, отличающееся тем, что емкость термогравитационной установки содержит зоны для сбора грязного масла с механическими примесями и водой, из которых посредством насоса грязное масло откачивается в емкость грязного масла.

| МОБИЛЬНАЯ СТАНЦИЯ РЕГЕНЕРАЦИИ И ВОССТАНОВЛЕНИЯ ТУРБИННЫХ МАСЕЛ | 2016 |

|

RU2618525C1 |

| УСТРОЙСТВО ТЕРМОГРАВИТАЦИОННОЙ ОЧИСТКИ ТУРБИННЫХ И ТРАНСПОРТНЫХ МАСЕЛ ОТ МЕХАНИЧЕСКИХ ПРИМЕСЕЙ И ВОДЫ | 2013 |

|

RU2517180C1 |

| DE 19645945 A1, 14.05.1998 | |||

| СПОСОБ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ПРОМЫШЛЕННЫХ МАСЕЛ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2186095C1 |

| US 0004396504 A1, 02.08.1983. | |||

Авторы

Даты

2024-05-31—Публикация

2023-12-15—Подача