Изобретение относится к обработке металлов давлением и может быть использовано для изготовления и восстановления накаткой зубчатых колес с внутренними зубьями в ремонтном производстве.

Известен способ накатки внутренних зубчатых профилей, при котором одновременно с профилированием зубчатыми роликами внутренней поверхности трубной заготовки осуществляют дополнительное обжатие в неподвижной матрице ее наружной поверхности (авт.св. N 725767, кл. B 21 H 5/00, 1980).

Известный способ применим для изготовления и восстановления только крупногабаритных деталей с внутренним зацеплением типа шестерен планетарного редуктора привода колес комбайна "Колос", имеющих внутренний диаметр 270 мм. Кроме того, этот способ не применим для зубчатых колес с внутренними зубьями, имеющих сложный профиль на наружной поверхности в виде канавки и скошенных выступов.

Наиболее близким к предлагаемому является способ, при котором предварительно нагретое до 950oC изношенное зубчатое колесо, имеющее внутренний зубчатый профиль, например муфта синхронизатора коробки передач автомобиля, устанавливается на зубчатую оправку, при вращении детали и радиальном перемещении профильного валка происходит вдавливание профильных выступов валка в нерабочие поверхности колеса и вытеснение металла в зону износа.

Однако при изготовлении и восстановлении зубчатых колес с внутренними зубьями известным способом в процессе накатки при радиальном перемещении формирующего профильного валка и неподвижном положении опорных валков происходит смещение центра обкатки относительно неподвижного центра вращения детали, что приводит к искажению геометрической формы восстанавливаемой детали за счет появления эксцентриситета между осями наружной и внутренней поверхностей.

Технической задачей изобретения является повышение качества изготовления и восстановления сложнопрофильных зубчатых колес с внутренними зубьями.

Поставленная задача достигается тем, что в способе изготовления и восстановления сложнопрофильных зубчатых колес, преимущественно с внутренними зубьями, осуществляющемся путем поперечной прокатки вращающейся на оправке детали между формирующими валками с калибровкой, в процессе прокатки на наклонных нерабочих поверхностях детали формирующими валками образуют симметричные фигурные канавки в форме усеченного скошенного тора шириной и диаметром, кратными соответствующим габаритным размерам детали, и глубиной, пропорциональной объему изношенного металла, а ось вращения детали вместе с оправкой перемещают в сторону опорных валков одновременно с деформирующим валком синхронно с изменением положения оси прокатки и пропорционально глубине внедрения деформирующих выступов валков в деталь, компенсируя возникающую несоосность между наружными цилиндрическими и внутренней зубчатой обкатываемыми поверхностями, при этом для ограничения перемещения металла в торцы детали и предотвращения образования облоя на нерабочих поверхностях используют боковые ограничительные реборды, выполненные на валках, кроме того, формирующую при температуре пластической деформации и калибрующую внутренний зубчатый профиль при температуре начала кристаллизации операции совмещают по времени в едином технологическом приеме.

Наличие в предлагаемом способе изобретения доказывается тем, что существующие способы изготовления и восстановления зубчатых колес с внутренними зубьями либо не обеспечивают одновременного формирования сложного рельефа на наружной поверхности в виде канавки и фигурных выступов у деталей с малым внутренним делительным диаметром, либо приводят к несоосности и искажению правильности геометрических форм сложнопрофильных наружной и внутренней обкатываемых поверхностей.

Оригинальность предлагаемого способа заключается в перемещении оси вращения обкатываемой детали в процессе деформирования синхронно с изменением положения подвижного деформирующего валка относительно неподвижных опорных валков.

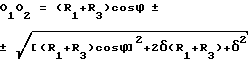

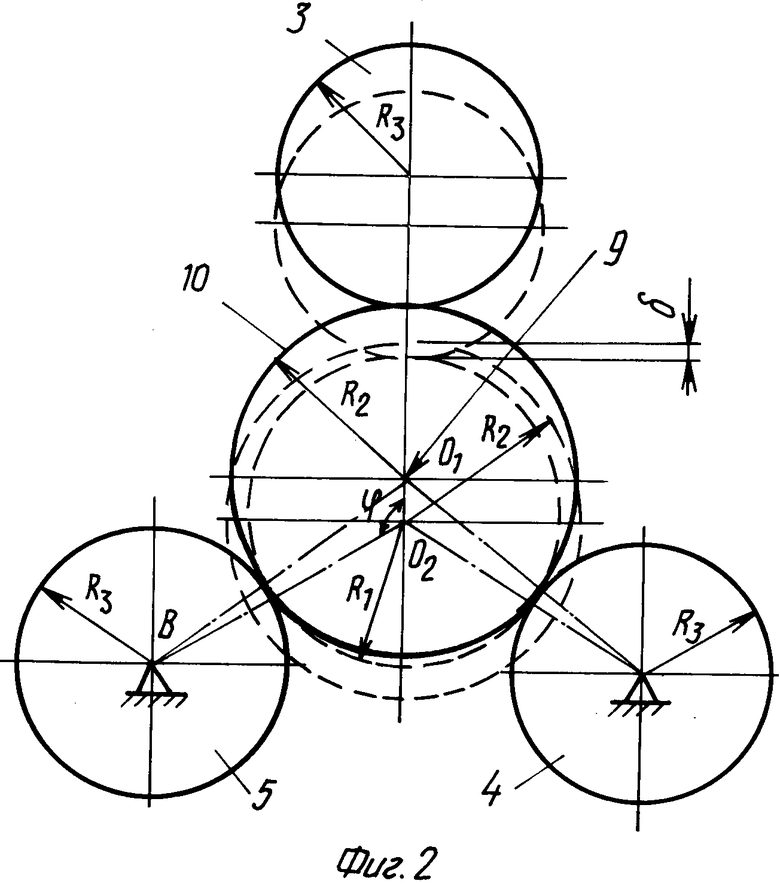

На фиг. 1 показана схема восстановления зубчатого колеса на примере муфты синхронизатора коробки передач грузового автомобиля предлагаемым способом; на фиг. 2 - схема для расчета перемещения центра оправки при накатке.

Способ осуществляется следующим образом.

Предварительно нагретое до температуры пластической деформации (950 - 1000oC) зубчатое колесо 1 устанавливается на зубчатую оправку 2, имеющую возможность вращения. Затем перемещают верхний формирующий валок 3 и в момент соприкосновения с восстанавливаемым колесом 1 включают привод двух нижних опорных валков 4, 5. При этом профильные выступы 6 валков 3 - 5 вдавливаются в нерабочие поверхности колеса 1, придавая ему вращение. Одновременно деформирующий валок 3 заставляет через клиновой механизм 7 синхронно перемещаться в вертикальной плоскости оправку 2 с установленным на ней восстанавливаемым колесом 1 (фиг. 1).

Таким образом, ось 8 оправки 2 и восстанавливаемого колеса 1 при накатке постоянно совпадает с осью 9 (фиг. 2) вписанной окружности 10 в систему валков 3 - 5, обеспечивая точность взаимного расположения восстанавливаемых поверхностей: канавки 11 (фиг. 1) под вилку переключения передач и внутреннего зубчатого профиля 12.

У восстановленного предлагаемым способом зубчатого колеса 1 на нерабочих скосах 13, 14 (показаны пунктиром) образуются после накатки симметричные канавки 15, 16 в форме усеченного тора. Такая форма обеспечивает равномерное перераспределение металла при горячей накатке между наружной и внутренней поверхностями.

Процесс формообразования зубчатого колеса валками 3 - 5 заканчивают при температуре 800 - 850oC, одновременно с этим проводят калибрование внутреннего зубчатого профиля 12 оправкой 2, соединенной с горизонтальным силовым приводом 17.

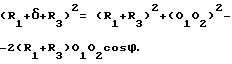

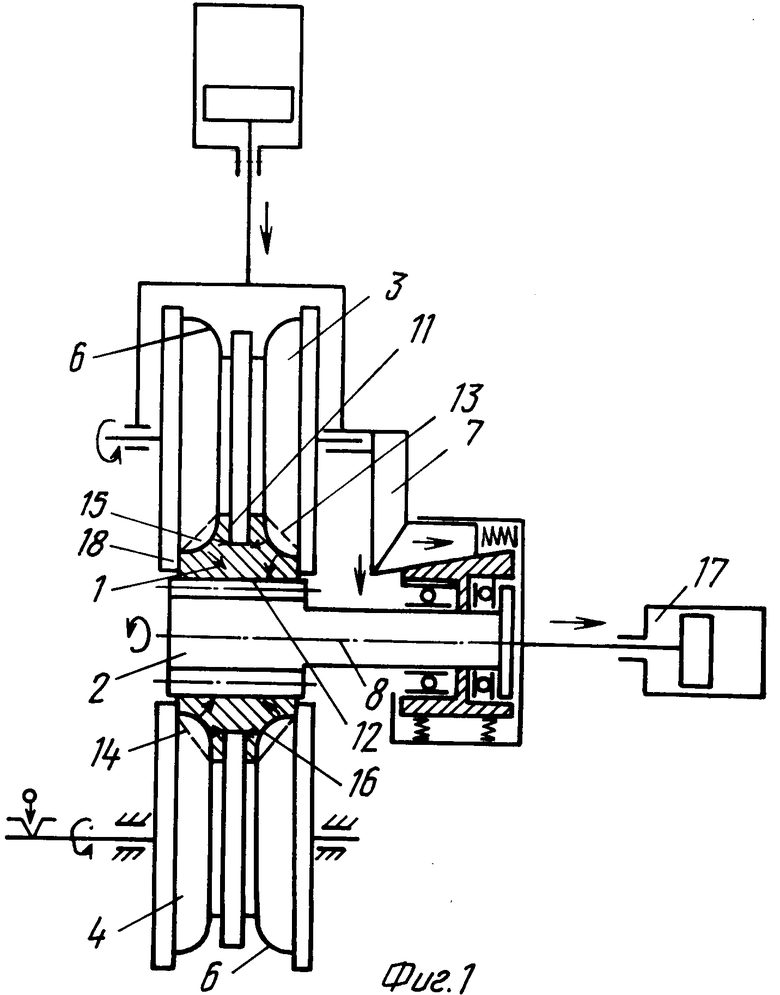

Величина перемещения O1O2 (фиг. 2) центра оправки 2 и колеса 1 в зависимости от величины δ внедрения валков 3, 4, 5 в накатываемое колесо 1 определяется из формулы

(BO1)2= (BO2)2+(O1O2)2-2(BO2)(O1O2)cosϕ; ,

где

BO1 = R2 + R3;

BO2 = R1 + R3;

R1 - радиус наружной поверхности колеса 1 после деформации накаткой;

R2 - радиус наружной поверхности колеса 1 до деформации накаткой;

R3 - рабочий радиус валков 3 - 5;

ϕ - угол между осями валков 3, 4, 5 в конечной стадии накатки.

Выразим R2 через R1

R2= R1+δ; ,

где

δ - величина внедрения деформирующих выступов 6 валков 3 - 5 в накатываемое колесо 1.

После подстановки получаем .

.

Откуда

(O1O2)2-2(R1+R3)O1O2cosϕ-2δ(R1+R3)-δ2= 0 .

Решая уравнение, получим формулу для определения необходимой величины перемещения O1O2 центра оправки 2 и колеса 1 в процессе накатки .

.

Указанный расчет и изготовленная по его результатам накатная установка обеспечивают требуемую соосность восстанавливаемых поверхностей.

Кроме того, дополнительные 4, 5 и формирующий 3 валки изготавливают с боковыми ребордами 18 (фиг. 1), охватывающими с торцов восстанавливаемое зубчатое колесо 1, что препятствует перемещению излишков выдавливаемого металла в торцы колеса 1 и образованию облоя.

Пример конкретного выполнения способа восстановления сложнопрофильных зубчатых колес с внутренними зубьями проведен для одновременного восстановления горячей накаткой мелкомодульного зубчатого шлицевого отверстия с диаметром делительной окружности dд = 78 мм и наружной канавки шириной h = 9 мм под вилку переключения муфты скользящей 3-й и 4-й передачи 52-1701118-40 синхронизатора коробки передач автомобиля ГАЗ-53 из стали 30 ХМ ГОСТ 4543-71.

Деформирование предварительно нагретой в соляной печи до температуры 1000oC изношенной муфты осуществляли на накатной установке цехового изготовления с гидравлическим приводом, установленной на станке 1М65, путем поперечной прокатки между тремя валками с рабочим диаметром 200 мм. Привод опорных валков осуществляется от шпинделя токарного станка.

Качество получаемого изделия оценивали измерением размеров прокатанной заготовки. В результате пластического деформирования изношенной муфты валками происходило перераспределение металла с нерабочих поверхностей на изношенные, при этом обеспечивался равномерный припуск по всем поверхностям с сохранением их взаимного расположения и первоначальной геометрической формы детали. Образующиеся в процессе прокатки на нерабочих наружных поверхностях муфты торообразные канавки не влияют на работоспособность изделия.

Таким образом, использование изобретения позволяет достичь следующих результатов:

1. Способ восстановления сложнопрофильных зубчатых колес с внутренними зубьями поперечной накаткой между валками благодаря возможности перемещения оси вращения детали синхронно в одном направлении с изменением положения деформирующего валка обеспечивает качество прокатываемого изделия за счет компенсации возникающей при накатке несоосности между наружными и внутренними обкатываемыми поверхностями.

2. Способ также обеспечивает равномерность перераспределения имеющихся в детали излишков металла по всем изношенным поверхностям, компенсирующих износ и создающих равномерные припуски, упрощающую последующую обработку резанием за счет торообразной формы возникающих в процессе накатки на нерабочих скосах симметричных канавок и отсутствия облоя на боковых поверхностях.

3. Предлагаемый способ позволяет повысить производительность процесса за счет совмещения в едином технологическом приеме профилирующей накатной и калибрующей внутренний зубчатый профиль операций.

Реализация потенций изобретения позволяет упростить процесс восстановления и повысить качество восстановленных деталей типа зубчатых колес со сложным наружным профилем и внутренним зубчатым отверстием за счет совмещения операций, сохранения первоначальной геометрии рабочих поверхностей и их взаимного расположения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ВОССТАНОВЛЕНИЯ КРЕСТОВЫХ НОЖЕЙ | 1996 |

|

RU2103139C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТАЛЬНЫХ ДЕТАЛЕЙ | 1996 |

|

RU2093332C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩИХ ИНСТРУМЕНТОВ | 1995 |

|

RU2087238C1 |

| ЗАКАТОЧНОЕ УСТРОЙСТВО | 1995 |

|

RU2073575C1 |

| ОТОПИТЕЛЬНЫЙ РАДИАТОР | 1995 |

|

RU2080524C1 |

| ПОЛУГУСЕНИЧНЫЙ ХОД ШАРНИРНО СОЧЛЕНЕННОГО ТРАКТОРА | 1996 |

|

RU2104203C1 |

| РЕШЕТКА К УСТРОЙСТВУ ДЛЯ ИЗМЕЛЬЧЕНИЯ МЯСА | 1995 |

|

RU2083286C1 |

| РЕШЕТКА ДЛЯ МЯСОРУБКИ | 1997 |

|

RU2136371C1 |

| СПОСОБ НАКАТКИ ВНУТРЕННИХ ЗУБЧАТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2108887C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ СТУПИЦЫ С ФЛАНЦЕМ | 1997 |

|

RU2115532C1 |

Использование: изобретение относится к обработке металлов давлением и может быть использовано для изготовления и восстановления накаткой зубчатых колес с внутренними зубьями в ремонтном производстве. Для повышения качества изготовления и восстановления сложнопрофильных зубчатых колес с внутренними зубьями в процессе прокатки на наклонных нерабочих поверхностях детали формирующими валками образуются симметричные фигурные канавки в форме усеченного скошенного тора шириной и диаметром, кратными соответствующим габаритным размерам детали, и глубиной, пропорциональной объему изношенного металла, а ось вращения детали вместе с оправкой перемещают в сторону опорных валков одновременно с деформирующим валком синхронно с изменением положения оси прокатки и пропорционально глубине внедрения деформирующих выступов валков в детали, компенсируя возникающую несоосность между наружными цилиндрическими и внутренней зубчатой обрабатываемыми поверхностями, при этом для ограничения перемещения металла в торцы детали и предотвращения образования облоя на нерабочих поверхностях используют боковые ограничительные реборды, выполненные на валах, кроме того, формирующую при температуре пластической деформации и калибрующую внутренний зубчатый профиль при температуре начала кристаллизации операции совмещают по времени в едином технологическом приеме. Способ может быть использован при изготовлении и восстановлении горячей накаткой внутреннего зубчатого профиля зубчатых колес, например муфты скользящей 3-й и 4-й передач 52-1701118-40 синхронизатора коробки передач автомобиля ГАЗ-53 и других подобных изделий, имеющих сложный внутренний и наружный профиль. 2 ил.

Способ изготовления и восстановления сложнопрофильных зубчатых колес, преимущественно с внутренними зубьями, осуществляющийся путем поперечной прокатки вращающейся на оправке детали между формирующими валками с калибровкой, отличающийся тем, что в процессе прокатки на наклонных нерабочих поверхностях детали формирующими валками образуют симметричные фигурные канавки в форме усеченного скошенного тора шириной и диаметром, кратным соответствующим габаритным размерам детали и глубиной, пропорциональной объему изношенного металла, а ось вращения детали вместе с оправкой перемещают в сторону опорных валков одновременно с деформирующим валком синхронно с изменением положения оси прокатки и пропорционально глубине внедрения деформирующих выступов валков в деталь, компенсируя возникающую несоосность между наружными цилиндрическими и внутренней зубчатой обкатываемыми поверхностями, при этом для ограничения перемещения металла в торцы детали и предотвращения образования облоя на нерабочих поверхностях используют боковые ограничительные реборды, выполненные на валках, кроме того, формирующую при температуре пластической деформации и калибрующую внутренний зубчатый профиль при температуре начала кристаллизации операции совмещают по времени в едином технологическом приеме.

| SU, авторское свидетельство, 774738, B 21 H 5/02, 1980. |

Авторы

Даты

1998-06-20—Публикация

1996-12-20—Подача