Изобретение относится к ремонтному производству, преимущественно к восстановлению деталей давлением.

Известен способ восстановления деталей с внутренним зубчатым профилем, включающий наплавку наружной поверхности, нагрев, обжатие детали путем осевого перемещения обжимного инструмента и последующую обработку [2].

Однако для одновременного обжатия детали по всей площади наружной поверхности требуется значительное усилие деформации, не всегда обеспечиваемое имеющимся на предприятии прессовым оборудованием.

Способ восстановления изношенных шестерен путем наплавки на нерабочий торец материала, компенсирующего износ, и последующего деформирования, сопровождающегося воздействием наплавленным металлом на основной материал восстанавливаемой детали (А. с. N 591303, B 23 P 7/00, 1978), позволяет восстанавливать детали только с наружным зубчатым профилем, а наплавленный на торец металл при обработке давлением может частично заштамповываться на рабочую поверхность детали, изменяя ее первоначальную структуру.

Известен способ (А. с. N 791496, B 23 P 6/00, 1980), обеспечивающий восстановление отверстий, расположенных вокруг посадочного отверстия.

Однако этот способ восстановления предназначен только для резьбовых отверстий и не пригоден для отверстий под заклепки.

Наиболее близким к изобретению является способ ремонта ступицы с фланцем, включающий восстановление шлицевого отверстия нагретой ступицы пластической деформацией вокруг калибрующей оправки [1].

Известный способ, принятый за прототип, реализуется в устройстве для ремонта ступицы (А.с. N 1316779, B 23 P 6/00, 1987).

Однако известным способом износ отверстий под заклепки можно устранить лишь полной заменой фланца, введение дополнительной операции сварки для соединения ступицы с фланцем увеличивает трудоемкость процесса восстановления, способствует образованию сварочного шва, являющегося концентратором напряжений в опасном сечении и нарушающего монолитность и однородность структуры восстанавливаемой детали, а образующиеся при накатке роликами продольные канавки ослабляют прочность поперечного сечения ступицы, испытывающей деформацию кручения.

Технической задачей изобретения является повышение качества восстановления и расширение технологических возможностей способа.

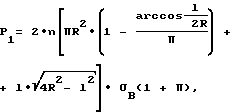

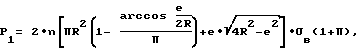

Поставленная задача достигается тем, что в способе восстановления ступицы с фланцем, включающем наплавку на нерабочую поверхность компенсирующего износ металла, нагрев до температуры пластичности и деформацию ступицы вокруг калибрующей оправки, наплавку производят на наружную поверхность ступицы по радиусу сопряжения с фланцем, затем проводят горячее ступенчатое деформирование - сначала формируют на фланце периферийным нажимным кольцевым пуансоном отверстия под заклепки усилием P1, определяемым из соотношения

где

n - количество отверстий;

R - радиус серповидной канавки, мм;

l - максимальная ширина канавки, мм;

σB - предел текучести деформируемого материала, МПа,

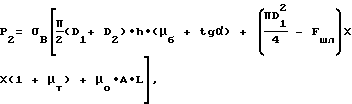

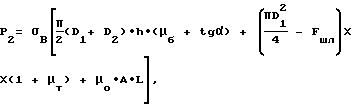

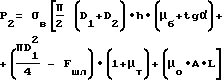

образуя вокруг отверстий симметрично расположенные полукольцевые серповидные канавки, а затем центральным пуансоном обжимают ступицу с усилием P2, которое определяется из соотношения

где

D1 - меньший наружный диаметр ступицы, мм;

D2 - больший наружный диаметр ступицы, мм;

h - высота ступицы, мм;

α - штамповочный уклон ступицы, град;

μб - коэффициент трения на боковой поверхности ступицы;

μт - коэффициент трения на торце ступицы;

μо - коэффициент трения на оправке;

Fшл - площадь шлицевого отверстия ступицы, мм2;

A - периметр шлицевой поверхности оправки, мм;

L - длина шлицевого отверстия ступицы, мм,

воздействуя при этом наплавленным металлом на исходный материал ступицы, перемещая его на изношенную шлицевую поверхность и замещая на наружной нерабочей поверхности, после чего в нераскрытом штампе осуществляют калибрование шлицевого отверстия при температуре рекристаллизации материала ступицы с помощью подвижной в противоположном направлению движения траверсы пресса оправки, связанной с выталкивателем и являющейся одновременно пуансоном-прошивкой, полученную поковку подвергают изотермическому отжигу, обработке резанием и химико-термической обработке.

Наличие в предлагаемом способе изобретения доказывается тем, что существующие способы восстановления ступиц с фланцем и других подобных деталей не обеспечивают комплексного и одновременного устранения всех дефектов: износов внутренней шлицевой поверхности в центральной части ступицы и периферийных отверстий под заклепки на фланцах с сохранением первоначальной структуры исходного материала рабочих поверхностей либо требуют значительных усилий штамповки.

Оригинальность предлагаемого способа заключается в том, что восстановление ступицы давлением проводят за один прием в три этапа: сначала кольцевым пуансоном формируют отверстия под заклепки, образуя вокруг них полукольцевые серповидные канавки, затем центральным пуансоном обжимают вокруг шлицевой оправки втулку ступицы, после чего при закрытом штампе осуществляют калибрование шлицевого отверстия пуансоном-прошивкой, функцию которой выполняет шлицевая оправка.

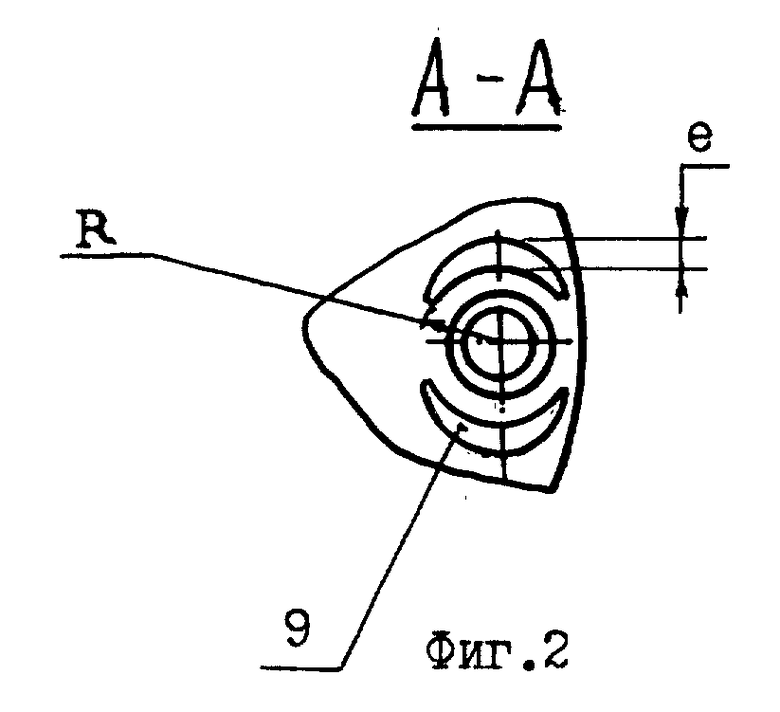

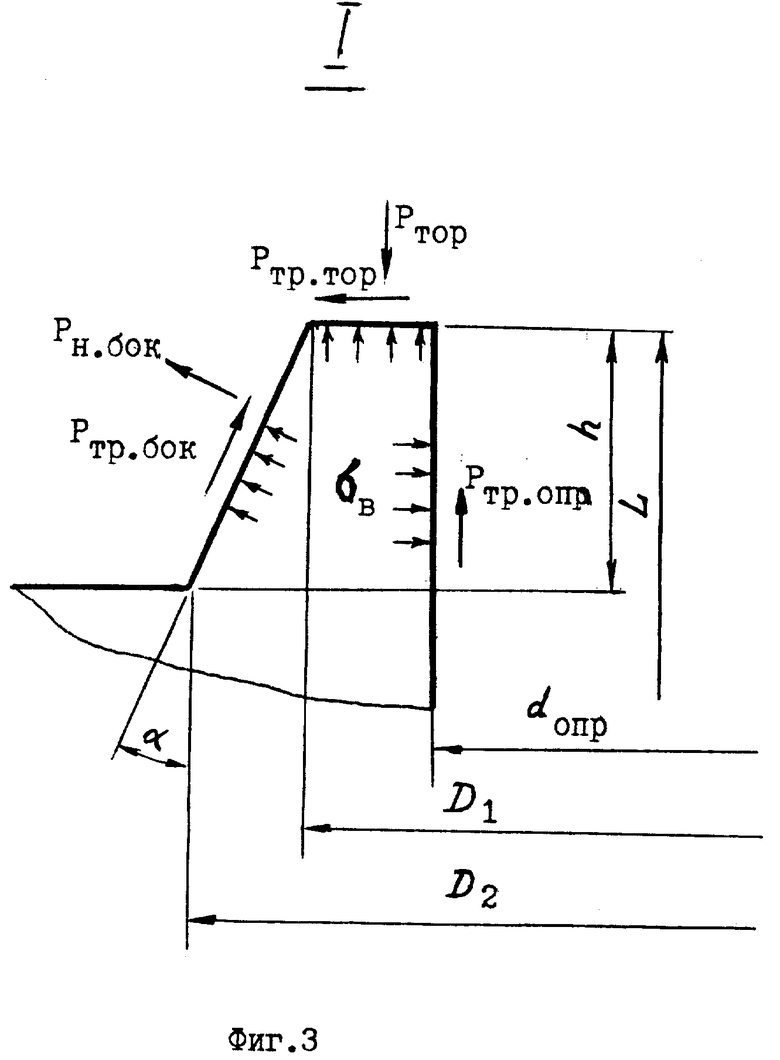

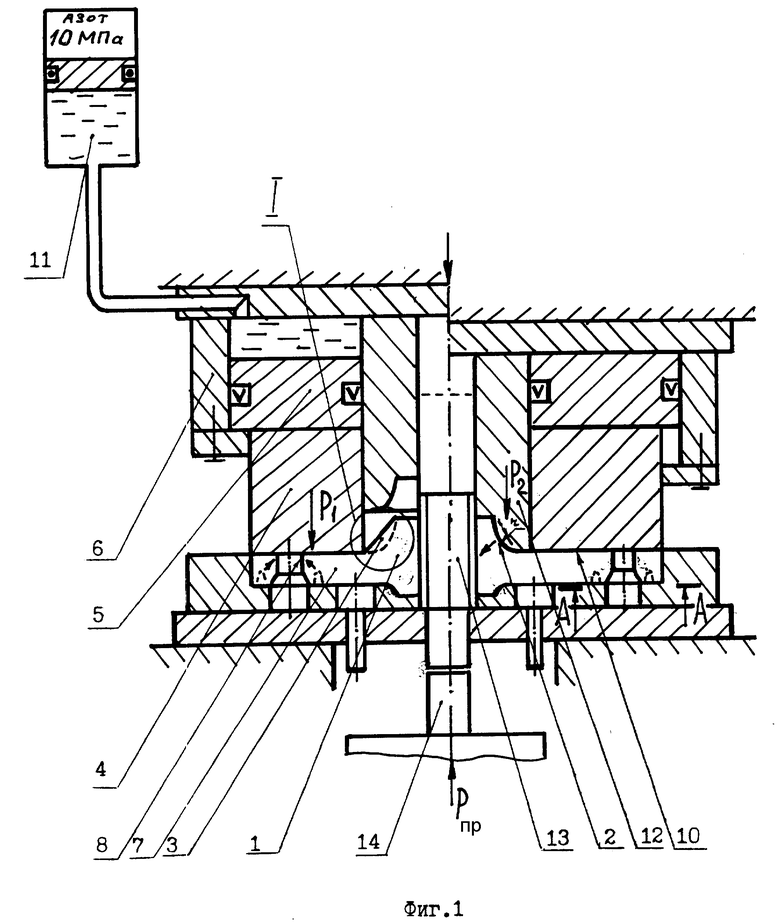

На фиг. 1 показана схема восстановления ступицы ведомого диска муфты сцепления давлением в штампе; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 1 со схемой деформирования ступицы.

Способ осуществляется следующим образом. Нагретую до температуры пластической деформации изношенную ступицу 1 (фиг. 1) с предварительно наплавленным на нерабочую поверхность 2 в районе радиуса г компенсирующим износ и создающим припуски на обработку резанием металлом 3 деформируют в штампе сначала кольцевым пуансоном 4, закрепленным на поршне 5 встроенного гидроцилиндра 6, усилием P1 заставляя излишки металла перемещаться с фланца 7 на изношенные поверхности отверстия под заклепки 8, образуя рядом с ними симметричные углубления в виде серповидных канавок 9 (фиг. 2). Причем, исходя из результатов энергосилового анализа процесса деформации, усилие P1 (фиг. 1), которое прямо пропорционально площади сечения серповидных выступов, пределу текучести деформируемого материала и углу поворота линий скольжения, соответствующего принятой в качестве расчетной схемы внедрения пуансона в полупространство, определяют из соотношения

где

n - количество отверстий;

R - радиус серповидной канавки, мм;

l - максимальная ширина канавки, мм;

σB - предел текучести деформируемого материала, МПа.

Нанесение дополнительного металла 3 вызвано необходимостью компенсации уменьшения площади опасного сечения детали в месте приложения наибольшей нагрузки, сопровождающейся соответствующей потерей запаса прочности.

Затем происходит запирание фланца 7 кольцевым пуансоном 4 по плоскости 10, сопровождающееся вытеснением рабочей жидкости поршнем 5 из полости гидроцилиндра 6 в полость гидроусилителя 11, и обжатие ступицы 1 центральным пуансоном 12 вокруг шлицевой оправки 13 усилием P2, определяемым из соотношения

где

Pн.бок - нормальное сопротивление усилию на боковой поверхности, кН;

Pтр.бок - сила трения на боковой поверхности, кН;

Pтор - осевое усилие на торце, кН;

Pтр.тор - сила трения на торце при перемещении металла к шлицевой оправке, кН;

Pтр.опр - сила трения на шлицевой оправке, кН.

После соответствующих подстановок и преобразований

где

D1 - меньший наружный диаметр ступицы, мм;

D2 - больший наружный диаметр ступицы, мм;

h - высота ступицы, мм;

α - штамповочный уклон ступицы, град;

μб - коэффициент трения на боковой поверхности ступицы;

μт - коэффициент трения на торце ступицы;

μо - коэффициент трения на оправке;

Fшл - площадь шлицевого отверстия ступицы, мм2;

A - периметр шлицевой поверхности оправки, мм;

L - длина шлицевого отверстия ступицы, мм.

Расчетная схема деформирования боковой поверхности ступицы показана на фиг. 3.

Сразу после смыкания элементов штампа при температуре начала кристаллизации в нераскрытом штампе с помощью выталкивателя 14 осуществляют калибрование шлицевого отверстия подвижной оправкой 13, одновременно являющейся пуансоном-прошивкой.

Усилие калибрования прошивкой Pпр, обеспечивающееся выталкивателем 14, определяют из соотношения

Pпр= μо•σB•A•L.

При обратном ходе траверсы пресса рабочая жидкость под давлением азота в гидроусилителе 11 возвращает в исходное взаимное положение рабочие органы штампа.

Такая конструкция штампа, в котором реализован предлагаемый способ, позволяет уменьшить требуемое усилие деформации благодаря разделению общей площади деформируемой поверхности на участки деформации, а приведенные выше расчеты необходимы для правильного выбора силового прессового оборудования.

Пример конкретного выполнения способа восстановления ступицы с фланцем проведем для восстановления горячей пластической деформацией ступицы ведомого диска муфты сцепления двигателя A-41, чертеж N 6Т2-2107, выполненной из стали 25ХГТ, имеющей следующие выходные данные:

- количество отверстий n = 12;

- диаметр отверстий под заклепки ⊘ 8,4 мм;

- число шлицевых зубьев z = 14;

- ширина впадин s = 7 мм;

- радиус серповидной канавки R = 10 мм (фиг. 2);

- ширина канавки l = 3,5 мм;

- меньший наружный диаметр ступицы D1 = 80 мм (фиг. 3);

- больший наружный диаметр ступицы D2 = 85,9 мм;

- высота ступицы h = 11,2 мм;

- штамповочный уклон ступицы α = 10o;

- площадь шлицевого отверстия ступицы Fшл = 3092 мм2;

- периметр шлицевой поверхности оправки A = 245 мм;

- длина шлицевого отверстия ступицы L = 24,5 мм;

- предел текучести деформируемого материала при 1000oC σB= 100 МПа ;

- коэффициент трения на боковой поверхности ступицы μб= 0,5 ;

- коэффициент трения на торце ступицы μт= 0,5 ;

- коэффициент трения на оправке μо= 0,3 .

Перед наплавкой изношенные ступицы подвергают отжигу в шахтной печи Ц-105А при 870-890oC с выдержкой 1 ч и охлаждением с печью для релаксации внутренних напряжений, предотвращения роста трещин и придания структуре необходимой равномерности. Микроструктура отожженных ступиц - равноосные зерна перлита и феррита с величиной зерна 8 баллов по ГОСТ 5639-71.

Наплавку компенсирующего износ металла в количестве 0,1-0,12 кг проводят на установке У-653 под слоем флюса АМ-348А проволокой Св-08 Г2С при следующих режимах: сила тока - 200 А; напряжение - 24 В; скорость подачи проволоки - 115 м/ч; скорость вращения детали - 18,7 м/ч.

Преддеформационный нагрев наплавленной заготовки проводят в соляной печи СВС-35/13 до температуры 1100±50oC.

Деформирование осуществляют на гидропрессе ДБ 2436, обеспечивающем усилие 2500 кН. Давление азота во встроенном в систему высокого давления пресса гидроусилителе 10 МПа, емкость гидроусилителя - 10 л.

После штамповки поковки подвергают изотермическому отжигу при температуре 890-910oC с выдержкой и последующей переброской в печь с температурой 600-680oC, выдержкой и охлаждением на спокойном воздухе с целью улучшения обрабатываемости резанием, устранения неоднородности зерен, ускорения процесса диффузии при цементации. Микроструктура цементированного слоя после изотермического отжига - сфероидизированный и пластинчатый перлит с равномерно распределенными участками карбидов. Микроструктура сердцевины - перлито-ферритная с величиной зерен 7-8 баллов.

Токарную обработку производят на токарно-винторезном станке 1К62 по сокращенной заводской технологии.

Сверление и зенкерование отверстий под заклепки - на вертикально- сверлильном станке 2Н118.

Протяжная операция выполняется на вертикально-протяжном станке 7Б66.

Цементацию проводят для повышения контактной прочности шлицев. Ступицы из стали 25 ХГТ цементуют в печи Ц-105 при 930-950oC, в качестве карбюризатора применяется синтин, обладающий высокой активностью.

После окончания цементации деталь закаливают, подстуживая до 850oC, выдерживают в течение 1 ч и охлаждают в масле И-12 А ГОСТ20799-75.

Отпуск проводят для снятия внутренних напряжений при 160-180oC.

Микроструктура цементированного слоя шлицевого зуба восстановленной ступицы - мелкокристаллический мартенсит с равномерно распределенными карбидами и незначительным количеством остаточного аустенита. Структура сердцевины - малоуглеродистый легированный скрытоигольчатый мартенсит с небольшими, в пределах требований ОСТ 23.4.52-73, участками тростита и феррита.

У восстановленных давлением ступиц микроструктура рабочих зон более мелкозернистая при тех же составляющих структуры, что и у деталей заводского изготовления, различия заключаются лишь в форме этих составляющих, причем указывающих на лучшие показатели износостойкости и прочностные показатели шлицев.

Таким образом, использование изобретения позволяет достичь следующих результатов.

1. Способ восстановления ступиц с фланцем давлением в штампе благодаря использованию двухступенчатой схемы деформирования позволил снизить усилие деформирования с 4000 до 2500 кН и использовать менее энергоемкий гидравлический пресс.

2. Предлагаемый способ относится к разряду ресурсосберегающих, так как в качестве заготовки используется изношенная деталь.

3. Расширение технологических возможностей способа достигается за счет совмещения нескольких технологических операций по одновременному устранению целого комплекса дефектов в одном технологическом приеме, тем самым повышая производительность процесса.

4. Горячая объемная пластическая деформация, лежащая в основе предлагаемого способа восстановления, позволяет получить из изношенной ступицы заготовку с минимальными и равномерными припусками по всем восстанавливаемым поверхностям за один рабочий ход пресса.

5. Определенный расчетным путем и подтвержденный испытаниями пятикратный запас прочности восстановленных предлагаемым способом ступиц с фланцем исключает их поломку при нормальной эксплуатации, причем запас контактной прочности восстановленных ступиц сохраняется на уровне новых благодаря сохранению первоначальных размеров в наиболее нагруженном сечении, пластическому поверхностному упрочнению и вторичной термообработке.

6. В результате горячей штамповки и химико-термической обработки происходит значительное измельчение структуры мартенсита для стали 25ХГТ в зоне износа шлицевых зубьев до 1-2 баллов по шкале 3 по сравнению с исходной, составляющей 8-9 баллов.

7. Микроструктуре цементованного слоя восстановленного шлицевого зуба ступицы соответствует более высокая износостойкость, чем у серийных, за счет мелкодисперсного строения игольчатого мартенсита и более равномерно распределенных участков карбидов. Кроме того, сохранена волокнистость макроструктуры, не нарушена непрерывность волокон, в переходных зонах с различными степенями обжатия отсутствуют трещины, складки и спаи, что также повышает качество восстановления поверхности.

8. Применение пластической деформации в качестве восстановительной операции позволяет устранить скопление карбонитридов в структуре ступицы и способствует образованию ферритной сетки после штамповки вместо карбидной, облегчая тем самым последующую обработку резанием и повышая механические свойства восстанавливаемой детали.

9. Восстановленные предлагаемым способом ступицы 01М-2107, СМД 14-2112, 64-21101 тракторных двигателей А-01, СМД-14, СМД-64, аналогичные по конструкции и типоразмерам ступице двигателя А-41, имеют ресурсы не ниже чем у новых.

Реализация потенций изобретения позволяет повысить качество восстановленных ступиц за счет сохранения однородности структуры рабочих поверхностей, геометрической формы и размеров детали, аналогичных новым, серийно изготовленным, а также расширить технологические возможности способа, позволяющего восстанавливать детали сложной формы, изношенные одновременно по внутреннему шлицевому или зубчатому профилю и по периферийно расположенным отверстиям различной конфигурации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАКАТКИ ВНУТРЕННИХ ЗУБЧАТЫХ ПРОФИЛЕЙ | 1997 |

|

RU2108887C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЛИННОМЕРНЫХ ШЛИЦЕВЫХ ВАЛОВ С ХВОСТОВИКОМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2132762C1 |

| ШТАМП ДЛЯ ВОССТАНОВЛЕНИЯ КРЕСТОВЫХ НОЖЕЙ | 1998 |

|

RU2136471C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННОГО КРЕСТОВОГО НОЖА | 2013 |

|

RU2533236C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 1997 |

|

RU2113963C1 |

| ШТАМП ДЛЯ ВОССТАНОВЛЕНИЯ КРЕСТОВЫХ НОЖЕЙ | 1996 |

|

RU2103139C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И ВОССТАНОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 1996 |

|

RU2113311C1 |

| ШТАМП ДЛЯ ПРОБИВКИ ОТВЕРСТИЙ В ДЕТАЛЯХ ИЗ ЛИСТОВОГО МАТЕРИАЛА | 1999 |

|

RU2165324C2 |

| Способ восстановления стальных деталей | 1982 |

|

SU1063572A1 |

| Устройство для осадки деталей | 1987 |

|

SU1426687A1 |

Изобретение относится к ремонтному производству, преимущественно к восстановлению деталей давлением. Наплавку компенсирующего износ металла производят на наружную поверхность ступицы по радиусу сопряжения с фланцем, затем проводят горячее ступенчатое деформирование - сначала формируют на фланце периферийным нажимным кольцевым пуансоном отверстия под заклепки определенным усилием P1, образуя вокруг отверстий симметрично расположенные полукольцевые серповидные канавки, а затем центральным пуансоном обжимают ступицу вокруг оправки с определенным усилием P2, воздействия при этом наплавленным металлом на исходный материал ступицы, перемещая его на изношенную шлицевую поверхность и замещая на наружной нерабочей поверхности, после чего в нераскрытом штампе осуществляют калибрование усилием Pпр шлицевого отверстия при температуре рекристаллизации материала ступицы с помощью подвижной в противоположном направлению движения траверсы пресса оправки, связанной с выталкивателем и являющейся одновременно пуансоном-прошивкой, полученную поковку подвергают изотермическому отжигу, обработке резанием и химико-термической обработке. Способ может быть использован при восстановлении давлением ступиц ведомых дисков муфт сцепления 01М-2107, 6Т2-2107, 64-21101, СМД14-2112 тракторных двигателей А-01, А-41, СМД-14, СМД-64 и других аналогичных деталей сложной конфигурации, имеющих несколько дефектов. 3 ил.

Способ восстановления ступицы с фланцем, включающий наплавку на нерабочую поверхность компенсирующего износ металла, нагрев до температуры пластичности и деформацию ступицы вокруг калибрующей оправки, отличающийся тем, что наплавку производят на наружную поверхность ступицы по радиусу сопряжения с фланцем, затем проводят горячее ступенчатое деформирование - сначала формируют на фланце периферийным нажимным кольцевым пуансоном отверстия под заклепки усилием P1, определяемым из соотношения

где n - количество отверстий;

R - радиус серповидной канавки, мм;

e - максимальная ширина канавки, мм;

σв - предел текучести деформируемого материала, МПа,

образуя вокруг отверстий симметрично расположенные полукольцевые серповидные канавки, а затем центральным пуансоном обжимают ступицу с усилием P2, которое определяют из соотношения

где D1 - меньший наружный диаметр ступицы, мм;

D2 - больший наружный диаметр ступицы, мм;

h - высота ступицы, мм;

α - штамповочный уклон ступицы, град;

μб - коэффициент трения на боковой поверхности ступицы;

μт - коэффициент трения на торце ступицы;

μo - коэффициент трения на оправке;

Fшл - площадь шлицевого отверстия ступицы, мм2;

A - периметр шлицевой поверхности оправки, мм;

L - длина шлицевого отверстия ступицы, мм,

воздействуя при этом наплавленным металлом на исходный материал ступицы, перемещая его на изношенную шлицевую поверхность и замещая на наружной нерабочей поверхности, после чего в нераскрытом штампе осуществляют калибрование шлицевого отверстия при температуре рекристаллизации материала ступицы с помощью подвижной в противоположном направлению движения траверсы пресса оправки, связанной с выталкивателем и являющейся одновременно пуансоном-прошивкой, полученную поковку подвергают изотермическому отжигу, обработке резанием и химико-термической обработке.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления деталей с внутренним зубчатым профилем | 1988 |

|

SU1648712A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| US 3971117, А, 1976 | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| ПЕПТИДНАЯ КОМПОЗИЦИЯ ДЛЯ ОПРЕДЕЛЕНИЯ АНТИТЕЛ К ВИРУСУ ГЕПАТИТА С | 1994 |

|

RU2071350C1 |

Авторы

Даты

1998-07-20—Публикация

1997-06-05—Подача