Изобретение относится к области обработки металлов давлением и может быть использовано при восстановлении изношенных деталей машин на специализированных ремонтных предприятиях.

Известен способ наплавки цилиндрических поверхностей электродной проволокой или лентой под слоем флюса, применяемый для восстановления изношенных деталей [1]

Однако для наплавки требуется специальное оборудование, электродная проволока или лента, шлакообразующие вещества.

Известен также способ восстановления втулкообразных деталей, при котором операция обжатия совмещена с давлением при термомеханическом спекании. Согласно такой технологии процесс восстановления изношенной детали состоит из операций нанесения сырого слоя, нагрева и обжатия. Сырой слой наносят напыления, формовочным или шликерным способом с использованием проволоки или стружки с порошком [2]

Использование металлирования для восстановления деталей требует специальных порошковых материалов.

Известен способ восстановления стальных деталей, включающий наплавку дополнительного материала на нерабочую поверхность детали и деформирование им основного материала восстанавливаемой детали [3]

Недостатком известного способа является то, что для его осуществления требуется дополнительный наплавочный материал, наносимый на нерабочую поверхность и имеющий отличную от основного материала детали структуру.

Известен способ осадки детали по всем поверхностям, являющийся частным случаем метода восстановления деталей пластическим деформированием [4]

Однако согласно этому способу восстановление наружного и внутреннего диаметров происходит за счет уменьшения длины детали.

Известен способ восстановления дисков трения со шлицами на боковой поверхности, при котором используют два изношенных диска трения, совмещают их по прошлифованным поверхностям и сваривают электроконтактным методом [5]

Известный способ металлоемок, так как для его осуществления необходима как минимум еще одна точно такая же деталь, а также требует введения в технологический процесс дополнительных трудоемких операций предварительного и чистового шлифования. Кроме того, область применения известного способа ограничена только дисками трения.

Наиболее близким к описываемому способу по технической сущности и достигаемому результату является способ восстановления изношенных стальных деталей, заключающийся в том, что к изношенной детали добавляют компенсирующий износ материал путем приварки части идентичной детали к торцевой нерабочей поверхности восстанавливаемой детали, а восстановление осуществляют пластическим деформированием, при котором происходит перераспределение компенсирующего металла в объеме восстанавливаемой детали [6]

Недостатками известного способа являются сложность процесса и недостаточное качество восстанавливаемых деталей, обусловленное порядком проведения операции сварки и пластического деформирования.

Технической задачей изобретения является уменьшение расхода металла на восстановление деталей.

Указанный технический результат достигается тем, что компенсирующий материал в виде части изношенной идентичной детали приваривают к торцевой нерабочей поверхности восстанавливаемой детали перед пластическим деформированием, при этом изношенную идентичную деталь предварительно разрезают по длине на несколько частей, равных целому числу восстанавливаемых деталей.

Описываемый способ увеличивает экономию металла, не требует дополнительных наплавочных материалов (электродной проволоки, ленты, металлических порошков, шлакообразующих веществ), использование которых всегда вызывало трудности со снабжением, особенно в ремонтном производстве.

Оригинальность описываемого способа заключается в том, что в качестве компенсирующего износ металла используют изношенную идентичную деталь, из которой нарезают части одинакового объема, достаточного для компенсации износа, причем число вырезанных частей кратно длине изношенной детали и равно целому количеству восстановленных деталей.

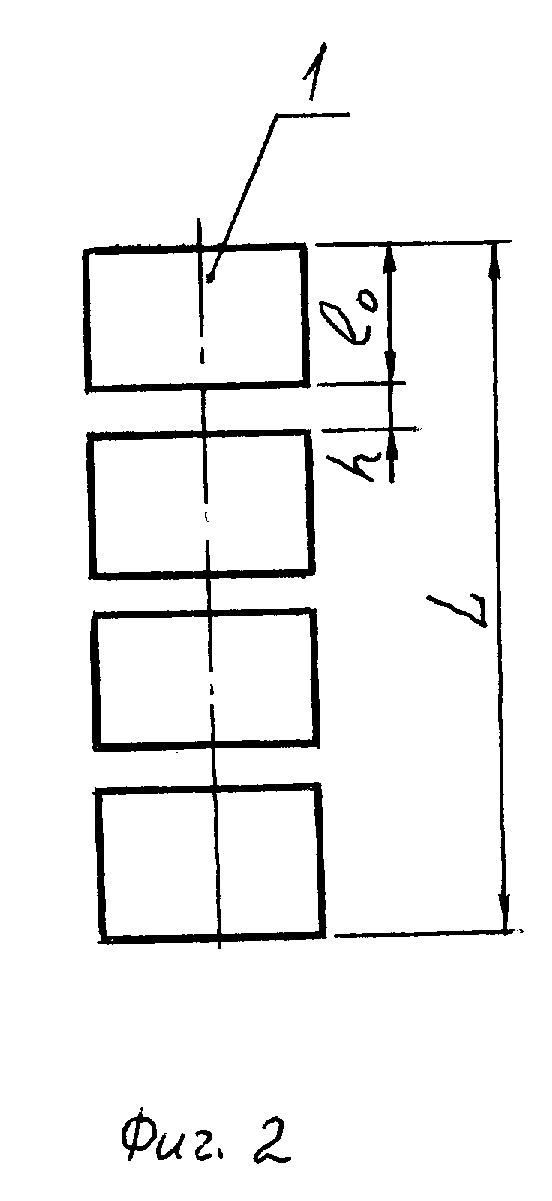

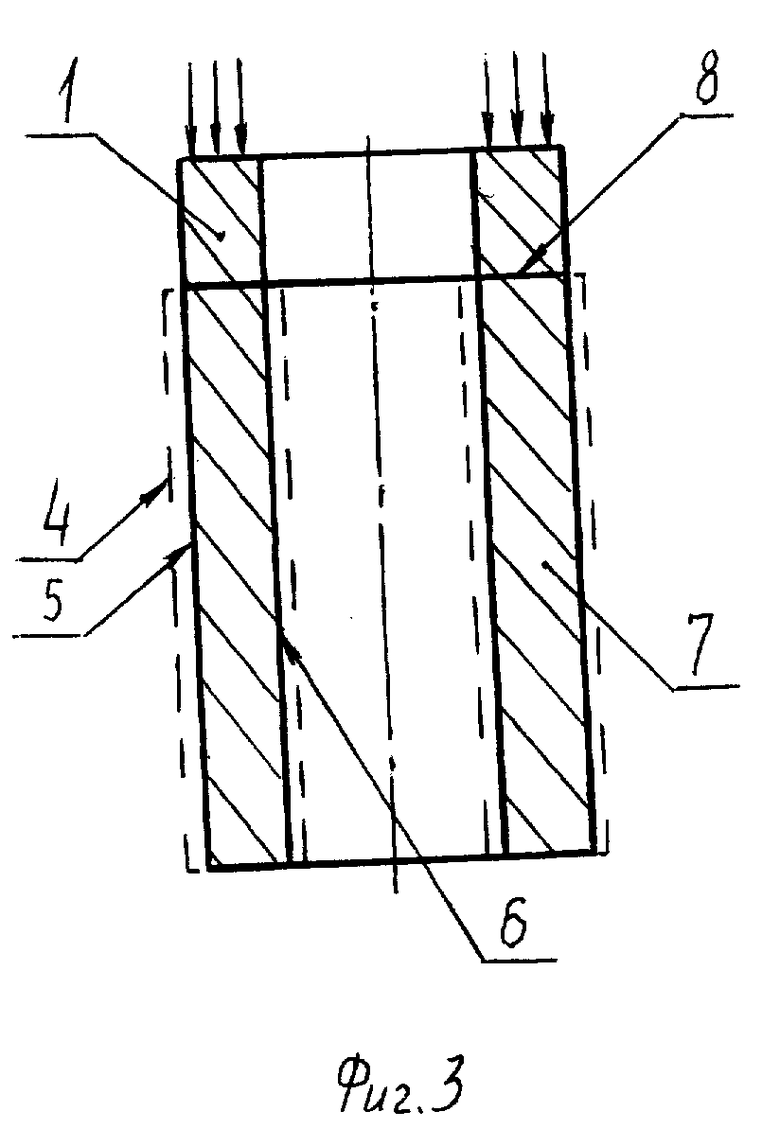

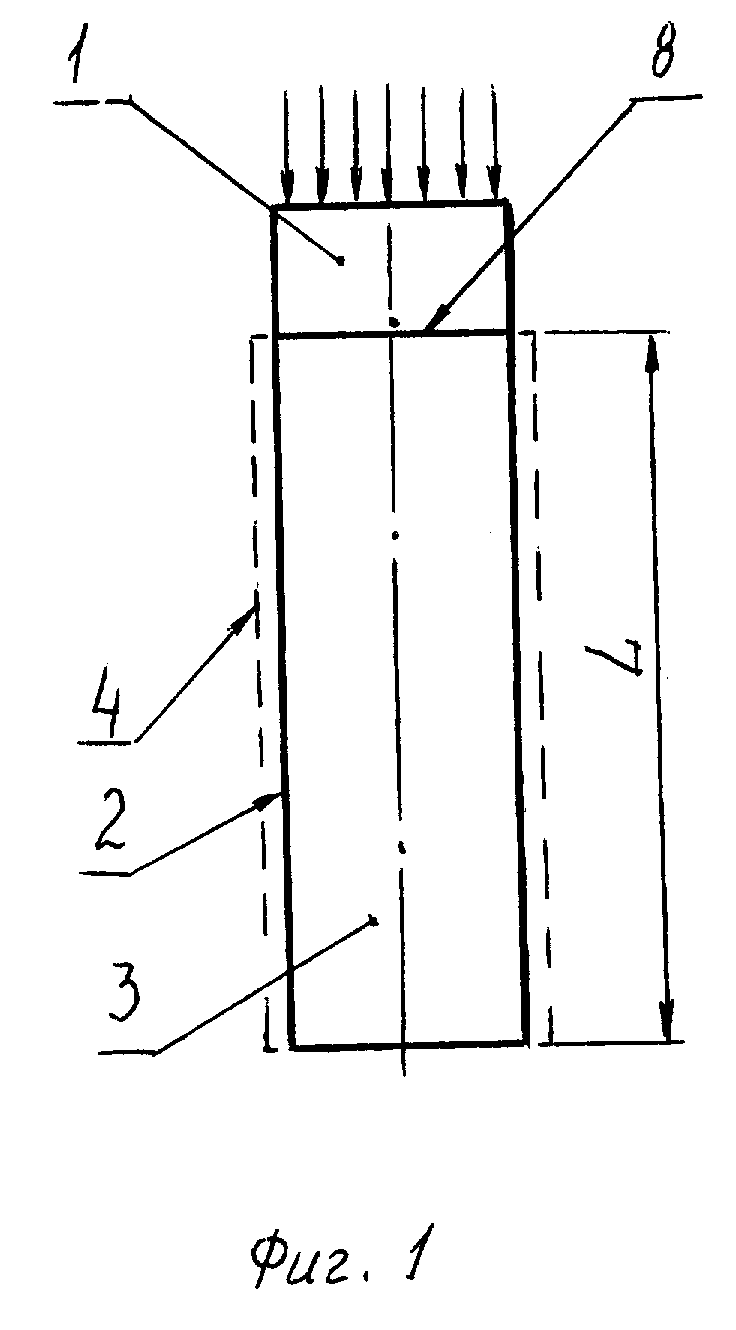

На фиг. 1 показана схема восстановления пальца предлагаемым способом; на фиг 2 схема для расчета количества компенсирующих износ частей; на фиг. 3 - схема восстановления втулки.

Способ осуществляется следующим образом.

Дополнительный материал в виде металлической пластины 1, вырезанной из другой идентичной изношенной детали и служащей для компенсации износа поверхности 2 пальца 3 (фиг. 1) и поверхностей 5, 6 втулки 7 (фиг. 3), наносят на нерабочую поверхности 8 стыковой сваркой. Пунктиром показан контур 4 восстанавливаемой детали.

При этом количество n вырезанных пластин 1 (фиг. 2) должно удовлетворить равенству:

где L дина восстанавливаемой детали 3;

l0 длина компенсирующей износ пластины 1;

h ширина отрезного резца.

Затем в горячем состоянии проводят деформирование воздействием через дополнительный материал пластины 1 на нерабочую поверхность 8 основного материала пальца 3 и втулки 7, чем достигается компенсация износа по рабочей поверхности 2 пальца 3 (фиг. 1) и поверхностям 5, 6 втулки 7 (фиг. 3) с созданием равномерных припусков на последующую механическую обработку.

Пример конкретного выполнения способа восстановления стальных деталей проведен для восстановления пальцев В34004К из стали 50Г и втулок В34021 из стали 20Г сборной гусеничной цепи рисоуборочного комбайна.

Нарезку из изношенных деталей пластин заранее заданной конфигурации и объема, достаточного для компенсации износа, проводят на токарно- винторезном станке 16К20. Затем стыковой сваркой на сварочной машине NC1602Y4 приваривают пластины к нерабочим торцам изношенных деталей. Далее механической обработкой удаляют грат в месте сварного шва, нагревают заготовку в индукционной установке до температуры горячей пластической деформации, после чего производят пластическое деформирование основного материала рабочей поверхности воздействием на дополнительный материал со стороны нерабочей поверхности детали путем осадки в штампе на 100-тонном прессе.

В результате пластического течения основного материала со стороны рабочей поверхности происходят компенсация износа и создание припусков для механической обработки.

Макроструктурный анализ переходной зоны показал достаточно высокую диффузию и однородность структуры основного и приваренного металлов.

Зона сплавления представляет собой тонкую прослойку деформированного феррита, сросшегося с ферритом основного металла, расположенного по границам аустенитного зерна.

Осадка в штампе способствует измельчению зерна как в стыке соединяемых поверхностей, так и по всей длине наращенных поверхностей.

Таким образом, как показали макро- и микроструктурные исследования, электростыковая сварка оплавлением с последующей осадкой в штампе обеспечивает получение прочного сварного соединения основного и компенсирующего металлов.

Предлагаемый способ может применяться для восстановления деталей типа тел вращения, конструктивные особенности которых, связанные с ограниченным запасом прочности, не позволяют использовать излишки дополнительного металла, имеющегося на нерабочих поверхностях, в качестве компенсирующего материала при восстановлении давлением без его предварительного нанесения.

Коэффициент использования металла при восстановлении втулок и пальцев предлагаемым способом составляет 90-95%

Таким образом, использование изобретения позволяет достичь следующих результатов.

1. Способ восстановления стальных деталей, благодаря использованию в качестве компенсирующего износ металла изношенной идентичной детали, из которой нарезают части одинакового объема, достаточного для компенсации износа, при этом число вырезанных частей должно быть кратным длине изношенной детали и равным числу восстанавливаемых деталей, обеспечивает восстановление деталей, обеспечивает восстановление деталей без использования дополнительных наплавочных материалов, является безотходным и относится к ресурсосберегающим технологиям.

2. Повторное использование изношенных деталей для получения компенсирующего материала в виде металлических частей заранее заданной конфигурации и объема, достаточного для компенсации износа, позволяет достичь более однородной структуры наплавленного и основного металлов восстанавливаемых деталей.

3. Описываемый способ обеспечивает создание минимальных и более равномерных по длине и диаметру детали припусков на последующую финишную обработку восстановленных поверхностей.

Реализация потенций описываемого изобретения позволяет повысить качество восстановленных стальных деталей типа пальцев и втулок за счет сохранения однородности структуры основного и компенсирующего износ металлов, а также уменьшить расход металла за счет повышения коэффициента его использования до 90-95%

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ И ВОССТАНОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ЗУБЧАТЫХ КОЛЕС | 1996 |

|

RU2113311C1 |

| ШТАМП ДЛЯ ВОССТАНОВЛЕНИЯ КРЕСТОВЫХ НОЖЕЙ | 1996 |

|

RU2103139C1 |

| ЗАКАТОЧНОЕ УСТРОЙСТВО | 1995 |

|

RU2073575C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩИХ ИНСТРУМЕНТОВ | 1995 |

|

RU2087238C1 |

| ОТОПИТЕЛЬНЫЙ РАДИАТОР | 1995 |

|

RU2080524C1 |

| ПОЛУГУСЕНИЧНЫЙ ХОД ШАРНИРНО СОЧЛЕНЕННОГО ТРАКТОРА | 1996 |

|

RU2104203C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ДЛИННОМЕРНЫХ ШЛИЦЕВЫХ ВАЛОВ С ХВОСТОВИКОМ ЦИЛИНДРИЧЕСКОЙ ФОРМЫ | 1998 |

|

RU2132762C1 |

| РЕШЕТКА К УСТРОЙСТВУ ДЛЯ ИЗМЕЛЬЧЕНИЯ МЯСА | 1995 |

|

RU2083286C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ИЗНОШЕННОГО КРЕСТОВОГО НОЖА | 2013 |

|

RU2533236C1 |

| Способ восстановления зубчатых колес | 1991 |

|

SU1803298A1 |

Использование: в ремонтно-восстановительных работах, основанные на обработке восстанавливаемых деталей методом пластической деформации. Сущность изобретения: восстановление изношенных деталей осуществляют добавлением к восстанавливаемой детали компенсирующего ее износ материала в виде части изношенной идентичной детали, привариваемой к торцевой нерабочей поверхности восстанавливаемой детали, а затем осуществляют пластическое деформирование путем осадки в горячем состоянии. Изношенную деталь, идущую на получение компенсирующего износ материала, разрезают по длине на несколько частей, равных целому числу восстанавливаемых деталей. 3 ил.

Способ восстановления стальных деталей, включающий добавление к восстанавливаемой детали компенсирующего ее износ материала в виде части идентичной детали, привариваемой к торцевой, нерабочей поверхности восстанавливаемой детали, а также пластическое деформирование в горячем состоянии для перераспределения компенсирующего материала в объеме восстанавливаемой детали, отличающийся тем, что компенсирующий материал в виде части изношенной идентичной детали приваривают к торцевой нерабочей поверхности восстанавливаемой детали перед пластическим деформированием, при этом изношенную деталь предварительно разрезают по длине на несколько частей, равных целому числу восстанавливаемых деталей.

Авторы

Даты

1997-10-20—Публикация

1996-03-15—Подача