Изобретение относится к цветной металлургии, способа грануляции из расплава и может быть использовано в металлургии, химии, в частности, в производстве сульфата меди медного купороса.

Для эффективного растворения меди в серной кислоте, что является одной из стадий производства сульфата меди медного купороса, необходимо иметь медь с достаточно высокой удельной поверхностью, которую получают предварительной грануляцией меди.

Известен способ получения медных частиц воздействием горизонтальной струи воды на вертикальный поток расплавленного металла (РЖМ, сводный том. 1990, N 2, с. 21, Е 171).

Способ позволяет получать плотные частицы с низкой удельной поверхностью и крупностью менее 5 мм.

Известен способ грануляции меди, включающий насыщение расплава меди диоксидом серы, слив расплава с высотой падающей в воздухе струи 0,5-0,8 м от поверхности воды грануляционного бассейна с температурой не выше 60oС (Козлов В. А. Набойченко С.С. Смирнов Б.Н. Рафинирование меди. М. Металлургия, 1992, с. 198-199).

Способ осуществим только при насыщении расплава меди диоксидом серы, что позволяет формировать полые, тонкостенные гранулы с удельной поверхностью до 3000 см2/кг.

Обработка меди серосодержащим реагентом ухудшает экологическую обстановку как на производственном участке, так и в воздушном бассейне на прилегающей территории.

Исключение насыщения расплава меди диоксидом серы приводит к получению только плотных гранул с удельной поверхностью до 1300 см2/кг, а это недостаточно для эффективного растворения гранул в серной кислоте при небезопасном ведении процесса грануляции.

Наиболее близким изобретению по технической сущности является способ грануляции меди, включающий диспергирование ее кремнийсодержащего расплава водой в воздушной среде, с получением медного порошка (патент РФ N 1653902).

Недостатки этого способа: разброс по крупности частиц порошка от 1,6 мм до 0,6315 мм с большим выходом мелких частиц крупностью до 0,5 мм; выход частиц крупностью +1,6 мм не превышает 10% Производительность способа невысока: не более 3 т/ч.

Целью изобретения является увеличение крупности гранул меди и обеспечение более высокой удельной поверхности, что позволяет вести растворение меди в кислоте более эффективно, а также повышение производительности процесса по сливаемому расплаву.

Это достигается подводным дроблением расплава меди, содержащего кремний, водо-воздушным потоком на глубине 0,4-0,7 м от поверхности воды, при этом давление водновоздушного потока поддерживают в пределах 0,1-0,25 МПа, соотношение между начальным давлением воды и приростом общего давления водо-воздушного потока 1:(1,0-3,0) и отношение угла наклона водо-воздушного потока к горизонту к глубине его погружения равным (+25)-(-40) град.угловых/м.

От прототипа способ отличается тем, что расплав меди диспергируют под слоем воды водо-воздушным потоком на глубине 04-0,7 м, поддерживая давление водо-воздушного потока 0,1-0,25 МПа, соотношение между начальным давлением воды и приростом общего давления водо-воздушного потока 1:(1,0- 3,0), а отношение угла водо-воздушного потока к горизонту к глубине его погружения равным (+25)--40) град.угловых/м.

Заявляемый способ грануляции меди под слоем воды позволяет дробить расплав ее на крупные пряди, которые подводным водо-воздушным потоком дополнительно дробится еще, деформируясь в пластинчатую (лепестковую) форму гранул.

Сочетание наличия кремния в расплаве, который понижает теплопроводность меди и увеличивает интервал ее кристаллизации, с подводным дроблением расплава водо-воздушным потоком позволяет формировать пластинчатые (лепестковые), а не плотные округлые гранулы.

Соотношение давлений воды и водо-воздушного потока обеспечивает подготовку расплава до встречи его с подводным водо-воздушным потоком (распад на крупные пряди, частичное охлаждение в восходящем потоке) и увеличивает энергию подводного водо-воздушного потока и длину проникновения его в толще воды.

Воздействие подводного водо-воздушного потока на охлажденные пряди расплава меди обеспечивает получение гранул с большими габаритными размерами (до 50-70 мм).

Достигаемая интенсивность охлаждения гранул при окончательном их формировании позволяет увеличить производительность способа грануляции меди до 25-35 т/ч.

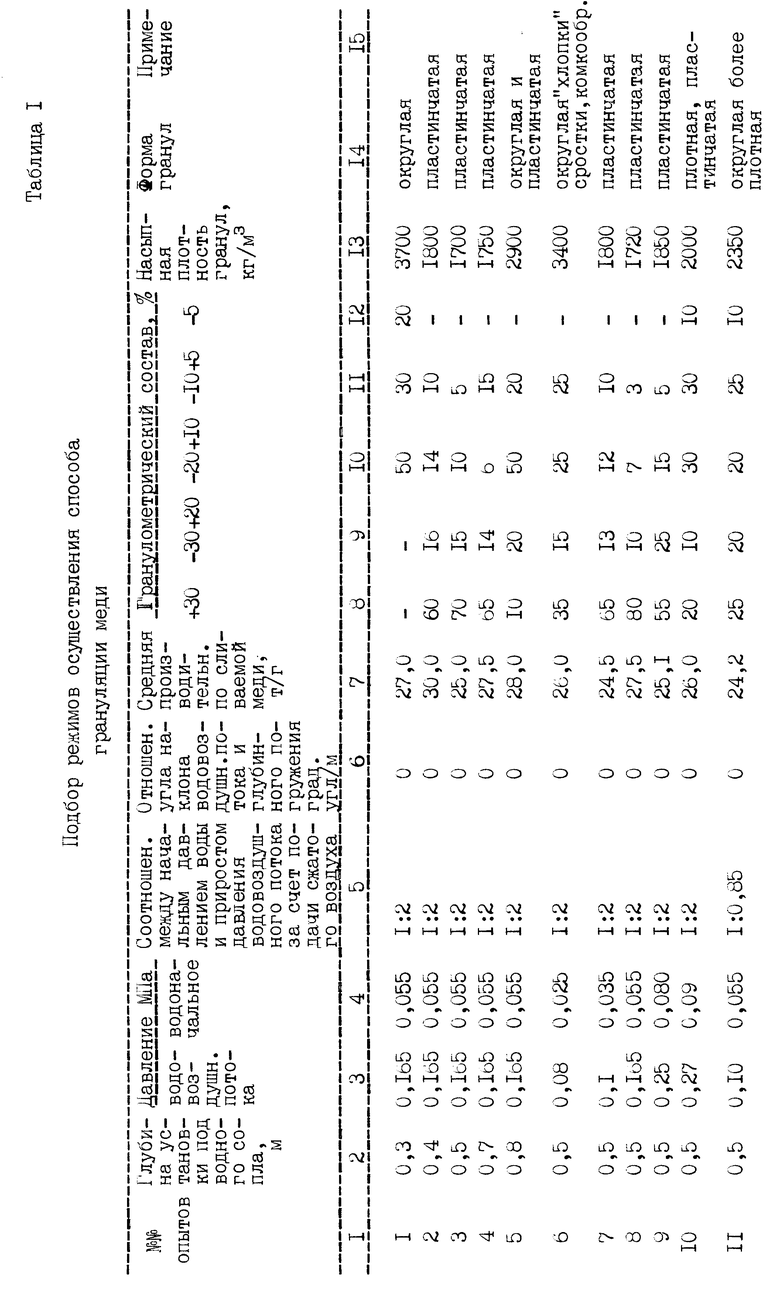

Режимы осуществления способа подобран экспериментально.

При глубине погружения водо-воздушного потока, меньшей 0,4 м, расплав дробится на гранулы округлой формы, (таблица, п. 1), а глубина больше 0,7 м позволяет расплаву меди до встречи с водо-воздушным потоком переохладиться и не позволяет формировать только пластинчатые гранулы (таблица, п. 5).

При давлении водо-воздушного потока менее 0,1 МПа энергия и длина его проникновения в толщу воды недостаточны для дополнительного дробления и формирования пластинчатых гранул, идет локальное парообразование, сопровождаемое хлопками-выбросами, и формируются плотные комообразные гранулы (таблица, п. 6).

При давлении водо-воздушного потока выше 0,25 МПа расплав меди дробится на более мелкие гранулы, которые слеживаются (таблица, п. 10).

При соотношении между начальным давлением воды и приростом общего давления водо-воздушного потока более 1:1 сдвигается положение восходящего потока и наиболее сильного участка подводного потока относительно места падения струи расплава меди, струя при этом будет перегретой, а гранулы получаются округлыми и более плотными (таблица, п. 11).

При соотношении между начальным давлением воды и приростом общего давления водо-воздушного потока меньше, чем 1:3,0, струя распадается до встречи с подводным водо-воздушным потоком с образованием гранул не крупнее 10-15 мм, увеличивается доля плотных округлых гранул (таблица, п. 15).

При отношении угла наклона водо-воздушного потока к горизонту и глубины погружения водо-воздушного потока более 25 град.угловых/м увеличивается доля округлых частиц при одновременном снижении их размеров (таблица 4, п. 16). При абсолютной величине этого отношения более 40 град.угловых/м происходит переохлаждение расплава за счет увеличения высоты падения до водо-воздушного потока и повышения интенсивности восходящего потока, что приводит к образованию округлых частиц и уменьшению их размеров (таблица, п. 20).

Способ гранулирования меди опробован в промышленном масштабе.

Осуществление способа иллюстрируется следующими примерами, выполненными в условиях работы цеха медного купороса АООТ "Уралэлектромедь".

Пример 1. Грануляцию расплава меди проводят на промышленной установке, включающей плавильную отражательную печь емкостью 15 т меди, снабженную желобом для слива расплава, два зумпфа, заполненных водой по 25 м3, форсунки для создания регулируемого подводного водо-воздушного потока. Перед сливом меди из отражательной печи осуществляют доводку расплава, растворяя в нем металлический кремний.

Расплав меди с 0,1% кремния выпускают из печи и сливают непосредственно в воду. В месте слива в воду меди на глубине 0,5 м направляют горизонтально водо-воздушный поток с давлением 0,15 МПа. Расход воды на подводное сопло составлял 40 м/ч, соотношение между начальным давлением воды и приростом общего давления водо-воздушного потока 1:2, угол наклона водо-воздушного потока к горизонту к глубине его погружения равен 0 град.угловых/м.

Грануляция идет безопасно, без хлопков в широком интервале производительности по сливаемой меди от 10 до 50 т/ч.

Получены гранулы неправильной пластинчатой формы, удельная поверхность гранул составляет до 2800 см2/кг. Основная часть гранул (до 70%) имеет габаритные размеры более 30 мм. Насыпная плотность, характеризующая удельную поверхность, составляет 1730 кг/м3

Пример 2. Гранулирование меди осуществляют так же, как в примере 1. В месте слива расплава меди в воду на глубине 0,4 м направляют водо-воздушный поток с отношением угла наклона его к горизонту к глубине его погружения (+25) град.угловых/м при соотношении начального давления воды и прироста общего давления водо-воздушного потока 1:1.

Получены гранулы неправильной пластинчатой формы.

Основная часть гранул имеет габаритные размеры более 30 мм. Насыпная плотность, характеризующая удельную поверхность, составляет 1810 кг/м3, удельная поверхность гранул 1810 см2/кг.

Пример 3. Гранулирование меди осуществляют так же, как в примере 1. В месте слива расплава меди в воду на глубине 0,7 м направляют водо-воздушный поток с отношением угла наклона его к горизонту к глубине его погружения (-40) град.угловых/м при соотношении начального давления.

Пример 4. (по прототипу, в режиме грануляции). На промышленной установке в цехе АООТ "Уралэлектромедь" сливные желоба для расплава меди оборудованы форсунками для осуществления известного способа в режиме грануляции.

Диспергирование расплава меди ведут струями воды над поверхностью воды в зумпфе. Дробленый водой расплав падает в воду, где происходит охлаждение и формирование гранул. Устойчивость грануляции обеспечивается при производительности по сливаемой меди не выше 5 т/ч.

По гранулометрическому составу до 40% гранул имеют крупность менее 10 мм, форма гранул округлая при сливе в нагретую воду; неправильная, утолщенная при сливе в холодную воду.

Средняя удельная поверхность не более 1300 см2/кг, насыпная плотность не менее 4000 кг/м3.

В реальных условиях производства медного купороса скорость растворения гранул, изготовленных таким способом, составила 40-50% от скорости растворения гранул, полученных заявляемым способом.

Положительные результаты испытания способа в условиях работы АООТ "Уралэлектромедь" позволяют считать заявляемый способ грануляции меди промышленно применимым.

Преимущества промышленного использования предлагаемого способа следующие.

Способ позволяет получить гранулы пластинчатой формы увеличенных габаритных размеров, увеличить их удельную поверхность. гарантирующую эффективное растворение меди в существующих аппаратах-оксидизерах; позволяет достичь более высокой производительности по сливаемому металлу; обеспечивает простоту обслуживания отражательной печи при выпуске металла.

Это позволяет отдать предпочтение заявляемому способу при отказе от существующего способа получения гранул меди с насыщением ее расплава серой.

Экологические преимущества способа: отсутствуют выбросы диоксида серы в атмосферу; отсутствует сброс воды после грануляции, загрязненной серной кислотой; отсутствует шлам после растворения гранул, содержащий до 8% серы, которая также выбрасывается в атмосферу при переплавке шлама в анодных печах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАФИНИРОВАНИЯ АЛЮМИНИЕВЫХ СПЛАВОВ ОТ МАГНИЯ | 2000 |

|

RU2173348C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 1996 |

|

RU2113317C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ | 2000 |

|

RU2179909C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СУЛЬФАТА МЕДИ ИЗ СЕРНОКИСЛОГО РАСТВОРА | 1995 |

|

RU2096330C1 |

| АЛЮМИНИЕВЫЙ ПОРОШОК С ВЫСОКОЙ УДЕЛЬНОЙ ПОВЕРХНОСТЬЮ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2001 |

|

RU2201844C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИСЕПТИЧЕСКОГО ПРЕПАРАТА ДЛЯ ЗАЩИТЫ ДРЕВЕСИНЫ | 1999 |

|

RU2148493C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СУЛЬФАТА МЕДИ | 1994 |

|

RU2065402C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СУЛЬФАТА НИКЕЛЯ | 1995 |

|

RU2100279C1 |

| УСТАНОВКА ДЛЯ РАСПЫЛЕНИЯ РАСПЛАВОВ АЛЮМИНИЯ, МАГНИЯ И ИХ СПЛАВОВ | 1996 |

|

RU2095195C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ, СУСПЕНЗИЙ, ЭМУЛЬСИЙ | 1997 |

|

RU2133156C1 |

Использование: цветная металлургия, грануляция расплавленной меди, может быть использовано, в частности, в производстве кристаллического сульфата меди. Сущность: расплав меди, содержащий кремний, дробят под водой водовоздушным потоком на глубине 0,4-0,7 м от поверхности воды, поддерживая давление водовоздушного потока 0,1-0,25 МПа и соотношение между начальным давлением воды и приростом общего давления водо-воздушного потока 1:(1,0-3,0), при этом отношение угла наклона водо-воздушного потока к горизонту к глубине его погружения поддерживают равным (+25)-(-40) град. угловых/м. 2 з.п. ф-лы, 1 табл.

| Способ получения медного порошка | 1989 |

|

SU1653902A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1997-01-20—Публикация

1995-10-10—Подача