Область применения изобретения металлургия меди, в том числе производство соединений меди, например производство медного купороса.

Медные гранулы, характеризующиеся высокой удельной поверхностью, получают диспергированием меди как в жидком, так и в твердом состоянии. В настоящее время на медеплавильных предприятиях получил большое распространение способ, включающий введение в медный расплав серы и последующую разливку металла в воду (В. А. Козлов, С. С. Набойченко, Б.Н. Смирнов. Рафинирование меди. М. Металлургия, 1992, с. 198-199).

В известном способе, принятом в качестве прототипа, в медный расплав вводят элементарную серу в количестве 9-10 кг на 1 т меди. В результате насыщения расплава сернистым газом в процессе последующего быстрого охлаждения расплава и его кристаллизации в водной ванне образуются полые тонкостенные гранулы меди. Диспергирование жидкой меди в известном способе вызвано совместным действием водяных паров и сернистого газа, выделяющегося из расплава при его охлаждении и кристаллизации.

Существенным недостатком известного способа является неизбежное выделение значительного количества серосодержащего газа в атмосферу (не менее 90% от вводимой в расплав), что ухудшает экологическую обстановку в процессе производства медных гранул.

Заявляемое изобретение направлено на решение задачи уменьшения выделения серосодержащего газа при получении медных гранул.

Заявляемый способ получения гранул меди включает обработку расплава серосодержащим реагентом, например, элементарной серой, слив и диспергирование струи расплава водой, например, разливкой металла в воду, распылением струи металла водовоздушным потоком и т.д. и дополнительное введение в расплав реагента, содержащего металлический кремний, в количестве 0,1.3,0% от массы меди в пересчете на кремний.

Новым, в отличие от прототипа, в заявляемом способе является дополнительное введение в расплав меди реагента, содержащего металлический кремний, в количестве 0,1.3,0% от массы меди в пересчете на кремний.

В заявляемом способе диспергирование струи расплавленной меди происходит под действием двух факторов: сернистого газа, выделяющегося из расплава при его кристаллизации, и водяного пара, образующегося в контакте струи расплавленной меди с водой. Количество образующегося сернистого газа непосредственно связано с концентрацией кислорода в расплаве перед его обработкой серосодержащим реагентом (реакции 1, 2) и тем больше, чем больше окислен металл. 2 Cu2O + 3S 2 Cu2S + SO2 (1) Сu2S + 2 Cu2O 6 Cu + SO2 (2)

Ввод металлического кремния в медный расплав, уменьшая концентрацию кислорода в нем по реакции Cu2О+ Si 2 Cu + SiO2 (3) уменьшает, таким образом, количество выделяющегося серосодержащего газа и его воздействие на струю диспергируемой меди. В этом случае диспергирование металла происходит главным образом под воздействием водяных паров с давлением, существенно меньшим давления серосодержащих газов, выделяющихся из расплава меди при его затвердевании, но благодаря уменьшению поверхностного натяжения расплава от введения в него некоторого количества избыточного кремния, повышающего текучесть расплава и эффективность воздействия на него паровых струй, удельная поверхность медных гранул заметно не уменьшается по сравнению с гранулами, полученными без применения кремния.

Таким образом, решение поставленной задачи уменьшение выделения серосодержащего газа при получении медных гранул обеспечивается дополнительным введением в медный расплав металлического кремния, а уменьшение участия серосодержащего газа в процессе диспергирования струи расплавленной силицированной меди, в соответствии с заявленным способом, позволяет сократить расход серосодержащего реагента при получении медных гранул.

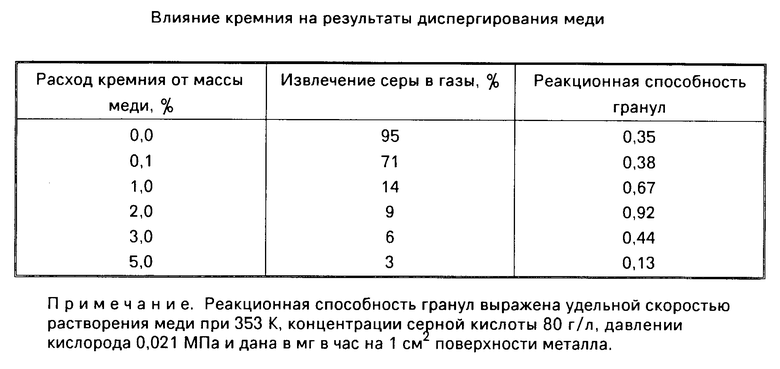

Расход металлического кремния должен быть не менее 0,1% от массы меди, поскольку почти такое его количество выгорает в процессе введения кремния в расплав в результате взаимодействия с кислородом воздуха. Максимальный расход кремния не должен превышать 3% от массы меди, так как при больших удельных расходах значительно уменьшается реакционная способность гранул меди вследствие образования интерметаллических соединений меди с кремнием.

П р и м е р. Медь марки М1К (концентрация меди 99,95%) плавили в отражательной печи и при температуре 1423 К в расплав вводили элементарную серу (концентрация серы 99,8%) из расчета 10 кг на 1 т меди, выдерживали расплав 20 мин и затем выливали в воду тонкой струей. Часть опытов проводили, вводя в расплав металлический кремний (концентрация 98,2%) перед введением в него серы. Результаты опытов представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения медного порошка | 1989 |

|

SU1653902A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКИХ ГРАНУЛ | 1996 |

|

RU2113317C1 |

| СПОСОБ ГРАНУЛЯЦИИ МЕДИ | 1995 |

|

RU2071981C1 |

| СПОСОБ РАФИНИРОВАНИЯ МЕДИ | 1995 |

|

RU2094510C1 |

| СПОСОБ ТОНКОГО ОБЕЗМЕЖИВАНИЯ СВИНЦА | 2001 |

|

RU2177045C1 |

| Способ получения медных гранул | 1985 |

|

SU1260403A1 |

| СПОСОБ ОБЕДНЕНИЯ МЕТАЛЛУРГИЧЕСКИХ ШЛАКОВ, СОДЕРЖАЩИХ ЦВЕТНЫЕ МЕТАЛЛЫ | 2023 |

|

RU2827774C1 |

| СПОСОБ ПЕРЕРАБОТКИ СВИНЕЦСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2007 |

|

RU2359045C2 |

| СПОСОБ УДАЛЕНИЯ НАСТЫЛИ В ПОВОРОТНЫХ МЕДЕРАФИНИРОВОЧНЫХ ПЕЧАХ И ПЕРЕДАТОЧНЫХ ТЕХНОЛОГИЧЕСКИХ КОВШАХ | 1997 |

|

RU2118387C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБЕНТОВ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ РТУТИ | 1993 |

|

RU2035993C1 |

Изобретение может быть использовано в производстве соединений меди, например, в производстве медного купороса. Сущность изобретения: способ включает обработку расплава меди серосодержащим реагентом, слив и диспергирование струи расплава водой и дополнительное введение в расплав реагента, содержащего металлический кремний, в количестве 0,1.3,0% от массы меди в пересчете на кремний. Способ обеспечивает уменьшение выделения серосодержащего газа при получении медных гранул. 1 табл.

СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛ МЕДИ, включающий обработку расплава меди серосодержащим реагентом, слив и диспергирование струи расплава водой, отличающийся тем, что в расплав меди дополнительно вводят реагент, содержащий металлический кремний в количестве 0,1 3,0% от массы меди в пересчете на кремний.

| Козлов В.А., Набойченко С.С., Смирнов Б.Н | |||

| Рафинирование меди, М.: Металлургия, 1992, с.198-199. |

Авторы

Даты

1995-07-09—Публикация

1992-10-06—Подача