Изобретение относится к области черной металлургии, в частности к выплавке рельсовой стали в электропечах.

Известен выбранный в качестве прототипа способ выплавки рельсовой стали марки Э76В и Э76 в дуговых электросталеплавильных печах, включающий проведение окислительного и восстановительного периодов (1).

Существенным недостатком прототипа является то, что при выплавке рельсовой стали по данной технологии не всегда удается обеспечить требуемый уровень ударной вязкости, особенно при низких температурах, что приводит к преждевременному выходу железнодорожных рельсов из эксплуатации. При этом требуемый уровень ударной вязкости связан с количественным и качественным составом неметалличеких включений, присутствующих в рельсовой стали. Неметаллические включения являются одной из основных причин преждевременного снятия рельсов с железнодорожного пути по различным усталостным разрушениям. Рядом исследований [2] установлено, что образование контактно-усталостных дефектов начинается от внутренних концентраторов напряжений - скоплений неметаллических включений. Наиболее вредное влияние оказывают оксиды (особенно глинозема), которые образуют скопления, вытянутые в виде строчек. Установлено, что скопления корунда больше 60 мкм в поперечном сечении и длиной 2 мм существенно снижают долговечность рельсов и являются местом возникновения продольных трещин [3]. В условиях циклической деформации сульфидные включения влияют на процессы и зарождение микротрещин. При этом различают: I тип - шарообразные сульфиды, II тип - сульфиды, расположенные по границам зерен, III тип - остроугольные сульфиды [4]. Наиболее опасными считаются III и II тип включений. Глобулярные и овальные включения образуются при обработке стали щелочно- и редкоземельными металлами (кальцием, барием, стронцием и др). При использовании только кальция не всегда удается достичь требуемого уровня раскисленности стали и возможно образование строчечных включений. Кроме того, при использовании способа- прототипа кальций в виде силикокальция вводится в ковш после предварительного раскисления стали в печи силикомарганцем и алюминием, в связи с чем возможно образование строчечных включений.

Известны также рельсовая сталь [5], содержащая, мас.%: углерод 0,65-0,85, кремний 0,25-0,45, марганец 0,6-1,2, алюминий 0,005-0,012, кальций 0,002-0,02, азот 0,003-0,008, ванадий 0,01-0,07, титан 0,003-0,010, стронций 0,002-0,03, железо - остальное и рельсовая сталь [6], содержащая, мас.%: углерод 0,65-0,85, кремний 0,25-0,45, марганец 0,6-1,2, алюминий 0,005-0,012, кальций 0,002-0,02, азот 0,003-0,008, ванадий 0,01-0,07, титан 0,003-0,010, барий 0,002-0,03, железо - остальное.

При этом в состав данных сталей введены дорогостоящие стронций и барий, способствующие глобуляризации неметаллических включений и повышающих ударную вязкость, которые вводятся в сталь в виде дорогостоящих лигатур.

Желаемым техническим результатом изобретения является повышение ударной вязкости рельсовой стали при положительных и отрицательных температурах.

Для достижения этого в конце окислительного периода после скачивания шлака в печь присаживают стронций-бариевый карбонатит, известь и плавиковый шпат в соотношении (1,0-2,0):(2,5-5,0):(0,10-1,0), соответственно, при этом количество шлака с основностью 1,5-4,0 составляет 1,5-4,0% от массы металла.

Заявляемый способ выплавки рельсовой стали в электропечах был реализован при выплавке рельсовой стали марки Э76В и НЭ76В в печах типа ДСП-100И7. На опытных плавках использовался стронций-бариевый карбонатит следующего химического состава, %: ВаО - 21,0, SrО - 8, SiО2-18, ТiО2-0,3, Аl2О3-1,6, Fe2О3- 4,7, MnО - 0,15, MgО - 1,2, СаО - 19,0, Na2О - 2,5, K2О - 1,5, CО2 - 21,6, P2О5 - 0,03, Zr - 0,18, Nb - 0,10%; с минеральным составом: карбонатитная фаза - 70%, полевой шпат - 12%, пироксен - 18%; механического состава: 300 мм - 80%, 100 мм - 20%.

Для определения механических свойств и ударной вязкости стали было выплавлено 9 плавок стали марок НЭ76В, Э76В с граничными, оптимальными и выходящими за заявляемые граничные значения условиями. Присадка в печь шлаковой смеси, состоящей из стронций-бариевого карбонатита, извести и плавикового шпата проводилась после спуска из печи окислительного шлака. После этого проводилась продувка стали кислородом в печи под наведенным шлаком до достижения требуемого содержания углерода и раскисление.

Раскисление стали проводилось алюминием до 0,5 кг/т стали, ферросилицием и силикомарганцем из расчета введения в металл до 0,10% кремния. Шлак в печи раскислялся присадками порошка кокса, дробленного ферросилиция ФС 75 и гранулированного алюминия в количестве по 1 - 2 кг на тонну выплавляемой стали.

После раскисления металла и шлака в печи проводилась 15-30- минутная рафинирующая выдержка стали под наведенным раскисленным шлаком и плавка выпускалась в ковш. Далее по существующей технологии осуществляли введение в ковш силикокальция 600 - 850 г/т стали и ванадийсодержащих сплавов из расчета введения 0,03 -0,07%. В ходе опытно-промышленного испытания определены оптимальные соотношения количества шлака и его основности наведенного из стронций-бариевого карбонатита, извести и плавикового шпата. При невыполнении соотношения стронций-бариевого карбонатита, извести и плавикового шпата (1,0-2,0): (2,5-5,0): (0,10-1,0) в стали отмечено появление краевых шлаковых загрязнений (браковочный признак). При количестве шлака 1,5-4% от массы металла и при основности шлака 1,5-4,0 получены максимальные показатели ударной вязкости. Индекс загрязненности металла неметаллическими включениями (I загр.=S вкл/S шлиф, где S вкл - общая площадь неметаллических включений, S шлиф - исследуемая площадь шлифа) снижается с 1,7-3,29 до 0,5-0,8, при этом не выявлено строчечных оксидных включений.

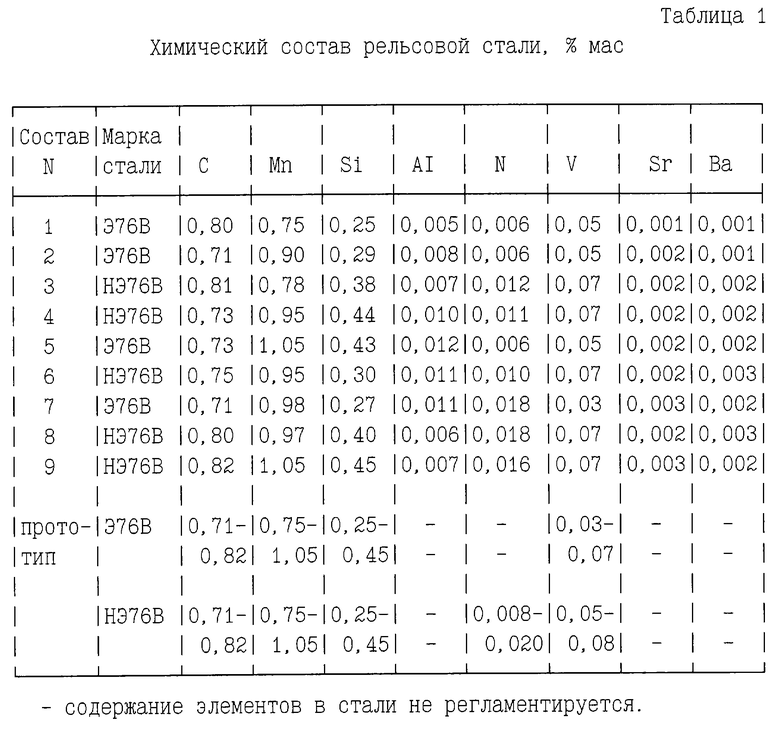

Химический состав выплавленных сталей приведен в таблице 1.

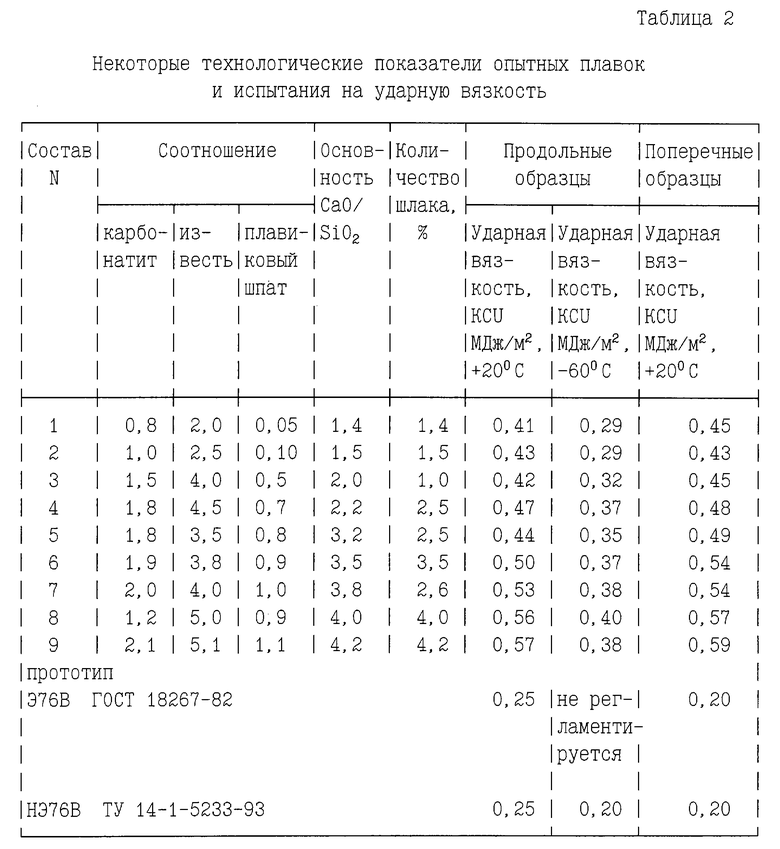

В таблице 2 приведены результаты механических испытаний полученных сталей. Предлагаемый способ выплавки рельсовой стали в электропечах согласно данных, приведенных в таблице 2 испытаний, в сравнении с прототипом обладает следующими преимуществами: повышается ударная вязкость рельсовой стали при положительных и отрицательных температурах.

Иточники информации

1. Временная технологическая инструкция ВТИ 103-ЭС-508-97 "Выплавка и разливка на состав рельсовой стали в ЭСПЦ-2" - Новокузнецк: ЛОТ КМК, 1997. - 15с.

2. Поляков В.В., Великанов А.В. Основы технологии производства железнодорожных рельсов - М.: Металлургия. 1990. - 416 с.

3. Шур Е.А. Повреждения рельсов - М.: Транспорт, 1971. -112 с.

4. Черные металлы - 1966. - N 13. - С. 17-27.

5. А.с N 2100471 С 22 С 38/14.

6. А.с N 1691420 С 22 С 38/14.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ ПОВЫШЕННОЙ ЧИСТОТЫ ПО НЕМЕТАЛЛИЧЕСКИМ ВКЛЮЧЕНИЯМ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1999 |

|

RU2198228C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2007 |

|

RU2350661C1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ РЕЛЬСОВОЙ СТАЛИ В ЭЛЕКТРОПЕЧАХ | 1997 |

|

RU2133281C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2000 |

|

RU2197536C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2004 |

|

RU2269578C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2315115C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬСОВОЙ СТАЛИ | 2003 |

|

RU2254380C1 |

| Флюс-добавка | 2015 |

|

RU2623982C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2328534C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1997 |

|

RU2133782C1 |

Изобретение относится к области черной металлургии, в частности к выплавке стали в электропечах. Способ выплавки рельсовой стали в электропечах включает проведение окислительного периода со скачиванием шлака, проведение восстановительного периода и раскисление шлака в восстановительный период. В конце окислительного периода после скачивания шлака в печь присаживают стронций-бариевый карбонатит, известь и плавиковый шпат в соотношении (1,0-2,0): (2,5-5,0): (0,10:1,0) соответственно. Количество шлака с основностью 1,5-4,0 составляет 1,5-4,0% от массы металла. Использование способа повышает ударную вязкость рельсовой стали при положительных и отрицательных температурах. 2 табл.

Способ выплавки рельсовой стали в электропечах, включающий проведение окислительного периода со скачиванием шлака, проведение восстановительного периода и раскисление шлака в восстановительный период, отличающийся тем, что в конце окислительного периода после скачивания шлака в печь присаживают стронций-бариевый карбонатит, известь и плавиковый шпат в соотношении (1,0-2,0): (2,5-5,0): (0,10-1,0) соответственно, при этом количество шлака с основностью 1,5-4,0 составляет 1,5-4,0% от массы металла.

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ В ЭЛЕКТРОПЕЧАХ | 1996 |

|

RU2113504C1 |

| Способ производства стали для железнодорожных рельсов | 1976 |

|

SU621742A1 |

| Способ раскисления борсодержащих сталей | 1978 |

|

SU718484A1 |

| Способ выплавки сталей из металлизованных окатышей в дуговой печи | 1988 |

|

SU1638176A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| US 3827880, 06.08.1974 | |||

| Лентопротяжный механизм с газовой тягой | 1986 |

|

SU1569887A1 |

Авторы

Даты

2003-01-27—Публикация

1999-06-01—Подача