Изобретение относится к черной металлургии, в частности к способам получения рельсовой стали. Известен выбранный в качестве прототипа способ выплавки рельсовой стали низкотемпературной надежности по ТУ 1-5233-93 марки НЭ76В, содержащей 0,71-0,82% C, 0,75-1,05% Mn, 0,25-0, 45% Si, 0,05-0,08% V, 0,008-0,020% N в дуговых электросталеплавильных печах [1]. Рельсы, изготовленные из данной стали низкотемпературной надежности, отличаются повышенными значениями ударной вязкости при отрицательной температуре и, в связи с этим широко используются на северном и восточном направлениях железных дорог РФ. Повышенная ударная вязкость при положительных и отрицательных температурах достигается за счет микролегирования стали азотом, которое приводит к увеличению количества карбонитридов и измельчению зерна, а вследствие дополнительного выделения нитридной фазы - к дисперсному упрочнению.

Однако при выплавке данной марки стали в дуговых электросталеплавильных печах необходимо создавать специальные условия для поглощения азота, что увеличивает длительность плавки. При этом конечное содержание азота в стали варьируется в широких пределах.

Известны также способы легирования стали газообразным азотом при продувке стали в ковше [2,3]. Однако при использовании данных способов для повышения усвоения азота в зону продувки вводится алюминий. Данная операция недопустима при выплавке рельсовой стали, т.к. при этом алюминий реагирует не только с азотом, но и с кислородом. Соединения алюминия с кислородом - включения глинозема, загрязняют сталь, образуя недопустимую длину строчки, являющуюся браковочным признаком [4].

Известны два способа продувки [5]: через верхнюю погружаемую фурму и донную огнеупорную пористую фурму (или через пористое днище ковша). При этом продувка через пористую донную огнеупорную фурму предпочтительнее для насыщения стали азотом, т.к. образующиеся пузыри азота, проходя через весь объем ковша более длительное время за счет своего незначительного размера, всплывают и соответственно взаимодействуют с жидкой сталью. Эффективному усвоению азота способствует большая поверхность раздела азот-жидкий металл. Тем не менее для глубокого насыщения стали при продувке через донные пористые фурмы требуется значительная длительность продувки, что приведет к повышенному расходу азота для азотирования стали.

Техническим результатом является повышение ударной вязкости стали при положительных и отрицательных температурах (за счет увеличения и стабилизации содержания азота в стали) и снижение длительности плавки (за счет сокращения восстановительного периода в связи с переносом процесса легирования стали азотом из печи в ковш).

Для достижения этого газообразный азот подают через щелевую донную огнеупорную фурму, имеющую толщину щели до 0,1 мм в течение 15-30 минут с расходом 40-65 нм3/ч, при давлении (6-8) 105 Па и общим расходом азота 0,10-0,30 нм3/т жидкой стали.

Продувка стали через щелевую донную огнеупорную фурму обеспечивает по сравнению с пористой донной фурмой значительное измельчение образующихся на поверхности пузырей. Толщина щели менее 0,1 мм обеспечивает критические скорости истечения газа из сопла фурмы с образованием наиболее мелких пузырей, в то время как при продувке через пористые фурмы возникает пузырьковый режим, обеспечивающий формирование крупных пузырей [6].

При длительности продувки менее 15 минут количество введенного в сталь азота (при заявляемых расходах 40-65 нм3/ч) недостаточно для полного связывания ванадия в нитриды ванадия, а при увеличении длительности более 30 мин возможно большое насыщение стали азотом. При расходе менее 40 нм3/ч сталь в ковше слабо перемешивается, а при расходе более 65 нм3/ч наблюдаются интенсивные выбросы стали и шлака из ковша.

Общий расход азота 0,10-0,30 нм3 на тонну жидкой стали обеспечивает получение требуемого (0,008-0,020% N) содержания азота в стали.

Пример осуществления способа.

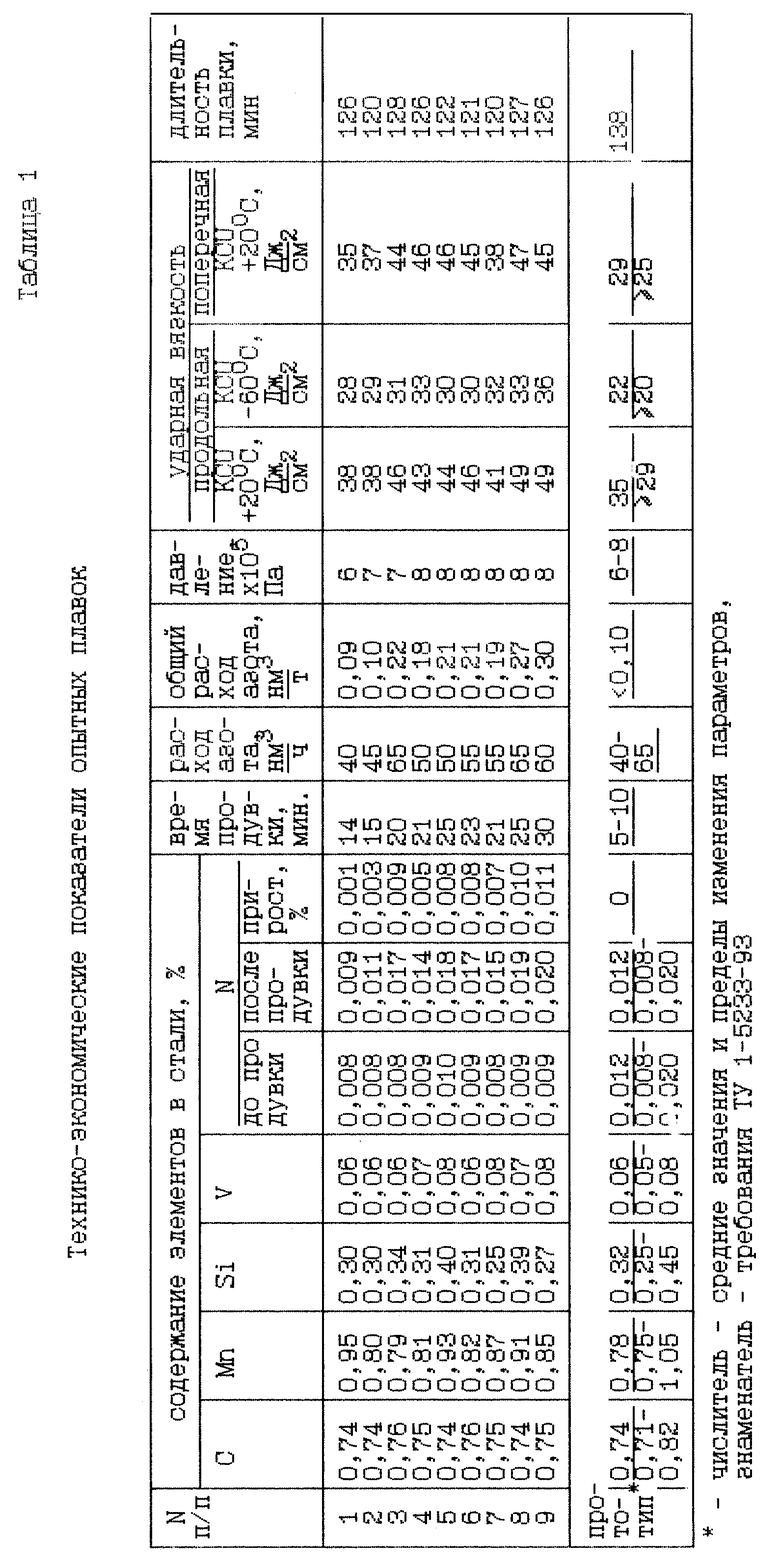

Заявляемый способ был опробован при производстве рельсовой стали марки НЭ76В. Сталь выплавлялась в 100-тонных дуговых электросталеплавильных печах ДСП-100И7. Во время выпуска до наполнения 1/3 высоты ковша присаживались ванадийсодержащие ферросплавы из расчета введения ванадия на 0,05-0,08% и силикокальция из расчета 600-850 г/т стали. Далее ковш с металлом транспортировался на установку продувки стали азотом, где через донные щелевые огнеупорные фурмы сталь обрабатывалась азотом при давлении в тракте (6-8)•105 Па и расходе 40-65 нм3/ч в течение 15-30 минут. Данные по химическому составу и изменению ударной вязкости стали при положительных и отрицательных температурах в зависимости от времени продувки и расхода азота приведены в таблице 1.

Анализ данных показывает, что при использовании заявляемого способа по сравнению с прототипом за счет увеличения и стабилизации содержания азота повышается ударная вязкость рельсовой стали при положительных и отрицательных температурах, а в связи с переносом процесса легирования стали азотом из печи в ковш сокращается длительность плавки.

Литература

1. Технологическая инструкция ОАО "КМК" ВТИ 103-ЭС-508-97 "Выплавка и разливка на состав рельсовой стали в ЭСПЦ-2" - Новокузнецк, 1997. - 15 с.

2. Авт. св. СССР N 1440049, кл. C 21 C 7/00.

3. Авт. св. СССР N 1345634, кл. C 21 C 7/00.

4. ГОСТ 24182-80 "Рельсы железнодорожные широкой колеи типов Р75, Р65 и Р50 из мартеновской стали"

5. Поволоцкий Д.Я., Кудрин В.А., Вишкарев А.Ф. Внепечная обработка стали - М.: "МИСИС", 1995. - 256 с.

6. Сизов А.М. Газодинамика и теплообмен газовых струй в металлургических процессах - М.: Металлургия, 1987. - 256 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬСОВОЙ СТАЛИ | 2003 |

|

RU2254380C1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В ПЕЧЬ-КОВШЕ | 2008 |

|

RU2365631C1 |

| СПОСОБ ВЫПЛАВКИ И ВАКУУМИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 2008 |

|

RU2394918C2 |

| СПОСОБ АЗОТИРОВАНИЯ СТАЛИ | 2008 |

|

RU2380431C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2000 |

|

RU2197536C2 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В ПЕЧЬ-КОВШЕ | 2010 |

|

RU2425154C1 |

| СПОСОБ РАФИНИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ В КОВШЕ | 2009 |

|

RU2398890C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2315115C1 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2415180C1 |

| УСТРОЙСТВО ДЛЯ ДОННОЙ ПРОДУВКИ СТАЛИ В КОВШЕ | 1998 |

|

RU2152441C1 |

Изобретение относится к области черной металлургии, в частности к способам получения рельсовой стали. Способ получения рельсовой стали включает выплавку стали в печи, ее выпуск в ковш, раскисление и последующую продувку в ковше газообразным азотом через щелевую донную огнеупорную фурму, имеющую толщину щели до 0,1 мм в течение 15 - 30 мин с расходом 40 - 65 нм3/ч, при давлении (6 - 8) • 105 Па и общим расходом азота 0,10 - 0,30 нм3/т жидкой стали. Технический результат - повышение ударной вязкости стали при положительных и отрицательных температурах за счет увеличения и стабилизации содержания азота в стали и снижение длительности плавки за счет сокращения восстановительного периода в связи с переносом процесса легирования стали азотом из печи в ковш. 1 табл.

Способ получения рельсовой стали, включающий выплавку стали в печи, ее выпуск в ковш, раскисление и последующую продувку стали в ковше газообразным азотом через фурму, отличающийся тем, что газообразный азот подают через щелевую донную огнеупорную фурму, имеющую толщину щели до 0,1 мм в течение 15 - 30 мин с расходом 40 - 65 нм3/ч, при давлении (6 - 8)•105 Па и общим расходом азота 0,10 - 0,30 нм3/т жидкой стали.

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| - Новокузнецк: АО "Кузнецкий металлургический комбинат", 1997 | |||

| Способ микролегирования стали азотом | 1990 |

|

SU1731826A1 |

| Способ азотирования металлических расплавов | 1973 |

|

SU461127A1 |

| Способ внепечной обработки рельсовой стали | 1984 |

|

SU1186655A1 |

| ВСЕСОЮЗНАЯ ПАТЕп-: ::- '^^ЛЧЕСКАЯбиблиотека fviBA _ | 0 |

|

SU354668A1 |

| Способ производства азотсодержащей стали | 1975 |

|

SU535350A1 |

| СПОСОБ АЗОТИРОВАНИЯ ЖИДКОЙ СТАЛИ В КОВШЕ | 1989 |

|

RU2009209C1 |

| СПОСОБ РАСКИСЛЕНИЯ, МИКРОЛИГИРОВАНИЯ И МОДИФИЦИРОВАНИЯ РЕЛЬСОВОЙ СТАЛИ | 1991 |

|

RU2033433C1 |

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ СВЕРТЫВАНИЯ МУНДШТУКОВ В ГИЛЬЗОМУНДШТУЧНЫХ МАШИНАХ | 1929 |

|

SU21957A1 |

Авторы

Даты

2000-12-27—Публикация

1999-06-01—Подача