Изобретение относится к регенерации твердосплавного режущего инструмента на основе карбида вольфрама и может быть использовано в порошковой металлургии.

Твердосплавный режущий инструмент на основе смеси карбида вольфрама и кобальта обладает высокой ударной вязкостью в сочетании с высокой твердостью, уступающей только твердости корунда и алмаза. Оптимальное сочетание этих свойств позволяет такому инструменту выдерживать без поломок при обработке металлов высокие импульсные ударные и вибрационные нагрузки при повышенных локальных температурах. Эти же свойства существенно усложняют известные технологии регенерации отработанного твердосплавного инструмента, которого только в США производят более 20000 т в год и только 20% его перерабатывается на специализированных заводах механо-термохимическими методами.

В этой связи задача упрощения регенерации твердосплавных отходов по-прежнему является актуальной.

Известен способ переработки твердосплавных отходов на основе карбида титана. Способ (патент Японии N 56-5902 B 22 F, опубликованный 22.01.81 г. по заявке N 54-81 634 от 28.06.79г.) включает нагрев отходов в среде азота до 1600oC с последующим охлаждением в той же среде и измельчением последовательно в различных мельницах. Способ применим только к твердым сплавам из карбида титана, так как он имеет низкую ударную вязкость.

Однако такой способ отличается сложностью из-за необходимости охрупчивания при высоких температурах с использованием специальной газовой среды, а также из-за необходимости применения каскада различных мельниц.

Известен также способ переработки кусковых отходов твердых сплавов (авт. св. СССР N 1053963, БИ N 42, 1983), включающий нагрев твердых сплавов в электролите специального состава в импульсном режиме при напряжении 150- 200 В и катодной плотности тока 2 - 6 А/см2, после чего следует резкое охлаждение и измельчение.

Недостатком известного способа является необходимость в специальном электролите, электрофизической и термической обработке твердого сплава перед измельчением. Этот процесс приводит к существенному удорожанию регенерата.

Известен также способ переработки отходов твердых сплавов (патент Японии N 57-161005 B 22 F, опублик. 04.10.82 г. по заявке N 56- 46449 от 31.03.81), включающий обработку твердого сплава расплавленным цинком в атмосфере инертного газа, после которого цинк удаляют методом испарения в вакууме, остаток подвергают измельчению в шаровой мельнице, затем вновь нагревают в вакууме и полностью удаляют цинк. Образовавшиеся частицы доизмельчают до тонкодисперсного порошка в шаровой мельнице в среде спирта.

Способ позволяет получать высокое качество порошка, однако он отличается высокой сложностью и стоимостью.

Известен принимаемый за прототип способ переработки отходов твердого сплава на основе карбида вольфрама (патент США N 42- 34333, заявлен 25.04.79, N 33037, опублик. 18.11.80), включающий грубое дробление молотом твердых сплавов, которые потом помещают в кислотный раствор, в котором ведут анодное растворение кобальта и его выделение в течение 18 - 30 ч.

Затем полученный охрупченный продукт измельчают в шаровой мельнице в течение 18 - 30 ч и вновь ведут электрохимическую обработку до получения 95 - 97% карбида вольфрама. Полученный карбид вольфрама доизмельчают до нужной крупности и уменьшают содержание кислорода в нем путем нагрева в среде водорода.

Способ позволяет получать качественный порошок, однако его недостатком является необходимость множества сложных и дорогих операций, отличающихся высокими капитальными и эксплутационными затратами. Такая переработка приводит к повышению стоимости регенератов приближающейся к стоимости исходного порошка. Высокая сложность известных технологий объясняется отсутствием способа эффективного измельчения твердосплавных отходов до порошка требуемой крупности без нарушения химического состава или его кристаллической структуры.

Задача изобретения - создание способа эффективного измельчения твердосплавных отходов до порошка требуемой крупности без нарушения химического состава и кристаллической структуры материала, включающего минимальное количество операций и отличающегося использованием значительно менее сложного и дорогостоящего оборудования для его осуществления.

Технический результат от применения предлагаемого способа состоит в значительном сокращении времени на переработку указанного материала при одновременном повышении качества готового продукта и увеличении степени сокращения.

Это достигается тем, что процесс дробления и измельчения динамическим воздействием взаимодействующих между собой мелющих тел согласно изобретению осуществляют путем равномерной загрузки твердосплавных отходов по окружности мелющей камеры, образованной внутренним и охватывающим его наружным мелющим телом качания слоем толщиной, равной не менее двух средних толщин перерабатываемых кусков, затем дробящим телам придают противофазные виброперемещения одновременно в двух взаимно перпендикулярных направлениях, при этом силу воздействия тел на слой материала устанавливают исходя из удельного давления на среднее сечение рабочей зоны внутреннего дробящего тела в пределах 3 - 6 мПа.

Кроме того, целесообразно повторять процесс с промежуточным отделением порошка готовой крупности.

Сущность предлагаемого изобретения состоит в том, что измельчение материала производится посредством вибродинамического воздействия внешних сил, преимущественно сил удара и сжатия, внутри собственного слоя частиц твердосплавных отходов. При этом перерабатываемый материл сохраняет полностью свой исходный химический состав, не насыщается кислородом, так как процесс идет при комнатной температуре и частицы порошка получают не окатанную, как в шаровых мельницах, форму, а оскольчатую, что способствует лучшему компактированию их и спеканию.

В известных способах применяются шаровые мельницы, в которых шары осуществляют главным образом истирающее воздействие и слишком слабое динамическое ударное воздействие на материал из-за своей малой массы и низкого ускорения, развиваемого мельницей. Кроме того, процесс осуществляется в монослое.

Предлагаемый способ осуществляется следующим образом.

Кусковые отходы твердого сплава, например металлорежущие пластины, загружают равномерно по окружности мелющей камеры между внутренним и охватывающим его наружным мелющими телами, причем загрузку осуществляют так, чтобы куски укладывались слоем, как минимум, в две собственных средних толщины, чтобы создать условия разрушения кусков друг о друга. Затем телам придают встречные виброперемещения в двух взаимно перпендикулярных направлениях (радиальное сближение-расхождение и тангенциальное встречное перемещение). При этом амплитуда их сближения не ограничивается кинематическими средствами, а определяется лишь сопротивлением слоя и установленной силой. Из-за неравномерности толщины и сопротивления слоя движение по нему внутреннего тела также идет не равномерно, а импульсами с вибрацией, что еще в большой мере способствует разрушению материала изгибом, сжатием, ударом и сдвигом. Поскольку процесс истирания присутствует здесь в весьма незначительном объеме, частицы почти не окатываются, а приобретают оскольчатую форму, что благоприятно сказывается на процессах использования порошка.

Практикой установлено, что для организации оптимального процесса по эффективности (производительность, степень измельчения, потребление энергии) переработки твердого сплава целесообразно установить силу взаимодействия дробящих тел таким образом, чтобы удельное давление на среднее сечение рабочей части внутреннего тела находилось в пределах 3 - 6 мПа. Поскольку в режущем инструменте содержание кобальта колеблется от 6 до 12% и соответственно меняется ударная вязкость и предел текучести, то для более хрупкого инструмента с содержанием кобальта 6% устанавливают силу, соответствующую удельному давлению 3 мПа, а для инструмента с содержанием 12% кобальта - 6 мПа. В действительности в узкой зоне разрушения материала давление более чем в 100 раз больше условных при реальном коэффициенте динамичности 2 - 6.

Предлагаемый способ позволяет за один проход получить из кусков толщиной до 30 мм продукт мельче 1мм с содержанием 40% частиц мельче 50 мкм и 15% частиц мельче 3 мкм при производительности 300 кг/ч и затратах энергии 0,03 кВтч/кг. При этом целесообразно для получения 100% продукта с частицами 50 или 3 мкм отделить их гидро- или пневмоклассификатором и более крупный материал вернуть в процесс.

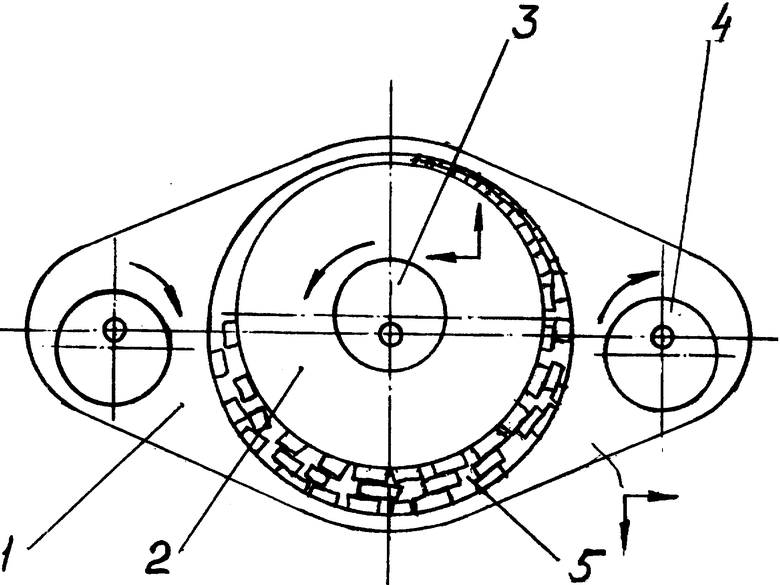

На чертеже показан в плане вариант схемы осуществления способа.

Внутри наружного тела 1 размещено внутреннее тело 2, имеющее приводной эксцентрик 3, а тело 1 - эксцентрики 4 (вместо эксцентриков могут быть использованы электромагнитные, механические вибраторы, гидро- или пневмовибраторы). Дробящим телам 1 и 2 придают круговые противоположно направленные движения благодаря противофазному, но синхронному вращению эксцентриков. Тела 1 и 2 размещены относительно друг друга свободно (без кинематических связей), поэтому степень деформации слоя материала, т.е. дробящая сила может быть управляема величиной эксцентриситета. Материал загружается между телами 1 и 2 в круговую мелющую камеру 5 слоем в 2 или более толщины перерабатываемых кусков твердого сплава.

Реализация способа не ограничивается приведенным на чертеже примером и может осуществляться в любом мелющем механизме с мелющими телами качения при отсутствии жестких кинематических связей между ними.

Сочетание предлагаемых признаков позволяет осуществлять внутрислойное селективное разрушение материала, используя все имеющиеся дефекты структуры. В этом случае более крепкий кусок разрушает более слабый. Куски постоянно меняют положение по отношению друг к другу, выявляя тем самым наиболее эффективно слабые сечения, по которым происходит разрушение.

Таким образом, реализация предлагаемого способа максимально упрощает процесс переработки (регенерации) твердосплавных отходов, исключая процессы химической, термической, электрофизической обработки и нерациональные процессы измельчения истиранием.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДРОБЛЕНИЯ МАТЕРИАЛА В КОНУСНОЙ ДРОБИЛКЕ И КОНУСНАЯ ДРОБИЛКА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1997 |

|

RU2128082C1 |

| СПОСОБ ПЕРЕРАБОТКИ КУСКОВЫХ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ | 1996 |

|

RU2101375C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СПЕЧЕННОГО ТВЕРДОСПЛАВНОГО МАТЕРИАЛА | 1996 |

|

RU2110598C1 |

| АППАРАТ ДЛЯ ПЕРЕРАБОТКИ КУСКОВЫХ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ ЦИНКОВЫМ СПОСОБОМ | 1996 |

|

RU2096503C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТВЕРДОСПЛАВНЫХ СМЕСЕЙ ИЗ ОТРАБОТАННЫХ ТВЕРДЫХ СПЛАВОВ | 1998 |

|

RU2157741C2 |

| МОЛОТКОВАЯ ДРОБИЛКА | 2011 |

|

RU2477658C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ИЗ КУСКОВЫХ ОТХОДОВ ТВЕРДЫХ СПЛАВОВ | 1999 |

|

RU2170646C2 |

| Устройство для переработки материалов | 1990 |

|

SU1704916A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ ТВЕРДОСПЛАВНОГО МАТЕРИАЛА | 1992 |

|

RU2025519C1 |

| СПЕЧЁННЫЙ ТВЁРДЫЙ СПЛАВ НА ОСНОВЕ КАРБИДА ВОЛЬФРАМА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2693415C1 |

Измельчение кусковых отходов твердосплавного инструмента производят посредством вибродинамического воздействия внешних сил, преимущественно сил удара и сжатия, внутри собственного слоя частиц твердосплавных отходов. При этом процесс дробления и измельчения динамическим воздействием взаимодействующих между собой мелющих тел осуществляют путем равномерной загрузки твердосплавных отходов по окружности мелющей камеры, образованной внутренним и охватывающим его наружным мелющим телом качения, слоем толщиной, равной не менее двух средних толщин перерабатываемых кусков, затем дробящим телам придают противофазные виброперемещения одновременно в двух взаимно перпендикулярных направлениях, при этом силу воздействия тел на слой материала устанавливают исходя из удельного давления на среднее сечение рабочей зоны внутреннего дробящего тела в пределах 3 - 6 мПа. Технический результат изобретения состоит в значительном сокращении времени на переработку указанного материала при одновременном повышении качества готового продукта и увеличении степени сокращения. 1 ил.

| US, патент 4234333А, C 22 B 23/00, 1980. |

Авторы

Даты

1998-06-20—Публикация

1997-02-24—Подача