Изобретение относится к сплавам на основе никеля, имеющим высокую жаропрочность.

Для изделий, которые должны иметь высокую стойкость к науглероживанию и неокисляемость в температурном диапазоне 750 1200oC, в особенности при циклических нагрузках применяется преимущественно сплав никеля под номеров 2.4658. Этот сплав под обозначением NiCr 7030 имеет согласно стандарту 1992 следующий состав, в мас.%: макс. 0,10 углерода; 0,50 - 2,00 кремния; макс. 1,0 марганца; макс. 0,020 фосфора; макс. 0,015 серы; 29,0 - 32,0 хрома; мин. 60,0 никеля; макс. 0,3 алюминия; макс. 5,0 железа и макс. 0,50 меди.

Из патента ФРГ DE-PS 41 30 139 известен жаропрочный сплав на основе никеля, подходящий для многих случаев применения и являющийся недорогим, содержащий 0,05 - 0,15% C, 2,5 - 3% Si, 0,2 - 0,5% Mn, 25 - 30 % Cr, 0,05 - 0,15% Al и незначительные содержания P и S, который имеет, наряду с этим, 20 - 27% Fe, и 0,05 - 0,2% N, а также 0,05 - 0,15% редкоземельных элементов и 0,001 - 0,005% Ca.

Этот известный сплав, хотя и характеризуется стойкостью к науглероживанию, сульфизации и неокисляемостью, а также способностью к горячей деформации при рабочих температурах 500 - 1000oC, однако термостойкость и предел длительной прочности в температурном диапазоне 750 - 1200oC являются сравнительно низкими. На практике это может неблагоприятно сказываться на сроке службы, например, при строительстве печей и установок.

Высокое содержание железа в вышеуказанном сплаве на основе никеля приводит к учету жаропрочных сплавов на основе железа с высокими содержаниями никеля, например, в известном из патента США US-PS 5 077 006 легированном молибденом материале на основе железа с содержанием 12 - 32% Cr и 8 - 62% Ni, а также с добавлением присадок легирующих элементов W, Cb, Ti, Zr и редкоземельные элементы, и выборочно также с 0,05% B.

Далее из EP-OS 0 391 381 известен высокоуглеродистый жаропрочный сплав на основе железа, содержащий 23 - 30% Cr и 40 - 55% Ni, частично замененный кобальтом, который содержит до 0,2% N и соответственно меньше 1% Nb, Тi, Zr и небольшое количество Al, Ca, B и Y. При этом за счет взаимодействия титана и азота, за счет способности деформации в горячем и холодном состоянии, достигается высокое сопротивление ползучести.

Кроме того, известен жаропрочный деформируемый сплав на основе никеля для изготовления неокисляемых и стойких к науглероживанию при 750-1200oC деталей, в том числе и при циклических нагрузках, содержащий углерод, кремний, марганец, хром, железо, азот, бор и никель (патент Японии N 05001344 от 08.01.93, кл. C 22 C 19/05).

Задача изобретения создание сплава на основе никеля, который может применяться в условиях окисления и науглероживания, в частности, при циклических нагрузках в температурном диапазоне 750 - 1200oC без ограничений с достаточной термостойкостью и усталостной прочностью и отвечает существующим потребностям, прежде всего способностью деформации в горячем и холодном состоянии при изготовлении полуфабрикатов, например при изготовлении аппаратов и устройств.

Другой задачей являются указанные возможности применения сплава.

Эта задача решается в сплаве на основе никеля, содержащем углерод, кремний, марганец, хром, железо, азот, бор и никель за счет того, что он дополнительно содержит иттрий, церий, лантан, цирконий, гафний и тантал по отдельности или в комбинации, фосфор, серу и алюминий при следующем соотношении компонентов, мас.%:

Углерод - 0,001 - 0,15%

Кремний - 0,10 - 3,0%

Марганец - макс. 0,5%

Фосфор - макс. 0,015%

Сера - макс. 0,005%

Хром - 28 - 33%

Железо - макс. 2,0%

Алюминий - макс. 0,3%

Азот - 0,25 - 1,2%

Бор - 0,01 - 0,01%

Иттрий, церий, лантан, цирконий, гафний и тантал по отдельности или в комбинации - 0,01 - 0,5%

Никель и обычные примеси - Остальное

причем содержание никеля составляет по меньшей мере 64%, при этом предпочтительны содержания азота от 0,35 до 0,8%.

Сплав на основе никеля согласно изобретению особенно подходит в качестве материала для изготовления деталей, которые должны иметь стойкость, при температурах в диапазоне 750 - 1200oC, в том числе при циклических нагрузках по отношению к окислению и науглероживанию, поэтому он предлагается в качестве материала для газовых турбин, а также для авиационной промышленности; материал подходит для изготовления деталей, подверженных нагреву в печах, таких, как опорные решетки для отжигательных печей, транспортирующие направляющие, транспортирующие конвейеры и установки для термообработки, а также в качестве материала для электронагревательных элементов.

При этом учитывается также применение сплава на основе никеля согласно изобретению в качестве материала для греющихся отливок, которые тогда, естественно, отливаются под давлением.

Сплавы на основе никеля согласно изобретению с содержанием азота 0,25 - 1,20 мас.% могут изготавливаться с добавкой носителей азота, таких, как нитрид хрома и/или нитрид кремния в жидком состоянии или в газовой атмосфере азота с помощью металлургических процессов, проводимых под давлением.

Для изготовления сталей с высоким содержанием азота, то есть сталей с содержанием азота выше границы растворимости при 1600oC и давлении азота, равном 1 бар, известен способ электрошлаковой плавки под давлением (DESU), который является особенно подходящим (описание к патенту ФРГ DE 29 24 415 C2). В этом способе сплав, насыщаемый азотом, во время всего процесса переплавки, начиная с жидкого состояния до полного затвердевания, подвергается высоким давлениям.

При этом является предпочтительным применять этот способ также для изготовления азотированного по массе сплава на основе никеля.

Для изготовления сплава согласно изобретению подходят, кроме того, все металлургические процессы, в которых осуществляется расплавление и разливка под давлением.

При применении соответствующих способов разливки из сплава на основе никеля могут изготавливаться детали отливок или литые заготовки.

Ниже описывается более подробно сплав на основе никеля согласно изобретению и поясняется с помощью примеров. Предлагаемые области легирования поясняются ниже по-отдельности следующим образом:

Углерод (C).

Углерод приводит посредством упрочнения кристаллической смеси и выделения карбидов к повышению термостойкости и усталостной прочности материала. Нижняя граница интервала по химическому составу определяется ослабляющим действием углерода на повышение термостойкости и усталостной прочности материала, в то время как верхняя граница, равная 0,15 мас.%, в значительной мере определяет ограниченную особенность деформироваться в холодном состоянии.

Кремний (Si).

Кремний служит в рассматриваемом материале не только как раскисляющий элемент, но и может дополнительно служить в качестве носителя азота при азотировании по массе сплава, и в качестве добавки для повышения неокисляемости. В частности, циклическая неокисляемость значительно повышается за счет содержания кремния до 3 мас.%. Более высокое содержание снова ухудшает характеристику деформируемости в горячем состоянии, в то время как содержания ниже 0,10 мас.% не оказывают влияния.

Хром (Cr).

Путем введения хрома значительно повышается неокисляемость сплава. Хром дополнительно повышает растворимость никеля для азота. В сочетании с достаточно высокими содержаниями азота это приводит к выделению нитридов хрома, которые достаточно повышают усталостную прочность сплава.

Содержание хрома выше 33 мас.% приводит к ухудшению деформируемости в горячем состоянии, в то время как содержание ниже 28 мас.% не приводит к достаточно большому количеству выделяющихся нитридов хрома, поэтому содержание 28 и 33 мас.% является оптимальным.

Азот N.

Добавление азота в сплав вызывает как повышение термостойкости за счет упрочнения твердого раствора, так и усталостной прочности за счет выделения нитридов хрома.

Если содержание азота составляет ниже 0,25 мас.%. нельзя ожидать заметного влияния на повышение прочности сплава. Содержание выше 1,20 мас.% азота металлургически возможно, но требует высоких расходов для точной регулировки, вследствие чего в рамках работы с данным изобретением содержание азота следует поддерживать от 0,25 до 1,20 мас.%.

Бор B.

За счет добавления до 0,010 мас.% бора в сплав усталостная прочность повышается. Более высокие содержания приводят к ограниченной деформируемости в горячем состоянии из-за образования низкоплавких фаз на границе зерен. Содержание ниже 0,001 мас.% оказывается неэффективным.

Никель Ni.

За счет добавления никеля оказывается положительное воздействие не только на неокисляемость сплава, в особенности при одновременном присутствии хрома за счет образования шпинеля никель-хром, но и на устойчивость к науглероживанию. Содержание никеля, равное мин. 64 мас.%, оказывается вынужденно обязательным не только по этой причине, но и потому, что только при этом содержании никеля выделяется достаточное количество нитридов хрома, недопустимых для усталостной прочности.

Иттрий (Yb), церий (Ce), лантан (La), цирконий Zr, гафний Hf и тантал Ta.

Все эти элементы эффективно повышают деформируемость сплава в горячем состоянии.

По этой причине, если сплав подвергается экстремальным операциям горячей деформации, необходимо иметь по меньшей мере один из вышеназванных легирующих элементов. С другой стороны, оказалось, что содержание выше 0,50 мас.% одного или нескольких из этих легирующих элементов является скорее вредным для деформируемости в горячем состоянии.

Кроме того, выяснилось, что иттрий, церий, лантан, цирконий, гафний и тантал приводят по отдельности или в комбинации к заметному повышению циклической неокисляемости сплава.

Ниже более подробно поясняются сплавы 1 - 6 согласно изобретению на основе никеля в сравнении со стандартными сплавами 8 - 11.

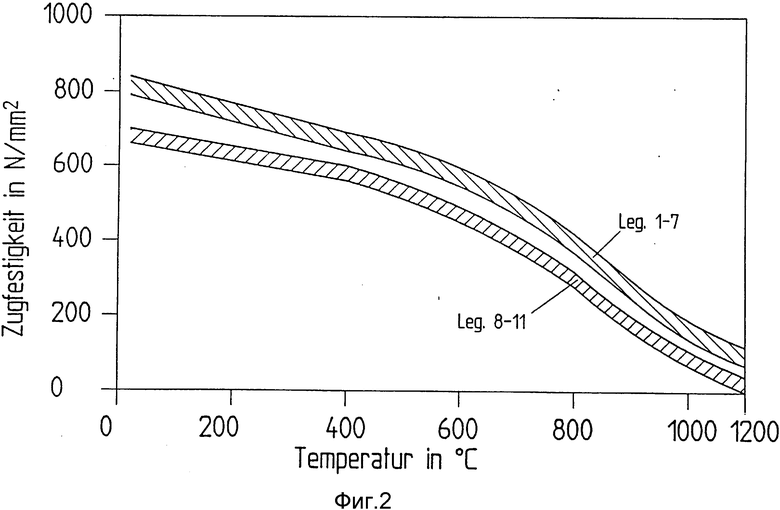

Фактические составы сплавов 1 - 11 приведены в таблице.

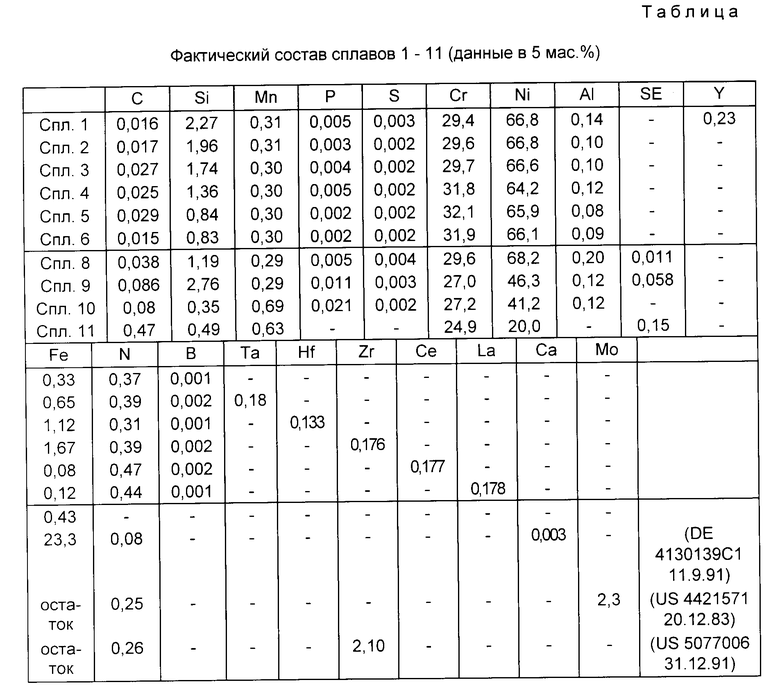

На фиг. 1 показана усталостная прочность сплавов 1 - 6 согласно изобретению в сравнении со стандартными сплавами 8 - 11 при длительном воздействии температуры, равной 1000oC, типичной для более позднего применения. Здесь показана нагрузка в форме напряжения в H/мм2, прикладываемого к образцу, откладываемого по оси ординат относительно логарифма времени приложения нагрузки в часах, откладываемого по оси абсцисс.

Обе кривые диапазона разброса значений для сплавов 1 - 6 и 8 - 11 содержит разрушения отдельных сплавов. На диаграмме отчетливо видна более усталостная прочность сплавов 1 - 6 согласно изобретению по сравнению со стандартными сплавами 8 - 11, выражающееся в смещении кривой диапазона разброса для сплавов 1 - 6 в сторону больших напряжений. Здесь видно, что у сплавов 1 - 6 согласно изобретению достигается примерно в 2,5 раза более высокая усталостная прочность по сравнению со стандартными сплавами 8 - 11.

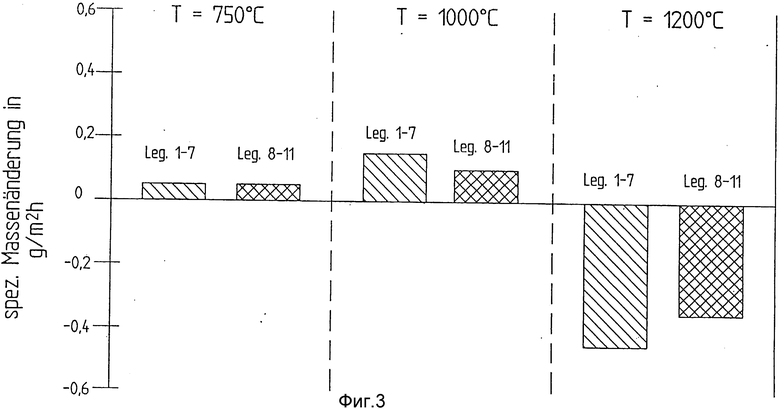

Фиг. 2 иллюстрируют термостойкость сплавов 1 - 6 в сравнении со сплавами 8 - 11, при этом прочность на растяжение в H/мм2 откладывается по оси ординат, а контрольная температура в oC по оси абсцисс.

Сплавы 1 - 6 согласно изобретению имеют во всем диапазоне разброса температур, начиная с комнатной и до 1200oC, значительно более высокую термостойкость по сравнению со стандартными сплавами 8 - 11.

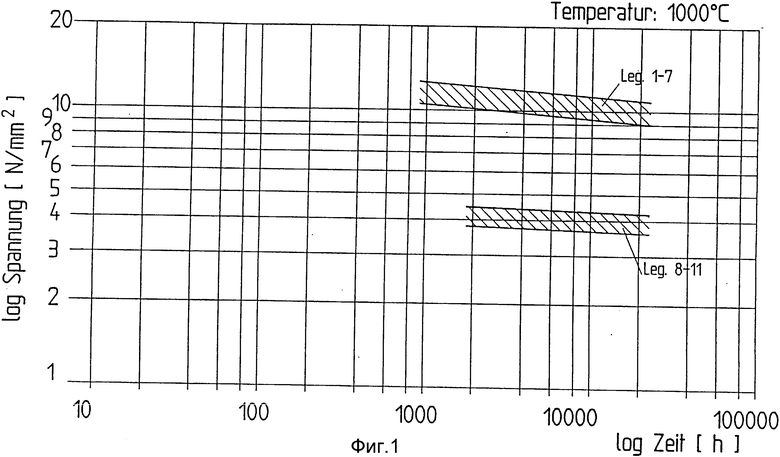

Результаты исследования окисления показали, что за счет легирования азотом никакого ухудшения неокисляемости по сравнению со стандартными сплавами, не имеющими азота, не происходит. Кроме того, сплавы согласно изобретению и стандартные сплавы при 750 и 1200oC лежат в диапазоне разброса колебаний значений измерения.

На фиг. 3 приводится циклическая неокисляемость сплавов 1 - 6 согласно изобретению по сравнению со стандартными сплавами 8 - 11 для контрольных температур 750 и 1000oC и 1200oC.

На чертеже изображено нормированное изменение массы в г/м2ч по времени исследования и поверхности образца. Контроль происходит на воздухе с длительностью цикла, равной 24 ч, с выдержкой при контрольной температуре в течение 16 ч с 2 ч времени нагрева и 6 ч времени охлаждения.

В таблице показан действительный химический состав сплавов 1 - 11 (данные в мас.%)о

| название | год | авторы | номер документа |

|---|---|---|---|

| ХРОМОНИКЕЛЕВОАЛЮМИНИЕВЫЙ СПЛАВ С ХОРОШИМИ ПОКАЗАТЕЛЯМИ ОБРАБАТЫВАЕМОСТИ, ПРЕДЕЛА ПОЛЗУЧЕСТИ И КОРРОЗИОННОЙ СТОЙКОСТИ | 2013 |

|

RU2599324C2 |

| ХРОМОНИКЕЛЕВЫЙ СПЛАВ С ХОРОШИМИ ПОКАЗАТЕЛЯМИ ОБРАБАТЫВАЕМОСТИ, ПРЕДЕЛА ПОЛЗУЧЕСТИ И КОРРОЗИОННОЙ СТОЙКОСТИ | 2013 |

|

RU2605022C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2011 |

|

RU2518814C1 |

| СПЛАВ НА ОСНОВЕ НИКЕЛЯ, СОДЕРЖАЩИЙ КРЕМНИЙ, АЛЮМИНИЙ И ХРОМ | 2014 |

|

RU2610990C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ ЗАГОТОВКИ ИЗ НИКЕЛЬ-ХРОМ-АЛЮМИНИЕВОГО СПЛАВА | 2023 |

|

RU2840518C2 |

| ДЕФОРМИРУЕМЫЙ ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 2019 |

|

RU2695097C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2014 |

|

RU2571674C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2672463C1 |

| Жаропрочный литейный сплав на основе никеля и изделие, выполненное из него | 2018 |

|

RU2690623C1 |

Использование: изготовление неокисляемых и стойких к науглероживанию при 750 - 1200oC деталей, в том числе способных воспринимать и циклические нагрузки. Сущность изобретения: сплав содержит следующие компоненты, мас.%: углерод 0,001 - 0,15; кремний 0,10 - 3,0; марганец макс. 0,5; фосфор макс. 0,015; сера макс. 0,005; хром 28 - 33; железо макс. 2,0; алюминий макс. 0,3; азот 0,25 - 1,2; бор 0,001 - 0,1; иттрий, церий, лантан, цирконий, гафний и тантал по отдельности и в комбинации 0,01 - 0,5; никель - остальное, причем содержание никеля составляет по меньшей мере 64 мас.%. 1 з.п. ф-лы, 3 ил, 1 табл.

Углерод - 0,001 - 0,15

Кремний - 0,10 - 3,0

Марганец - Максимально 0,5

Фосфор - Максимально 0,015

Сера - Максимально 0,005

Хром - 28 - 33

Железо - Максимально 2,0

Алюминий - Максимально 0,3

Азот - 0,25 - 1,2

Бор - 0,001 - 0,1

Иттрий, церий, лантан, цирконий, гафний и тантал по отдельности и в комбинации - 0,01 - 0,5

Никель - Остальное

причем содержание никеля составляет по меньшей мере 64 мас.%.

| JP, патент 05001344 (Sumitomo Metal ind Ltd.), 08.01.93, C 23 C 19/05. |

Авторы

Даты

1998-06-20—Публикация

1995-03-02—Подача