Изобретение относится к способу изготовления детали из заготовки из никель-хром-алюминиевого деформируемого сплава, имеющего подходящую стойкость к высокотемпературной коррозии, соответствующие сопротивление ползучести и технологичность.

Аустенитные деформируемые сплавы никель-хром-алюминий с различным содержанием никеля, хрома и алюминия давно применяются в нагревательном оборудовании и в химической и нефтехимической промышленности. Для этого использования требуется соответствующая стойкость к высокотемпературной коррозии, даже в науглероживающей атмосфере, вызывающей «металлическое пылеобразование», а также подходящая прочность в горячем состоянии/сопротивление ползучести.

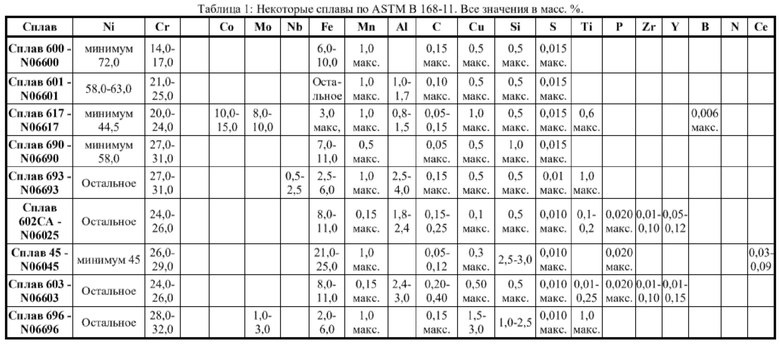

В целом следует отметить, что стойкость к высокотемпературной коррозии перечисленных в Таблице 1 сплавов возрастает с увеличением содержания хрома. Все эти сплавы образуют слой оксида хрома (Cr2O3) с подстилающим слоем оксида алюминия (Al2O3), который более или менее экранирован и имеет соответствующее содержание алюминия. Небольшие добавки элементов с сильным сродством к кислороду, таких как, например, иттрий или церий, улучшают стойкость к окислению. В процессе эксплуатации в зоне нанесения защитного слоя содержание хрома в нем медленно снижается. Таким образом, срок службы материала продлевается за счёт более высокого содержания хрома, поскольку более высокое содержание хрома, который образует защитный слой, отдаляет момент времени, когда содержание хрома становится ниже критического предела и появляются оксиды, отличные от чистого оксида хрома (Cr2O3), которые, например, могут представлять собой железосодержащие и никельсодержащие оксиды. Дальнейшее повышение стойкости к высокотемпературной коррозии может быть достигнуто добавками алюминия и кремния. Начиная с определенного минимального содержания, эти элементы образуют замкнутый слой под слоем оксида хрома и тем самым снижают расход хрома.

В атмосфере науглероживания (смеси CO, H2, CH4, CO2, H2O, содержащие дополнительные неокисляющие составляющие, связанные с процессом), углерод может проникать в материал и, таким образом, приводить к образованию внутренних карбидов. Это приводит к потере ударной вязкости образца с надрезом. Температура плавления также может снизиться до очень низких значений (до 350°C), и могут возникнуть процессы трансформации из-за снижения содержания хрома в матрице.

Высокая стойкость к науглероживанию достигается за счёт материалов, имеющих низкую растворимость углерода и низкую скорость диффузии углерода. Таким образом, никелевые сплавы обычно более устойчивы к науглероживанию, чем железные сплавы, поскольку как диффузия углерода, так и растворимость углерода в никеле ниже, чем в железе. Увеличение содержания хрома приводит к более высокой стойкости к науглероживанию за счёт образования защитного слоя оксида хрома, если только парциальное давление кислорода в газе не слишком низко для образования этого защитного слоя оксида хрома. При очень низких парциальных давлениях кислорода можно использовать материалы, содержащие кремний или алюминий, поскольку они образуют слой оксида кремния или ещё более стабильного оксида алюминия, который образуется даже при гораздо более низком парциальном давлении кислорода по сравнению с оксидом хрома.

Если активность углерода выше 1 (т.е. газ не находится в равновесии), в сплавах никеля, железа или кобальта может возникнуть «металлическое пыление». При контакте с газом сплавы могут потреблять большое количество углерода. Процессы ликвации, происходящие в пересыщенном углеродом сплаве, приводят к повреждению материала. В процессе сплав разлагается на смесь металлических частиц, графита, карбидов и/или оксидов. Этот тип разрушения материала происходит в диапазоне температур около 500-750°С.

Типичными условиями возникновения «металлического пыления» являются сильно науглероживающие газовые смеси CO, H2 и/или CH4, которые, помимо прочего, возникают при синтезе аммиака, на установках по производству метанола, в металлургических процессах и даже в печах термической обработки.

Устойчивость к «металлическому пылению» имеет тенденцию возрастать с увеличением содержания никеля в сплаве, но даже никелевые сплавы не устойчивы к «металлическому пылению».

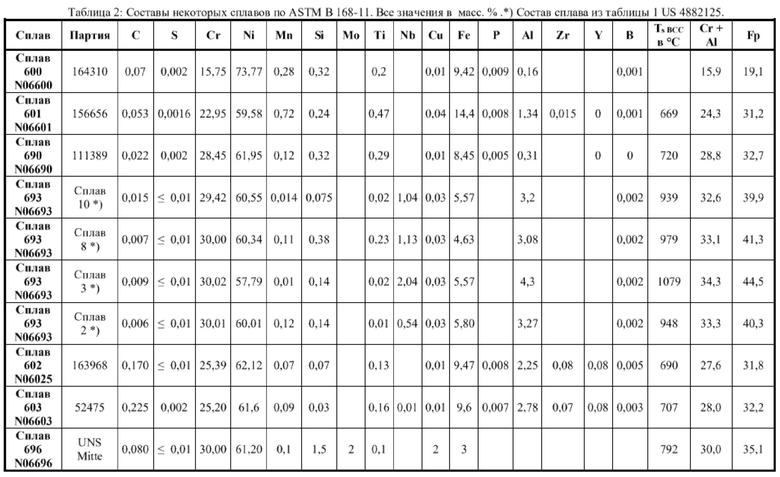

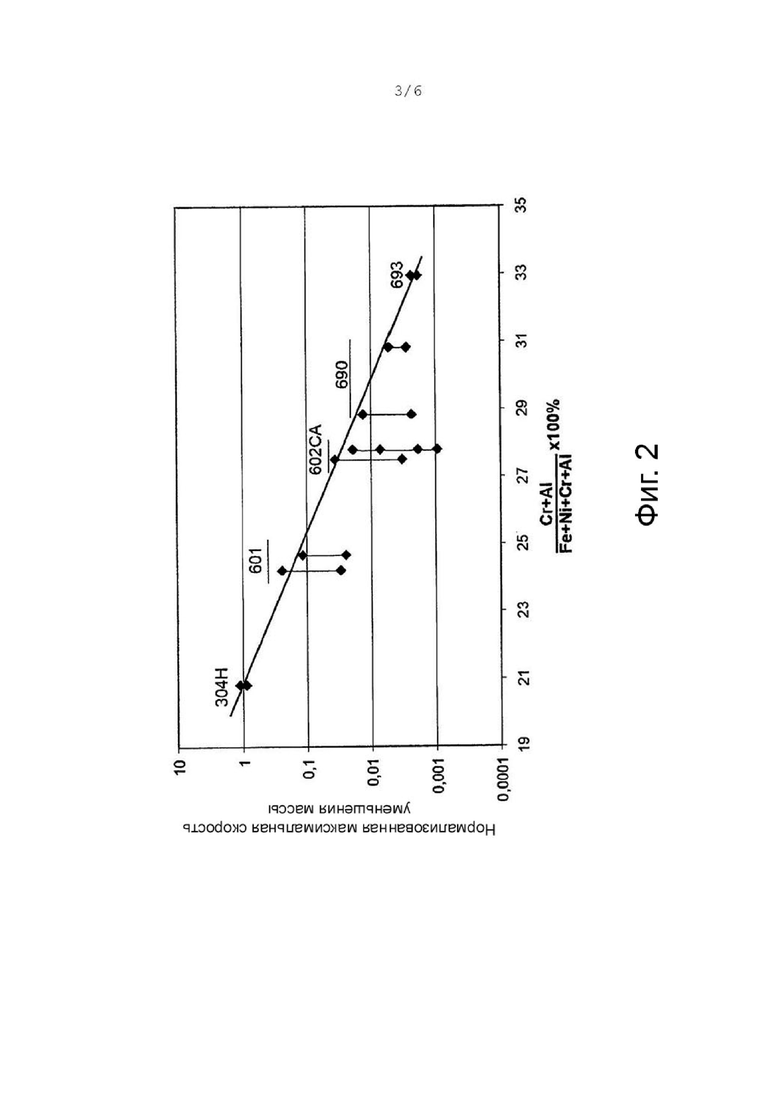

Содержание хрома и алюминия оказывает существенное влияние на коррозионную стойкость в условиях «металлического пыления» (см. фиг. 2). Никелевые сплавы с низким содержанием хрома, такие как, например, Сплав 600 (N06600) (см. Таблицу 1), имеют относительно высокие скорости коррозии в условиях «металлического пыления». Значительно более стойкими являются никелевые Сплавы 602 CA (N06025) с содержанием хрома 25% и алюминия 2,3%, а также Сплав 690 (N06690) с содержанием хрома 30% (Hermse, C.G.M. and van Wortel, J.C.: Metal dusting: relationship between alloy composition and degradation rate. Corrosion Engineering, Science and Technology 44 (2009), pp. 182-185). Устойчивость к «металлическому пылению» повышается при наличии суммы хрома и алюминия (Cr + Al).

Прочность в горячем состоянии и сопротивление ползучести при указанных температурах (около 500-750°C) улучшаются, среди прочего, за счёт высокого содержания углерода. Однако даже высокое содержание элементов, участвующих в твёрдорастворном упрочнении, таких как хром, алюминий, кремний, молибден и вольфрам, улучшает прочность в горячем состоянии или сопротивление ползучести. В диапазоне 500-900° добавки алюминия, титана и/или ниобия могут улучшить прочность за счёт выделения γ’ и/или γ’’ фазы.

Примеры этих сплавов согласно известному уровню техники перечислены в Таблице 1.

Такие сплавы, как Сплав 602 CA (N06025), Сплав 693 (N06693) или Сплав 603 (N06603), давно известны своей подходящей коррозионной стойкостью по сравнению со Сплавом 600 (N06600) или Сплавом 601 (N06601) на основе высокого содержания алюминия более 1,8%. Сплав 602 CA (N06025), Сплав 693 (N06693), Сплав 603 (N06603) и Сплав 690 (N06690) обладают подходящей стойкостью к науглероживанию и стойкостью к «металлическому пылению» благодаря высокому содержанию хрома и/или алюминия. В то же время такие сплавы, как Сплав 602 CA (N06025), Сплав 693 (N06693) или Сплав 603 (N06603), благодаря высокому содержанию углерода или алюминия обладают подходящей прочностью в горячем состоянии или сопротивлением ползучести в температурном диапазоне, в котором происходит «металлическое пыление». Сплавы 602CA (N06025) и Сплавы 603 (N06603) также обладают подходящей прочностью в горячем состоянии и сопротивлением ползучести даже при температурах выше 1000°C. Однако из-за высокого содержания алюминия, среди других факторов, технологичность ухудшается, причём ухудшение становится больше с увеличением содержания алюминия (Сплав 693 - N06693). То же самое в большей степени справедливо и для кремния, который образует с никелем легкоплавкие фазы. Формуемость в холодном состоянии Сплава 602 CA (N06025) или Сплава 603 (N06603) ограничена, в частности, высокой долей первичных карбидов.

WO 2013/182177 А1 раскрывает сплав, содержащий (в масс. % ) 24-33% хрома, 1,8-4,0% алюминия, 0,10-7,0% железа, 0,001-0,50% кремния, 0,005-2,0% марганца, 0,00-0,60% титана, соответственно 0,0002-0,05% магния и/или кальция, 0,005-0,12% углерода, 0,001-0,050% азота, 0,0001-0,020% кислорода, 0,001-0,030% фосфора, макс. 0,010% серы, макс. 2,0% молибдена, макс. 2,0% вольфрама, остальное составляют никель и обычные технологические примеси, при этом должны соблюдаться следующие соотношения:

Cr + Al ≥ 28 (2а) и

Fp ≤ 39,9 с (3a)

Fp = Cr + 0,272*Fe + 2,36*Al + 2,22*Si + 2,48*Ti + 0,374*Мо + 0,538*W 11,8*С (4а)

где Cr, Fe, Al, Si, Ti, Mo, W и C представляют концентрации рассматриваемых элементов в масс. % . Этот никель-хром-алюминиевый сплав обладает подходящей стойкостью к высокотемпературной коррозии в высоко коррозионных условиях, например, подходящей стойкостью к «металлическому пылению», соответствующей коррозионной стойкостью на воздухе, подходящей фазовой стабильностью, подходящей прочностью в горячем состоянии и сопротивлением ползучести при подходящей технологичности.

В US 6623869 В1 раскрыт металлический материал, состоящий из не более 0,2% С, 0,01-4% Si, 0,05-2,0% Mn, не более 0,04% P, не более 0,015% S, 10-35% Cr, 30-78% Ni, 0,005 - 4,5% Al, 0,005-0,2% N и один или оба элемента, включающие 0,015-3% Cu и 0,015-3% Co, остальное до 100% составляет железо. При этом сумма 40Si + Ni + 5 Al + 40N + 10(Cu + Co) составляет не менее 50, при этом символы элементов обозначают содержание соответствующих элементов в масс. % Материал обладает подходящей коррозионной стойкостью в среде, в которой может возникать «металлическое пыление», поэтому его можно использовать для изготовления печных труб, трубных систем, трубок теплообменников и т.п. на нефтеперерабатывающих или нефтехимических заводах, а также значительно увеличить срок службы и безопасность установки.

В ЕР 0508058 А1 описан аустенитный сплав никель-хром-железо, состоящий из (в масс. % ) C: 0,12-0,3%, Cr: 23-30%, Fe: 8-11%, Al: 1,8-2,4%, Y: 0,01-0,15%, Ti: 0,01-1,0%, Nb: 0,01-1,0%, Zr: 0,01-0,2%, Mg: 0,001-0,015%, Ca: 0,001-0,01%, N: макс. 0,03%, Si: макс. 0,5%, Mn: макс. 0,25%, Р: макс. 0,02%, S: макс. 0,01%, Ni: остальное, включая неизбежные примеси, связанные с плавкой.

Сплавы для нагревательного оборудовании и нефтехимической промышленности должны быть свариваемыми для изготовления отдельных узлов установок. Отдельные узлы также должны иметь возможность монтажа при помощи сварки в установке. Из-за своей микроструктуры сварные швы часто имеют меньшее сопротивление ползучести и/или склонны к образованию трещин. Сопротивление ползучести можно улучшить, а склонность к образованию трещин можно уменьшить за счёт термической обработки сварного шва. Некоторые примеры известного уровня техники перечислены ниже.

В ЕР 0234200 А1 раскрыты способ, а также устройство для термообработки продольных сварных швов труб из аустенитных, ферритных или аустенитно-ферритных нержавеющих сталей, при этом трубы подвергают отжигу после сварки продольного шва. Способ характеризуется тем, что трубы отжигают на твёрдый раствор только частично в области сварного шва и зоны термического влияния, а остальные участки термообрабатывают при более низкой температуре. Для высоколегированных молибденсодержащих сталей отжиг проводят при температуре выше 1100°С, предпочтительно выше 1250°С, при этом температуру отжига поддерживают более 5 с, предпочтительно около 25 с.

US 3865639 А раскрывает способ изготовления сварного узла, сварные детали которого выдерживают рабочие температуры в диапазоне около 900-1050°С, при этом детали состоят по меньшей мере из одной высоколегированной аустенитной стали, легированной хромом, никелем и/или кобальтом и содержащей менее 60 % масс. железа, до 0,5 % масс. углерода и низкие концентрации дополнительных элементов, таких как марганец и кремний. В этом случае указанные детали подвергают сварке, при этом сварка приводит к образованию по меньшей мере одного сварного шва, имеющего фронт затвердевания, соответствующий физической и химической неоднородности шва, при этом сварной шов также состоит из высоколегированной аустенитной стали, а затем обрабатывают так, что фронт затвердевания становится химически однородным, в результате чего карбиды сварного шва присутствуют в максимальной степени и с высокооднородным распределением в состоянии выделений, что приводит к повышению сопротивления ползучести и предела прочности при растяжении сварного шва до значений, все из которых по меньшей мере приблизительно равны значениям для не сварных деталей, при этом по меньшей мере шов и прилегающие области сварных деталей проходят гомогенизирующую термическую обработку при температуре около 1100-1200°С в течение периода времени от нескольких минут до нескольких часов, после чего по меньшей мере шов и прилегающие участки охлаждают до около 800°С со скоростью снижения температуры около 100°С/час, а затем подвергают воздушному охлаждению до комнатной температуры.

В US 3046167 А описан способ термической обработки свариваемых упрочняемых хромоникелевых нержавеющих сталей с целью последующего придания им высокого уровня пластичности и вязкости в упрочнённом состоянии, при этом способ включает последовательные стадии сварки, а также превращение структуры сварных продуктов путём отжига по существу в мартенситную, но содержащую некоторое количество феррита, после чего структура стали восстанавливается, так что она становится по существу аустенитной, хотя и содержит некоторое количество феррита. Это достигается отжигом при температуре и в течение времени, достаточных для повторной аустинизации мартенсита и феррита и разрушения исходной литой структуры сварного шва. После этого осуществляют обратное превращение структуры металла, которая является по существу мартенситной, вместе с очень небольшим количеством феррита, с последующим упрочнением металла посредством подходящей термической обработки до состояния, которое по существу является полностью мартенситным. При обработке упрочняющихся продуктов из хромоникелевой нержавеющей стали сталь выбирают из группы сталей, имеющих по анализу около 17% хрома, 7% никеля, 1% алюминия и остальное железо; около 17% хрома, 4% никеля, 3% меди и остальное железо; около 15% хрома, 7% никеля, 2% молибдена, 1% алюминия и остальное железо; и около 12% хрома, 8% никеля, 6% молибдена, 1% алюминия и остальное железо, при этом способ включает на первой стадии сварку продуктов в среде защитного газа с последующим превращением сварного продукта путём нагрева до около 760-954,4°С и охлаждение до от приблизительно комнатной температуры до -73,3°С, затем отпуск продуктов с превращённой структурой до около 1065,6°С, затем превращение структуры продуктов путём нагрева и охлаждения, как описано выше, и, наконец, упрочнение путём нагрева до около 482,2-593,3°С.

В US 4168190 А описаны способ и устройство для локального отжига на твёрдый раствор аустенитной нержавеющей стали, которая была частично сенсибилизирована, например путём локального повышения температуры без образования сенсибилизированной структуры на тепловых границах между локально обработанной частью и остальной частью материала, включающий стадии (а) быстрого нагрева сенсибилизированных частей материала до температуры, при которой карбиды переходят в раствор и (б) быстрой закалки нагретого материала.

Задача, лежащая в основе изобретения, состоит в разработке способа изготовления детали из заготовки из деформируемого никель-хром-алюминиево сплава, в котором деталь содержит сварные швы и/или монтаж этой детали в установку осуществляют частично или полностью сварными швами.

Поставленную задачу решает способ изготовления детали, изготовленной частично или полностью из заготовки из никель-хром-алюминиевого сплава, содержащего (в массовых %) более 18-33% хрома, 1,8-4,0% алюминия, 0,01-7,0% железа, 0,001-0,50% кремния, 0,001-2,0% марганца, 0,00-0,60% титана, соответственно 0,0-0,05% магния и /или кальция, 0,005-0,12% углерода, 0,0005-0,050% азота, 0,0001-0,020% кислорода, 0,001-0,030% фосфора, макс. 0,010% серы, макс. 2,0% молибдена, макс. 2,0% вольфрама, остальное составляет никель в количестве более или равным 50%, и обычные технологические примеси, при этом деталь содержит сварные швы аналогичного состава и/или деталь частично или полностью выполнена со сварными швами аналогичного состава для монтажа в установке, причем после сварки для гомогенизации сварных швов и/или для снижения напряжений только сварные швы аналогичного состава и зоны термического влияния подвергают отжигу при температуре 980-1250°C в течение времени от 0,05 минуты до 24 часов с последующим охлаждением в неподвижном защитном газе или воздухе, в движущемся (продуваемом) защитном газе или воздухе, и за счёт этого отжига улучшаются сопротивление ползучести и пластичность сварных швов.

При этом должны соблюдаться следующие соотношения:

Cr + Al ≥ 28 (1а)

и Fp ≤ 39,9, где (2a)

Fp = Cr + 0,272*Fe + 2,36*Al + 2,22*Si + 2,48*Ti + 0,374*Мо + 0,538*W - 11,8*С (3а)

где Cr, Fe, Al, Si, Ti, Mo, W и C представляют концентрации рассматриваемых элементов в масс. %.

Преимущественные дальнейшие разработки предмета изобретения можно сделать из зависимых пунктов формулы изобретения.

Заготовки из металла представляют частично готовые продукты, такие как, например, лист, полоса, пруток, поковки, бесшовные трубы или трубы со сварным продольным швом, или проволока.

Деталь может быть собрана из двух или более обработанных заготовок и/или других деталей. Соединение может быть выполнено, например, методом сварки плавлением с дополнительной присадкой, если это применимо. Во время сварки может подаваться сварочный присадочный материал, например, с помощью сварочных электродов или проволоки.

Присадочный металл аналогичного состава имеет состав, сравнимый с составом прилегающих к нему обработанных заготовок и/или деталей. Сварочный присадочный материал аналогичного состава может также состоять из одной части по меньшей мере одной из прилегающих свариваемых заготовок в случае соответствующей конфигурации геометрии сварного шва.

Деформируемый сплав никель-хром-алюминий, сокращённо называемый сплавом NiCrAl-H, указанный в настоящем изобретении, предпочтительно плавят открытым способом в электрической печи или дуговой печи с последующей обработкой в системе VOD (вакуум-окисление-обезкислороживание) или VLF (вакуумная печь-ковш). Однако возможна также плавка и литьё в вакууме. После этого сплав отливают в слитки или электроды или используют непрерывную разливку для формирования продукта-предшественника. Если применимо, продукт-предшественник затем отжигают при температуре 900-1270°C в течение 0,1-70 часов. Кроме того, можно дополнительно переплавить сплав один или несколько раз с помощью ESR (электрошлакового переплава) и/или VAR (вакуумно-дугового переплава). Затем сплав вводят в литейную в форму требуемой заготовки. С этой целью, при необходимости, проводят отжиг при температуре 900-1270°С в течение 0,1-70 часов с последующей горячей штамповкой, при необходимости, с промежуточными отжигами при 900-1270°С в течение 0,05-70 часов. Поверхность материала, при необходимости, может быть очищена химически или механически для промежуточной очистки (даже несколько раз) и/или в конце горячей штамповки. После этого в требуемой форме заготовки, при необходимости, может быть проведена холодная штамповка со степенью обжатия до 98%, при необходимости, с промежуточными отжигами при температуре 800-1250°C в течение от 0,05 минуты до 70 часов, при необходимости, в среде защитного газа, такого как, например, аргон или водород, с последующим охлаждением на воздухе, в атмосфере отжига с перемешиванием или на водяной бане. После этого проводят отжиг на твёрдый раствор в диапазоне температур 800-1250°С в течение от 0,05 минуты до 70 часов, при необходимости в защитном газе, например, аргоне или водороде, с последующим охлаждением на воздухе, в перемешиваемой атмосфере отжига или на водяной бане. При необходимости химическая и/или механическая очистка поверхности материала может проводиться в промежутке и/или после последнего отжига.

Предпочтительно отжиг на твёрдый раствор происходит при следующих температурах:

- 1000 или > 1000 - 1200°С или < 1200°С

- 1000 или > 1000 - 1175°С или < 1175°С

- 1025 или > 1025 - 1150°С или < 1150°С

- 1050 или > 1050 - 1130°С или < 1130°С

- 1080 или > 1080 - 1130°C или < 1130°C

Предпочтительно отжиг на твёрдый раствор происходит в течение следующих интервалов времени:

- 0,05 минуты до 24 часов

- 0,05 минуты до 8 часов

- 0,05 минуты до 4 часов

- 0,1 минуты до 1 часа

- 1 минуты до 1 часа

- 5 минут до 1 часа

Деформируемый сплав никель-хром-алюминий, используемый в настоящем изобретении, может быть изготовлен и соответственно использован в форме заготовок в виде полос, листов, стержней, поковок, проволоки, труб, сваренных с продольным швом, и бесшовных труб.

Эти формы заготовок изготавливают со средним размером зерна 30-600 мкм. Предпочтительными диапазонами являются:

- 40-300 мкм.

- 60-300 мкм.

- 75-200 мкм.

Части, необходимые для изготовления детали, отрезают или вырезают из заготовки, подвергают соответствующей механической обработке и затем соединяют методом сварки плавлением в среде защитного газа.

Необязательно, технология сварки плавлением может представлять собой, например, одну из следующих технологий:

- сварка вольфрамом в инертном газе (TIG)

- сварка металлов в инертном газе (MIG)

- сварка металлов в активном газе (MAG)

- плазменная сварка

- электронно-лучевая сварка

- лазерно-лучевая сварка

- газовая сварка или автогенная сварка

- электродная сварка/ручная дуговая сварка.

Защитным газом предпочтительно может быть аргон или также аргон и водород или же аргон и азот.

Однако возможна даже сварка под флюсом и другие методы.

Сварочным присадочным материалом аналогичного состава предпочтительно является никель-хром-алюминиевый сплав, содержащий (в массовых %) более 18-33% хрома, 1,8-4,0% алюминия, 0,01-7,0% железа, 0,001-0,50% кремния, 0,001-2,0% марганца, 0,00-0,60% титана, соответственно 0,0-0,05% магния и/или кальция, 0,005-0,12% углерода, 0,0005-0,050% азота, 0,0001-0,020% кислорода, 0,001-0,030% фосфора, макс. 0,010% серы, макс. 2,0% молибдена, макс. 2,0% вольфрама, остальное представляет никель в количестве более или равном 50%, и обычные технологические примеси, при этом должны соблюдаться следующие соотношения:

Cr + Al ≥ 28 (1а)

и Fp ≤ 39,9, где (2a)

Fp = Cr + 0,272*Fe + 2,36*Al + 2,22*Si + 2,48*Ti + 0,374*Мо + 0,538*W - 11,8*С (3а)

где Cr, Fe, Al, Si, Ti, Mo, W и C представляют концентрации рассматриваемых элементов в массовых %.

Приведенные ниже дополнительные разработки изобретения с точки зрения состава являются выгодными как для никель-хром-алюминиевого сплава, получившего название сплав NiCrAl-H, из которого изготовлена заготовка, так и для присадочного металла для сварки аналогичного состава.

Диапазон значений содержания элемента хрома составляет 18-33%, при этом предпочтительные диапазоны можно регулировать следующим образом:

- 20 или > 20 до 33 или < 33%

- 22 или > 22 до 33 или < 33%

- 24 или > 24 до 33 или < 33%

- 24 или > 24 до 32 или < 32%

- 25 или > 25 до 32 или < 32%

- 26 или > 26 до 32 или < 32%

- 27 или > 27 до 32 или < 32%

- 28 или > 28 до 32 или < 32%

- 28 или > 28 до 31 или < 31%

- 28 или > 28 до 30 или < 30%

- 29 или > 29 до 31 или < 31%

Содержание алюминия составляет 1,8-4,0%, при этом, в зависимости от области применения сплава, предпочтительное содержание алюминия можно регулировать следующим образом:

- 1,8 или > 1,8 до < 4,0%

- 1,8 или > 1,8 до 3,2 или < 3,2%

- 2,0 или > 2,0 до 3,2 или < 3,2%

- 2,0 или > 2,0 до 3,0 или < 3,0%

- 2,0 или > 2,0 до 2,8 или < 2,8%

- 2,0 или > 2,2 до 2,8 или < 2,8%

- 2,0 или > 2,2 до 2,6 или < 2,6%

Содержание железа составляет 0,1-7,0%, причём в зависимости от области применения предпочтительное содержание можно регулировать в следующих диапазонах значений:

- 0,01 - 4,0 или < 4,0%

- 0,01 - 3,0 или < 3,0%

- 0,01 - 2,5 или < 2,5%

- 0,1 - 2,0 или < 2,0%

- 0,1 - 1,0 или < 1,0%

Содержание кремния составляет 0,001-0,50%. Предпочтительно содержание Si в сплаве можно регулировать в следующем диапазоне значений:

- 0,001 - 0,20 или < 0,20%

- 0,001 - 0,10 или < 0,10%

- 0,001 - 0,05 или < 0,05%

То же самое относится и к элементу марганцу, который может содержаться в сплаве в количестве 0,001-2,0%. В качестве альтернативы также возможен следующий диапазон значений:

- 0,005 - 0,50 или < 0,20%

- 0,005 - 0,20 или < 0,20%

- 0,001 - 0,20 или < 0,20%

- 0,005 - 0,10 или < 0,10%

- 0,005 - 0,05 или < 0,05%

Содержание титана составляет 0,00-0,60%. Предпочтительно содержание Ti в сплаве можно регулировать в следующем диапазоне значений:

- 0,001 - 0,60 или < 0,60%

- 0,001 - 0,50 или < 0,50%

- 0,001 - 0,30 или < 0,30%

- 0,001 - 0,25 или < 0,25%

- 0,001 - 0,10 или < 0,10%

- 0,001 - 0,02 или < 0,02%

- 0,01 - 0,10 или < 0,10%

Магний и/или кальций также присутствуют в количестве 0,00-0,05%. Предпочтительно существует возможность регулирования содержания этих элементов в сплаве следующим образом:

- 0,00 - 0,03 или < 0,03%

- 0,00 - 0,02 или < 0,02%

Сплав содержит 0,005-0,12% углерода. Предпочтительно его можно регулировать в диапазоне значений в сплаве следующим образом:

- 0,01 до < 0,12%

- 0,01 - 0,10 или < 0,10%

- 0,01 - 0,08 или < 0,08%

- 0,01 - 0,05 или < 0,05%

- 0,02 - 0,10 или < 0,10%

- 0,03 - 0,10 или < 0,10%

Это справедливо и для элемента азота, содержание которого составляет 0,0005-0,05%. Предпочтительное содержание может быть указано следующим образом:

- 0,001-0,04%.

Кроме того, сплав содержит кислород в количестве 0,0001-0,020%, в частности, 0,0001-0,010%.

Кроме того, сплав содержит фосфор в количестве 0,001-0,030%. Предпочтительное содержание может быть следующим:

- 0,001-0,020%

Элемент сера присутствует в сплаве следующем количестве:

- макс. 0,010%

Молибден и вольфрам содержатся в сплаве по отдельности или совместно в количестве соответственно не более 2,0%. Предпочтительное содержание может быть следующим:

- Мо макс. 1,0%

- W макс. 1,0%

- Мо макс. < 1,0%

- W макс. < 1,0%

- Мо макс. < 0,50%

- W макс. < 0,50%

- Мо макс. < 0,10%

- W макс. < 0,10%

- Мо макс. < 0,05%

- W макс. < 0,05%

Никель составляет остальное. Предпочтительно остаток может быть следующим:

- > 50% или ≥ 50%

- > 55% или ≥ 55%

- > 60% или ≥ 60%

- > 65% или ≥ 65%

- > 67% или ≥ 67%

В коррозионно-активных условиях, особенно для подходящей стойкости к «металлическому пылению», предпочтительно, чтобы между Cr и Al выполнялось следующее соотношение.

Cr + Al ≥ 28 (1а)

где хром и алюминий представляют концентрации рассматриваемых элементов в масс. %. Предпочтительные диапазоны могут быть скорректированы следующим образом:

Cr + Al ≥ 29 (1b)

Cr + Al ≥ 30 (1c)

Cr + Al ≥ 31 (1d)

Помимо этого, для обеспечения адекватной фазовой стабильности должно соблюдаться следующее соотношение:

Fp ≤ 39,9, где (2a)

Fp = Cr + 0,272*Fe + 2,36*Al + 2,22*Si + 2,48*Ti + 0,374*Мо + 0,538*W - 11,8*С (3а)

где Cr, Fe, Al, Si, Ti, Mo, W и C представляют концентрации рассматриваемых элементов в масс. % .

Предпочтительные диапазоны могут быть скорректированы следующим образом:

Fp ≤ 38,4 (2b)

Fp ≤ 36,6 (2с)

Необязательно, содержание элемента ниобия в сплаве может быть доведено до уровня 0,0-1,10%. Предпочтительно содержание ниобия в сплаве можно регулировать в пределах следующего диапазона значений:

- 0,001 - < 1,10%

- 0,001 - 1,0 или < 1,0%

- 0,001 - 0,70 или < 0,70%

- 0,001 - 0,50 или < 0,50%

- 0,001 - 0,30 или < 0,30%

- 0,01 - 0,30 или < 0,30%

Если в сплаве содержится ниобий, формулу (3а) необходимо дополнить следующим членом для ниобия:

Fp = Cr+0,272*Fe+2,36*Al+2,22*Si+2,48*Ti+1,26*Nb+0,374*Mo+0,538*W-11,8*C (3b)

где Cr, Fe, Al, Si, Ti, Nb, Mo, W и C представляют концентрации рассматриваемых элементов в масс. %.

Необязательно, содержание циркония может находиться в диапазоне 0,0 - 0,20%. Предпочтительно содержание циркония в сплаве можно регулировать в пределах следующего диапазона значений:

- 0,0 - 0,15 или < 0,15%

- 0,0 - 0,10 или < 0,10%

- 0,001 - 0,07 или < 0,07%

- 0,001 - 0,04 или < 0,04%

- 0,01 - 0,04 или < 0,04%

Необязательно содержание элемента иттрия в сплаве может быть доведено до уровня 0,0-0,20%. Предпочтительно содержание в сплаве иттрия можно регулировать в пределах следующего диапазона:

- 0,0 - 0,15 или < 0,15%

- 0,0 - 0,10% или < 0,10%

- 0,0 - 0,08 или < 0,08%

- 0,001 - < 0,045%

- 0,01 - 0,04 или < 0,04%

Необязательно, содержание в сплаве элемента лантана может быть доведено до уровня 0,0-0,20%. Предпочтительно содержание в сплаве лантана можно регулировать в пределах следующего диапазона значений:

- 0,0 - 0,15 или < 0,15%

- 0,0 - 0,10 или < 0,10%

- 0,0 - 0,08 или < 0,08%

- 0,001 - 0,04 или < 0,04%

- 0,01 - 0,04 или < 0,04%

Необязательно содержание элемента церия в сплаве может быть доведено до уровня 0,0-0,20%. Предпочтительно содержание в сплаве церия можно регулировать в пределах следующего диапазона значений:

- 0,0 - 0,15 или < 0,15%

- 0,0 - 0,10% или < 0,10%

- 0,0 - 0,08 или < 0,08%

- 0,001 - 0,04 или < 0,04%

- 0,01 - 0,04 или < 0,04%

Необязательно в случае одновременного добавления церия и лантана, также можно использовать мишметалл с содержанием церия 0,0-0,20%. Предпочтительно, содержание мишметалла в сплаве можно регулировать в следующем диапазоне значений:

- 0,0 - 0,15 или < 0,15%

- 0,0 - 0,10% или < 0,10%

- 0,0 - 0,08 или < 0,08%

- 0,001 - 0,04 или < 0,04%

- 0,01 - 0,04 или < 0,04%

Необязательно содержание элемента гафния в сплаве может быть доведено до уровня 0,0-0,20%. Предпочтительно содержание в сплаве гафния можно регулировать в пределах следующего диапазона значений:

- 0,0 - 0,15 или < 0,15%.

- 0,0 - 0,10 или < 0,10%.

- 0,001 - 0,07 или < 0,07%.

- 0,001 - 0,04 или < 0,04%

- 0,01 - 0,04 или < 0,04%.

Необязательно в сплаве также может содержаться 0,001-0,60% тантала. Предпочтительное содержание в сплаве тантала может быть следующим:

- 0,001 - 0,50 или < 0,50%

- 0,001 - 0,40 или < 0,40%

- 0,001 - 0,30 или < 0,30%

- 0,001 - 0,20 или < 0,30%

- 0,001 - 0,10 или < 0,10%

- 0,01 - 0,10 или < 0,10%

Необязательно элемент бор может содержаться в сплаве в следующем количестве:

- бор 0,0001 - 0,008%

Предпочтительное содержание может быть следующим:

- бор 0,0005 - 0,008%

- бор 0,0005 - 0,004%

Кроме того, сплав может, при необходимости, содержать 0,0-5,0% кобальта, содержание которого, помимо этого, может быть ограничено следующим образом:

- 0,01 - 5,0 или < 5,0%

- 0,01 - 2,0 или < 2,0%

- 0,10 - 2,0 или < 2,0%

- 0,01 - 0,5 или < 0,5%

- 0,01 - 0,1 или < 0,1%

Кроме того, при необходимости в сплаве может содержаться не более 0,5% меди. Помимо этого, содержание меди может быть ограничено следующим образом:

- Cu макс. < 0,20 или 0,20%

- Cu макс. < 0,10 или 0,10%

- Cu макс. < 0,05 или 0,05%

- Cu макс. < 0,015%

Если в сплаве содержится медь, формулу (3а) необходимо дополнить следующим членом для меди:

Fp = Cr + 0,272*Fe + 2,36*Al + 2,22*Si + 2,48*Ti + 0,477*Cu + 0,374*Mo + 0,538*W - 11,8*C (3с)

где Cr, Fe, Al, Si, Ti, Cu, Mo, W и C представляют концентрации рассматриваемых элементов в масс. %.

Если в сплаве содержатся и ниобий и медь, формулу (3а) необходимо дополнить следующими членами для ниобия и для меди:

Fp = Cr + 0,272*Fe + 2,36*Al + 2,22*Si + 2,48*Ti + 1,26*Nb + 0,477*Cu + 0,374*Mo + 0,538*W - 11,8*C (3d)

где Cr, Fe, Al, Si, Ti Nb, Cu, Mo, W и C представляют концентрации рассматриваемых элементов в масс. %.

Кроме того, в сплаве необязательно может содержаться не более 0,5% ванадия.

Помимо этого, содержание ванадия может быть ограничено следующим образом:

- V макс. < 0,10%

Наконец, в качестве примесей элементы свинец, цинк и олово также могут присутствовать в следующем количестве:

свинец макс. 0,002%

цинк макс. 0,002%

олово макс. 0,002%

Отжиг сварных швов и зон термического влияния может осуществляться, например, с помощью нагревательных матов, инфракрасных излучателей, лазеров или индукционного электронагрева. Необязательно отдельные участки остальной конструкции могут одновременно охлаждаться.

Для гомогенизации сварных швов и/или снижения напряжений отжигом после сварки также можно подвергнуть всю деталь, содержащую сварные швы аналогичного состава, отжигу при температуре 900-1250°C в течение времени от 0,05 минуты до 24 часов с последующим охлаждением в неподвижном защитном газе или воздухе, движущемся (продуваемом) защитном газе или воздухе, в результате чего за счёт этого отжига улучшаются сопротивление ползучести и пластичность сварных швов аналогичного состава (при необходимости после отжига на твёрдый раствор заготовки).

Кроме того, после сварки и гомогенизации сварных швов аналогичного состава можно повторить этот отжиг либо путём отжига всей детали, содержащей сварные швы аналогичного состава, либо путём отжига только сварных швов и зон термического влияния, при необходимости, отжигом всей детали, содержащей сварные швы аналогичного состава, или отжигом только сварных швов аналогичного состава и зон термического влияния, необязательно отжигом всей детали, содержащей сварные швы аналогичного состава, или отжигом только сварных швов и зон термического влияния. При этом последовательность частичного отжига только сварных швов аналогичного тира и зон термического влияния и отжига всей детали необязательна.

Предпочтительно отжиг после сварки происходит при следующих температурах:

- 1000 или > 1000 - 1200 или < 1200 °C

- 1000 или > 1000 - 1175 или < 1175 °C

- 1025 или > 1025 - 1150 или < 1150 °C

- 1050 или > 1050 - 1130 или < 1130 °C

- 1080 или > 1080 - 1130 или < 1130 °C

Предпочтительно отжиг после сварки происходит в следующие промежутки времени:

- 0,05 минуты до 16 часов

- 0,05 минуты до 8 часов

- 0,05 минуты до 4 часов

- 0,1 минуты до 1 часа

- 1 минута до 1 часа

- 5 минут до 1 часа

Защитный газ для отжига после сварки может, если не на воздухе, предпочтительно состоять из следующих газов:

- аргон

- аргоно-воздушные смеси

- водород

- аргоно-водородные смеси

- аргоно-азотные смеси.

Улучшение сопротивления ползучести и пластичности сварных швов аналогичного состава происходит, в частности, в области образования γ' фазы, которая включает температурный диапазон ниже или равный 750°С.

После отжига детали, содержащей сварные швы аналогичного состава, или после отжига только сварных швов аналогичного состава и зон термического влияния детали или сварных швов аналогичного состава и зон термического влияния при монтаже установки, поверхность может быть дополнительно очищена или обработана щёткой, травлением, абразивоструйной обработкой, шлифованием, токарной обработкой, обдиркой и/или фрезерованием. Необязательно, одна или несколько таких операций механической обработки также могут быть выполнены сразу после сварки. В частности, механическая обработка шлифованием, токарной обработкой, обдиркой, фрезерованием после последнего отжига повышает коррозионную стойкость, особенно стойкость к «металлическому пылению» отожжённых поверхностей, особенно сварных швов и зон термического влияния.

После шлифовки сварного шва и зон термического влияния предпочтительно достигают значения шероховатости Ra 0,01-15 мкм, так как это улучшает коррозионную стойкость и особенно стойкость к «металлическому пылению» и повышает их почти до значений для исходного материала.

Детали, изготовленные согласно изобретению, предназначены предпочтительно для использования в областях, в которых преобладают высококоррозионные условия, такие как, например, условия сильного науглероживания, атмосфера, вызывающая «металлическое пыление», как, например, в нефтехимической промышленности. Кроме того, они также подходят для нагревательного оборудования.

Примеры:

Изготовление детали из заготовки

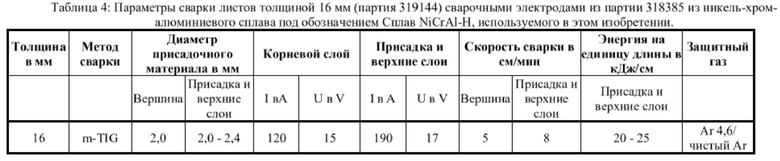

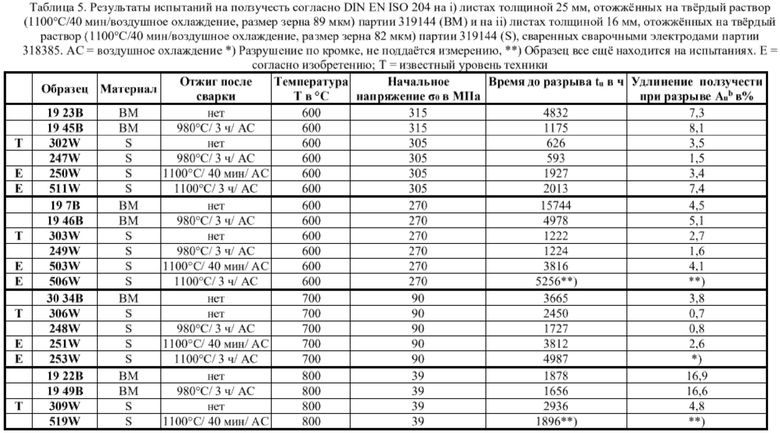

На фиг. 1а слева представлены эскизы заготовок в виде листа (1), полосы (2), прутка (3), трубы (4), проволоки и присадочной проволоки на виде сверху в виде проволоки (5) и в разрезе. На фиг. 1а справа представлено, например, как формируется изделие или изделие-предшественник (7), при этом две детали (1а, 1b), например, вырезают из заготовки в виде листа и скашивают кромку (ii), а затем соединяют (iv) сваркой плавлением (iii) с присадкой в виде проволоки (5) посредством V-образного шва (6а). На фиг. 1b слева представлен ещё один пример формирования продукта или продукта-предшественника (7), в котором две трубчатых детали (4a, 4b), например, вырезают из заготовки в виде трубы и скашивают кромки (ii), а затем соединяют (iv) сваркой плавлением (iii) с присадкой в виде проволоки (5) посредством V-образного шва (6b). На фиг. 1b посередине представлен ещё один пример формирования продукта или продукта-предшественника (7), в котором создают отверстие (ii) в листовой заготовке или листовой детали (1с), трубчатую заготовку или трубчатую деталь (3c) вставляют туда и соединяют (iv) сваркой плавлением (iii) с присадочным материалом в виде проволоки (5) посредством углового сварного шва (6c). На фиг. 1b справа представлен ещё один пример формирования продукта или продукта-предшественника (7), в котором две части полосы (2a, 2b) вырезают из полосы заготовки (ii) и подвергают механической обработке для создания соответствующих кромок, а затем соединяют (iv) встык (9) сваркой плавлением (iii) с использованием одной части кромок в качестве присадочного металла (6d).

Проведённые испытания

Фазы, находящиеся в равновесии, были рассчитаны для различных вариантов сплава с помощью программы JMatPro компании Thermotech. В качестве базы данных для расчётов использовалась база данных TTNI7 компании Thermotech для никелевых сплавов.

Сопротивление ползучести определяют в ходе непрерывного одноосного испытания на ползучесть с измерением удлинения под действием растягивающей нагрузки в соответствии с DIN EN ISO 204. Для этого образец монтируют в машину для испытания на ползучесть и подвергают постоянному испытательному усилию. При этом определяют время до разрушения tu и удлинение при ползучести при разрыве Aub. Время до разрушения является мерой сопротивления ползучести, а удлинение при ползучести при разрыве является мерой пластичности при ползучести. Испытания проводят на круглых образцах диаметром 10 мм в области измерения и исходной образцовой длиной Lr0 50 мм. Отбор проб осуществляют поперечно направлению формирования заготовки.

Описание свойств

Никель-хром-алюминиевый сплав под названием Сплав NiCrAl-H, используемый в этом изобретении, помимо подходящей коррозионной стойкости в условиях сильной коррозии, в данном случае обладает подходящей стойкостью к «металлическому пылению», подходящей фазовой стабильностью и сопротивлением ползучести.

Фазовая стабильность

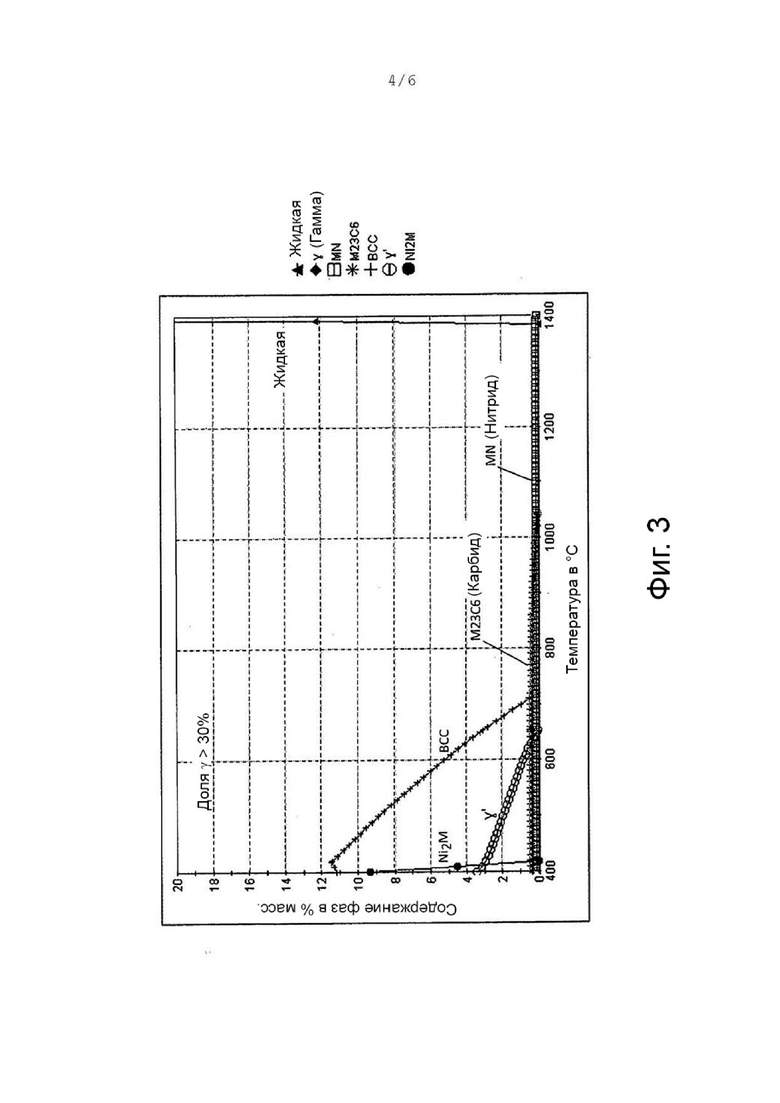

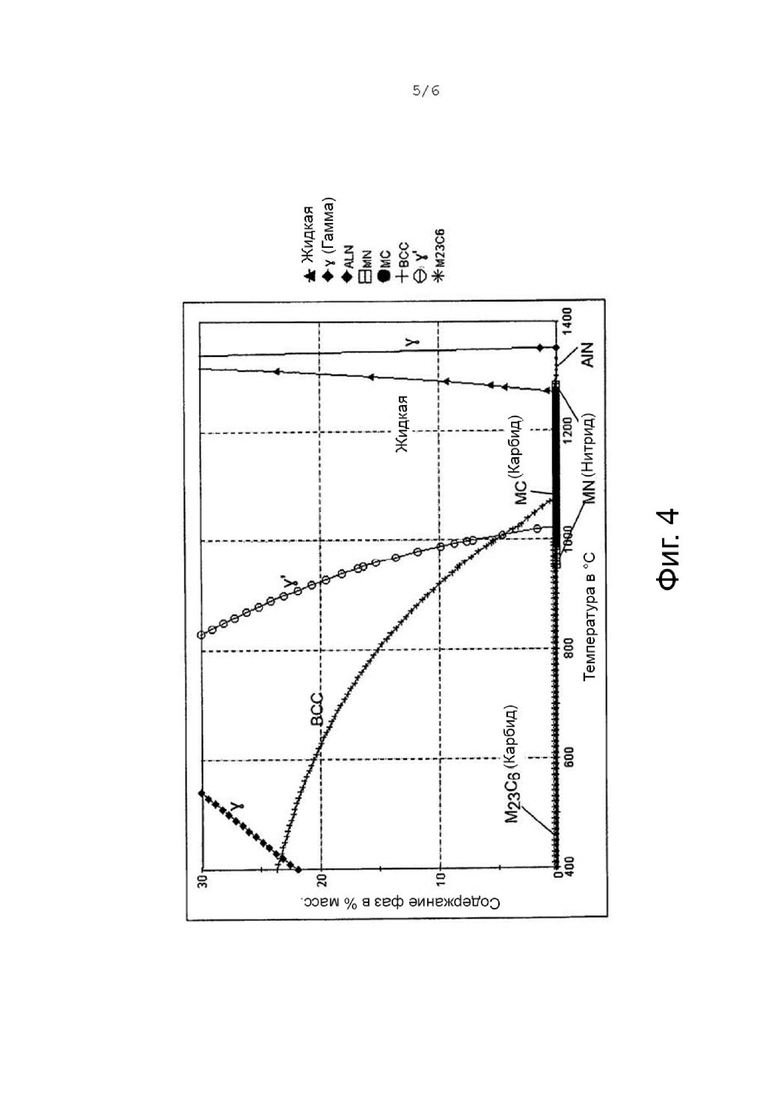

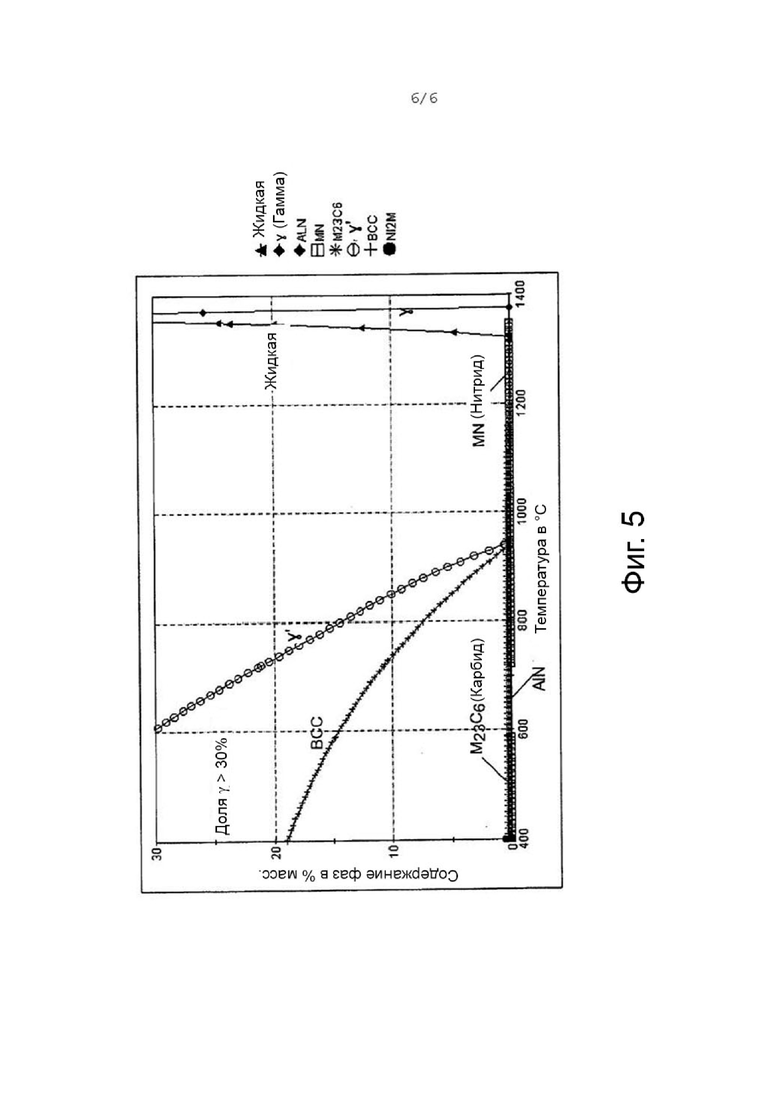

В системе никель-хром-алюминий-железо с добавками титана и/или ниобия в зависимости от содержания легирующих добавок могут образовываться различные охрупчивающие TCP (топологически плотноупакованные) фазы, такие как, например, фаза Лавеса, сигма-фаза или μ-фаза или даже охрупчивающая η-фаза или ε-фаза. Расчёт равновесных долей фаз в зависимости от температуры, например, для N06690 партии 111389 (используемые здесь составы см. в Таблице 2) теоретически показывает образование α-хрома (фаза ОЦК на фиг. 3) ниже 720°С (Ts ВСС) c высоким количественным выходом. Образование этой фазы обычно затруднено, поскольку аналитически она сильно отличается от исходного материала. Однако, если температура образования Ts BCC этой фазы очень высока, это определённо может произойти, как описано, например, в «E. Slevolden, J.Z. Albertsen. U. Fink, “Tjeldbergodden Methanol Plant: Metal Dusting Investigations», Corrosion. /2011. paper no. 11144 (Houston, TX: NACE 2011), p. 15” для варианта сплава 693 (UNS 06693). На фиг. 4 и фиг. 5 представлены фазовые диаграммы вариантов сплава 693 (из US 4882125, Таблица 1) для сплава 3 и сплава 10 из Таблицы 2. Эта фаза хрупкая и приводит к нежелательному охрупчиванию материала. Сплав 3 имеет температуру формирования Ts BCC 1079°С, а сплав 10 939°С. В "E. Slevolden, J.Z. Albertsen. U. Fink, "Tjeldbergodden Methanol Plant: Metal Dusting Investigations," Corrosion/2011 paper no. 11144 (Houston, TX: NACE 2011), p. 15" точный анализ сплава, в котором образуется α-хром (ОЦК), не описан. Однако следует предположить, что α-хром (ОЦК-фаза) может образовываться среди примеров, приведённых в Таблице 2 для сплава 693 или анализов, которые теоретически имеют самые высокие температуры образования Ts BCC (такие как, например, Сплав 10). В скорректированном анализе (с пониженной температурой образования Ts BCC) α-хром впоследствии все ещё наблюдался только вблизи поверхности в "E. Slevolden, J.Z. Albertsen. U. Fink, “Tjeldbergodden Methanol Plant: Metal Dusting Investigations,“ Corrosion/2011. paper no. 11144 (Houston, TX: NACE 2011), p. 15". Во избежание возникновения такой фазы охрупчивания температура образования Ts BCC в никель-хромоалюминиевом сплаве (Сплав NiCrAl-H), используемом в данном изобретении, должна быть ниже или равна 939°С - наименьшая температура образования Ts BCC среди примеров для сплава 693 в Таблице 2 (из US 4882125 Таблица 1).

В частности, это имеет место, когда выполняется следующая формула:

Fp ≤ 39,9 где (2a)

Fp = Cr + 0,272*Fe + 2,36*Al + 2,22*Si + 2,48*Ti+1,26*Nb + 0,477*Cu+ 0,374*Mo + 0,538*W - 11,8*C (3d)

где Cr, Al, Fe, Si, Ti, Nb, Cu, Mo, W и C представляют концентрации рассматриваемых элементов в масс. %. Таблица 2, содержащая данные о сплавах, показывает, что Fp превышает 39,9 для сплава 8, сплава 3 и сплава 2 и составляет ровно 39,9 для сплава 10. Для всех остальных сплавов Ts BCC ниже 939°C, поэтому Fp составляет < 39,9.

Пример изготовления сварных деталей и их свойства

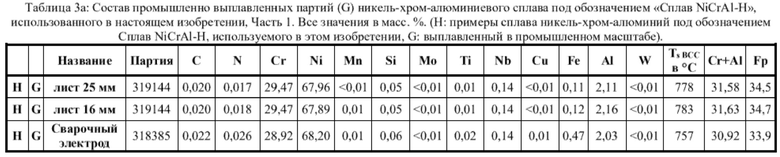

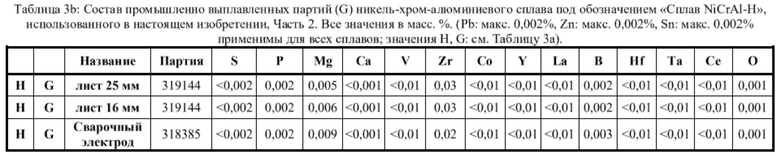

В Таблицах 3а и 3b приведены анализы промышленно выплавленных партий сплавов NiCrAl-H, используемых в настоящем изобретении, из которых были изготовлены листы и сварочные прутки. Формула (2а) Al + Cr ≥ 28 для этих партий удовлетворяется, как и, следовательно, требование, которое предъявлялось к стойкости к «металлическому пылению». Для композиций в Таблицах 3а и 3b значение Fp также рассчитывали по формуле (3а). Как и требуется Fp ниже 39,9.

Эти партии были подвергнуты открытой плавке в количестве 16 тонн с последующей обработкой в установке VOD. Затем отливали электроды и подвергали ESR. После этого сплав отжигали при температуре 900-1270°С в течение 0,1-70 часов и подвергали горячей штамповке с промежуточными отжигами при температуре 900-1270°С в течение 0,1-70 часов. Горячекатаные листы толщиной 25 и 16 мм изготовлены из партии 319144. Горячекатаная проволока изготовлена из партии 318385. После горячей прокатки листы подвергают отжигу на твёрдый раствор при температуре 1100°С в течение 40 минут, а затем охлаждают на воздухе. Затем их подвергают абразивоструйной очистке, травлению и шлифовке для удаления оксидного слоя. Листы толщиной 25 мм имели размер зерна около 89 мкм, листы толщиной 16 мм размер зерна около 82 мкм. Таким образом, лист толщиной 25 мм и лист толщиной 16 мм имеют сопоставимый размер зерна. Катаную проволоку также подвергают абразивоструйной очистке, травлению и шлифовке, а затем холодной вытяжке до окончательной толщины с промежуточными отжигами при температуре 800-1250°C в течение от 0,05 минуты до 70 часов. Затем проволоку подвергают отжигу на твёрдый раствор в водороде в диапазоне температур 800-1250°С в течение от 0,05 минуты до 70 часов и перерабатывают в сварочные электроды диаметром 2,0 и 2,4 мм.

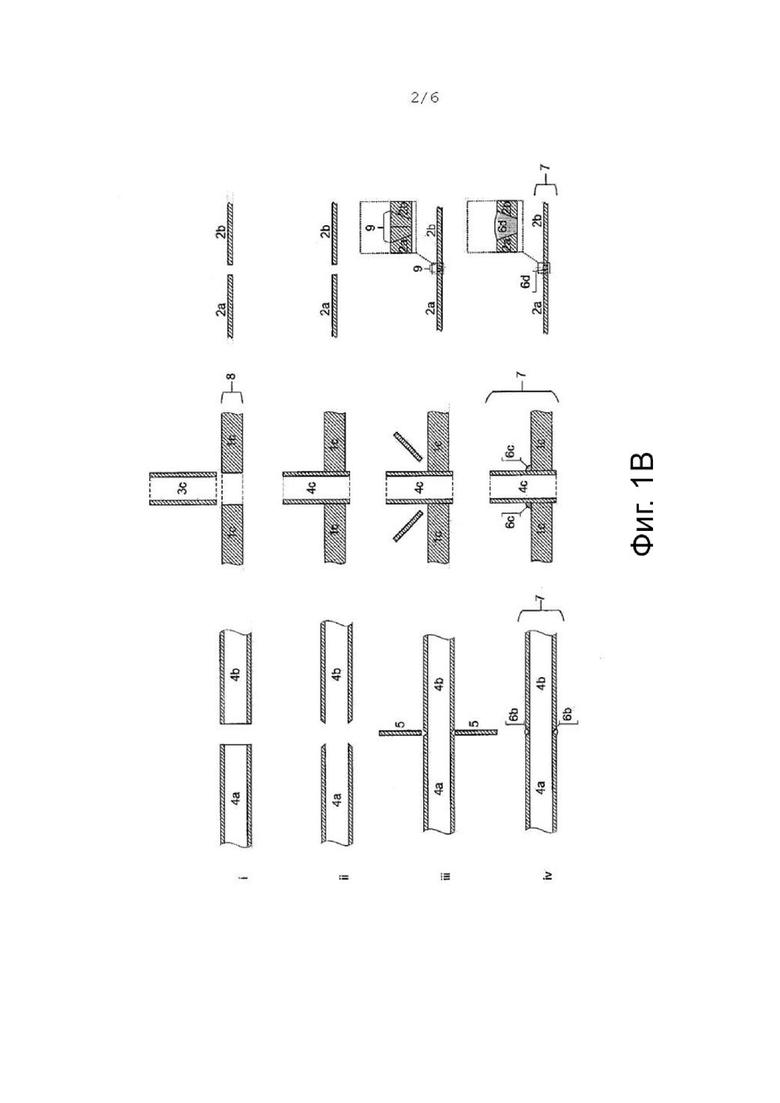

Из заготовки отожжённого на твёрдый раствор листа толщиной 25 мм вырезают участки листа и отжигают при температуре 980°С в течение 3 часов с последующим охлаждением на воздухе. Для испытаний на ползучесть образцы, поперечные направлению прокатки, изготавливают из листов или участков листов, подвергнутых только отжигу на твёрдый раствор, а также из листов, подвергнутых дополнительному отжигу. В Таблице 5 представлены результаты испытаний на ползучесть согласно DIN EN ISO 204.

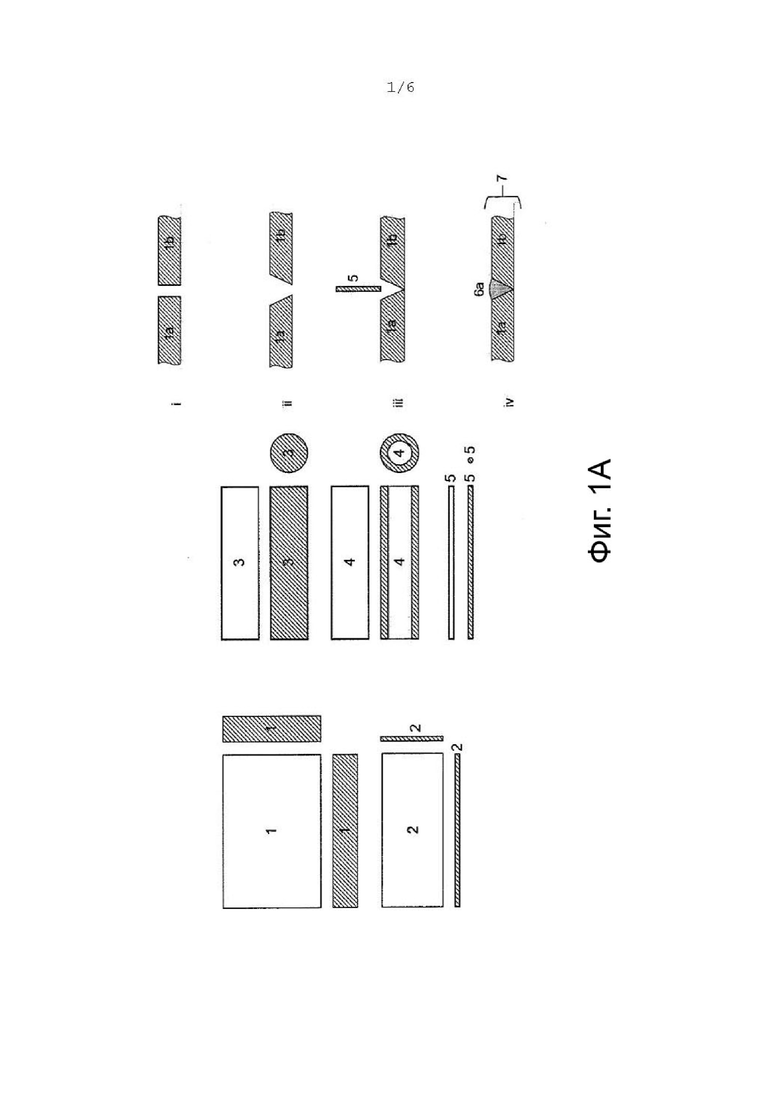

Из заготовки в виде листа толщиной 16 мм вырезают участки листа размером 150 × 500 мм. Соответственно 2 детали сваривают V-образным швом под углом 70° методом ручной TIG-сварки (газовольфрамовая сварка) в чистом аргоне с использованием в качестве присадочного материала сварочных электродов толщиной 2,0 мм и 2,4 мм из партии 318385 с параметрами сварки, указанными в Таблице 4. Сварной шов и зону термического влияния зачищают сразу после сварки. Некоторые образцы сварных листов, изготовленных таким способом, отжигают при 980°С в течение 3 часов с последующим воздушным охлаждением, другие при 1100°С в течение 40 минут с последующим воздушным охлаждением и третьи при 1100°С в течение 3 часов с последующим воздушным охлаждением. Некоторые не подвергают никакому отжигу. Также изготавливают швы или участки швов, которые подвергают шлифовке или вообще не обрабатывают впоследствии. Для испытаний на ползучесть образцы, поперечные сварному шву, изготавливают из сваренных листов, а также из сваренных и отожжённых листов или частей листов. В Таблице 5 представлены результаты испытаний на ползучесть согласно DIN EN ISO 204.

Из Таблицы 5 видно, что при испытаниях на ползучесть при 600°С дополнительный отжиг листа, отожжённого на твёрдый раствор при 980°С, в течение 3 часов с последующим охлаждением на воздухе (образцы 19 45B и 19 46B) привёл к снижению времени разрушения tu по сравнению с листом, отожжённым только на твёрдый раствор (образцы 19 23B и 19 7B). Испытание на ползучесть (образцы 302W и 303W) поперёк сварного шва без дальнейшего отжига (известный уровень техники Т) также демонстрирует значительно более короткое время разрушения tu по сравнению с испытанием на ползучесть листа, который был отожжён только на твёрдый раствор. Дополнительный отжиг при 980°С в течение 3 ч с последующим охлаждением на воздухе (образцы 247W и 249W) сварной части, из которой изготовлены образцы для испытания на ползучесть, не оказывает заметного влияния на время разрушения tu, но заметно снижает удлинение при ползучести при разрыве Aub. Напротив, дополнительный отжиг по изобретению при температуре 1100°С в течение 40 минут с последующим охлаждением на воздухе (образцы 250W и 503W) сварной части, из которой изготовлены образцы для испытания на ползучесть, соответственно, приводит к значительному увеличению времени разрушения приблизительно в 3 раза, а также увеличению удлинения при ползучести при разрыве Aub, в ряде случаев выше значения для образцов, не отожжённых после сварки (образцы 302W и 303W). В частности, дополнительный отжиг по изобретению при температуре 1100°С в течение 3 часов с последующим охлаждением на воздухе (образцы 511W и 506W) сварной части, из которой изготовлены образцы для испытания на ползучесть, соответственно, приводит к дальнейшему увеличению времени разрушения а также увеличению удлинения при ползучести при разрыве Aub почти до значения испытания на ползучесть для листа, отожжённого только на твёрдый раствор, но не сварного (образцы 19-23B и 19-7B).

При 700°С испытание на ползучесть (образец 306W) поперёк сварного шва без дальнейшего отжига (известный уровень техники Т) также демонстрирует, как и при 600°С, более короткое время разрушения tu по сравнению с испытанием на ползучесть листа, прошедшего только отжиг на твёрдый раствор (образец 30-34B). Дополнительный отжиг при 980°С в течение 3 ч с последующим охлаждением на воздухе (образец 248W) сварной части, из которой изготовлены образцы для испытания на ползучесть, снова приводит к небольшому сокращению времени разрушения tu по сравнению с образцом 306W, который не был отожжён после сварки. Напротив, дополнительный отжиг по изобретению при температуре 1100°С в течение 40 минут с последующим охлаждением на воздухе (образец 251W) сварной части, из которой изготовлены образцы для испытания на ползучесть, приводит к увеличению времени разрушения tu приблизительно в 2 раза, а также увеличению удлинения при ползучести при разрыве Aub, значительно превышающего значение для образца (306W), не подвергавшегося отжигу после сварки. В частности, дополнительный отжиг по изобретению при температуре 1100°С в течение 3 часов с последующим охлаждением на воздухе (образец 253W) сварной части, из которой изготовлены образцы для испытания на ползучесть, приводит к дальнейшему увеличению времени разрушения tu сверх времени разрушения при испытании на ползучесть листа, отожжённого только на твёрдый раствор.

При 800° дополнительный отжиг при 980°C в течение 3 часов с последующим охлаждением на воздухе (образец 19 49B) листа, отожжённого на раствор, привёл к аналогичному времени разрушения tu по сравнению с листом, отожжённым только на раствор (образец 19 22B). Испытание на ползучесть (образец 309W) поперёк сварного шва без дальнейшего отжига (известный уровень техники Т) также имеет такое же время до разрушения tu по сравнению с испытанием на ползучесть листа, который был отожжён только на твёрдый раствор (образец 19 22В). Дополнительный отжиг при 1100°С в течение 40 минут с последующим охлаждением на воздухе (образец 519W) сварной части, из которой изготовлены образцы для испытания на ползучесть, также вызывает такое же время разрушения tu по сравнению с испытанием на ползучесть листа (образец 19-22B), который был отожжён только на раствор.

Это означает, что термообработка сварного шва после сварки при 1100°С в течение, по меньшей мере, 40 минут значительно улучшает, согласно изобретению, время до разрушения и удлинение при ползучести при разрыве образца поперёк сварного шва, при температуре 600 и 700°С и, таким образом, в области формирования γ'. При более высоких температурах, превышающих температуру γ'-сольвуса, не отожжённый сварной шов имеет такое же лучшее время разрушения tu по сравнению с листом, который был отожжён только на твёрдый раствор. Отжиг сварного шва аналогичного состава незначительно влияет на время разрушения при рабочих температурах выше температуры γ'-сольвуса.

Таким образом, заявленные ограничения для способа и никель-хром-алюминиевого сплава под названием Сплав NiCrAl-H, используемого в изобретении, могут быть подробно обоснованы следующим образом:

Слишком низкое содержание хрома означает, что концентрация хрома под оксидным слоем во время использования сплава в агрессивной атмосфере очень быстро снижается ниже критического предела, так что закрытый слой оксида хрома больше не может образовываться. Поэтому 18% хрома представляет нижний предел содержания хрома. Слишком высокое содержание хрома ухудшает фазовую стабильность сплава, особенно при высоком содержании алюминия ≥ 1,8%. Поэтому 33% хрома следует рассматривать как верхний предел.

Образование слоя оксида алюминия под слоем оксида хрома снижает скорость окисления. При содержании алюминия ниже 1,8% слой оксида алюминия слишком неполный, чтобы полностью проявить свой эффект. Слишком высокое содержание алюминия ухудшает технологичность сплава. Поэтому содержание алюминия 4,0% образует верхний предел.

Стоимость сплава увеличивается с уменьшением содержания железа. Ниже 0,01% затраты растут непропорционально, поскольку необходимо использовать специальный материал-предшественник. Поэтому по соображениям стоимости нижним пределом следует считать 0,01% железа. С увеличением содержания железа фазовая устойчивость снижается (образование охрупчивающих фаз), особенно при высоких содержаниях хрома и алюминия. Поэтому 7% Fe является практическим верхним пределом для обеспечения фазовой стабильности сплава согласно изобретению.

Кремний необходим для изготовления сплава. Поэтому необходимо минимальное содержание 0,001%. Слишком высокое содержание, в свою очередь, ухудшает технологичность и фазовую стабильность, особенно при высоком содержании алюминия и хрома. Поэтому содержание кремния ограничено 0,50%.

Для улучшения технологичности необходимо минимальное содержание марганца 0,001%. Содержание марганца ограничено 2,0%, так как этот элемент снижает стойкость к окислению.

Титан увеличивает прочность в горячем состоянии. При содержании выше 0,60% стойкость к окислению может ухудшаться, поэтому 0,60% является максимальным значением.

Даже очень низкое содержание магния и/или кальция улучшает обработку за счёт связывания серы, благодаря чему предотвращается появление легкоплавких эвтектик NiS. При слишком высоком содержании могут возникать интерметаллические фазы Ni-Mg или фазы Ni-Ca, что опять-таки значительно ухудшает технологичность. Поэтому содержание магния и/или кальция ограничивается не более 0,05%.

Минимальное содержание углерода 0,005% необходимо для подходящего сопротивления ползучести. Содержание углерода ограничено не более 0,12%, поскольку содержание выше такого значения снижает технологичность из-за чрезмерного образования первичных карбидов.

Необходимо минимальное содержание азота 0,0005%, благодаря чему улучшается технологичность материала. Содержание азота ограничивается не более 0,05%, так как этот элемент снижает технологичность из-за образования крупных карбонитридов.

Содержание кислорода должно быть ≤ 0,020%, чтобы обеспечить технологичность сплава. Слишком низкое содержание кислорода увеличивает затраты. Таким образом, содержание кислорода составляет ≥ 0,0001%.

Содержание фосфора должно быть менее или равным 0,030%, так как этот поверхностно-активный элемент ухудшает стойкость к окислению. Слишком низкое содержание фосфора увеличивает затраты. Таким образом, содержание фосфора составляет ≥ 0,001%.

Содержание серы следует свести к наименьшему значению, поскольку этот поверхностно-активный элемент ухудшает стойкость к окислению. Поэтому указано максимальное содержание серы 0,010%.

Содержание молибдена ограничено не более 2,0%, поскольку этот элемент снижает стойкость к окислению.

Содержание вольфрама ограничено не более 2,0%, поскольку этот элемент также снижает стойкость к окислению.

Никель является элементом, составляющим остальное. Слишком низкое содержание никеля снижает фазовую стабильность, особенно при высоком содержании хрома. Поэтому содержание никеля должно быть выше или равным 50%.

В условиях сильной коррозии, но особенно для подходящей устойчивости к «металлическому пылению», предпочтительно, чтобы между Cr и Al выполнялось следующее соотношение:

Cr + Al ≥ 28 (1а)

где Cr и Al представляют концентрации рассматриваемых элементов в масс. %. Только в этом случае содержание оксидообразующих элементов будет достаточно высоким, чтобы обеспечить достаточную устойчивость к «металлическому пылению».

Помимо этого, для обеспечения адекватной фазовой стабильности должно соблюдаться следующее соотношение:

Fp ≤ 39,9 где (2a)

Fp = Cr + 0,272*Fe + 2,36*Al + 2,22*Si + 2,48*Ti+ 0,374*Мо + 0,538*W - 11,8*С (3а)

где Cr, Fe, Al, Si, Ti, Mo, W и C представляют концентрации рассматриваемых элементов в масс. %. Ограничения для Fp и возможное включение дополнительных элементов были подробно обоснованы в предшествующем тексте.

При необходимости стойкость к окислению может быть дополнительно улучшена добавлением элементов, характеризующихся сродством к кислороду, таких как, например, иттрий, лантан, церий, цериевый мишметалл, цирконий, гафний. Они обеспечивают это, внедряясь в оксидный слой, где блокируют пути диффузии кислорода к границам зёрен.

Иттрий повышает стойкость к окислению. Из соображений экономии верхний предел установлен на уровне 0,20%.

Лантан повышает стойкость к окислению. Из соображений экономии верхний предел установлен на уровне 0,20%.

Церий повышает стойкость к окислению. Из соображений экономии верхний предел установлен на уровне 0,20%.

Мишметалл повышает стойкость к окислению. Из соображений экономии верхний предел установлен на уровне 0,20%.

При необходимости можно добавить ниобий, поскольку ниобий также повышает прочность в горячем состоянии. Более высокое содержание очень сильно увеличивает затраты. Поэтому верхний предел установлен на уровне 1,10%.

При необходимости сплав также может содержать тантал, поскольку тантал также повышает прочность при высокой температуре и стойкость к окислению. Более высокое содержание очень сильно увеличивает затраты. Поэтому верхний предел установлен на уровне 0,60%. Для достижения эффекта необходимо минимальное содержание 0,001%.

При необходимости сплав может также содержать цирконий. Цирконий повышает прочность при высокой температуре и стойкость к окислению. Из соображений экономии верхний предел установлен на уровне 0,20% циркония.

При необходимости сплав также может содержать гафний. Гафний повышает прочность при высокой температуре и стойкость к окислению. Из соображений экономии верхний предел установлен на уровне 0,20% гафния.

При необходимости в сплав можно добавлять бор, поскольку бор улучшает сопротивление ползучести. Поэтому должно присутствовать по меньшей мере 0,0001%. В то же время этот поверхностно-активный элемент ухудшает стойкость к окислению. Поэтому указано максимальное содержание бора 0,008%.

В этом сплаве может содержаться кобальт до 5,0%. Более высокие содержания заметно снижают стойкость к окислению.

Содержание меди ограничено не более 0,5%, поскольку этот элемент снижает стойкость к окислению.

Содержание ванадия ограничено не более 0,5%, поскольку этот элемент снижает стойкость к окислению.

Содержание свинца ограничено не более 0,002%, поскольку этот элемент снижает стойкость к окислению. То же самое справедливо и для цинка и олова.

Слишком маленький размер зёрен менее 30 мкм приводит к недостаточному сопротивлению ползучести при более высоких температурах. Слишком большие размеры зёрен более 600 мкм приводят к очень низкой пластичности ползучести при температурах в диапазоне формирования γ'.

Гомогенизация сварных швов аналогичного состава и/или снижение напряжений путём отжига при температуре 980-1250°C в течение времени от 0,05 минуты до 24 часов с последующим охлаждением в неподвижном защитном газе или воздухе, движущемся (продуваемом) защитном газе или воздухе, повышает сопротивление ползучести и пластичность сварных швов при ползучести в области формирования γ'. При слишком низкой температуре ниже или равной 980°С температура является слишком низкой, так что гомогенизацию невозможно провести экономично из-за требуемого длительного времени. При температуре значительно выше температуры отжига на твёрдый раствор происходит заметный рост зёрен, что снижает прочность в горячем состоянии при низких температурах, а также удлинение при испытании на ползучесть в области формирования γ'. Короткое время менее 0,05 минуты недостаточно даже при очень высоких температурах. Время, превышающее 24 часа, неэкономично, особенно для более крупных деталей.

Отжиг в защитном газе снижает окисление материала во время отжига и, следовательно, потери материала.

Описание чертежей

Фиг. 1а: Слева: Эскизы вида сверху и поперечного сечения заготовки в форме листа 1, полосы 2, прутка 3, трубы 4 и проволоки или присадочной проволоки в форме проволоки 5. Справа: Примеры изготовления детали 7 путём снятия фаски (скашивания уромки) на двух листах 1а, 1b и соединение сваркой плавлением с присадочной проволокой в виде проволоки 5 посредством V-образного шва 6а.

Фиг. 1b: Примеры изготовления деталей 7. Слева: Снятие фаски на одном конце двух труб 4а, 4b и соединение сваркой плавлением с присадочной проволокой в виде проволоки 5 посредством V-образного шва 6b. В центре: формирование отверстия в листе 1с, а также вставка и соединение трубы сваркой плавлением с присадочной проволокой в виде проволоки 5 с помощью углового шва 6с. Справа: соединение двух частей полосы 2a, 2b, обработанных для прилегания кромок, сваркой плавлением 6d, с использованием одной части кромок в качестве присадочного материала 9.

Фиг. 2. Потери металла из-за «металлического пыления» в зависимости от содержания алюминия и хрома в сильно науглероживающем газе, содержащем 37% CO, 9% H2O, 7% CO2, 46% H2, а также со следующей активностью: ac = 163 и p(O2) = 2,5 × 10-27 (из (Hermse, C.G.M. and van Wortel, J.C.: Metal dusting: relationship between alloy composition and degradation rate. Corrosion Engineering, Science and Technology 44 (2009), pp. 182 - 185).

Фиг. 3: Количественные доли фаз в термодинамическом равновесии в зависимости от температуры сплава 690 (N06690) на примере партии 111389.

Фиг. 4: Количественные доли фаз в термодинамическом равновесии в зависимости от температуры сплава 693 (N06693) на примере сплава 3 из Таблицы 2.

Фиг. 5: Количественные пропорции фаз в термодинамическом равновесии в зависимости от температуры сплава 693 (N06693) на примере сплава 10 из Таблицы 2.

Изобретение относится к металлургии, в частности к способу изготовления детали со сварными швами. Способ изготовления детали со сварными швами включает обеспечение заготовки или ее части из никель-хром-алюминиевого сплава, сборку и сварку c использованием сварочного присадочного материала с получением детали, выполненной частично или полностью из заготовки из никель-хром-алюминиевого сплава или ее части и имеющей сварные швы, проведение гомогенизирующего отжига сварных швов и зон термического влияния при температуре 980-1250°С в течение времени от 0,05 мин до 24 ч с последующим охлаждением в неподвижном защитном газе или воздухе, в движущемся защитном газе или воздухе, или в воде. Заготовка или ее часть выполнены частично или полностью из никель-хром-алюминиевого сплава, содержащего, в мас.%: более 18-33 хрома, 1,8-4,0 алюминия, 0,01-7,0 железа, 0,001-0,50 кремния, 0,001-2,0 марганца, 0,00-0,60 титана, каждого 0,0-0,05 магния и/или кальция, 0,005-0,12 углерода, 0,0005-0,050 азота, 0,0001-0,020 кислорода, 0,001-0,030 фосфора, макс. 0,010 серы, макс. 2,0 молибдена, макс. 2,0 вольфрама, никель в количестве более или равном 50 и обычные технологические примеси, при этом деталь содержит сварные швы из сварочного присадочного материала того же самого состава, что и состав сплава заготовки. В никель-хром-алюминиевого сплаве должны соблюдаться следующие соотношения: Fp ≤ 39,9, где Fp = Cr + 0,272*Fe + 2,36*Al + 2,22*Si + 2,48*Ti + 0,374*Мо + 0,538*W - 11,8*С. Обеспечивается стойкость к высокотемпературной коррозии, высокие показатели сопротивления ползучести и технологичности. 3 н. и 4 з.п. ф-лы, 5 ил., 5 табл.

1. Способ изготовления детали со сварными швами, включающий обеспечение заготовки или ее части из никель-хром-алюминиевого сплава, сборку и сварку c использованием сварочного присадочного материала с получением детали, выполненной частично или полностью из заготовки из никель-хром-алюминиевого сплава или ее части и имеющей сварные швы, проведение гомогенизирующего отжига сварных швов и зон термического влияния при температуре 980-1250°С в течение времени от 0,05 мин до 24 ч с последующим охлаждением в неподвижном защитном газе или воздухе, в движущемся защитном газе или воздухе, или в воде, причем заготовка или ее часть выполнены частично или полностью из никель-хром-алюминиевого сплава, содержащего, в мас.%: более 18-33 хрома, 1,8-4,0 алюминия, 0,01-7,0 железа, 0,001-0,50 кремния, 0,001-2,0 марганца, 0,00-0,60 титана, каждого 0,0-0,05 магния и/или кальция, 0,005-0,12 углерода, 0,0005-0,050 азота, 0,0001-0,020 кислорода, 0,001-0,030 фосфора, макс. 0,010 серы, макс. 2,0 молибдена, макс. 2,0 вольфрама, никель в количестве более или равном 50 и обычные технологические примеси, при этом деталь содержит сварные швы из сварочного присадочного материала того же самого состава, что и состав сплава заготовки,

причем в никель-хром-алюминиевого сплаве должны соблюдаться следующие соотношения:

Fp ≤ 39,9,

где

Fp = Cr + 0,272*Fe + 2,36*Al + 2,22*Si + 2,48*Ti + 0,374*Мо + 0,538*W - 11,8*С (3а),

где Cr, Fe, Al, Si, Ti, Mo, W и C представляют концентрации рассматриваемых элементов в мас.%.

2. Способ изготовления детали со сварными швами, включающий обеспечение заготовки или ее части из никель-хром-алюминиевого сплава, сборку и сварку c использованием сварочного присадочного материала с получением детали, выполненной частично или полностью из заготовки из никель-хром-алюминиевого сплава или ее части и имеющей сварные швы, проведение гомогенизирующего отжига сварных швов и зон термического влияния при температуре 980-1250°С в течение времени от 0,05 мин до 24 ч с последующим охлаждением в неподвижном защитном газе или воздухе, в движущемся защитном газе или воздухе, или в воде, причем заготовка или ее часть выполнены частично или полностью из никель-хром-алюминиевого сплава, содержащего, в мас.%: более 18-33 хрома, 1,8-4,0 алюминия, 0,01-7,0 железа, 0,001-0,50 кремния, 0,001-2,0 марганца, 0,00-0,60 титана, каждого 0,0-0,05 магния и/или кальция, 0,005-0,12 углерода, 0,0005-0,050 азота, 0,0001-0,020 кислорода, 0,001-0,030 фосфора, макс. 0,010 серы, макс. 2,0 молибдена, макс. 2,0 вольфрама, никель в количестве более или равном 50 и обычные технологические примеси, при этом деталь содержит сварные швы из сварочного присадочного материала того же самого состава, что и состав сплава заготовки,

причем в никель-хром-алюминиевого сплаве должны соблюдаться следующие соотношения:

Fp ≤ 39,9,

где

Fp = Cr + 0,272*Fe + 2,36*Al + 2,22*Si + 2,48*Ti + 0,374*Мо + 0,538*W - 11,8*С (3а),

где Cr, Fe, Al, Si, Ti, Mo, W и C представляют концентрации рассматриваемых элементов в мас.%,

и при необходимости никель-хром-алюминиевый сплав дополнительно содержит ниобий до 1,1 мас.%, причем тогда

Fp = Cr + 0,272*Fe + 2,36*Al + 2,22*Si + 2,48*Ti +1,26 Nb + 0,374*Мо + 0,538*W - 11,8*С,

где Cr, Fe, Al, Si, Ti, Nb, Mo, W и C представляют концентрации рассматриваемых элементов в мас.%,

и сплав необязательно содержит, в мас.%:

цирконий 0,0-0,20,

иттрий 0,001-0,20,

лантан 0,001-0,20,

церий 0,001-0,20,

мишметалл, содержащий церий 0,001-0,20,

гафний 0,001-0,20,

тантал 0,001-0,60,

бор 0,0001-0,008,

кобальт 0,0-5,0,

медь не более 0,5,

причем тогда

Fp = Cr + 0,272*Fe + 2,36*Al + 2,22*Si + 2,48*Ti + 0,477*Cu + 0,374*Mo + 0,538*W - 11,8*C,

где Cr, Fe, Al, Si, Ti, Cu, Mo, W и C представляют концентрации рассматриваемых элементов в мас.%,

и сплав необязательно содержит ванадий не более 0,5 мас.%.

3. Способ по п. 1 или 2, в котором после сварки и гомогенизирующего отжига для гомогенизации и/или для уменьшения напряжений сварного шва всю деталь, содержащую сварные швы, подвергают дополнительному отжигу при температуре между выше 980 и 1250°C в течение времени от 0,05 минуты до 24 часов с последующим охлаждением в неподвижном защитном газе или воздухе, в движущемся продуваемом защитном газе или воздухе, или в воде, с получением сварных швов с улучшенным сопротивлением ползучести и пластичности при ползучести.

4. Способ по любому из пп. 1-3, в котором осуществляют шлифовку сварного шва и зоны термического влияния до получения значения шероховатости Ra 0,01-15 мкм, что повышает коррозионную стойкость и особенно стойкость к «металлическому пылению» до значения для исходного материала детали.

5. Способ по любому из пп. 1-4, в котором заготовка имеет размер зерен 30-600 мкм.

6. Способ по п. 1 или 2, в котором содержание примесей доводят до макс. 0,002 мас.% Pb, макс. 0,002 мас.% Zn, макс. 0,002 мас.% Sn.

7. Применение способа по любому из пп. 1-6 для изготовления детали, используемой в условиях коррозии в нефтехимической промышленности.

| DE 102012011161 B4, 18.06.2014 | |||

| WO 2015183904 A1, 03.12.2015 | |||

| DE 102015008322 A1, 05.01.2017 | |||

| СПОСОБ РЕМОНТА И ИЗГОТОВЛЕНИЯ КОМПОНЕНТОВ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И КОМПОНЕНТЫ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ, ОТРЕМОНТИРОВАННЫЕ ИЛИ ИЗГОТОВЛЕННЫЕ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2015 |

|

RU2635688C2 |

| НИКЕЛЕВЫЙ СПЛАВ С ХОРОШЕЙ КОРРОЗИОННОЙ СТОЙКОСТЬЮ И ВЫСОКИМ ПРЕДЕЛОМ ПРОЧНОСТИ ПРИ РАСТЯЖЕНИИ И СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ | 2020 |

|

RU2791029C1 |

Авторы

Даты

2025-05-26—Публикация

2023-03-03—Подача