Изобретение относится к области металлургии и может быть использовано при изготовлении деталей подшипников, работающих в условиях воздействия коррозийноактивных сред умеренной агрессивности и повышенных температурах.

Предлагаемая согласно изобретению сталь относится к коррозийностойким сталям ледебуритного класса, характеризующимся наличием в структуре большого количества избыточных карбидов.

Известна подшипниковая сталь, обладающая повышенными прочностными свойствами и теплопрочностью [1].

Однако вследствие несбалансированности химического состава этой стали в ряде случаев в ее структуре наблюдается наличие δ-феррита, что приводит к значительному снижению ее твердости (до 45 HRCэ) после упрочняющей термообработки.

Известна также подшипниковая сталь типа 130Х15М4Ф3 [2], которая обладает хорошими прочностными свойствами и удовлетворительной теплопрочностью.

Однако для достижения этих свойств указанную сталь приходится подвергать специальным методам горячего передела в металлургическом производстве. Так, для получения горячедеформированных прутков необходимо применить технологию получения слитков с пластичной оболочкой, что является весьма сложным и трудоемким процессом. Если же использовать обычную технологию передела, то брак при изготовлении указанных прутков достигает 80%. Это характеризует известную подшипниковую сталь как обладающую низкими характеристиками горячей пластичности.

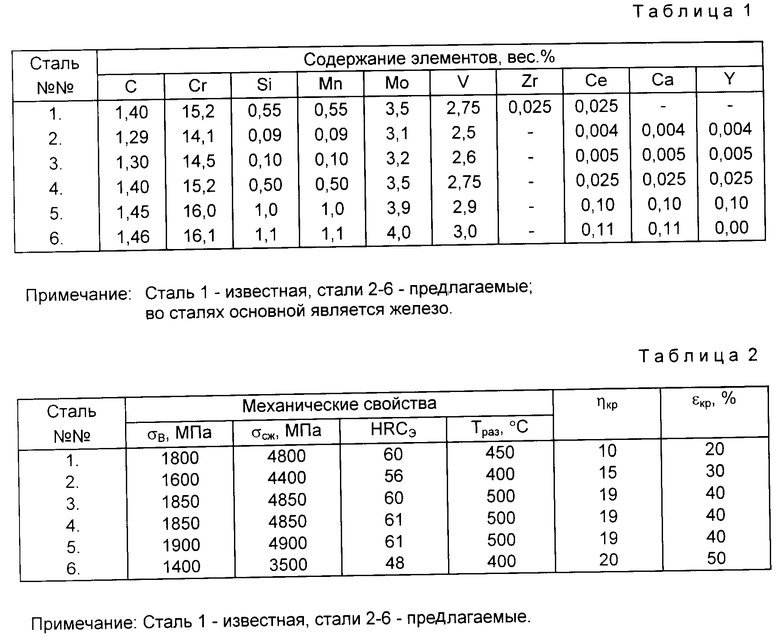

В табл. 1 представлен состав известной подшипниковой стали, принятой за прототип. Улучшить характеристики горячей пластичности этой стали в известном ее составе не представляется возможным.

Поставлена задача разработать состав высокопрочной подшипниковой стали, которая бы обладала удовлетворительной технологической пластичностью при высоких температурах.

Эта задача решается тем, что в состав стали дополнительно введены кальций и иттрий при следующем соотношении компонентов, мас.%: углерод 1,3-1,45; хром 14,5-16,0; молибден 3,2-3,9; ванадий 2,6-2,9; кремний 0,1-1,0; марганец 0,1-1,0; церий 0,005-0,1; кальций 0,005-0,1; иттрий 0,0005-0,1, железо - остальное.

Примерные составы предлагаемой стали приведены в табл.1.

Введение в состав стали кальция и иттрия обуславливает значительное повышение технологической пластичности. При этом в предлагаемой стали сохраняются высокие прочностные свойства и теплопрочность, присущие прототипу.

Образцы стали выплавлялись в виде слитков диаметром 100 мм с применением рафинирующего электрошлакового переплава. Затем слитки подвергались деформации горячей экструзией до получения прутков диаметром 20 - 25 мм. Из прутков затем изготавливались образцы для определения механических свойств, а именно предел прочности при растяжении σв, предел прочности при сжатии σсж, твердость HRCэ и температура начала разупрочнения Tраз.. Кроме того, в процессе выплавки изготавливались литые цилиндрические заготовки диаметром 30-35 мм, из которых получали образцы для определения технологических свойств стали: количество скручиваний до разрушения nкр и предельную степень деформаций εпр .

Механические свойства ( σв,σсж, HRCэ, Tраз) определял на образцах, упрочненных термической обработкой по следующему режиму: закалка от 1150oC, обработка холодом при минус 70oC и отпуск при 530oC. Технологические свойства (nкр, εкр ) определяли на неупрочненных образцах. После выдержки в печи при температуре 1100oC образцы подвергались скручиванию до разрушения (nкр) или деформировались осадкой на различную степень по высоте до появления трещин на наружной поверхности ( εкр ).

Полученные результаты испытаний приведены в табл. 2.

Предлагаемая сталь в пределах заявляемого содержания элементов обладает комплексом высоких механических и технологических свойств. При этом изменение химического состава стали в сторону понижения содержания легирующих элементов приводит к снижению пластичности и прочностных свойств стали. В случае, если содержание легирующих элементов превышает верхний заявляемый уровень, в структуре стали образуется структурно свободный δ-феррит. Это явление сопровождается существенным понижением комплекса механических свойств стали, а именно снижаются ее прочностные характеристики.

Предлагаемая сталь в заявляемых пределах легирующих элементов значительно превосходит прототип по характеристикам пластичности и теплопрочности.

Таким образом, предлагаемое техническое решение обладает новизной по сравнению с прототипом, имеет изобретательский уровень по сравнению с известным уровнем техники и является промышленно осуществимым, то-есть отвечает признакам патентоспособности изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ ПОДШИПНИКОВАЯ СТАЛЬ | 2000 |

|

RU2185458C1 |

| СТАЛЬ ПОДШИПНИКОВАЯ | 1999 |

|

RU2167215C1 |

| ПОДШИПНИКОВАЯ СТАЛЬ | 1997 |

|

RU2115757C1 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| Высокопрочная конструкционная сталь | 2020 |

|

RU2737903C1 |

| СТАЛЬ, ИЗДЕЛИЕ ИЗ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2693990C1 |

| КОРРОЗИОННО-СТОЙКАЯ ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ СТАЛЬ | 2019 |

|

RU2696792C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ (ВАРИАНТЫ) И ИЗДЕЛИЕ ИЗ СТАЛИ (ВАРИАНТЫ) | 2007 |

|

RU2383649C2 |

| СТАЛЬ, ИЗДЕЛИЕ ИЗ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2270269C1 |

| Жаропрочный сплав на основе никеля и изделие, изготовленное из него | 2021 |

|

RU2807233C2 |

Изобретение относится к области металлургии и может быть использовано при изготовлении деталей подшипников, которые работают при воздействии агрессивных сред. Предложенная сталь обладает высокой технологической горячей пластичностью и теплопрочностью при следующем соотношении ингредиентов, мас. %: углерод 1,3 - 1,45; хром 14,5 - 16,0; молибден 3,2 - 3,9; ванадий 2,6 - 2,9; кремний 0,1 - 1,0; церий 0,005 - 0,1; марганец 0,1 - 1,0; кальций 0,005 - 0,1; иттрий 0,005 - 0,1; железо - остальное. 2 табл.

Подшипниковая сталь, содержащая углерод, хром, молибден, ванадий, кремний, марганец, церий, железо, отличающаяся тем, что она дополнительно содержит кальций и иттрий при следующем соотношении компонентов, мас.%:

Углерод - 1,3 - 1,45

Хром - 14,5 - 16,0

Молибден - 3,2 - 3,9

Ванадий - 2,6 - 2,9

Кремний - 0,1 - 1,0

Марганец - 0,1 - 1,0

Церий - 0,005 - 0,1

Кальций - 0,005 - 0,1

Иттрий - 0,005 - 0,1

Железо - Остальноед

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| SU, авторское свидетельство, 378499, C 22 C 38/24, 1979 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| SU, авторс кое свидетельство, 657082, C 22 C 38/28, 1979. | |||

Авторы

Даты

1998-06-20—Публикация

1997-05-12—Подача