Изобретение относится к области металлургии, а именно к созданию высокопрочной конструкционной стали, обладающей наряду с высокой прочностью высокими значениями пластичности и вязкости.

Сталь предназначена для изготовления крупногабаритных высоконагруженных деталей, работающих при температурах до 400-450°С, в различных областях машиностроения, например, в авиационной и космической технике для валов двигателя большой тяги.

Известна высокопрочная коррозионностойкая сталь 15Х12Н2МВФАБ (ЭП517-Ш) (ТУ 14-1-1161-75 «Прутки из жаропрочной стали марки 1Х12Н2МВФАБ-Ш (ЭП517-Ш)», опубл. 01.05.1975 г.) следующего химического состава, мас. %:

Основным недостатком стали ЭП517-Ш, которая применяется в настоящее время в производстве крупногабаритных авиационных валов, является недостаточная прочность (не более 1100 МПа) для применения ее в двигателях большой тяги, что не обеспечивает надежность и долговечность эксплуатации тяжелонагруженных деталей.

Известна ультравысокопрочная конструкционная мартенситная сталь с повышенной вязкостью разрушения (US 5268044 А, С22С 38/52, опубл. 07.12.1993 г.) следующего химического состава, мас. %:

Недостатком данной стали является ее работоспособность только до температур не более 250°С, что не позволяет обеспечить теплостойкость деталей, работающих при температурах эксплуатации 400-450°С.

Наиболее близким аналогом, взятым за прототип, является закаленная мартенситная сталь (RU 2400557 С2, C21D 6/00, опубл. 27.09.2010 г.) следующего химического состава, масс. %:

Высокая прочность при 20°С данной стали (2200 МПа) обеспечивается за счет карбидного и интерметаллидного упрочнения, однако характеристики пластичности и вязкости разрушения (не более 40  ) не позволяют обеспечить достаточный запас пластичности высоконагруженных и особо ответственных деталей.

) не позволяют обеспечить достаточный запас пластичности высоконагруженных и особо ответственных деталей.

Технической задачей предлагаемого изобретения является создание высокопрочной конструкционной стали с улучшенными характеристиками прочности и пластичности и работоспособной до температур 400-450°С.

Техническим результатом является создание стали, обладающей высокой прочностью, пластичностью, вязкостью разрушения, что позволит обеспечить высокую надежность работы авиационных двигателей нового поколения. Разработанная сталь имеет прочность при 20°С не менее 1960 МПа, твердость 53,5-54,5 HRC, вязкость разрушения при 20°С не менее 40  и теплостойкость до 400-450°С.

и теплостойкость до 400-450°С.

Для достижения поставленного технического результата предложена высокопрочная конструкционная сталь, содержащая углерод, хром, никель, молибден, кобальт, ванадий, ниобий, алюминий, бор, кальций, серу, фосфор и железо, при этом она дополнительно содержит большее количество кобальта, углерода, алюминия, легирована лантаном, иттрием и церием при следующем соотношении компонентов, масс. %:

Предпочтительно, изделие выполнено из вышеприведенной высокопрочной конструкционной стали.

В результате необходимые свойства предлагаемой стали достигаются за счет двойного упрочнения: карбидного и интерметаллидного, что обеспечивается путем комплексного легирования, при котором учитывалось воздействие легирующих элементов на процессы упрочнения и технологичность стали, а также на характер их взаимодействия друг с другом. Углерод несет основной вклад в получение высоких прочностных характеристик и твердости высокопрочной конструкционной стали за счет получения карбидов Ме2С. Содержание углерода не должно превышать 0,32 масс. % вследствие возможного опережающего хрупкого разрушения материала.

В сталь введен хром в количестве от 3,0 до 3,5 масс. %, так как установлено, что при содержании в стали углерода в выбранном диапазоне, данный легирующий элемент активно влияет на упрочнение стали при закалке, образуя специальные карбиды (Cr23C6, Cr7C3), которые растворяют в себе железо и легирующие элементы в неограниченном количестве. Кроме того, хром повышает жаростойкость стали, способствует повышению прокаливаемости и формированию оптимальной мелкодисперсной структуры, и, как следствие, получению стабильных свойств по сечению, что необходимо для крупногабаритных особо ответственных деталей.

Никель введен в состав высокопрочной конструкционной стали в количестве от 12 до 13 масс. % для обеспечения высокой прокаливаемости, прочности, пластичности и вязкости стали. Повышая растворимость многих легирующих элементов в аустените, никель снижает их растворимость в мартенсите, что позволяет фиксировать закалкой, пересыщенный α-твердый раствор, упрочняющийся при температурах около 500°С. Также никель снижает температуру γ→α превращения, что обеспечивает получение мартенситной структуры при более низких температурах. При взаимодействии с алюминием, вызывающим также измельчение структуры и повышающим жаростойкость, никель образует сложные интерметаллиды типа (βNiAl), способствующие упрочнению стали. Соблюдение соотношения никеля и алюминия обеспечивает небольшое содержание остаточного аустенита для сохранения технологичности при горячей деформации.

С целью повышения устойчивости стали при высоких температурах в сталь введен молибден, формирующий упрочняющие карбидные выделения типа Ме2С, способствующие увеличению термостойкости стали, а также повышению прокаливаемости. Поверхностно активные свойства молибдена по отношению к железу способствуют устранению отпускной хрупкости в конструкционных сталях. Содержание молибдена не должно превышать 5,5 масс. %, так как большее его содержание приводит к образованию охрупчивающих выделений, ухудшающих пластичность и вязкость сталей. Вольфрам, как еще один сильный карбидообразующий элемент, в отличие от стали-прототипа в сталь не вводится для исключения значительного повышения прочности и, как следствие, резкого падения пластичности и вязкости.

В состав введены ванадий и ниобий, являющиеся сильными карбидообразователями, улучшающими характеристики прочности и пластичности высокопрочной конструкционной стали вследствие увеличения центров кристаллизации за счет выделения карбидов и измельчения зерна. Данное явление способствует увеличению устойчивости при высоких температурах и повышает выносливость стали. Наряду с этим, ванадий также улучшает свариваемость стали, технологичность и повышает прокаливаемость.

Титан, способный также повысить прочность стали, не присутствует в разрабатываемой стали вследствие возможного появления карбидов и карбонитридов титана, возникающих по границам зерен и способных привести к резкому охрупчиванию материала.

В отличие от стали, взятой за прототип, в состав предлагаемой стали введено большее содержание кобальта, который способствует твердорастворному упрочнению, увеличивает плотность дислокаций и их подвижность, повышает количество центров кристаллизации, что обеспечивает выделение карбидов и увеличивает теплостойкость матрицы.

Повышение содержания кобальта до 7-9 масс. % позволяет увеличить сопротивление коррозионному растрескиванию, а также уменьшить количество остаточного аустенита в стали, который вызывает изменение геометрических размеров крупногабаритных деталей.

Микролегирование стали редкоземельными элементами (лантаном, иттрием и церием), а также кальцием в заданном количестве способствует рафинированию металла при выплавке, измельчению зерна, улучшению состояния границ зерен, изменению морфологии и распределения неметаллических включений в стали, что приводит к повышению вязкости и пластичности материала. К измельчению зерна и повышению технологичности стали также приводит микролегированием бором.

Количество серы и фосфора, как неизбежных примесей в стали, необходимо ограничивать до суммарного содержание не более 0,02 масс. %, что достигается за счет вакуумной выплавки и переплава.

Кремний и марганец в стали данной системы легирования, в отличие от прототипа, отсутствуют вследствие вероятности образования хрупких включений, являющихся очагами зарождения трещин, особенно при циклических нагрузках.

Таким образом, за счет увеличения содержания кобальта, углерода, алюминия и микролегированием РЗМ (лантан, иттрий, церий) при заявленном содержании и соотношении компонентов сталь после окончательной термической обработки имеет сочетание высокой прочности, пластичности и работоспособности до температур 400-450°С.

Примеры осуществления

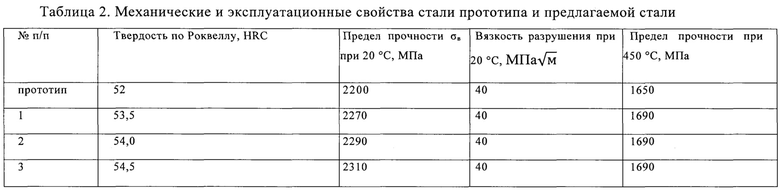

В производственных условиях ФГУП «ВИАМ» проводили опробование предлагаемой стали, выплавленной в вакуумно-индукционной установке (ВИУ) с последующим вакуумно-дуговым переплавом, что позволило снизить загрязненность металла неметаллическими включениями, которые негативно влияют на прочность, пластичность и трещиностойкость высокопрочной конструкционной стали. Химический состав и механические свойства предлагаемой стали и известной стали-прототипа приведены в таблицах 1, 2.

После выплавки и переплава стали полученные слитки подвергали термической обработке с целью получения однородной структуры и снижения твердости для улучшения механической обработки.

Для изготовления полуфабрикатов (прутков) слитки подвергали горячей пластической деформации (ковке) и отжигу. После отжига и термической обработки из прутков изготавливали образцы для определения механических свойств стали.

На образцах из высокопрочной конструкционной стали после окончательной термической обработки обеспечивалась твердость 53,5-54,5 HRC, прочность при 20°С 2270-2310 МПа, вязкость разрушения при 20°С 40  и теплостойкость не более 450°С. Известная сталь-прототип имеет твердость 52 HRC, предел прочности при 20°С - 2200 МПа, вязкость разрушения при 20°С 40

и теплостойкость не более 450°С. Известная сталь-прототип имеет твердость 52 HRC, предел прочности при 20°С - 2200 МПа, вязкость разрушения при 20°С 40  и теплостойкость не более 450°С.

и теплостойкость не более 450°С.

Сравнительный анализ данных из таблицы 2 показывает, что предлагаемая сталь обладает комплексом механических и эксплуатационных свойств выше зарубежной стали-прототипа, что позволяет осуществить импортозамещение зарубежных высоконагруженных сталей при производстве крупногабаритных авиационных деталей, в том числе валов газотурбинного двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ ПОРОШКОВАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2020 |

|

RU2751064C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| Пруток из высокопрочной низколегированной мартенситной азотосодержащей стали | 2024 |

|

RU2838531C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2221895C1 |

| Мартенситно-стареющая сталь | 2020 |

|

RU2738033C1 |

| ЖАРОПРОЧНАЯ СТАЛЬ | 2011 |

|

RU2458179C1 |

| ВЫСОКОПРОЧНАЯ БЕРИЛЛИЙСОДЕРЖАЩАЯ СТАЛЬ | 2015 |

|

RU2600467C1 |

| ВЫСОКОПРОЧНАЯ ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ | 2014 |

|

RU2562184C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

Изобретение относится к области металлургии, а именно к созданию высокопрочной конструкционной стали, предназначенной для изготовления крупногабаритных высоконагруженных деталей, работающих при температурах до 400-450°С в различных областях машиностроения, например в авиа- и космической технике, для валов двигателя большой тяги. Сталь содержит, мас.%: углерод 0,25-0,32, хром 3,0-3,5, никель 12,0-13,0, молибден 1,3-1,5, кобальт 7,0-9,0, ванадий 0,1-0,2, ниобий не более 0,05, алюминий 1,4-2,5, бор не более 0,003, кальций не более 0,05, сера не более 0,01, фосфор не более 0,01, лантан не более 0,05, иттрий не более 0,05, церий не более 0,01, железо и примеси - остальное. Сталь обладает высокой прочностью, пластичностью и вязкостью разрушения. 2 н.п. ф-лы, 2 табл.

1. Высокопрочная конструкционная сталь, содержащая углерод, хром, никель, молибден, кобальт, ванадий, ниобий, алюминий, бор, кальций, серу, фосфор, железо и примеси, отличающаяся тем, что она дополнительно содержит лантан, иттрий и церий при следующем соотношении компонентов, мас.%:

2. Изделие, выполненное из высокопрочной конструкционной стали, отличающееся тем, что оно выполнено из стали по п.1.

| ЗАКАЛЕННАЯ МАРТЕНСИТНАЯ СТАЛЬ, СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛИ ИЗ ЭТОЙ СТАЛИ И ПОЛУЧАЕМАЯ ТАКИМ СПОСОБОМ ДЕТАЛЬ | 2006 |

|

RU2400557C2 |

| ВЫСОКОПРОЧНАЯ БЕРИЛЛИЙСОДЕРЖАЩАЯ СТАЛЬ | 2015 |

|

RU2600467C1 |

| EP 0758025 B1, 07.06.2000 | |||

| ПРЕОБРАЗОВАТЕЛЬ «КОД — ВРЕМЕННОЙ ИНТЕРВАЛ» | 0 |

|

SU375777A1 |

| Устройство для фиксации позвонков | 1977 |

|

SU825042A1 |

Авторы

Даты

2020-12-04—Публикация

2020-02-20—Подача