Изобретение относится к области металлургии и может быть использовано при изготовлении деталей подшипников, работающих при воздействии умеренно агрессивных коррозийно-активных сред.

Предлагаемая в соответствии с данным изобретением высокопрочная сталь относится к классу коррозийно-стойких ледебуритных сталей. Стали данного класса характеризуются наличием большого количества избыточных карбидов, которые располагаются в структуре в виде отдельных полос, образуя так называемую карбидную неоднородность.

Известна коррозийно-стойкая подшипниковая сталь, обладающая высокими прочностными характеристиками (Структура и свойства подшипниковых сталей, А. Г. Спектор, Б.М. Зельбет, С.А Киселева. М.: Металлургия, 1980, стр. 14-15). Однако вследствие высокого содержания углерода данная сталь обладает весьма низкими пластическими свойствами. Известна также коррозийно-стойкая подшипниковая сталь, которая обладает удовлетворительными прочностными свойствами, принятая за прототип (Справочник-каталог "Подшипники качения", под ред. Л. В. Черневского, М. : Машиностроение, 1977, стр. 48). Однако вследствие большого количества хрома и углерода данная сталь также имеет высокий уровень карбидной неоднородности. Это приводит к тому, что возникают значительные технологические трудности при изготовлении деталей подшипников. Это обусловлено тем, что вследствие высокой карбидной неоднородности такая сталь обладает весьма низкой пластичностью в поперечном волокну направлении. Так, например, относительное удлинение в поперечном направлении этой стали составляет 30%, а поперечное удлинение - только 10% от величин, зарегистрированных в продольном направлении. Такие свойства известной стали создают весьма большие трудности при изготовлении тел качения подшипников. В процессе штамповки металл течет в направлении поперек исходного волокна металла. В результате на наружной поверхности заготовок шариков появляется интенсивное трещинообразование. В связи с этим после операции "штамповка" отбраковка полученных заготовок по наличию трещин достигает 40%. Это характеризует известную сталь как материал, обладающий низкой пластичностью в поперечном волокну направлении.

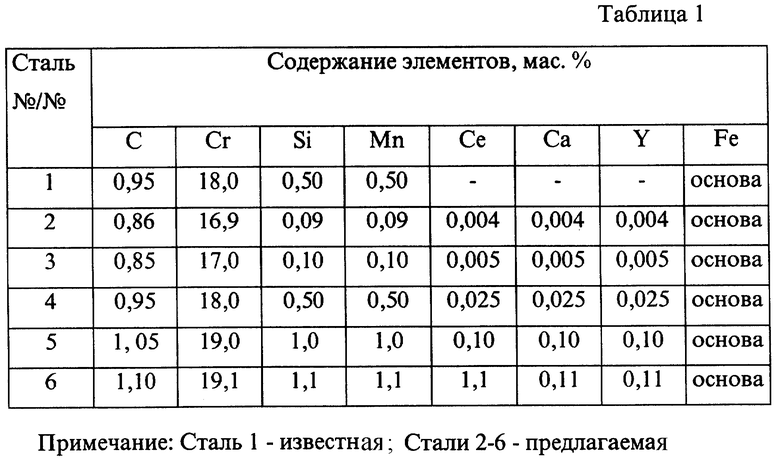

В табл. 1 представлен состав известной коррозийно-стойкой подшипниковой стали (пример 1), принятой за прототип. Улучшить характеристики прочностной пластичности в известном составе стали не представляется возможным.

Поставлена задача разработать состав высокопрочной коррозийно-стойкой подшипниковой стали, которая бы обладала, наряду с другими свойствами подшипниковых сталей, удовлетворительной технологической пластичностью в поперечном направлении.

Эта задача решается тем, что в состав стали, содержащей углерод, хром, кремний, марганец, железо, дополнительно введены церий, кальций и иттрий при следующем соотношении компонентов, мас.%: углерод 0,85-1,05, хром 17,0-19,0, кремний 0,1-1,0, марганец 0,1-1,0, церий 0,005-0,1, кальций 0,005-0,1, иттрий 0,005-0,1, железо - остальное.

Примеры составов предлагаемой стали приведены в табл. 1.

Техническим результатом предлагаемого состава стали является значительное повышение поперечной пластичности за счет введения дополнительных ингредиентов - церия, кальция и иттрия. При этом прочностные свойства предлагаемой стали сохраняются на высоком уровне, присущем прототипу.

Образцы стали выплавлялись в вакуумных печах в виде слитков диаметром 100 мм. Выплавка производилась с применением рафинирующего электрошлакового переплава. Далее слитки деформировались ковкой с получением прутков диаметром 20-30 мм. Прутки стали подвергались отжигу и затем из них изготовлялись образцы. Кроме того, изготавливались цилиндрические образцы диаметром 20-30 мм для определения технологической пластичности (εпр).

Прочностные свойства предлагаемой стали определялись на образцах, упрочненных термической обработкой, по следующему режиму: закалка от 1080oC, обработка холодом при - 70oC и отпуск при 160oC.

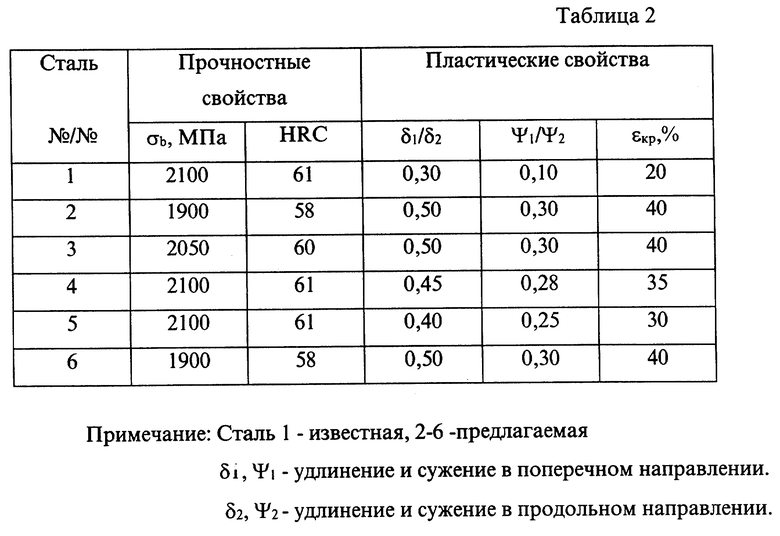

Пластические свойства (δ, ψ) и технологическая пластичность (εкр) определялись на образцах, полученных из прутков в состоянии поставки, то есть после отжига. Величину εкр получали в результате холодной деформации осадкой цилиндрических образцов диаметром 20-30 мм. Образцы осаживались до возникновения трещин на наружной поверхности. При этом фиксировалась степень деформации εкр, величина которой являлась предельной для данного сорта сталей. Полученные результаты испытаний приведены в табл. 1.

Предлагаемая сталь в пределах заявляемого в заявке на изобретение содержания элементов обладает высоким комплексом механических и технологических свойств. При этом изменение химического состава стали как в сторону понижения, так и в сторону повышения содержания легирующих элементов приводит к снижению прочностных свойств предлагаемой стали.

Полученные результаты испытаний заявляемой стали приведены в табл. 2.

Эта сталь в пределах заявляемого содержания компонентов обладает широким комплексом механических и технологических свойств. При этом изменение химического состава стали в сторону как понижения, так и повышения содержания легирующих элементов приводит к снижению прочностных свойств стали.

Определение механических свойств образцов показало, что предел прочности при растяжении δв, относительное удлинение δ, поперечное сечение ψ, твердость HRC предлагаемой стали в пределах насыщения ее заявляемыми легирующими элементами значительно превышает прототип в основном по характеристикам пластичности.

Таким образом, предлагаемое техническое решение обладает новизной по сравнению с прототипом, имеет изобретательский уровень по сравнению с известным уровнем техники и является промышленно осуществимым, то есть отвечает признакам патентоспособности изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДШИПНИКОВАЯ СТАЛЬ | 1997 |

|

RU2113533C1 |

| ВЫСОКОПРОЧНАЯ ПОДШИПНИКОВАЯ СТАЛЬ | 2000 |

|

RU2185458C1 |

| ПОДШИПНИКОВАЯ СТАЛЬ | 2010 |

|

RU2452790C2 |

| ПОДШИПНИКОВАЯ СТАЛЬ | 1997 |

|

RU2115757C1 |

| Высокопрочная конструкционная сталь | 2020 |

|

RU2737903C1 |

| СТАЛЬ, ИЗДЕЛИЕ ИЗ СТАЛИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2693990C1 |

| ДИСПЕРСИОННО-ТВЕРДЕЮЩАЯ СТАЛЬ (ВАРИАНТЫ) И ИЗДЕЛИЕ ИЗ СТАЛИ (ВАРИАНТЫ) | 2007 |

|

RU2383649C2 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| Хладостойкая высокопрочная сталь | 2020 |

|

RU2746598C1 |

Изобретение относится к металлургии и может быть использовано при изготовлении деталей подшипников, работающих при воздействии умеренно агрессивных коррозийно-активных сред. Предложенная подшипниковая коррозийно-стойкая сталь содержит компоненты в следующем соотношении, мас.%: углерод 0,85-1,05, хром 17,0-19,0, кремний 0,1-1,0, марганец 0,1-1,0, церий 0,005-0,1, кальций 0,005-0,1, иттрий 0,005-0,1, железо - остальное. Техническим результатом изобретения является значительное повышение поперечной пластичности при сохранении на высоком уровне прочностных свойств. 2 табл.

Сталь подшипниковая коррозийностойкая, содержащая углерод, хром, кремний, марганец, железо, отличающаяся тем, что она дополнительно содержит церий, кальций и иттрий при следующем соотношении компонентов, мас.%:

Углерод - 0,85 - 1,05

Хром - 17,0 - 19,0

Кремний - 0,1 - 1,0

Марганец - 0,1 - 1,0

Церий - 0,005 - 0,1

Кальций - 0,005 - 0,1

Иттрий - 0,005 - 0,1

Железо - Остальное

| СПРАВОЧНИК-КАТАЛОГ "ПОДШИПНИКИ КАЧЕНИЯ" /Под редакцией Л.В.ЧЕРНЕВСКОГО | |||

| - М.: Машиностроение, 1977, с.48 | |||

| Синхронный электродвигатель | 1987 |

|

SU1481875A1 |

| ПОДШИПНИКОВАЯ СТАЛЬ | 1997 |

|

RU2113533C1 |

| ПОДШИПНИКОВАЯ СТАЛЬ | 1997 |

|

RU2115757C1 |

| ПЕРЕКЛАДЧИК ИЗДЕЛИЙ | 0 |

|

SU322300A1 |

| Приемно-передающее кантующееуСТРОйСТВО | 1977 |

|

SU799902A1 |

| Рефрактометр | 1986 |

|

SU1383164A1 |

Авторы

Даты

2001-05-20—Публикация

1999-12-20—Подача