Изобретение относится к устройствам для шлифования рельсов.

Известно устройство для шлифования рельсов рельсового пути, содержащее несущую раму, имеющую переставляемый относительно рельса шлифовальный инструмент и копирующие ролики с осями вращения и поверхностями качения по рельсу, инструментальную раму с направляющими роликами, имеющими поверхности качения по рельсу и направляющие элементы, расположенные на расстоянии от несущей рамы и соединенные с инструментальной рамой, при этом несущая рама соединена с инструментальной рамой с возможностью поворота вокруг оси, расположенной вдоль рельса.

Техническим результатом изобретения является удобство для проведения работ путем обеспечения точного копирования профиля головки рельса и безопасность для обслуживающего персонала.

Для достижения этого технического результата в устройстве для шлифования рельсов рельсового пути, содержащем несущую раму, имеющую переставляемый относительно рельса шлифовальный инструмент и копирующие ролики с осями вращения и поверхностями качения по рельсу, инструментальную раму с направляющими роликами, имеющими поверхности качения по рельсу, и направляющие элементы, расположенные на расстоянии от несущей рамы и соединенные с инструментальной рамой, при этом несущая рама соединена с инструментальной рамой с возможностью поворота вокруг оси, расположенной вдоль рельса, при горизонтальном положении осей вращения копирующих роликов, расположенных параллельно осям вращения направляющих роликов, контактная точка направляющего ролика, определяемая контактом его поверхности качения с рельсом, удалена от рабочей поверхности рельса, на который в этом положении описается с помощью копирующих роликов устройство, при этом устройство снабжено приводом для поворота несущей рамы относительно инструментальной рамы.

Кроме этого, направляющий ролик имеет два направляющих элемента, удаленных друг от друга в направлении оси вращения этого ролика, соединенных с ним и выполненных в форме реборд, при этом направляющий ролик расположен в проходящей вдоль направления его оси вращения поперечной направляющей с возможностью подачи относительно инструментальной рамы, поперечная направляющая для расположения направляющих роликов с возможностью свободного скольжения в поперечном направлении рельса выполнена на инструментальной раме и имеет прижимной элемент для возвращения инструментальной рамы в центральное положение относительно направляющих роликов, причем поперечная направляющая имеет скользящую манжету, соединенную с осевыми опорами направляющих роликов и которая расположена на скользящем держателе, соединенном с инструментальной рамой, скользящая манжета и скользящий держатель имеют четырехгранный профиль поперечного сечения, а шлифовальный инструмент выполнен в виде вращающегося шлифовального диска с осью вращения, проходящей перпендикулярно продольному направлению рельса, при этом упомянутый привод для поворота включает в себя коническую зубчатую передачу, которая состоит из конического колеса, установленного на несущей раме и расположенного в вертикальной плоскости, проходящей перпендикулярно продольному направлению рельса, соосно упомянутой оси поворота, и приводного колеса, соединенного с инструментальной рамой, коническое колесо выполнено зубчатым с расположением зубьев по его окружности по меньшей мере на 180o, а диаметр приводного колеса значительно меньше диаметра конического колеса, а устройство имеет приводной двигатель, который с помощью гибкого приводного вала соединен с расположенным на несущей раме шлифовальным агрегатом, включающим в себя шлифовальный инструмент, который выполнен с возможностью подачи относительно обрабатываемого рельса в направлении, перпендикулярном упомянутой оси поворота, причем инструментальная рама имеет направленную вверх дугу, на которой расположены элементы для управления приводом подачи шлифовального инструмента и приводом для поворота несущей рамы относительно инструментальной рамы.

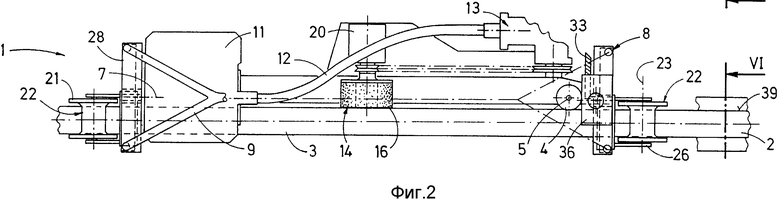

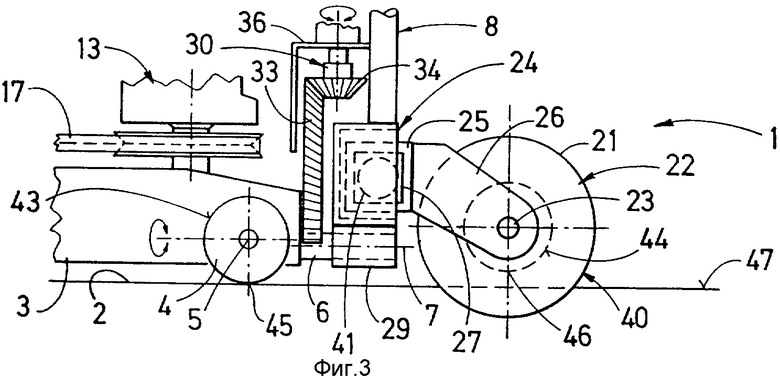

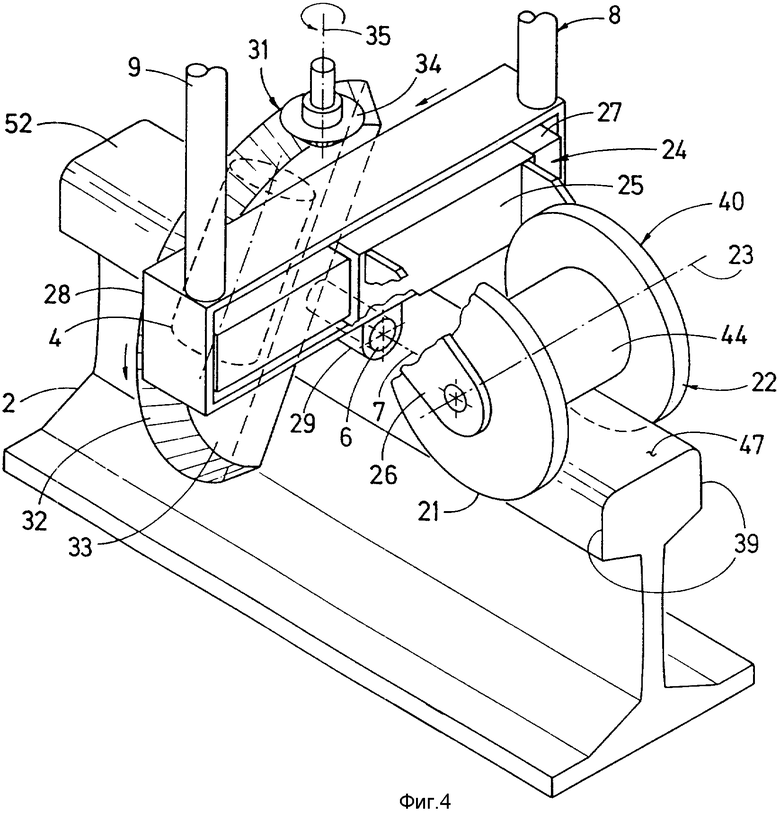

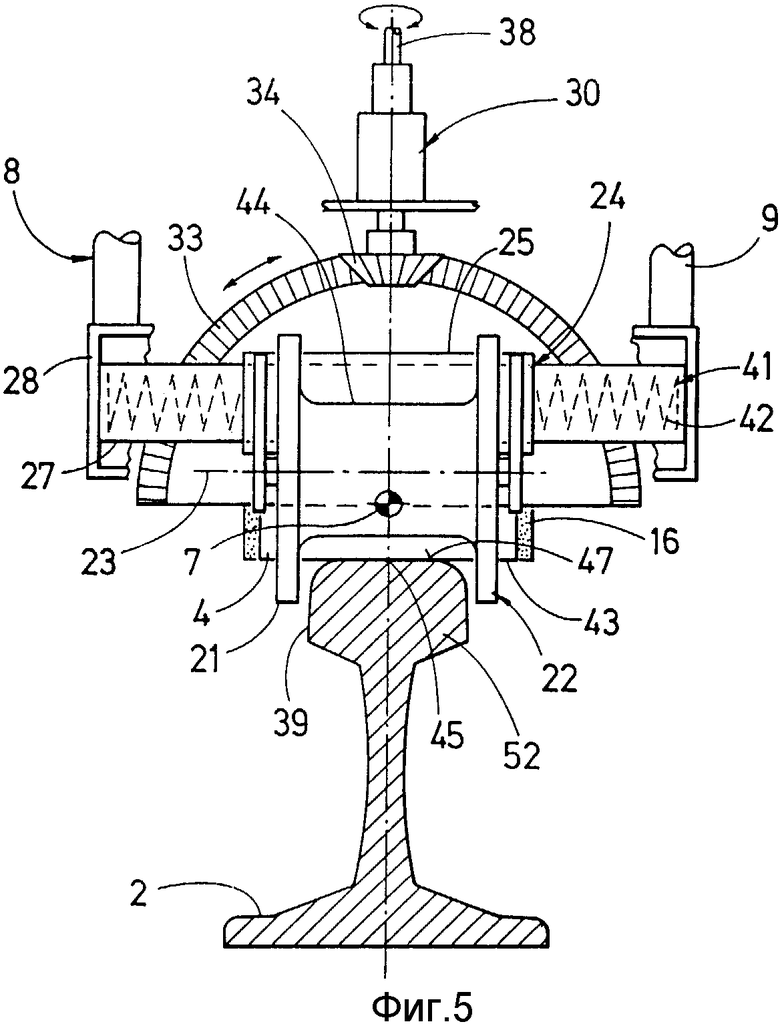

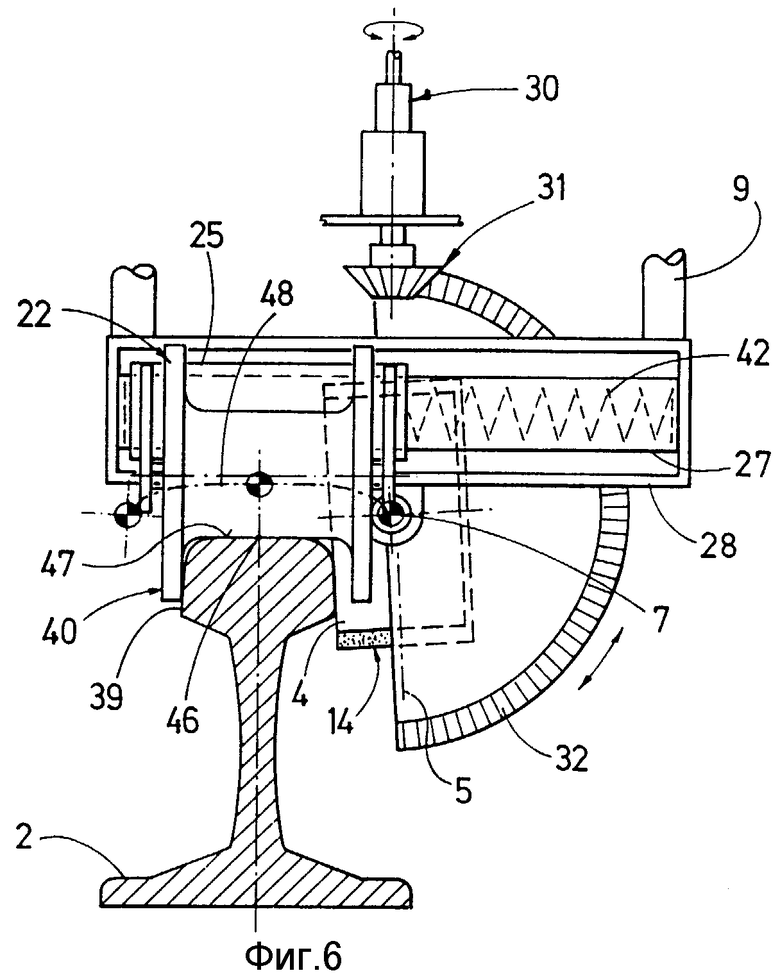

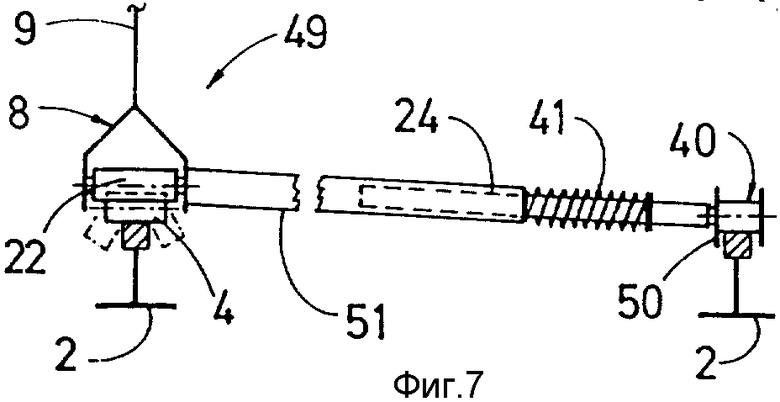

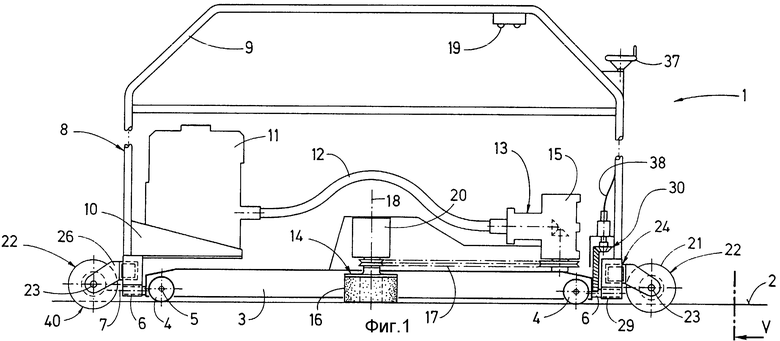

На фиг. 1 изображено устройство для шлифования рельсов, вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - привод поворота несущей рамы относительно инструментальной рамы; на фиг. 4 - то же, вид под углом; на фиг. 5 - вид по стрелке А на фиг. 1; на фиг. 6 - вид по стрелке Б на фиг. 2; на фиг. 7 - вариант выполнения устройства ля шлифования рельсов.

Показанное на фиг. 1 и 2 устройство 1 для шлифования рельсов 2 рельсового пути имеет продольную несущую раму 3, которая опирается с помощью двух удаленных друг от друга в продольном направлении рельса копирующих роликов 4 с осями 5 вращения на шлифуемый рельс 2 или же перемещается по нему. Несущая рама 3 соединяется своими обоими концами с возможностью поворота вокруг оси 7 поворота, образованной валом 6 и проходящей в продольном направлении рельса, с инструментальной рамой 8, которая имеет дугу 9, выступающую наверх и охватывающую несущую раму 3.

На консоли 10, закрепленной на инструментальной раме 8, находится приводной двигатель 11, который соединяется с помощью гибкого приводного вала 12 со шлифовальным агрегатом 13, предусмотренным на несущей раме 3. Этот агрегат состоит из шлифовального инструмента 14, расположенного между копирующими роликами 4 на несущей раме 3, и из привода 15, к которому подсоединен приводной вал 12. Шлифовальный инструмент 14 выполнен в виде шлифовального диска 16, вращающегося вокруг оси 18 вращения, проходящей перпендикулярно относительно продольного направления рельса, который приводится во вращение от привода 15 с помощью клиноременной передачи 17. Шлифовальный диск 16 подается в направлении своей оси вращения перпендикулярно относительно обрабатываемого рельса с помощью привода 20 подачи, при этом это движение подачи, выполняемое преимущественно с помощью электрического привода, управляется дистанционно с помощью кнопочного управления 19, смонтированного на дуге 9.

На фиг. 3 и 4 показано, что инструментальная рама 8 на своих продольных концах имеет направляющие ролики 22 (на каждом конце). Эти направляющие ролики 22 с горизонтальными или же проходящими параллельно плоскости рельса осями 23 вращения имеют соответственно удаленные друг от друга в направлении по оси 23 вращения реборды 21, которые выполняют функцию направляющих элементов 40, выполненных для прилегания к вертикальным боковым кромкам 39 рельса 2. Они выполнены с возможностью подачи относительно несущей рамы или же с возможностью удаления от нее. Для этой цели расположены направляющие ролики 22 на этой раме с возможностью перемещения относительно инструментальной рамы 8 вдоль поперечной направляющей 24, проходящей в направлении осей 23 вращения. Поперечная направляющая 24 состоит из скользящей манжеты 25, которая соединена с осевыми опорами 26 направляющего ролика 22 и свободно подается или же расположена плавающей на скользящем держателе 27, выполненном с четырехгранным поперечным сечением. Скользящий держатель 27 расположен в корпусе 28, в котором отсутствует одна боковая стенка и на нижней кромке которого находится подшипниковый узел 29, в котором располагается вал 6, соединенный с несущей рамой 3.

Выполненный в форме пружины 42 прижимной элемент 41, находящийся внутри скользящего держателя 27, соединен со скользящей манжетой 25 и стремится к тому, чтобы удерживать направляющий ролик 22 по центру относительно поперечной направляющей 24 или же относительно инструментальной рамы 8 (фиг. 5). Как копирующие ролики 4, так и направляющие ролики 22 имеют поверхности качения по рельсу 2, обозначенные соответственно цифрами 43 и 44. Благодаря контакту этой поверхности 43 качения копирующего ролика 4 с рельсом 2 определяется контактная точка 45 ролика, в то время как соответствующая контактная точка направляющего ролика 22 имеет цифровое обозначение 46. Как можно увидеть на фиг. 3 и 5, контактная точка 46 направляющего ролика располагается относительно контактной точки 45 копирующего ролика 4 выше или на расстоянии от нее по вертикали при горизонтальном расположении осей 5 вращения копирующих роликов 4 и параллельно относительно осей 23 вращения направляющих роликов 22.

Для поворота несущей рамы 3 относительно инструментальной рамы 8 предусматривается поворотный привод 30, который выполнен в виде конической зубчатой передачи 31 и расположен в районе соединения обеих рам 3 и 8. Этот привод состоит из конического колеса 33, установленного на несущей раме и выполненного зубчатым с расположением зубьев 32 по его окружности по меньшей мере на 180o, а также из приводного колеса 34, соединенного с инструментальной рамой 8. Выполненное в форме полуокружности коническое колесо 33 расположено соосно относительно оси 7 поворота или же вала 6 в плоскости, проходящей перпендикулярно относительно продольной оси рельса, в то время как имеющее по сравнению с ним значительно меньший диаметр приводное колесо 34 со своей осью 35 монтируется под прямым углом относительно оси 7 в держателе 36 инструментальной рамы 8. С помощью установленного на дуге 9 маховика 37 приводится во вращение приводное колесо 34 через гибкий вал 38, в результате чего происходит поворот несущей рамы 3.

При своем рабочем применении перемещается устройство по рельсу 2 вручную и совершает возвратно-поступательное движение в зоне шлифования. Инструментальная рама 8 или же дуга 9 остается при этом всегда в вертикальном положении и не опрокидывается в противоположность несущей раме 3. В результате этого обслуживающий персонал получает возможность удобного обслуживания устройства с точки зрения эргономики, он может выполнять все операции по обслуживанию с помощью расположенных в верхней части дуги 9 рычагов управления. К тому же приводной двигатель 11, поскольку он не опрокидывается, может выполняться как четырехтактный двигатель с лучшими характеристиками и меньшими показателями шума.

При шлифовании горизонтальной рабочей поверхности 47 рельса 2 находится устройство 1 в положении, показанном на фиг. 1 и 5. Несущая рама 3 прилегает к рельсу 2 с помощью копирующих роликов 4, оси 5 вращения которых направлены горизонтально. Инструментальная рама 8 аналогично опирается на копирующие ролики 4 через поперечную направляющую 24, в то время как направляющие ролики 22, благодаря более высокому расположению своих контактных точек 46, не прилегают к рельсу 2. Реборды 21 направляющих роликов 22 имеют такие размеры, что они простираются вниз за пределы верхних кромок головки рельса и в качестве направляющего элемента 40 предотвращают соскальзывание устройства 1 в сторону с рельса 2. Обслуживающий персонал регулирует подачу шлифовального инструмента 14 или шлифовального диска 16 с помощью привода 20 подачи через кнопочное управление 19, при этом собственный вес устройства 1 создает необходимое для шлифования давление прижимания.

Если должна обрабатываться кромка головки рельса или, как можно увидеть на фиг. 2 и 6, одна из вертикальных боковых кромок 39 головки 52 рельса, то для этого необходимо выполнить только поворот несущей рамы 3 с помощью привода 30 поворота, обслуживаемого маховиком 37. Вращение вала 6 вокруг оси 7 поворота приводит к опрокидыванию копирующих роликов 4, которые выполняют функцию копирования профиля поперечного сечения головки 52 рельса. В результате этого происходит автоматически подача несущей рамы 3 и спаренной с ней через вал 6 инструментальной рамы 8 в поперечном направлении относительно направления рельса. Направляющие ролики 22 сохраняют при это благодаря ребордам 21 свое центральное положение относительно рельса 2 вместе с горизонтальным направлением осей вращения 23. Осуществляемая при этом поперечная подача скользящей манжеты 25 относительно скользящего держателя 27 поперечной направляющей 24 вызывает прижимание прижимного элемента 41 к расположенной напротив места шлифования кромке и в результате этого затем создает давление прижимания шлифовального инструмента 14 к боковой кромке 39 головки 52 рельса. Это давление прижимания возрастает пропорционально углу поворота несущей рамы 3 и заменяет автоматически в результате этого обязательно уменьшающееся давление прижимания, создаваемое собственным весом устройства.

При достижении максимального поворота и вызванной этим поперечной подачи несущей рамы 3 оси 5 поворота копирующих роликов 4 занимают примерно вертикальное положение (фиг. 6). Это позволяет выполнить опускание всего устройства 1 в вертикальном направлении на такое расстояние, на которое была удалена контактная точка 46 поверхности их качения направляющего ролика 22 в исходном положении от рабочей поверхности 47 рельса 2. Штрихпунктирная линия 48 на фиг. 2 изображает дугообразную траекторию, которую описывает ось 7 поворота между обоими возможными экстремальными положениями. Поскольку боковые поверхности 39 головки 52 рельса равномерно обрабатываются шлифовальным инструментом 14, то становится излишним поворот устройства 1 на рельсе 2.

В показанном на фиг. 7 варианте выполнения устройства для шлифования рельсов обозначены одинаково функционирующие детали аналогичными ссылочными номерами как и на фиг. 1-6. Это устройство 49 отличается от уже описанного устройства тем, что направляющий элемент 40 предназначен не только для обрабатываемого рельса 2, но выполнен конструктивно в виде двойного ребордного ролика 50, катящегося по противоположному рельсу 2. Он, в свою очередь, соединяется через поперечную направляющую 24 с инструментальной рамой 8 и перемещается относительно нее в поперечном направлении. Поперечная направляющая 24 выполнена в форме телескопически удлиняемой или укорачиваемой балки 51 и снабжена прижимным элементом 41. Расположенные на инструментальной раме 8 направляющие ролики 22 не могут перемещаться относительно этой рамы и поэтому не имеют реборды, чтобы не мешать необходимому поперечному смещению устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУЗОВОЙ ВАГОН ДЛЯ РЕЛЬСОВ | 1996 |

|

RU2123555C1 |

| РЕЛЬСОПОГРУЗОЧНЫЙ ПОЕЗД ДЛЯ ТРАНСПОРТИРОВКИ, ПОГРУЗКИ И РАЗГРУЗКИ ДЛИННЫХ РЕЛЬСОВ | 1995 |

|

RU2093634C1 |

| ШЛИФОВАЛЬНЫЙ СТАНОК | 2003 |

|

RU2245955C1 |

| ГРУЗОВОЙ ПОЕЗД ДЛЯ ПЕРЕВОЗКИ, ПОГРУЗКИ И РАЗГРУЗКИ ДЛИННЫХ РЕЛЬСОВ | 1994 |

|

RU2081960C1 |

| Устройство для абразивной обработки | 1985 |

|

SU1367849A3 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ РЕЛЬСОВ | 1995 |

|

RU2083753C1 |

| СП0СОБ ОБРАБОТКИ КОЛЕС ЖЕЛЕЗНОДОРОЖНОГО ПОДВИЖНОГО СОСТАВА И СТАНОК ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2245764C2 |

| СТАНОК ДЛЯ ОБРАБОТКИ ДОЛБЛЕНИЕМ ГЛУХИХ ПАЗОВ | 1991 |

|

RU2071875C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ПРОИЗВОДСТВА ОТРЕЗКОВ ЖГУТА ИЗ ВПИТЫВАЮЩЕГО ЖИДКОСТЬ МАТЕРИАЛА | 1996 |

|

RU2194482C2 |

| САМОХОДНАЯ ГОРНАЯ МАШИНА | 2013 |

|

RU2646295C2 |

Использование: при ремонте рельсов рельсового пути. Сущность изобретения: устройство содержит несущую раму с переставляемым относительно рельса шлифовальным инструментом и копирующими роликами, инструментальную раму с направляющими роликами и направляющие элементы. Несущая рама соединена с инструментальной рамой с возможностью поворота приводом вокруг оси, расположенной вдоль рельса. При горизонтальном положении осей вращения копирующих роликов, расположенных параллельно осям вращения направляющих ролков, контактная точка направляющего ролика, определенная контактом его поверхности качения с рельсом, удалена от рабочей поверхности рельса, на который в этом положении опирается с помощью копирующих роликов устройство. Обеспечивается точное копирование профиля головки рельса и безопасность для обслуживающего персонала. 11 з.п.ф-лы, 7 ил.

| DE, патент, 1274610, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1998-06-20—Публикация

1996-05-16—Подача