Изобретение относится к шлифовальному станку для шлифования железнодорожных рельсов, оснащенному копировальной рамой, выполненной с возможностью обкатывать рельс при помощи копирующих роликов, имеющей шлифовальный орган, выполненный с возможностью перемещения относительно рельса, и расположенной на раме агрегата с обкатывающими рельс направляющими роликами с возможностью поворота вокруг поворотной оси, проходящей в продольном направлении рельса, а также оснащенному приводным двигателем, установленным на раме агрегата и соединенным с шлифовальным органом через передачу для передачи мощности.

Подобный шлифовальный станок уже известен из ЕР 0 743 395 В1. Передача мощности от приводного двигателя на шлифовальный орган происходит через угловую передачу, которая установлена на копировальной раме и соединена с двигателем при помощи гибкого вала. Клиноременная передача переносит мощность от угловой передачи дальше на шлифовальный орган. В процессе шлифования профиля головки рельса копировальная рама должна поворачиваться вместе с угловой передачей с одной боковины рельса на другую примерно на 180°. Чтобы сделать это движение абсолютно беспрепятственным, гибкий вал для эластичности изготавливают с относительно малым диаметром, причем вал во время работы испытывает большую нагрузку.

В патенте ЕР 1 178 154 A1 раскрыт другой станок для шлифовки рельсов, в котором приводной двигатель установлен на опоре, соединенной шарниром как с рамой агрегата, так через промежуточный элемент и с копировальной рамой или выполненной с возможностью поворота вокруг оси, проходящей в продольном направлении рельса. Промежуточный элемент представляет собой одновременно корпус для приводного ремня. При вращении копировальной рама вокруг поворотной оси происходит перемещение по высоте соединенного с ней конца опоры, выполненной в виде балансира, по круговой траектории, и приводной двигатель, занимавший горизонтальное положение, наклоняется таким образом в сторону.

Из патента DE 42 20 456 C1, например, также известно размещение приводного двигателя вместе с шлифовальным органам на рама поперечной подачи, которая установлена на копировальной раме при помощи направляющих опор вертикально продольному направлению рельса с возможностью перемещения.

Задачей предложенного изобретения является, таким образом, создание шлифовального станка указанного типа, с помощью которого возможна простая и надежная передача приводной мощности на всех стадиях работы.

Согласно изобретению данная задача решается с помощью станка указанного типа за счет того, что приводной двигатель установлен на вертикальной направляющей, соединенной с рамой агрегата, с возможностью перемещения по высоте.

Благодаря такой форме выполнения теперь имеется выгодная возможность соединения при помощи шарнира приводного двигателя с копировальной рамой, так чтобы во время поворота копировальной рамы в сторону вокруг поворотной оси приводной двигатель мог перемещаться по высоте, т.е. компенсировать это движение. Благодаря этому одновременно имеется надежная гарантия того, что приводной двигатель на всех стадиях работы останется в неизменном вертикальном положении, что имеет особое значение при использовании двигателей внутреннего сгорания.

Прочие выгоды и варианты выполнения изобретения даны в зависимых пунктах формулы и представлены на чертежах.

Изобретение описывается ниже более подробно при помощи примеров выполнения, представленных на чертежах.

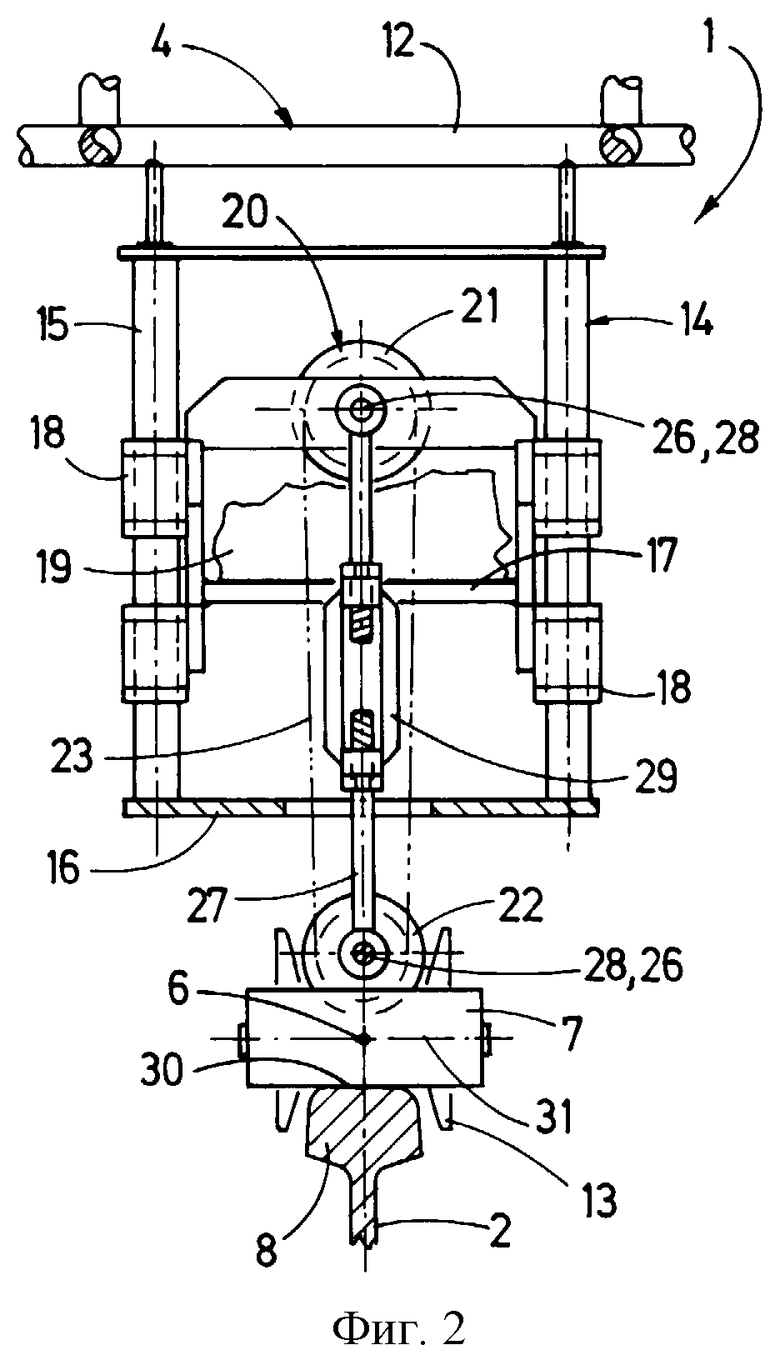

Фиг.1 - вид сбоку заявленного станка для шлифовки рельсов.

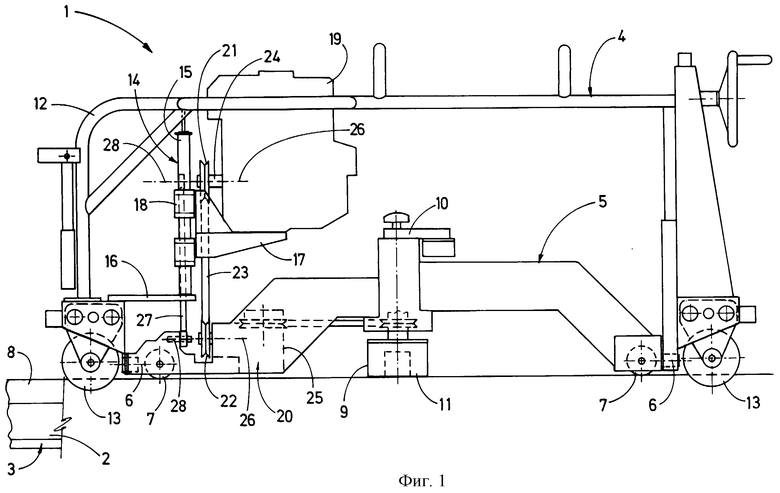

Фиг.2 и 3 - вид в сечении в продольном направлении рельса станка в разных рабочих положениях.

Шлифовальный станок 1, представленный на фиг.1, предназначен для шлифования рельсов 2 железнодорожного пути 3 и имеет раму агрегата 4. На ней расположена копировальная рама 5, которая на обоих своих продольных концах соединена с рамой агрегата 4 с возможностью вращения вокруг поворотной оси 6, проходящей в продольном направлении рельса. Кроме того, копировальная рама 5 снабжена двумя копирующими роликами 7, разнесенными между собой в продольном направлении рельса и выполненными с возможностью обкатывать головку 8 обрабатываемого рельса 2. Посередине между обоими копирующими роликами 7 на копировальной раме 5 расположен шлифовальный орган 9, который выполнен с возможностью перемещения относительно рельса 2 при помощи привода 10 и имеет вращающийся шлифующий элемент 11.

На обоих продольных концах рамы агрегата 4, выполненной в виде вертикальной или проходящей в продольном направлении рельса рамки 12, предусмотрены направляющие ролики 13, которые представляют собой ролики с двумя гребнями и выполнены с возможностью скользящего перемещения в поперечном направлении относительно рамы агрегата 4. При повороте в сторону вокруг поворотной оси 6 или вытекавшем из этого опускании копировальной рамы 5 направляющие ролики 13 обкатывают головку рельса 8 и таким образом натравляют раму агрегата 4 по шлифуемому рельсу 2, причем рама агрегата 4 также опирается на другой рельс 2 пути 3 при помаши кронштейна (здесь не представленного). (Для более подробного пояснения этого уже известного выполнения дана ссылка на патент ЕР 0 743 395 B1).

Как видно далее на фиг.2 и 3, рама агрегата 4 соединена с вертикальной направляющей 14, образованной двумя направляющими опорами 15, разнесенными между собой в поперечном направлении пути. Их верхние концы укреплены на рамке 12, тогда как нижние концы установлены на пластине 16, расположенной на раме агрегата 4. Опорная рама 17, выполненная в виде консоли, расположена на обеих направляющих опорах 15 с возможностью скольжения при помощи скользящей манжеты 18 и служит опорой для приводного двигателя 19, который расположен таким образом на раме агрегата 4 с возможностью перемещения по высоте.

Приводной двигатель 19, представляющий собой предпочтительно двигатель внутреннего сгорания, связан со шлифовальным органам 9 при помощи передачи 20 для передачи мощности, которая имеет два ременных шкива 21, 22, по которым направлен приводной ремень 23. При этом верхний ременный шкив 21 соединен непосредственно с приводным валом 24 приводного двигателя 19, тогда как нижний ременный шкив 22 соединен с угловой передачей 25, расположенной на копировальной раме 5 и связанной с шлифовальным органом 9 с замыканием силового контура. Оси вращения 26 обоих ременных шкивов 21 и 22 направлены параллельно поворотной оси 6.

Опорная рама 17, на которую опирается приводной двигатель 19, соединена, кроме того, с копировальной рамой 5 при помощи штанги 27, которая установлена как на опорной раме 17, так и на копировальной раме 5 с возможностью вращения соответственно вокруг осей вращения 28, проходящих параллельно поворотной оси 6. Одна из осей вращения 28 находится при этом на одной прямой с осью вращения 26 ременного шкива 21, а другая ось вращения 28 находится на одной прямой с осью вращения 26 ременного шкива 22. Штанга 27 имеет стяжную муфту 29 и выполнена благодаря ей с возможностью изменения своей длины, с тем чтобы можно было подтянуть приводной ремень 23, удлинив штангу 27, или заменить его, укоротив штангу.

На фиг.2 показано шлифование горизонтальной ходовой поверхности 30 головки рельса 8. При этом оси 31 копирующих роликов 7, обкатывающих рельс 2, расположены горизонтально, а ось вращения 26 нижнего ременного шкива 22 установлена в вертикальном направлении над поворотной осью 6 или зацентрована.

На фиг.3 можно видеть шлифование боковины 32 головки рельса 8. Для этого копировальная рама 5 была повернута вокруг поворотной оси 6, благодаря чему копирующие ролики 7 обкатывают теперь боковину 32 головки 8 шлифуемого рельса 2. Поворот копировальной рамы 5 приводит к тому, что и нижний конец 33 штанги 27, соединенный с ней шарниром, поворачивается вместе с ней и соответственно опускается. При этом штанга 27 действует как поводок и способствует соответствующему опусканию опорной рамы 17 вместе с приводным двигателем 19 на вертикальной направляющей 14. Благодаря концентрическому расположению осей вращения 28 штанги 27 с осями вращения 26 ременных шкивов 21 и 22 передача мощности от приводного двигателя 19 на угловую передачу 25 в результате поворота ничуть не нарушается.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ШЛИФОВКИ ГОЛОВКИ РЕЛЬСА | 2013 |

|

RU2539309C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ РЕЛЬСОВ | 1996 |

|

RU2113578C1 |

| Многошпиндельный токарный станок | 1976 |

|

SU577126A2 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

| ПЕРЕНОСНЫЙ СТАНОК ДЛЯ ШЛИФОВАНИЯ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1966 |

|

SU182548A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ БЛОКОВ КАМНЯ | 1996 |

|

RU2097182C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ РЕЛЬСОВ | 1995 |

|

RU2083753C1 |

| Способ ленточного шлифования и лен-ТОчНОшлифОВАльНый CTAHOK | 1976 |

|

SU831567A1 |

| КОМБИНИРОВАННЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 1992 |

|

RU2038960C1 |

Изобретение относится к станкам для шлифования рельсов железнодорожного пути. Шлифовальный станок 1 снабжен копировальной рамой 5, выполненной с возможностью обкатки рельса при помощи копирующих роликов 7 и имеющей шлифовальный орган 9, выполненный с возможностью перемещения относительно рельса. Копировальная рама расположена на раме агрегата 4 с обкатывающими рельс 2 направляющими роликами 13 с возможностью поворота вокруг поворотной оси 6, проходящей в продольном направлении рельса. Приводной двигатель 19 установлен на вертикальной направляющей, соединенной с рамой агрегата 4, с возможностью перемещения по высоте. Технический результат заключается в надежной передаче приводной мощности на всех стадиях работы станка. 6 з.п. ф-лы, 3 ил.

| УСТРОЙСТВО ДЛЯ ШЛИФОВАНИЯ РЕЛЬСОВ | 1996 |

|

RU2113578C1 |

| US 3888052 A1, 10.06.1975 | |||

| СМЕСИТЕЛЬ | 1992 |

|

RU2016321C1 |

| Гербицидный состав | 1976 |

|

SU576891A3 |

Авторы

Даты

2005-02-10—Публикация

2003-06-26—Подача