Изобретение относится к области очистки промышленных газовых выбросов от оксидов азота и может быть использовано для снижения содержания NOx в продуктах сгорания теплоэнергетических установок и газовых выбросах технологических агрегатов.

Известны способы некаталитической высокотемпературной очистки дымовых газов от оксидов азота с использованием в качестве восстановителя карбамида (Патент США N 4719092, кл. C 01 B 21/00 от 12.01.88; Патент Австрии N 390208, кл. B 01 D 53/34 от 10.04.90 и др.). Все эти способы основаны на взаимодействии продуктов термического разложения карбамида с оксидами азота, содержащимися в очищаемом газе, при температуре 700-1200oC с максимальной эффективностью очистки в диапазоне температур 900-1100oC.

Продуктами реакции восстановления оксида азота являются молекулярный азот, диоксид углерода и водяной пар:

2CO(NH2)2 + 4NO + O2 --> 2CO2 + 4N2 + 4H2O (1)

К недостаткам указанных способов относится снижение степени очистки при уменьшении температуры ниже 900oC, а также то, что карбамид используется в виде водного раствора определенной концентрации, который получают предварительным растворением твердого карбамида. Приготовление водного раствора карбамида требует использования специального технологического оборудования и значительных производственных площадей для его размещения. Оборудование должно размещаться в обогреваемых помещениях в связи с тем, что водный раствор карбамида замерзает при отрицательных температурах окружающей среды. Это усложняет технологическую схему очистки в целом и существенно увеличивает затраты на реализацию процесса очистки.

Наиболее близким к предлагаемому является способ, сущность которого состоит в предварительной термообработке и испарении водного раствора карбамида соответственно при температурах 60-150oC и 100-350oC и введении образующейся восстанавливающей смеси в поток очищаемых газов, температура которых находится в пределах от 700 до 1200oC (Патент РФ N 2040737, кл. F 23 J 15/00 от 10.08.92).

Указанные выше недостатки, связанные с использованием для восстановления оксидов азота водного раствора карбамида, характерны и для данного способа очистки.

Задачей настоящего изобретения является повышение степени очистки дымовых газов, а также упрощение технологии процесса за счет исключения технологической операции приготовления раствора карбамида и улучшение, тем самым, технико-экономических показателей процесса.

Поставленная задача решается предлагаемым способом очистки дымовых газов от оксидов азота, включающим обработку дымовых газов при температуре 700-1200oC продуктами термического разложения карбамида, в котором согласно изобретению для обработки используют продукты термического разложения карбамида, полученные при нагревании твердого карбамида вне зоны восстановления оксидов азота при одновременном продувании слоя твердого карбамида газом-носителем и последующем введении образованной газовой смеси в зону восстановления оксидов азота.

В предпочтительных вариантах:

используют продукты термического разложения карбамида, полученные при нагревании твердого карбамида до температуры 50-200oC;

нагрев твердого карбамида осуществляют газом-носителем, имеющим температуру выше температуры разложения карбамида на 10-50oC;

в качестве газа-носителя используют воздух или азот, или дымовые газы, или водяной пар, или их смесь.

Способ осуществляют следующим образом.

Термическую обработку твердого карбамида ведут при температуре 50-200oC, без предварительного растворения его в воде, а продукты термического разложения карбамида подают в зону восстановления оксидов азота с помощью газа-носителя, в качестве которого могут служить воздух или азот, или дымовые газы, или водяной пар, или их смесь. Термическая обработка твердого карбамида может осуществляться горячим газом-носителем, имеющим температуру выше температуры разложения карбамида на 10-50oC, или с помощью электронагрева.

Конечными продуктами термического разложения твердого карбамида являются аммиак и изоциановая кислота:

CO(NH2)2 = NH3 + HNCO,

которые избирательно восстанавливают оксиды азота при температуре 700-1200oC.

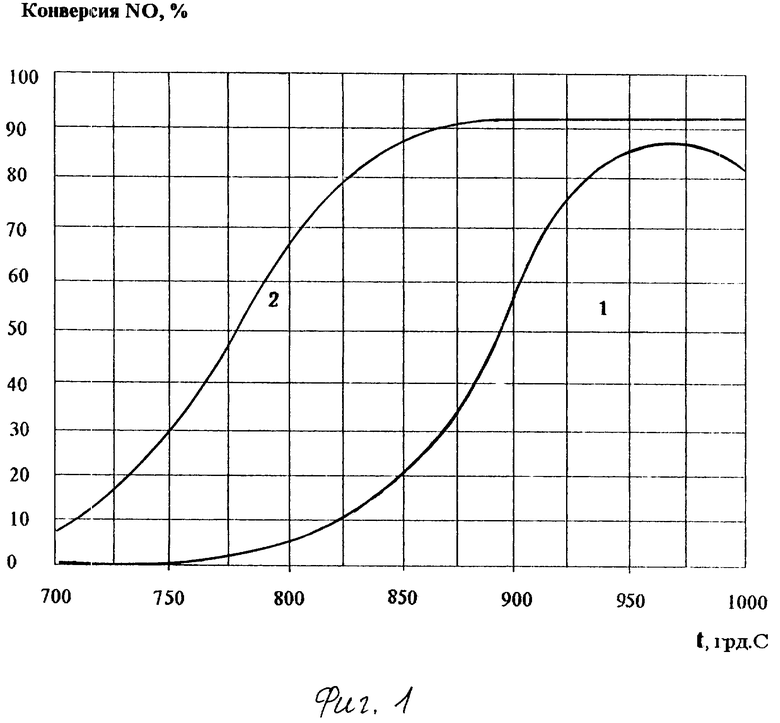

Предлагаемый принцип проведения процесса позволяет значительно упростить технологическую схему очистки дымовых газов, так как из нее исключается узел приготовления раствора карбамида, включающий в себя баки-растворители, насосное хозяйство и связанное с ними технологическое оборудование. Кроме того, экспериментально был установлен новый эффект, заключающийся в том, что процесс восстановления оксидов азота продуктами термического разложения твердого карбамида в области низких температур (700-900oC) протекает с более высокой эффективностью, чем процесс восстановления с использованием продуктов термического разложения водного раствора карбамида (фиг. 1). При использовании продуктов термического разложения водного раствора карбамида эффективность очистки газов в этом температурном интервале составляет не более 55%; при использовании твердого карбамида эффективность очистки возрастает до 90%. Предположительно это связано с изменением соотношения составляющих компонентов продуктов разложения (аммиака и изоциановой кислоты).

Поскольку температура дымовых газов теплоагрегатов зависит от их нагрузки, при работе агрегатов с переменной нагрузкой температура очищаемых газов часто бывает ниже оптимальной, соответствующей максимальной эффективности восстановления оксидов азота с использованием в качестве восстановителя продуктов термического разложения раствора карбамида. В этих случаях эффективность очистки газов с использованием продуктов термического разложения водного раствора карбамида становится недостаточной.

Таким образом, при использовании для восстановления оксидов азота карбамида в твердом виде, исключая стадию его растворения, возможно расширение температурного диапазона эффективного протекания процесса, что дает возможность использовать прелагаемый метод для очистки газов тепловых агрегатов, работающих с переменной нагрузкой.

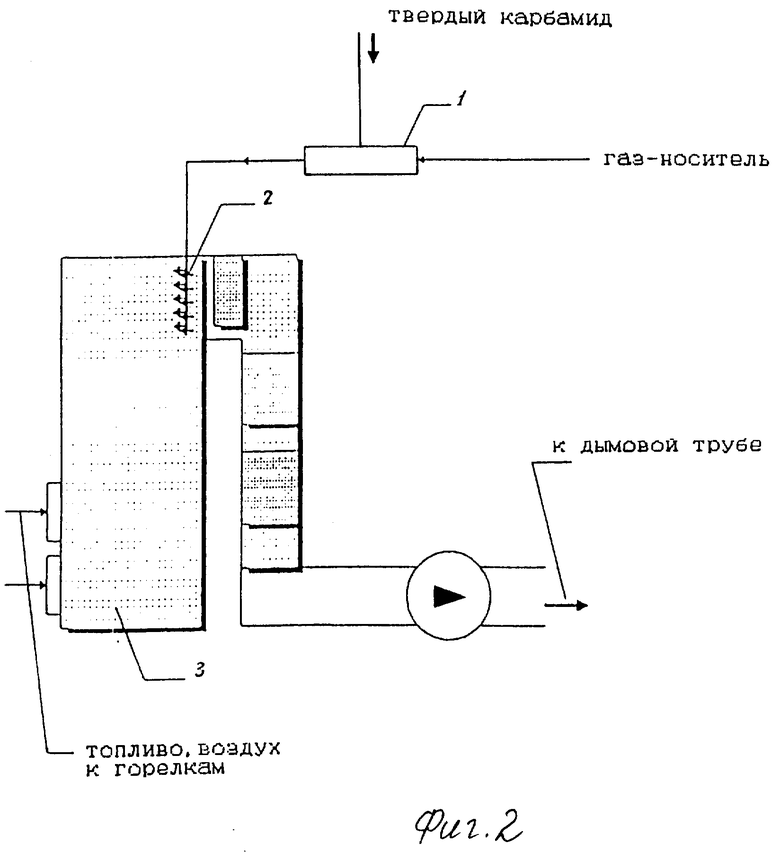

На фиг. 2 приведена принципиальная схема установки, позволяющей реализовать предлагаемый способ очистки дымовых газов от оксидов азота. Твердый карбамид подается в устройство 1 для термического разложения, в котором поддерживается температура, обеспечивающая выделение восстановителей в количестве, необходимом для восстановления оксидов азота. В это же устройство подается газообразный носитель, обеспечивающий необходимые газодинамические параметры истечения восстановителей смеси в поток очищаемых газов. Смесь продуктов термического разложения твердого карбамида с газом-носителем с помощью распределительных устройств 2 подается в зону теплоагрегата 3, где температура дымовых газов находится в диапазоне 700-1200oC.

Ниже приведены примеры очистки газов от оксидов азота предлагаемым способом.

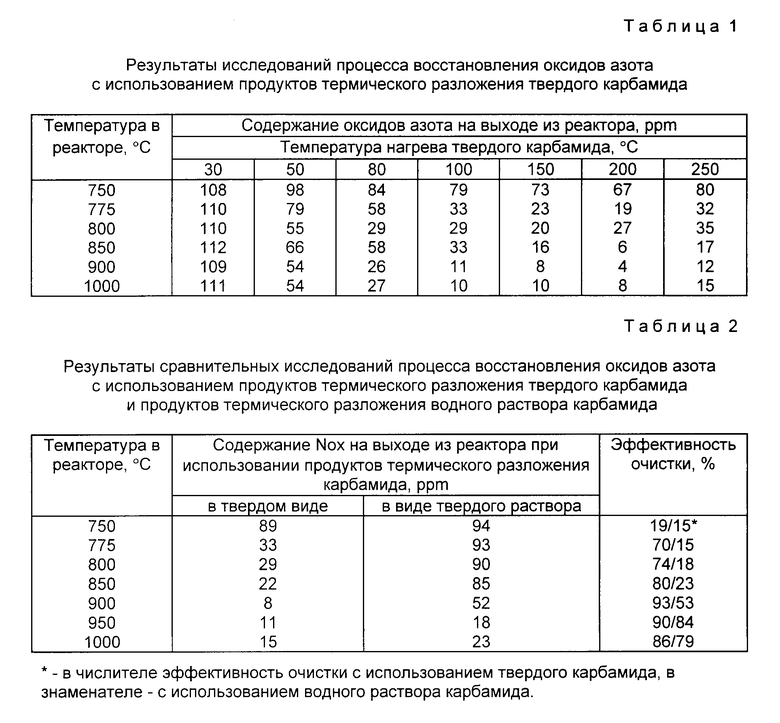

Пример 1. Твердый карбамид в количестве 1,5 г размещают в электрическом нагревателе, где поддерживают температуру 50-200oC. Через нагреватель пропускают смесь газов, содержащую азот, кислород и оксиды азота. После нагревателя газовая смесь поступает в термостатированный кварцевый реактор, температуру в котором изменяют в диапазоне 700-1100oC. Расход смеси составляет 120 л/ч. Содержание NOx на входе в реактор - 110 ppm. Содержание кислорода 7,8 об. %. Остальное - азот. Время пребывания газовой смеси в зоне реакции 0,5 с. Содержание оксидов азота в исследуемой газовой смеси измеряют на входе и на выходе из установки. Результаты исследований приведены в табл. 1.

Пример 2. Эксперимент проводят в условиях, идентичных приведенным в примере 1. Температура нагрева твердого карбамида составляет 100oC. Для сопоставления эффективности восстановления оксидов азота с использованием продуктов термического разложения твердого карбамида и эффективности процесса в тех же условиях с применением продуктов термического разложения водного раствора карбамида параллельно проводят эксперименты с подачей в реактор водного раствора карбамида в количестве, достаточном для восстановления NOx. Результаты исследований приведены в табл. 2.

Как видно из представленных данных, предлагаемый способ очистки дымовых газов от оксидов азота с использованием в качестве восстановителя твердого карбамида, предварительно нагретого до температуры 50-200oC, и вводом продуктов термического разложения карбамида в поток очищаемых газов с температурой 700-1200oC с помощью газа носителя является эффективным и обеспечивает высокую степень очистки в широком диапазоне изменения температуры газов и, следовательно, при различных нагрузках теплоагрегатов. Технология предлагаемого способа значительно упрощается по сравнению с прототипом, так как исключается необходимость создания узла приготовления раствора карбамида.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 1994 |

|

RU2081685C1 |

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ТОКСИЧНЫХ ПРОДУКТОВ СГОРАНИЯ ТОПЛИВА | 1994 |

|

RU2102122C1 |

| СПОСОБ ОЧИСТКИ ПРОДУКТОВ СГОРАНИЯ ОТ NO И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2040737C1 |

| СПОСОБ СЕЛЕКТИВНОЙ НЕКАТАЛИТИЧЕСКОЙ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 2006 |

|

RU2314861C1 |

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 2009 |

|

RU2411065C1 |

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 2004 |

|

RU2286839C2 |

| СПОСОБ НЕКАТАЛИТИЧЕСКОЙ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 2009 |

|

RU2403081C1 |

| СПОСОБ ОЧИСТКИ ДЫМОВЫХ ГАЗОВ ОТ ОКСИДОВ АЗОТА | 2004 |

|

RU2271856C2 |

| СПОСОБ ВЫСОКОТЕМПЕРАТУРНОЙ НЕКАТАЛИТИЧЕСКОЙ ОЧИСТКИ ОТ ОКСИДОВ АЗОТА ПРОДУКТОВ СГОРАНИЯ С МНОГОЗОННЫМ ВВОДОМ В НИХ ВОССТАНОВИТЕЛЯ | 2013 |

|

RU2550864C2 |

| СПОСОБ ОБРАБОТКИ ПРИЗАБОЙНОЙ ЗОНЫ ПЛАСТА СКВАЖИН | 1996 |

|

RU2105875C1 |

Изобретение относится к области очистки промышленных газовых выбросов от оксидов азота и может быть использовано для снижения содержания NOx в продуктах сгорания. Дымовые газы обрабатывают при температуре 700-1200oC продуктами термического разложения карбамида, полученными при нагревании твердого карбамида вне зоны восстановления оксидов азота при одновременном продувании слоя твердого карбамида и последующем введении образованной газовой смеси в зону восстановления оксидов азота. Изобретение позволяет повысить степень очистки дымовых газов и упростить технологию процесса. 3 з.п. ф-лы, 2 ил., 2 табл.

| RU, патент, 2040737, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1998-06-27—Публикация

1997-05-20—Подача